1/23ページ

ダウンロード(3.7Mb)

マシンビジョンに関する基礎知識をご紹介するホワイトペーパーです

このカタログについて

| ドキュメント名 | マシンビジョンの基礎知識 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3.7Mb |

| 取り扱い企業 | コグネックス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

マシンビジョンの基礎知識

Page2

マシンビジョンの基礎知識

目次

マシンビジョンの基礎知識 マシンビジョンシステムの ルールベースのマシンビ

種類と機能 ジョンとAI支援型マシン

ビジョンの比較

2ページ 5ページ 9ページ

マシンビジョンの マシンビジョンアプリケー 画像解析ソフトウェア

ハードウェアコンポーネント ションにおける照明の

重要性

13ページ 16ページ 18ページ

Page3

マシンビジョンとは?

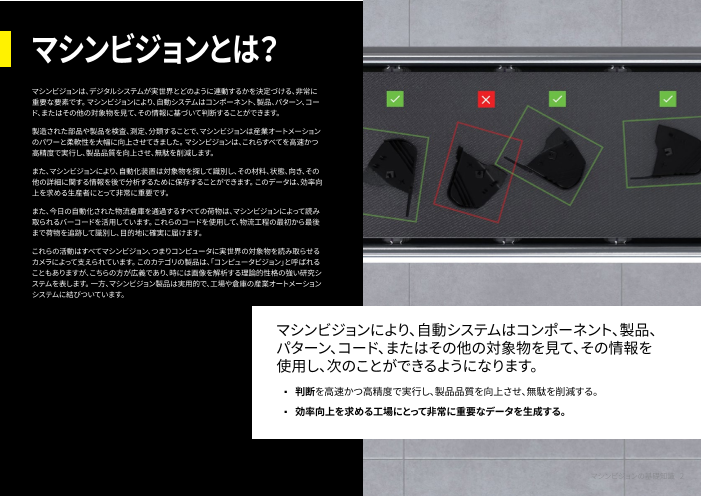

マシンビジョンは、デジタルシステムが実世界とどのように連動するかを決定づける、非常に

重要な要素です。 マシンビジョンにより、自動システムはコンポーネント、製品、パターン、コー

ド、またはその他の対象物を見て、その情報に基づいて判断することができます。

製造された部品や製品を検査、測定、分類することで、マシンビジョンは産業オートメーション

のパワーと柔軟性を大幅に向上させてきました。 マシンビジョンは、これらすべてを高速かつ

高精度で実行し、製品品質を向上させ、無駄を削減します。

また、マシンビジョンにより、自動化装置は対象物を探して識別し、その材料、状態、向き、その

他の詳細に関する情報を後で分析するために保存することができます。 このデータは、効率向

上を求める生産者にとって非常に重要です。

また、今日の自動化された物流倉庫を通過するすべての荷物は、マシンビジョンによって読み

取られるバーコードを活用しています。 これらのコードを使用して、物流工程の最初から最後

まで荷物を追跡して識別し、目的地に確実に届けます。

これらの活動はすべてマシンビジョン、つまりコンピュータに実世界の対象物を読み取らせる

カメラによって支えられています。 このカテゴリの製品は、「コンピュータビジョン」と呼ばれる

こともありますが、こちらの方が広義であり、時には画像を解析する理論的性格の強い研究シ

ステムを表します。 一方、マシンビジョン製品は実用的で、工場や倉庫の産業オートメーション

システムに結びついています。

マシンビジョンにより、自動システムはコンポーネント、製品、

パターン、コード、またはその他の対象物を見て、その情報を

使用し、次のことができるようになります。

▪ 判断を高速かつ高精度で実行し、製品品質を向上させ、無駄を削減する。

▪ 効率向上を求める工場にとって非常に重要なデータを生成する。

マシンビジョンの基礎知識 2

Page4

マシンビジョンのユーザとは?

マシンビジョンは絶えず進化しており、主に2種類の場所でそれぞれに要求されるタスクを実行します。

製造施設と工場 物流業者と倉庫

マシンビジョンを使用して、製造プロセス全体にわたって業務を自動化。 通常、マシンビジョンを使用してバーコードやその他のエンコーディング記号を読み

取ることで、ルーティング、追跡、配送を自動化。

マシンビジョンの基礎知識 3

Page5

マシンビジョンのメリットとは?

マシンビジョンは優れた解像度、広い視野で、人間の視覚より迅速にタスクを処理できるため、様々なメリットをもたらします。

製品の品質向上 労働力不足の解消

欠陥製品は、コスト増や廃棄増の原因となり、流出した場合は信頼 製造業は深刻な労働力不足に直面しており、問題はますます悪化し

を落とす原因となります。 マシンビジョンによる自動検査により、 ています。 マシンビジョンで製造を自動化することで、熟練作業者を

スピードと精度が向上し、梱包または配送前に問題を発見できる より適切な業務にまわすことができます。

ので、人間の検査員を必要な工程に確保できるようになります。

部品と製品のトレース プロセスの改善

生産から配送、販売まで、すべての段階で製品とパッケージのコー マシンビジョンは、製品品質の変化を即座に検出し、製品ライフサ

ドをマシンビジョンシステムを用いて読み取ることで、重要な追跡 イクルの各ステップを視覚的に記録します。 この形態のビッグデー

情報を提供できます。 これにより、荷送人は荷物の現在位置を把握 タによって、プロセスのボトルネック、機械の機能低下、一般的なエ

し、遅延や誤配送を迅速に検出し、損傷やその他の問題を原因ま ラーの原因が明らかになるので、継続的なプロセス改善が可能に

で遡って追跡できます。 なります。

生産性/全体的な設備効率の向上 コンプライアンスの確保

マシンビジョンシステムは、業務を迅速化し、サイクル時間を短縮 プロセス改善の判断に使用されるマシンビジョンが生成したデー

します。切り替え時にシステム性能が低下することはありません。 タと画像は、医薬品、医療機器、自動車、食品飲料などの業界の報

こうしたシステムは、工場内設備を効率的に使用するために必要 告規定を遵守するために必要なデータも提供します。

な情報を提供します。

無駄の削減 安全性の向上

製造上の欠陥を見つける、過充填を検出する、または欠陥の原因を マシンビジョンで実現する産業オートメーションにより、作業員は

特定することにより、マシンビジョンはさまざまな形で廃棄物と廃棄 騒音や潜在的に危険な機械との接触を最小限に抑えることができ

率を削減できます。 将来的には、間接費を抑え、原材料コストを引き ます。 設備に問題がある場合、マシンビジョンが提供する情報を利

下げることにつながります。 用して、リモートで診断と調整を行えることがよくあります。

マシンビジョンの基礎知識 4

Page6

マシンビジョンシステムの種類と機能

マシンビジョンシステムは幅広い機能とオプションを提供しますが、主に3つのカテゴリに分類されます。

ラインスキャン エリアスキャン 三次元画像処理

ラインスキャンカメラは、ウェブ製造などの連続検査アプリケー ほとんどのマシンビジョンでは、エリアスキャンシステムとも呼 三次元ビジョンシステムは画像に深さを加え、時にはレーザー

ションで使用されます。 通常、材料がスキャン領域を通過する際 ばれる二次元カメラを使用しています。 シンプルな単機能セン を使用して距離を測定し、深さを計算します。 深さを加えると、

に、非常に薄い画像を撮影し、ソフトウェアを使用してラインご サのこともあれば、複数機能を実装したシステムになることも 複雑さとコストがある程度増加しますが、一部のアプリケーショ

とに画像線を再編成します。 あります。 単機能センサはより幅広い機能を備えたカメラより ンにはこの追加情報が不可欠です。

も低コストでコンパクト、しかも導入が容易で堅牢性に優れて

これらのアプリケーションでは、標準の二次元カメラよりもはる いることが一般的です。 一般に、フル装備のシステムの方が構 たとえば、三次元画像処理は、対象物が領域のどこにあろうと、

かに処理が高速です。 例としては、布、紙、その他の柔らかい物 成度が高く、複雑なタスクを実行し、より大型で高解像度の高い ロボットアームが正しい向きで正確につかめるように誘導する

品の検査などがあります。 画像を撮影することができます。 うえで不可欠です。 三次元画像処理は、難しい切削および溶接

プロセスを自動化する場合にも使用されます。

センサにするか、より複雑なマシンビジョンシステムにするかの

判断は、実行するタスク、データ出力形式、コスト、使いやすさに

よって決まります。

マシンビジョンの基礎知識 5

Page7

マシンビジョン 欠陥検出

欠陥は、原材料または部品の品質に関連する問題から最終検査まで、製造プロセスのあらゆる部分で発生する可能性があります。 欠

の機能とは? 陥を見つけるための検査は従来、訓練を受けた従業員が手作業で行っていました。

マシンビジョンは、人間による検査よりも大幅に改善されており、生産ライン速度で動作し、疲れることがなく、小さな予期しない欠陥

マシンビジョンプロバイダは、ガイダンス、識別、測定、検 も検出し、継続的な運用改善のために情報を保存します。

査を表すGIGIの頭字語で、システムの機能を分類してい

る場合があります。 このガイドでは、アプリケーションの

種類について、もう少し詳しく説明します。 例:

▪ 欠陥検出

▪ 対象物の検出とカウント

▪ 計測/測定

髪の毛

▪ サーチ/ガイド/位置検出

▪ バーコード読み取り コネクタの緩み、配線のはんだ付け不良、継ぎ ソーラーパネルの太陽光発電セルの欠陥、半 食品への混入物検出

目不良、チューブの圧着不良を探索 導体ウェーハやEVバッテリアセンブリの欠陥

▪ OCR/OCV の検出

対象物の検出とカウント

対象物の有無を調べ、カウントする機能は、在庫管理や生産ラインで、また、荷物の発送/受け入れ前に、広く使用されています。 手動

検査と機械的計数はどちらも、高速で常に正確なマシンビジョンシステムと比較すると、低速でエラーが発生しがちです。

例:

プリント基板上のすべての電子部品を欠損確認 クリップ、ねじ、スプリング、ラベル、シール、 パッケージまたはパレットの製品をカウント

マニュアル、インサート、アクセサリーなどの

コンポーネントの欠損を確認

マシンビジョンの基礎知識 6

Page8

計測/測定 サーチ/ガイド/位置検出

精度の高い製造には、距離、面積、直径などを正確に計測することが不可欠です。 ゲージ、キャ 組立、ピックアンドプレース、検査などの機能は、コンベア上でも、蓋つき容器の中でも、部品を

リパー、または検査治具による手動計測は低速でずれが生じます。 見つけるマシンビジョンの能力によって決まります。 マシンビジョンは、部品の選択と配置に関

してロボットをガイドし、精密組立において正確なミクロンレベルの位置決めを保証します。

マシンビジョンは部品がライン上にある間、高速でミクロンレベルまで常に正確に計測します。

各画像および関連データは、保証またはコンプライアンスの問題が生じた場合に備えて保管 部品がずれている場合、マシンビジョンは所定の位置と実際の位置との差や向きの差を計測

できます。 し、ロボットまたはプログラマブルロジックコントローラ(PLC)に伝えて部品の位置を修正さ

せます。

例: 例:

鋳造部品および射出成形部品の寸法を記録 部品のチップの真円度と角度を計測 検査対象であるコンベア上の部品を検出 自動車組立ラインでロボットを誘導

ラベル位置またはパッケージサイズを判定 ミクロンレベルの精度を必要とするマイクロチッ

プを形成

マシンビジョンの基礎知識 7

Page9

バーコード読み取り テキスト読み取り:OCR/OCV

バーコードは、サプライチェーン全体で原材料と完成品を追跡し、識別するために使用されま 現代の産業において、バーコードはどこにでもありますが、特に小売、製造、医薬品、食品飲料の

す。 小売製品のUPCコード、パッケージのデータマトリックスコードといった一次元および二次 サプライチェーンでは、有効期限、ロット番号、その他の重要な情報を確認するために、人間が判

元コードが含まれます。 読できる印刷テキストが依然として不可欠です。 このテキストを最新の高速処理で活用するに

は、機械が確実に読み取れるようにする必要があります。 マシンビジョンシステムは、これらのコ

バーコードリーダは、高速で情報を処理し、部分的に破れているコード、不明瞭なコード、にじん ードをミリ秒単位、99.99%の精度で読み取ることができます。

でいるコード、または歪んでいるコードでも正しく読み取ります。 画像ベースのバーコードスキャ

ナは、読み取ったバーコードの画像を収集するので、読み取りなしや読み取りミスを分析し、プリ 光学式文字認識(OCR)と光学式文字検証(OCV)はどちらも、画像内のテキストを識別して解釈

ントヘッドの詰まり、コードの破損、不適切な照明などの問題を診断できます。 複数のカメラを しますが、重要な相違点が1つあります。 OCRはテキストを読み取り、別のアクションをトリガしま

使用するシステムの場合は、部品またはパッケージの複数の側面から同時にスキャンするので、 す。一方、OCVは、既知の標準に照らしてテキストの品質を検証するために使用されます。

すべてのコードが同じ向きになっていない場合でも、読み取り率を上げることができます。

例: 例:

物流倉庫を経由する荷物を追跡 正しいコンポーネントが組み立てられていること 印刷された文字に基づいて部品を分類(OCR) 有効期限またはロット番号が正しく印刷されている

を確認 かどうかを確認(OCV)

医療用品の正確な追跡記録を提供 正規品と偽造品を区別(OCR) レギュレーションに対応する追跡記録を規定(OCR)

マシンビジョンの基礎知識 8

Page10

ルールベースの ルールベースのシステム

従来のルールベースのマシンビジョンでは、特定のif-thenルー

ルを使用して、画像に関する判断を下します。「 ボトルが最低限、

マシンビジョン このレベルまで満たされていれば合格」 ルールは、望ましい成

果を得るための最善の方法について、深く理解しているビジョ

ンエンジニアによってプログラムされています。

VS AI支援型 このようなルールは、明暗領域間のエッジの検出や2点間の距

離の計測など、特定のジョブを処理するプログラムを作成する

マシンビジョン ために使用されます。

ルールベースのシステムは

これらのルールをさらに、「ツールチェーン」と呼ばれる形で画

像に次々と使用すると、幅広い高度なタスクを実行できます。 ま 一貫性のある部品に有効

の比較 た、予測可能で一貫性のある製品や部品に対する高速、高精度

の検査にも非常に優れています。 技術的専門知識:プログラミング知識のある画像処理

のエキスパート

マシンビジョンを使用して製品のカウント、分類、OK、NG

などを決定するには、2つの方法があります。 ルールベー

スのシステムは、ユーザがプログラムしたステップバイス

テップの指示に従って、画像を解釈し、判断を下します。

これに対して人工知能すなわちAIを活用するシステム

は、基準画像のデータベースを使用して、判断方法を「学

習」します。

ルールベースのマシンビジョンは今なお普及しているテ

クノロジですが、AIを活用するさまざまなタイプの機械学

習は、多くのアプリケーションで取って代わるのに十分な

能力と柔軟性を備えています。

多くの場合、ルールベースとAI支援型の機械学習を組み

合わせることで、最も効率的なソリューションを提供で

きます。

多くの場合、ルールベースとAI支援型の機械学習を組み合わせることで、最も効

率的なソリューションを提供できます。

マシンビジョンの基礎知識 9

Page11

ディープラーニング

ディープラーニングはAIでマシンビジョンシステムを支援し、ソフトウェア自体が区別できるようにな

るまで、ラベル付き画像のサンプルでソフトウェアに学習させます。

このトレーニングは人間の学習方法を模倣し、システムが無関係なばらつきに惑わされることなく、

正確に判断する方法を学習できるように支援します。

オペレータは、製造された部品で生じる可能性のあるさまざまな欠陥、または分類する必要がある

数種類のアセンブリなど、数百のラベル付き画像でディープラーニングシステムに学習させます。

ルールベースのシステムに対する重要な改善の1つは、ディープラーニングシステムが幅広い実際

の欠陥と単なる表面的なばらつきの区別を学習することです。ルールベースのプログラミングを使

用した場合に、達成するのに時間がかかるか、またはまったく不可能なものを含め、可能性のあるあ

らゆる結果を示す必要がなくなります。

ディープラーニングシステムの場合、ルールベースのシステムとは対照的に、経験豊富なマシンビジ

ョンプログラマーや専門知識を準備する必要はありません。 必要なのは、欠陥のある部品と良好な ディープラーニングは複雑なアプリケーショ

部品の両方で数百枚の画像を提供してくれる、検査対象の製品に精通した人物です。

ンを想定した設計

ディープラーニングはアセンブリの検証、欠陥検出、および予測不可能な変化を伴う複雑な部品の

分類に優れています。 また、部品が反射したり、画像が歪んだりしていても、正確な結果が得られる 必要なサンプル画像:数百~数千

点でも優れています。 合計時間:数時間~数日

技術的専門知識:AIの学習とプログラミング

学習:数百枚のサンプル画像を登録 結果:大きなばらつきがある複雑なアプリケーションに有効

マシンビジョンの基礎知識 10

Page12

エッジラーニング

エッジラーニングは、産業用オートメーションのニーズを満たすように最適化された、別のタ

イプのAIです。 産業用オートメーションが通常直面するタイプの問題を解決できるように、事

前に登録されています。

事前登録の結果、エッジラーニングシステムは、わずか5枚の画像で特定の産業検査について

学習することができ、ディープラーニングシステムよりもさらに容易かつ迅速に導入できます。

エッジラーニングにより、ラインエンジニアは専門的なトレーニングを受けることなく、ライン

上で最適化された分類機能または欠陥検出機能を迅速に実装できます。 高度なプロセッサ

が不要なため、必要な場所で迅速に導入できます。

エッジラーニングのメリットはスピード、必要なコンピューティングリソースの少なさ、柔軟

性、さらに使いやすさです。

エッジラーニングは使いやすさを追求した

設計

必要なサンプル画像:5~10枚

合計時間:分

技術的専門知識:事前の経験不要

ロード済みの登録と最適化 学習:5~10枚のサンプル画像を登録 結果:簡単、迅速

マシンビジョンの基礎知識 11

Page13

ルールベースとAI システム種類別アプリケーション

システムの比較 ルールベース エッジラーニング ディープラーニング

ルールベース、ディープラーニング、エッジラーニングの

中でどのシステムにするかは、主に実装するアプリケー

ションの種類によって決まります。

▪ ルールベースのビジョンツールは、位置、計測、向

きなど、一貫性の高いターゲットを持つ特殊なタ

スクに有効です。

▪ エッジラーニングは、それなりに一貫性が求めら 計測と測定 分類 複合欠陥検出

れる、反復型のタスクに優れています。

▪ ディープラーニングは、複合欠陥を探したり、ばら

つきの大きい画像を分析したりする場合に力を

発揮します。

位置決めとフィクスチャリング アセンブリ検証 かなりばらつきのあるタスク

ロボットガイダンス 文字読み取り 高度にカスタマイズされたジョブ

マシンビジョンの基礎知識 12

Page14

マシンビジョンのハードウェアコンポーネント

マシンビジョン プロセッサ

システムに適した 内蔵またはPC側に搭載

ハードウェアを選択 画像センサ

ほとんどのビジョンシステムには同様のハードウェア 光を電気信号に変換

コレクションが含まれていますが、コンポーネントごと

に特定の選択肢があり、それらすべてをシームレスに

連携させる必要があります。 レンズ

光を集めてセンサに集光

マシンビジョンシステムの正確な構成は、ジョブ要件に

よって決まります。アプリケーションから始めることで、

ベンダーと協力して必要なセットアップを正確に判断

できます。

カバー

ほこり、水、油、その他の環境上の危険から

システムを保護

マシンビジョンの基礎知識 13

Page15

画像センサ モノクロセンサとカラーセンサ

マシンビジョン画像センサはモノクロなので、各ピクセルは当た

あらゆるビジョンシステムの中心で、画像センサが光 った光の強度のみを検出し、色は検出しません。 赤色、緑色、青

エネルギーをソフトウェアで分析できる電気信号に変 色のフィルタを使用すればカラー画像をキャプチャできますが、

換します。 ほとんどの産業用途では、モノクロ画像を選択する方が効果的

です。 カラーフィルタは光の強度を低下させるため、特定のタス

画像センサは、ピクセルと呼ばれる数百万の光検出 クにどうしても色が必要な場合にのみ使用します。

器で構成されるソリッドステート半導体チップで、光を

電気信号に変換します。 使用される主要なテクノロジ

は、電荷結合素子(CCD)または相補型金属酸化物半

導体(CMOS)の2つです。 CMOS技術の方が新しく、低

コストと高速な処理速度によって市場シェアを拡大し

ていますが、CCDセンサも今なお、きわめて高品質の ローリングシャッターとグローバルシャッター

画像が必要なアプリケーションに使用されています。 マシンビジョンカメラは、電子シャッターを使用して、ピクセル

が光にどのように曝されるかを決定します。 古い機械式カメラ

のように「シャッター」という言葉を使っているものの、シャッタ

ーはセンサが当たった光を処理する手段の一部であり、それ以

外のものではありません。

ローリングシャッター画像センサは、連続したピクセルラインを

露出します。 この種のセンサは低コストですが、画像化するタ

ーゲットが急速に移動している場合、画像が歪む可能性があり ローリングシャッターは グローバルシャッターは

ます。 一度に1ラインずつピクセル すべてのピクセルを

を露出 一度に露出

グローバルシャッター画像センサは、すべてのピクセルを一度

に露出できます。 製造はより複雑になる可能性がありますが、

価格が下がったため、産業用途で広く使用されています。

その他のセンサ機能

センサはサイズ、解像度、ピクセルサイズ、フレームレート、感度、ダイナミックレンジなど、さまざまな特性に大きな幅があります。 それ

ぞれの選択は、他の特性はもとより、コストにも影響を与える可能性があります。 センサは、人間の目よりも広い視野を持つことも可能

で、赤外線(IR)への光を検出することができ、一部の産業用途で有用です。

「どのセンサを使うべきか」に対して、正解は一つではありません。 高速で動く組立ラインで使用するのか、高いフレームレートが不可

欠になりそうか、複雑な製品のささやかな細部を検出するために、解像度とダイナミックレンジの重要性が高くなりそうかなど、具体的

な目的に基づいて選択する必要があります。

マシンビジョンの基礎知識 14

Page16

レンズ カバー

レンズは光を集め、画像センサに集光します。 筐体とも呼ばれるカメラカバーは、産

これらはセンサと適合しているため、センサ 業環境での操作に伴う埃、油、水、食品

のピクセルサイズ以上の解像度で感光性領 の粒子、衝撃、その他の危険から高価

域を全面的に照らします。 なマシンビジョンカメラを保護します。

手動レンズは、観察対象の物体が変化した場 カバーは熱を放散し、ケーブル接続を

合、またはカメラが動いた場合、焦点を改め 保護し、改ざんを防ぐこともできます。

て合わせる必要があります。

カバーはカメラをどの程度保護するか

ただし、頻繁に焦点を合わせる場合、または によって評価され、IP67は産業環境に

調整が必要なカメラが多数ある場合は、時間 おける防塵カメラの通常の規格です。 IP67規格は筐体が防水であることも意味し、操作部

がかかることがあります。 このような状況で を洗い流しても支障ありません。

は、オートフォーカスレンズが最適です。

オートフォーカスレンズは必要に応じて

焦点を自動的に調整するので、頻繁な変更が

予想される場合は時間を短縮できます。 ハードウェア要件

リキッドレンズは、オートフォーカスレンズの特殊なサブセットで、その場で形状を調整して

シャープな絞り込みを維持します。 また、同様の仕様の機械的なオートフォーカスレンズよりも 処理のタイプを選択するもう1つの要

コンパクトで、衝撃や振動に対して高い耐性があります。 因は、必要なハードウェアです。 必要な

並列処理の量が原因で、ディープラー

ニングは一般的にGPUと呼ばれる高

度な並列プロセッサを稼働させる必要

があります。 エッジラーニングは処理

が少なく、ルールベースのアルゴリズム

は最小限ですみます。

リキッドレンズ リキッドレンズ

一部の工業用カメラでは、オンボード

処理または組み込み処理を使用して

います。 このようなカメラは通常、ルールベースの処理とエッジラーニング処理をどちらも

単独で行うことができます。 ディープラーニングには、別のPCに搭載されているより強力な

プロセッサが必要になる場合があります。

マシンビジョンの基礎知識 15

Page17

マシンビジョン

アプリケーションにおける

照明の重要性

照明不良は、マシンビジョンの性能が低下する最も一般的な原因です。 どれほど高度なカ

メラやソフトウェアでも、不十分な照明を補うことはできません。

マシンビジョンに適した照明は、対象となる特徴のコントラストを最大化、それ以外の場所

は最小化します。 また、一貫性を保つ必要があります。照明のセットアップで、部品の通常

のばらつきや配置が画像のコントラストに影響を与えないようにします。

部品のテクスチャ(マット、反射、屈折など)とその形状によっては、異なる照明を選択する

と、画像のどの部分が他の部分よりも明るくなるかが変わります。 照明の選択が不適切な

場合、滑らかな部品からカメラに光が直接反射して、グレアが生じることがあります。 位置

を変えると、重要なスポットが遮られたり、影に入ったりすることがあります。

一部のカメラには内蔵照明が搭載されており、特にマットな物体を扱うときに重要な均等

照明が得られます。 多くの状況で容易に導入でき、十分機能します。

他の条件では、別の照明セットアップが必要になり、その結果、最も効果的な画像を得るた

めに、さまざまな照明角度とタイプを試さなければならない場合があります。 これならす

べてのマシンビジョンアプリケーションに最適だという照明セットアップはありません。 照

明の最適化は用途、具体的な要件、および求める結果によって異なります。

マシンビジョンに適した照明は、対象となる特徴の

コントラストを最大化、それ以外の場所は最小化します。

マシンビジョンの基礎知識 16

Page18

マシンビジョンの照明の種類 フィルタ

フィルタによって、不要な周囲光がカメラに入るのを

防いだり、部品やその他の対象物のコントラストを高

めたりすることができます。

バックライト 散乱光

ターゲットの背後のフラットな散乱光が最大のコントラスト 多方向からの均一な照明が曲面や光沢のある表面からの紛ら

とクリアなエッジを持つ黒いシルエットを形成します。 わしい反射を最小限に抑えます。 曇天光とも呼ばれる散乱光 カラーフィルタは赤、緑、または青の光だけを通

は、ドーム型、同軸型、またはフラット型にすることができ、均一 します。 対象物によっては、1色でコントラストが

な背景を作り出すのに役立ち、対象となる特徴の検出が容易に 強くなる場合があります。

なります。

全体/部分的な明視野照明

上から物体を照らすと強いコントラストが生まれるため、

平らな部分がカメラに反射します。 偏光フィルタで、カメラに反射される光のグレア

マルチカラー/マルチスペクトル照明 を排除できます。

赤外線(IR)照明を使用すると、視覚的に煩雑な画像内で

小さな表面の欠陥を見つけやすくなり、材料の差を確認し、

視覚的状況が厳しい環境で作業することができます。

暗視野照明

側面からの光を低い角度(日の出、日没など)で照らすと、

エッジ、高さのばらつき、テクスチャ、輪郭が見やすくなります。 IRおよびUVフィルタは可視スペクトル外の光のみを

背景領域はカメラから離れた光を反射し、暗く見えますが、 通し、可視光では現れないコントラスト差を見せるこ

カメラは対象となる機能から光を受け取ります。 とがよくあります。

マシンビジョンの基礎知識 17

Page19

画像解析 画像解析ツールの種類

ビジョンシステムはタスクに応じて、1つまたは複数の特定の画像分析ツールを利用できます。

ソフトウェア エッジ検出/抽出 ピクセル計数

画像において、エッジは強度の 単純なアルゴリズムで、対象領

センサ、レンズ、照明、その他のコンポーネントを適切に 明確な変化を示します。 このよ 域または画像全体のグレース

組み合わせることにより、マシンビジョンシステムで画 うな変化は、深さ、向き、材料の ケールレベルごとにピクセル数

像を取り込むことができます。 とはいえ、それは最初の 不連続を示し、対象物の境界を をカウントすることができ、他の

一歩に過ぎません。 発見できるようになります。 機能に使用させる情報が得ら

画像の取得後、システムは結果を処理して分析し、バー れます。

コードを読み取るのか、欠陥を検出するのか、キットに

すべての品目が含まれていることを確認するのか、それ

とも部品を計測するのかを決めなければなりません。

歴史的に、画像解析を実行できるだけの十分な処理能

力を獲得する唯一の方法は、画像を外部PCに送ること ブロブ検査 パターン/テンプレート

でした。 画像のサイズと複雑さによっては、時間がかか さまざまな領域を識別でき、他

り、ラインが遅れ、タスク専用の別のPCが必要になる可 マッチング

の機能に使用させる情報が得

能性があります。 ガイドおよび位置決め機能

られます。 では、部品および製品のパ

昨今では、高機能なビジョンシステムはプロセッサが内 ターンマッチングまたはテン

蔵されており、計算が高速化され、障害となりうる点が プレートマッチングを使用し

解決されつつあります。 て、対象物の位置と向きを調

べます。

色解析

対象物の色が重要な特徴で

ある場合、色抽出とセグメ

ンテーション、色照合など、

カラーツールがいくつかあ

ります。

マシンビジョンの基礎知識 18

Page20

画像情報の利用

画像解析から得られた情報がカメラに留まっているのは決して好ましくありません。 他のシステムと共有して、他のシステムが利用できるようにする必要があります。

そのために、マシンビジョンシステムでは標準的な産業用フォーマットまたはプロトコルを使用し、通常は有線接続を介して他のデバイスとデータを共有します。 そのデータは、さまざまな使い方ができます。

近くのプログラマブルロジックコントローラ(PLC)に、ピストンを発射して欠陥部品をラインからは 工場のプロセス制御システムまたは製造実行システム(MES)と組み合わせて使用できるため、シ

じき出すように指示することが可能。 ステムで調整を図り、製造プロセスを最適化することが可能。

ヒューマンマシンインターフェイス(HMI)のモニタにポップアップ表示できるため、オペレータが生 自動並べ替えシステムで並べ替えメカニズムをトリガし、適切なトラックに荷物を積むことが可能。

産プロセスを確認し、調整することが可能。

マシンビジョンの基礎知識 19