1/33ページ

ダウンロード(7.9Mb)

粉体の「供給」や「混合」工程の課題解決のヒントをご紹介!

この冊子は、主にステンレス製のホッパーや設備で粉体を扱うお客様を対象に、工程の課題解決のヒントとなる情報をご紹介します。

内容は以下の3つの柱で構成されています:

1. 基礎的な情報を解説する「コラム」

2. お客様の実際の課題に対してMONOVATE株式会社が提案し、ご採用いただいた「採用事例」

3. お客様の課題をもとに開発した「製品」のご紹介

PDFダウンロードよりすぐにご覧いただけます。

このカタログについて

| ドキュメント名 | 【解説資料】粉体設備の課題解決ナビ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 7.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | MONOVATE(旧日東金属工業)株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

粉体設備の

課題解決ナビ

MONOVATE株式会社

モ ノ ベ ー ト

Page2

この冊子は、主にステンレス製のホッパーや設備で粉体を扱うお客様を対象に、工程の課題解決のヒント

となる情報をご紹介します。

内容は以下の3つの柱で構成されています:

1. 基礎的な情報を解説する「コラム」 コラム

2. お客様の実際の課題に対してMONOVATE株式会社が提案し、ご採用いただいた「採用事例」

3. お客様の課題をもとに開発した「製品」のご紹介

MONOVATE株式会社の公式サイトでは、ステンレス製タンクや生産設備などに関する基礎的な情報を

解説する「技術コラム」を掲載しています。

目次 そのうち「粉詰まり」「粉体の混合」の二つがテーマのコラムを課題解決ガイドとしてまとめました。

コラム 「粉が詰まる!」を解消する方法とは? p.4 「粉詰まり」の課題解決ガイド

【実験】小麦粉・抹茶のラットホールを解消するには? p.14

粉体ホッパーを扱うなら知っておきたい「流動性」ってなに? p.21 「粉が詰まる!」を解消する方法とは? p.4

食品・薬品の生産に欠かせない「粉体混合機」ってなに? p.26 【実験】小麦粉・抹茶のラットホールを解消するには? p.14

粉体ホッパーを扱うなら知っておきたい「流動性」ってなに? p.21

ダマをなくす方法とは? p.31

粉体を扱うときによくある問題と解決方法 p.38

採用事例 粉体の投入・供給工程の採用事例 p.51 「粉体の混合」の課題解決ガイド

粉体と液体の撹拌・混合工程の採用事例 p.53

粉体の回収工程の採用事例 p.55 食品・薬品の生産に欠かせない「粉体混合機」ってなに? p.26

ダマをなくす方法とは? p.31

「粉体の供給・排出が滞る」課題を解決する製品 p.57 粉体を扱うときによくある問題と解決方法 p.38

製品

「粉体投入時の粉塵」課題を解決する製品 p.61

「粉体の混合・溶解・分散」に関する製品 p.62

ほか粉体関連の製品 p.63

3

Page3

目次

主な原因は粉の圧力と摩擦!

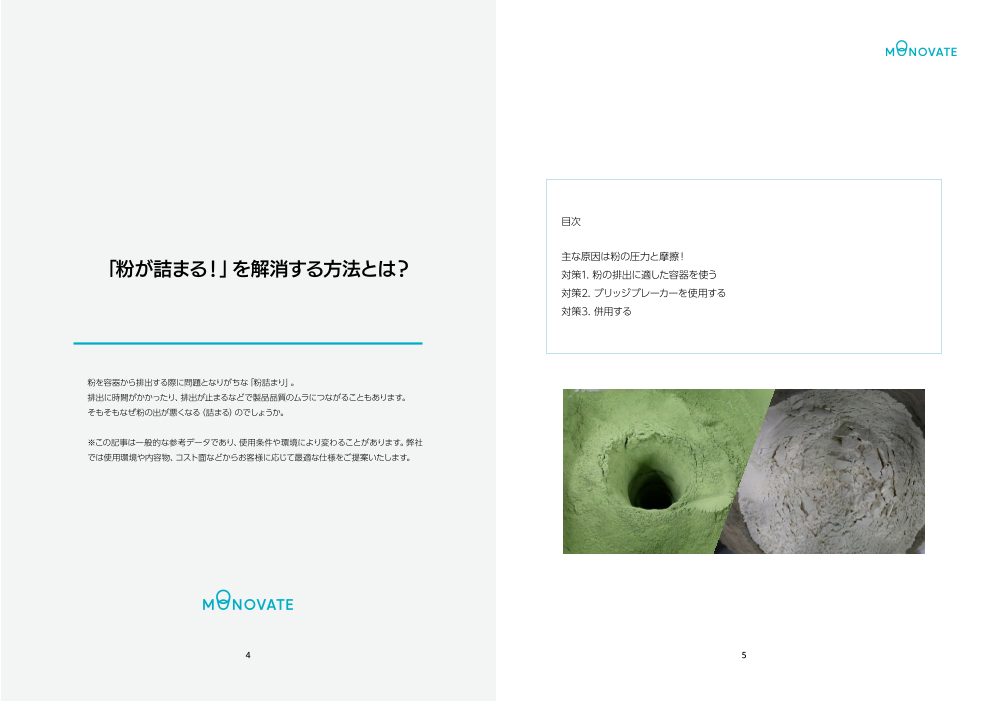

「粉が詰まる!」を解消する方法とは? 対策1. 粉の排出に適した容器を使う

対策2. ブリッジブレーカーを使用する

対策3. 併用する

粉を容器から排出する際に問題となりがちな「粉詰まり」。

排出に時間がかかったり、排出が止まるなどで製品品質のムラにつながることもあります。

そもそもなぜ粉の出が悪くなる(詰まる)のでしょうか。

※この記事は一般的な参考データであり、使用条件や環境により変わることがあります。弊社

では使用環境や内容物、コスト面などからお客様に応じて最適な仕様をご提案いたします。

4 5

Page4

主な原因は粉の圧力と摩擦! 詰まって排出されない状態:ブリッジ

容器に入れた粉体の圧力(粉体圧)やそこから生じる摩擦により、粉が滑りにくくなり排出を妨げられ

ます。 ブリッジ

理想的な排出の状態:マスフロー

粉の圧力などで排出口の上部がアーチ状に閉塞してしまい、排出が止まっている状態のことをブリッジ

と呼びます。

ブリッジは排出口の上部に形成されるため、粉が排出されなくなります。

粉がスムーズに排出されている状態のことをマスフローと呼びます。

このように、粉の排出時にはラットホール(ファネルフロー)やブリッジが起こらないようにすること

部分的に排出されている状態:ファネルフロー が粉のスムーズな排出に繋がりますが、容器の形状や粉の種類などによって生じやすさは様々です。

また、ラットホールやブリッジが生じてしまった際には速やかに解消できるような対策が必要です。

ファネルフロー ラットホール では、どのような対策があるのでしょうか。

粉の圧力と側面の摩擦により粉が固まってしまい、排出口の上部だけが流動している状態をファネル

フロー、ファネルフローが進み排出が止まった状態をラットホールと呼びます。

このように粉が残留してしまう状態では粉の状態にムラが生じたり、品質が変わる恐れがあります。

6 7

Page5

1.粉の排出に適した容器を使う 1-3.偏心にする

粉を貯蔵・排出するにはホッパー容器が多く使われます。

排出口のサイズや容器の仕様を変えて、粉の排出に適した容器を使うことが重要です。

1-1.排出口径を大きくする

偏心にすることで、通常のホッパーに比べて粉が滑りやすくなります。

製品例:偏心投入ホッパー

排出口の径を大きくして、粉詰まりを防ぎます。 1-4.フッ素樹脂コーティングをする

コーティング

1-2.ホッパー角度の変更

容器内面にフッ素樹脂コーティングを施すことで、滑り性を良くします。

静電気によって容器に粉が付きやすい場合は、帯電防止のコーティングもあります。

鋭角にすることで、粉が滑りやすくなり排出されやすくなります。

8 9

Page6

2.ブリッジブレーカーを使用する ノッカー

ラットホールやブリッジを予防・解消する方法として、容器に振動を与える方法や、容器内に空気を送 ホッパーの外側からタンクに強い衝撃を与え、できてしまった

り込む方法などがあります。 ラットホールやブリッジを解消します。

これらは一般的にブリッジブレーカー(アーチブレーカー/ラットホールブレーカー)と呼ばれていま

す。 採用事例:原料投入ホッパー(内面コーティング)

2-1.振動で粉の詰まりを無くす

タンクに振動を与えることで、ラットホールやブリッジを解消する方法です。

容器を叩く バイブレータとノッカーの違い

手やハンマー等で容器を叩いて振動を与え、ラットホールやブ バイブレータ:継続型

リッジを解消します。 振動を継続して与えることで粉詰まりを予防・解消します。

最も手軽な方法ですが作業者の負担が大きく、容器の変形・

破損の原因にもなります。 ノッカー:一撃型

粉詰まりが起きた時に衝撃を1回~数回与えて粉詰まりを解消します。

2-2.エアーで粉の詰まりを無くす

バイブレータ

タンク内にエアー(空気)を送り込み、ラットホールやブリッジを解消する方法です。

タンクを振動させ、ラットホールやブリッジの予防や解消がで

きます。 エアレーター

取付方法はタンクの内面、外面、排出口など種類により様々 タンク内部にエアーやガスを送り込むことで、ラットホールや

です。 ブリッジを解消します。

採用事例:原料供給ホッパー容器

10 11

Page7

エアレーションホッパー

3. 併用する

こちらもタンク内部にエアーを送り込んで詰まりを解消する

原理ですが、エアレーターとの違いは粉詰まりに対しより強 粉の排出に適したホッパーとブリッジブレーカーを併用するなど、複数の対策を実施することでより

力に作用することです。 効果的となる場合があります。

エアー 一箇所からエアーが吹き出すエアレーターに対し、エアレーシ

ョンホッパーは全方位から空気が吹き出し粉体を流動化する 対策例

ため、より多くの粉体に対し有効な手段です。

• ホッパー角度を鋭角にし、排出口径を大きくする。

製品例:エアレーションホッパー

• ホッパーを偏心にして、ブリッジブレーカーを設置する。

2-3.振動とエアーを組み合わせて粉の詰まりを無くす

振動とエアーを使ってラットホールやブリッジを解消する方法です。 MONOVATEではステンレスホッパーの製作だけでなく、ブリッジブレーカー等の周辺機器の選定

も一緒に行っておりますので、ご検討中でしたら気軽にお問い合わせください。

ブローディスク

タンク内に取り付けてエアーと共に振動も起こすことで、ラッ

エアー 振動 トホールやブリッジを解消します。

製品例:ブリッジブレーカー・ブローディスク お問い合わせ先

MONOVATE株式会社 営業部

〒340-0811 埼玉県八潮市二丁目358

2-4.ツメでブリッジを無くす T E L 048-996-4221

メール sales@monovate.co.jp

ブリッジが生じたときに動かすことでブリッジを解消させる方法です。 U R L https://www.monovate.co.jp/

ブリッジブレーカー・ブレイクロッド お問い合わせフォーム

https://www.monovate.co.jp/shop/pages/contact.aspx

ハンドルを回すとホッパー内に設置した「軸(ロッド)」及び「ツ 2024年4月に日東金属工業株式会社はMONOVATE株式会社へ社名を変更しました

メ」が回転し、粉体の詰まり(ブリッジ/閉塞)を解消します。

※ステンレスホッパーの製作時に加工するオプション加工品

です。

製品例:ブリッジブレーカー・ブレイクロッド

12 13

Page8

粉体はその性質や取り扱う環境により振る舞いが大きく変わるため、取り扱いが非常に困難です。

当社にも粉体の取り扱いに関する相談が日々寄せられており、中でも「ブリッジやラットホールなど

の粉詰まりが発生し次工程に十分な量を供給できない」という内容が多く届けられています。

当社ではそうした課題を解決する「エアレーションホッパー」をラインナップしており、お客様に安心

して製品を選んでいただけるよう、その効果を実証する実験を行いました。

【実験】小麦粉・抹茶のラットホールを

解消するには? 目次

エアレーションホッパーの効果を検証

ラットホールやブリッジを解消するエアレーションホッパーとは?

抹茶と小麦粉の排出実験で検証!

抹茶×エアレーションホッパーの結果

小麦粉×エアレーションホッパーの結果

MONOVATEではデモを受付中

14 15

Page9

ラットホールやブリッジを解消するエアレーションホッパーとは? 実験レイアウト

エアレーションホッパーとは粉体原料ホッパーの排出口にクランプで取り付けるアタッチメントです。

内部に向かってエアーが吹き出すことで粉体を流動化します。これによりラットホールやブリッジのよ 角度60°のホッパー(画像左)に入った抹茶ないし小麦粉を空気輸送機で画像右のタンクへ搬送。

うな粉詰まりを解消し、スムーズな排出を促します。 ホッパーに取り付けたエアレーションホッパーを作動させた場合・させなかった場合で、ホッパーから

の粉体排出状況と輸送量を比較しました。

エアレーションホッパーの詳細を見る

抹茶×エアレーションホッパーの結果

抹茶と小麦粉の排出実験で検証!

▲ エアレーションホッパー作動なし ▲ エアレーションホッパー作動あり

エアレーションホッパーの作動有無に関わらず、空気輸送機を作動させてすぐに排出口の上部だけ粉

体が抜けました。(=ラットホール)

エアレーションホッパーを使うことでどの程度粉詰まりを解消できるのか、抹茶と小麦粉を使って実 ホッパー内にはドーナツ状に抹茶が残り、この状態で空気輸送機を動かしてもそれ以上抹茶を搬送

験しました。 することはできません。

エアレーションホッパーを付けるほかに排出性を向上する工夫が必要なようです。

16 17

Page10

ホッパーの角度を変えてみる 小麦粉×エアレーションホッパーの結果

※ 実験のため一時的にホッパー脚の片側だけ底上げを設けてホッパーを偏心させま

したが、恒常的に使用するには不安定で非常に危険です。

実際の生産現場で偏心ホッパーを使用される際にはホッパー自体の角度が偏心して

いるものを使用してください。

▲ エアレーションホッパー作動なし ▲ エアレーションホッパー作動あり

▲ ホッパーの脚を片側だけ持ち上げ偏心状態にする

こちらはエアレーションホッパーの作動有無で大きく差が出ました。

そこでホッパーの脚を片脚だけ持ち上げ偏心させました。すると角度が急になった側からラットホー 抹茶のように空気輸送開始後すぐにラットホールを形成することはありませんでした。

ルが崩れ、抹茶をホッパーから排出できるようになりました。 しかしエアレーションホッパーを作動させない場合、小麦粉の残量が少なくなるとラットホールがで

き、搬送が進まない状態になりました。(画像左)

一方エアレーションホッパーを作動させた場合、ラットホールを形成せず最後まで小麦粉を搬送でき

ました。(画像右)

またエアレーションホッパーで小麦粉を流動化させることで、エアレーションホッパーを作動させな

動画でCheck! い場合に比べ平均して2.87倍の粉体を搬送することができました。

より短時間で大量の小麦粉を運ぶことができ、工数削減・空気輸送機作動に使うエアー量の削減と

いった効果を見込めます。

エアレーションホッパー使用有無による小麦粉搬送量の比較

抹茶をホッパーからスムーズに排出・搬送するには、エアレーションホッパーに加え、ホッパーの角

度設計やノッカー設置といった更なるラットホール対策が重要であることがわかりました。

搬送能力(kg/h) 空気輸送機 エアレーションホッパー

供給圧力(MPa) 消費圧力(L/min)

抹偏茶心をホッパパーーから 製ス作ムーイズメにー排ジ出・搬送するには、エアレーションホッパーのみではなく、ホッパー なし 256 0.37 -

のM角O度N設O計VAやTノEッでカもー偏設心置ホッとパいーっ(た左更なるラットホール対策が重要であることがわかりました。 あり 735 0.37 14

右非対称のホッパー)の納入実績が多

数ございます。 比較値 2.87 - -

キャスター付き・ホッパー部のみ・容

量変更など用途に応じて製作可能で ※搬送能力(kg/h)は粉体搬送を複数回繰り返した結果の平均値です。

す。

18 19

Page11

MONOVATEではデモを受付中

エアレーションホッパーは粉のスムーズな排出を促し、粉詰まりを解消したい・粉体搬送の工数を短

くしたい・空気輸送機を買い替えずに搬送量を増やしたいといったニーズに応えます。

一方で今回と抹茶と小麦粉の例のように、同じ対策を行っても粉体の種類により結果が異なる場合

も多数ございます。

当社ではお客様の課題に合った対策を見つけるためにデモ実験を承っております。

今回のような粉体排出・搬送のほか、液体やスラリーの撹拌実験なども実施可能です。 実機の使用

感などもお試しいただけますので、導入ご検討の際にはぜひご活用ください。

デモのご要望や設備検討のご相談などがありましたらお気軽にお問い合わせください。

過去のデモ事例 掲載中! 粉体ホッパーを扱うなら知っておきたい

デモの相談をする 「流動性」ってなに?

この実験で使用した製品

エアレーションホッパー

ラットホール・ブリッジなど粉体の詰まりを解消し

粉が流れにくくて困っていませんか?

スムーズな排出を促すアクセサリ。

粉体を扱う上で重要な「流動性」を左右する要因をまとめました。

ホッパーの出口に取り付けて使用します。

詳細を見る

偏心ホッパー

排出口に向かう傾斜が左右非対称(偏心)のホッパ

ー。偏心させることで通常のホッパーに比べ粉の

排出性が向上したり、他の設備との干渉を避ける

ことができたりします。

※写真はイメージで、ホッパーの角度や容量などは

ご要望に応じて製作可能です。

詳細を見る

20 21

Page12

流動性を左右する要因とは?一例をご紹介します

粉体を投入するのに使用しているホッパーが詰まってしまう、うまく次の工程に排出できないといった

場合に「粉の流動性が悪い」と言ったりします。 安息角(あんそくかく) 水平な地面に積みあがった粉体と地面が作る角度

しかしその「流動性」が具体的にどんな要因から決まっているのか知っていますか。 安息角は一般的に注入法という方法で測定します。

ここでは粉体の流動性を左右する要因について、簡単に解説します。 注入法:ホッパー形状の容器から自然に落下させ、堆積した粉体と地面が作る角度を測定する

方法

この角度が大きい、つまり広がらずにその場で高く堆積する粉

体は流動性が悪く、ホッパー内でブリッジなどを起こしやすく

なります。ひとつの指標として、安息角が41°より大きい粉体は

ブリッジが発生しやすく、流動性に関して何らかの対策が必要

目次 になります。

1. 改めて、流動性ってなに? 凝集度(ぎょうしゅうど)振動によるダマのできやすさを数値化したもの

2. 流動性を左右する要因とは

粉体をふるいにのせて、種類ごとに適した一定の条件(振動時

3. 流動性を改善するには

間や振幅など)で振動を与えます。

その際にダマになってふるいから落ちなかった粉体を計量・計

算し求めることができます。

凝集性が高い(ダマになりやすい)粉体ほど流動性が悪いとさ

改めて、流動性ってなに? れています。

流動性とは、ざっくりいうと「粉体の流れやすさ」のことです。

弊社ではわかりやすく「すべり性」と言ったりもします。 噴流性(ふんりゅうせい)飛散の起こりやすさ

たとえば砂時計の中身の砂は、サラサラと留まることなく流れます。

数値で示す場合、分散度ともいいます。

このような粉体を「流動性がいい」、逆にスムーズに流れないものを

上から粉を落とし、下に設置した受け皿にどのくらいの割合で残

「流動性が悪い」のように評価します。

っているかを計量し、飛散した割合を算出します。

流動性が悪い粉体はホッパー内で詰まったり、内容物の投入・排出を

妨げることがあります。

噴流性が低い(飛散が起こりにくい)粉体ほど流動性が悪く、

流動性の良し悪しにより粉体を次工程に供給する円錐型の部品(ホッパー)内部でブリッジやラット 詰まりやすいとされています。

ホールといった粉詰まりが発生する場合があります。

ブリッジ・ラットホールについて詳しくは「粉が詰まる!」を解消する方法とは?をご覧ください。 流動性を左右する3つの要因を例としてご紹介しました。

これらの例に挙げたような要因が「流動性が悪い」と示せば示すほど、対策が必要になります。

22 23

Page13

流動性を改善するにはどうすればいいか 方法その3:粉体を強制的に動かす機器を追加する

弊社でホッパーを製作する際にご提案できる流動性の改善方法をご紹介します。

方法その1:ホッパーの角度を変更する

ホッパー内部へ空気を送り込む・振動や衝撃を与えるといった方法で流動性改善のご提案をしており

ます。

くわしくはこちらのコラムをご覧ください。

基本的にはホッパー角度をきつくすればするほど、中の粉体は流れやすくなります。 技術コラム:「粉が詰まる!」を解消する方法とは?

しかし角度をきつくしすぎてしまうと、粉体が出口に向かおうとする力が極端に強くなり、出口付近

で固まってしまうことがあります。

またホッパーの角度を決定するにあたり、安息角も考慮します。 まとめ

ホッパーの水平面からの角度を安息角よりも大きくしないと、ホッパー内の粉体は完全に排出でき

ません。

このように様々な要因を考えながら、ホッパーの角度を決定していきます。 ・流動性とは、粉体の流れやすさのこと。

MONOVATEで製作するホッパーは、ご要望に合わせて角度の変更が可能です。 ・流動性は安息角、凝集度、噴流性ほか、様々な粉体の性質で決まる。

※弊社ではホッパー角度=ホッパー内部の角度ですが、メーカーにより地面からの角度を示すこともございます。

ご注文やお問い合わせの際にはイラストを用いるなど、どの角度を示しているかを明確にすることをお勧めします。 ・流動性はホッパーの角度や表面処理を変更することで改善が可能。

方法その2:ホッパーに表面処理を施す

ホッパーの表面処理を変更することで、表面への付着を軽減し流動性を改善できることがあります。

表面処理例:gemini処理®

ホッパーの表面を細かく荒らすブラスト加工をす

ることで、粉体とホッパーの接触面積を減らし付

着を軽減できます。金属表面を 動画でCheck!

直接加工するので、コーティン

グのように剥離する心配はあり

ません。

24 25

Page14

食品や薬品の生産工程では欠かせない、粉体混合機。

粉の撹拌は、液体の撹拌のように撹拌機を用意すればすぐにできるというものではありません。

粉は流動的に動かないため、ムラなく混合するためには専用の機械が必要です。

今回は数ある粉体混合機の中から一般的なものをいくつかご紹介いたします。

粉体混合機の形は大きく二つに分けられます

食品・薬品の生産に欠かせない 容器回転型 撹拌型

「粉体混合機」ってなに?

・容器自体を回転させることで、中に入れた粉 ・容器内の撹拌羽が回転することで粉体を混

体を混合する。 合する。

・粉全体を混合し、混合できないエリア(デッド ・設置スペースが小さく、かつ操作が簡単。

スペース)が生じない。 ・回転体が容器で覆われているため、安全。

・こわれやすい粉体の混合に最適。

粉をムラなく混合するために必要な「粉体混合機」についてまとめました

26 27

Page15

主な混合機の紹介 ③ドラム型混合機

①W型混合機 容器回転型

粉粒体が入った密閉容器をそのままセットし、回転させるこ

容器回転型

とで混合します。

二つの円錐を合わせたような形状の容器を回転させること 密閉容器内で混合するため異物混入の心配がありません。

で、粉体を混合します。 粉の粒子をこわさず、混合することができます。

こわれやすい粉体の混合に最適で、食品や医薬品の生産に

よく使われています。

構造がシンプルなので、洗浄が簡単でコンタミを防ぐことが

できます。 関連製品:

V型よりも混合に時間がかかりますが、精度の高い混合が可 ロータリードラムミキサー

能です。

④リボン混合機

②V型混合機 撹拌型

撹拌型の混合機では基本的なタイプです。

容器回転型

リボン状の羽が容器内で回転し、粉体を混合します。

V字型の容器を回転させることで、粉体を混合します。 設置スペースが小さいにも関わらず、処理量が大きく、かつ

こわれやすい粉体の混合に最適で、食品や医薬品の生産に 短時間で混合できます。

よく使われています。 混合しながら、液体などの投入も可能です。

構造がシンプルなので、洗浄が簡単でコンタミを防ぐことが

できます。

W型に比べ、短い時間で粉体混合が可能です。

28 29

Page16

⑤円錐スクリュー型

撹拌型

円錐型の容器に対して垂直にスクリューが設置されていま

す。

撹拌軸を回転させながら、スクリュー自体も容器内を回転

移動することで、ムラのない混合を行います。

少ない動きでムラなく混合できるので、内容物の損傷を抑

えることができます。

ダマを無くす方法とは?

粉に合わせて選ぶ混合機

今回は数ある粉体混合機の中から、一例を紹介しました。

混合機は、混ぜる原料の比率や重量などによって得意、不得意があります。

混合する対象をよく見極めて混合機の選定を行いましょう。

ホットケーキを作るとき、粉を他の材料と混ぜたら小さな塊がたくさんできた・・・

<情報提供 株式会社エイシン> プロテインの粉を溶かして飲むとき、ツブツブがたくさん浮いてなかなか溶けない・・・

それがダマです!

粉体を扱う現場で活躍するステンレス容器 溶かしたい粉が溶けきっていない状態は、理想的な状態とは言えません。

このように、かなり身近にも存在するダマの問題。

液体と粉体の材料を使用する製造工場ではどうでしょうか。

投入用ステンレスホッパー ホッパー型密閉容器 粉体回収容器

30 31

Page17

ダマのお悩みは全業界共通? “撹拌機の使いかた”を見直す

撹拌装置を製造している当社には、企業のお客さまから「ダマを無くすことはできないか」とお問い ・回転速度を上げてみる

合わせいただくことがあります。ダマにより品質が安定しない・作業者の負担が増えるというお悩み 段 と々ダマが増えてくるような場合には、粉体が溶けて粘度が上がり、最初と同じ速度では混ざりにく

は、どの業界でもあるようです。当社でも以前、増粘剤(CMC)の水への溶解をおこなったことがあ くなっている場合があります。

りますが、やはりダマの問題が発生しました。 ・設置場所を変えてみる

撹拌機がタンク中央にあるのを側面寄りの位置に設置したり、粉体の投入位置に近づけてみること

当社では材料自体の性質を変えることはできませんが、作業方法の見直しや生産設備の改良や導入 で、溶けやすさが変わる場合があります。

によってダマの発生を抑えたり、発生したダマを早く溶かしたりする方法をご提案しています。

・撹拌子の位置(高さ)を変えてみる

このコラムでは、ダマを無くすためにできる対策をいくつかご紹介します。

撹拌子(撹拌羽根)の高さを上げて液面に近づけることで、粉やダマが液中に引き込まれやすくなり

ます。

ダマをなくすポイント①作業手順や設備の使いかたを見直す

まずは現在の作業手順や設備の使いかたを見直し、テストしてみてはいかがでしょうか?コストをか ”温度”を見直す

けることなく、今より少しでもダマが無くなる方法が見つかるかもしれません。

温めると溶けやすい性質であれば、温度を上げて溶けやすい状態にします。

温度によって粘りが出るなどの性質があれば、その温度を避けます。

”投入方法”を見直す

・静かに少量ずつ投入したり、粉を細かくほぐしてから投入してみる ダマをなくすポイント②生産設備の改良や導入を検討する

塊のまま投入するよりもサラサラにしてから投入したほうが溶けやすく、ダマの発生を抑えられる場合があります。

・粉同士を予め混ぜてから投入してみる

複数の粉体を投入するなら、他の粉とあらかじめ混ぜることによって、ダマになりにくくなる場合があります。

粉同士の予混合には混合機の使用がおすすめです。

・材料の投入順を変えてみる

粉体を入れた後に液体を投入している場合は、液体に粉

体を投入するなど、投入の順番を変えることでダマにな

りにくくなる場合があります。

・撹拌体や渦(ボルテックス)の近くに投入し

てみる

液中に引き込まれやすくなり、溶けやすくなる場合があ 本格的にダマ対策をしたい場合は、生産設備の改良や新規設備の導入をご検討ください。

ります。 導入には初期コストがかかりますが、ダマが無くなることによる製品品質の安定、作業環境の改善、

人件費の削減など多くのメリットがあります。

32 33

Page18

ダマができにくい撹拌装置を導入する ・加温できる撹拌タンクに替える

加温することでダマを抑えられる場合は、加温しながら撹拌できる撹拌タンクがおすすめです。

ダマ対策には液体と粉体の均一混合に特化した撹拌装置がおすすめです。

当社ではヒーター内蔵のコンパクトな撹拌タンクをご提案します。

当社ではダマになる粉や液面に浮いてしまう粉に効果的なミキシングユニットをご提案します。

粉体が撹拌タンクに入る前に少量の液体と予備混合することでダマの形成を防ぐ仕組みです。

▼ ミキシングユニット ミキシングユニットで

増粘剤(CMC)の溶解実験をしました!

ステンレス容器、ヒーター、撹拌機、バルブがセット

動画でCheck! になったユニット。最高80℃まで昇温可能です。

ヒーターユニットについて詳しく見る

ミキシングユニットについて詳しく見る

・撹拌効率を上げられるオプション部品を追加する

撹拌効率を上げることはダマの抑制やダマが無くなるまでの時間を短縮することにつながります。

撹拌タンク周辺の改良や導入を検討する 例えばバッフル(邪魔板)をタンクに入れると、液流がバッフルに当たることで乱流になり、撹拌効率

が向上します。

・撹拌性の高い撹拌タンクに替える タンクの蓋にヘルール継手がある場合は、当社のヘルールバッフルの設置がおすすめです。

デッドスペースがある(=混ざりにくい部分がある)撹拌タンクは、その部分にダマや内容物が滞留し

やすくなります。

例えば下図左のように排出部がヘルール接続になっている撹拌タンクでは、ヘルール配管部がデッド

スペースになってしまいます。

そのため、下図中央・右のように槽内と配管部がなめらなにつながり隅々まで液流が届く撹拌タンク

がおすすめです。

ヘルールバッフルについて詳しく見る

ヘルール

+ ボールバルブ タンク底ボールバルブ タンク底

ダイヤフラムバルブ

34 35

Page19

撹拌機周辺の改良や導入を検討する まとめ

・内容物の粘度や容量に合ったスペックの撹拌機に替える

溶けが悪い・ダマの解消までに時間がかかる場合、一度お使

いの撹拌機のスペックが内容物に適しているのか確認するこ ・「粉体の投入方法」「撹拌機の使い方」「温度」を見直すことでダマを軽減できる場合がある

とをおすすめします。 ・それでも要求レベルまでダマをなくせない場合には生産設備の改良や新規導入を検討する

たとえば高粘度の液体を混ぜるには、高粘度に対応したパワ

ーのある撹拌機や、高粘度液の撹拌に対応した撹拌子の選 ・MONOVATEでは原因に応じたダマ軽減策のご提案が可能です

定が不可欠です。

当社のベルヌーイ流撹拌機には、標準仕様で低粘度~中高粘

度(約4,000mPa・s)までに対応したモデルもあります。撹拌 低粘度~中高粘度対応の撹拌機を見る

当社ではお客様の課題に合った対策を見つけるためにデモ実験を承っております。

機の選定つきましては気軽にお問い合わせください。

今回のような「ダマの軽減」のような課題のほか、粉体排出・搬送や液体やスラリーの撹拌実験など

も実施可能です。 実機の使用感などもお試しいただけますので、導入ご検討の際にはぜひご活用く

・撹拌子(羽根)を変更する/追加する ださい。

ダマに強い撹拌子に変更することで、ダマを早く無くすことが

できます。 デモのご要望や設備検討のご相談などがありましたらお気軽にお問い合わせください。

当社では内容物に応じてオーダーメイドで対応しています。

過去のデモ事例 掲載中!

例えばせん断性の高いディスパー羽根を追加したり、撹拌子 ▲ ディスパー羽根

の周囲にパンチングを付けることがあります。 追加 デモの相談をする

▲ パンチングカバー追加 MONOVATE株式会社 営業部

粉体投入時の改良

〒340-0811 埼玉県八潮市二丁目358

・スムーズに投入できるようにする T E L 048-996-4221

粉体をホッパーから投入する場合、ラットホール・ブリッ メール sales@monovate.co.jp

ジなどを起こさずにスムーズに投入することも大切で U R L https://www.monovate.co.jp/

す。当社では、ホッパーの出口に取り付けて使用するエ お問い合わせフォーム

https://www.monovate.co.jp/shop/pages/contact.aspx

アレーションホッパーをご提案します。

2024年4月に日東金属工業株式会社はMONOVATE株式会社へ社名を変更しました

エアレーションホッパーの詳細を見る

36 37

Page20

粉体原料を扱う工程、特に少量生産や特定の製品のみで粉体原料を使用する場合は、自

動化装置や専用の機器を使用するのではなく、手作業で投入・計量することが多いと思い

ます。

このコラムでは、粉体を扱うときによくある問題と解決方法について、ステンレス容器でお

こなえる対策をご紹介します。

粉体を扱うときに

よくある問題と解決方法

目次

粉が沈んで/浮いて撹拌できない問題を解決する

粉が飛散して周囲が汚れる問題を解決する

異物が混入しやすい問題を解決する

粉がなかなか出てこない問題を解決する

静電気が生じることによる問題を解決する

38 39