1/3ページ

ダウンロード(1.3Mb)

ポリウレタン重合時の有害な残留イソシアネートを最小限に抑える方法

イソシアネートは、コーティング材、発泡フォーム、接着剤、エラストマー、絶縁体の基となるポリウレタンにとって最も重要な原料の一つです。生産量の増加に従って、製品品質の管理と有害な残留イソシアネートが人体に与える影響の二点による懸念も大きくなっています。プロセス分析技術(PAT)を使用したin situモニタリングにより、イソシアネート(NCO)、ポリオール、副生成物、プレポリマーの濃度をリアルタイムで定量するためのプロセス情報が提供されます。

このホワイトペーパー(日本語版)では以下の点について、in situの中赤外分光分析法を用いた際の実験結果について説明します。

・製品品質のスペック

・作業者の安全性

・環境規制への配慮

これにより安全な労働環境を実現し、スペックを満たす残留イソシアネート濃度を保証すると同時に、生産能力を最適化し、生産コストを削減することができます。

このカタログについて

| ドキュメント名 | 残留イソシアネートの制御 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.3Mb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ポリウレタン重合における

残留イソシアネートの制御

イソシアネートは、コーティング剤・発泡フォーム・接着剤・断熱材などに用いられるポ

リウレタンにとって最も重要な原料の一つです。世界的な需要拡大に伴い、イソシアネー

ト市場は2019年までに39億ドルに達すると予想されています。生産量が増加したこと

で、製品の品質に関する懸念と共に、残留イソシアネートの人体に対する影響が心配さ

れるようになってきました。米国環境保護庁は残留イソシアネートの人体暴露への懸念

に対応し、2015年に有害物質規制法を拡張、新製品における残留イソシアネート量に制

限を設けました。

イソシアネート反応の制御は、まずプロセスを理解するところから始まります。現在行わ

れているオフラインサンプリングによる残留イソシアネート(NCO)濃度分析法には以

下のような問題点があります。

• オフライン分析では結果が出るまでに時間がかかり、リアルタイムな判断が不可能な

ため、製品品質にばらつきが生じ、また生産能力の低下につながる

• 連続性のあるデータが取れないため、プロセス中の各時点における情報が不足してい

る

• イソシアネートの暴露による人体へのリスクが増大

上記の問題は、プロセス分析技術(PAT)としての in situモニタリングによって解決されま

す。具体的には、選択性および感度の両面から、全反射測定(ATR)センサーを装着したin

situ 中赤外分光光度計(ReactIRTM)が最適な測定装置です。インライン式の分光光度計

は反応開始・進行挙動・反応率・中間体(高反応性・短寿命・単離困難)の生成、そして

終点をリアルタイムにモニターすることに特化した装置です。サンプリングしオフライン分

析をしなくても、イソシアネート・ポリオール・副生成物・プレポリマーの濃度を反応条件

下で定量できます。結果として工場とラボにおける製品の品質規格と作業員の安全を担

保し、環境規制にも対応できます。

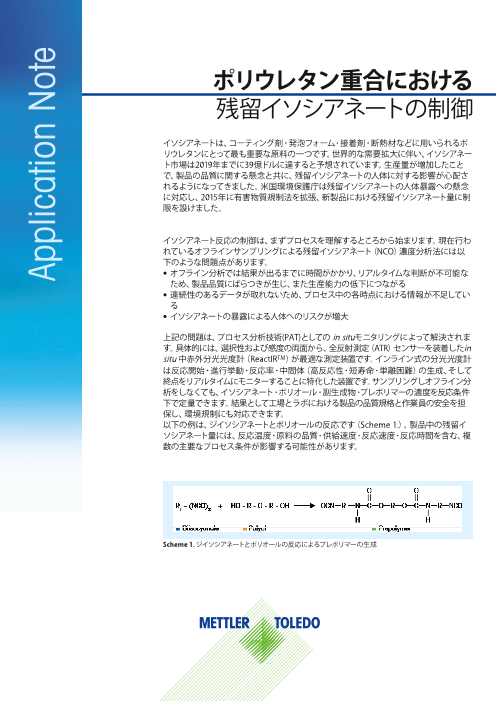

以下の例は、ジイソシアネートとポリオールの反応です(Scheme 1.)。製品中の残留イ

ソシアネート量には、反応温度・原料の品質・供給速度・反応速度・反応時間を含む、複

数の主要なプロセス条件が影響する可能性があります。

Scheme 1. ジイソシアネートとポリオールの反応によるプレポリマーの生成

Application Note

Page2

ReactIRプローブを反応槽に直接

挿入し、反応の最初から最後ま

でを連続測定しました。Figure 1

は、60秒ごとに採取したIRスペク

トルを、三次元グラフでプロット

としたものです(奥行きが時間を

表す)。原料物質(ジイソシアネー

ト)が減少すると同時に、生成物

のプレポリマーの増加が見て取

れます。

Figure 1からわかるように、反応

系中の各成分は別々のピークとし

て容易に検出できました Figure 1. Scheme 1の反応を追跡した三次元グラフ。 X軸は波数(cm-1)、Y軸は吸光

(2270cm-1は-NCO基、 度、Z軸は時間(hour)

1740cm-1はプレポリマーの-C=O

基です)。Figure 2は各反応成分

の相対濃度の時間変化をグラフ

化したもので、反応の進行挙動

がわかります。ここから反応機構

を考察でき、また反応速度を計

算できます。反応終点が反応開

始から三時間程度であることも、

精度よく特定できます。

NCO濃度が規格内であるかを確

認するために、サンプルを採取

し、残留NCO濃度を滴定法

[ASTMのD2572-97(2010)]にて

測定しました。次にFigure 3に示 Figure 2. 各反応成分のピーク強度の時間変化

したように、滴定法の結果を、in

situ FTIRによるジイソシアネート

成分の吸光度変化に相関づけま

した。生成物中には未反応

の-NCO基が残存しており、ジイ

ソシアネート濃度は0に達しませ

ん。

Figure 3. ジイソシアネートの吸光度変化と滴定法の測定値を統合し、残留NCO濃度を

確認

2 Application Note

METTLER TOLEDO

Application Note

Page3

まずはReactIR測定値の検証と、収率および純度がスペックを満たしていることを確認した上で、図2のよ

うな吸光度のリアルタイムトレンドを用いて、反応中の各成分毎にプロセスを制御するための吸光度の限界

値を設定できます。実製造中、吸光度のトレンドが限界値から逸脱すると、in situ FTIRが即座に検出します

ので、技術者や現場作業者は製造途中にリアルタイムで必要な調整が行えます。リアルタイムに有用な情報を

得て、スペックアウトとなるバッチを減らす、または完全に無くすことによって生産の高効率化、品質の安定化

をもたらし、コスト削減することが可能です。

プロセスの理解:百聞は一見にしかず

in situ FTIR ReactIRでイソシアネート反応をモニタリングするということは、製造現場やラボ実験において、

反応中に何が起きているのかを直接「見る」ということです。今起きていることがわかれば、プロセス条件を

素早く調整、制御できます。反応に関する情報をより多く得ることで、研究者や技術者、工場のオペレ ーター

は迅速に最適化が行えるとともに、より堅牢で品質の高いプロセスをスケールアップできます。また作業環境

の安全性を高め、残留NCO濃度を基準値内に収め、さらに製造能力の向上とコスト削減に寄与します。

参考文献

1. Isocyanate Market worth $38,729 Million by 2019, http://www.marketsandmarkets.com/

PressReleases/isocyanate.asp

ReactIR 15 ReactIR 45m ReactIR 45P

www.mt.com/ReactIR

For more information

メトラー・トレド株式会社 オートケム事業部

Tel: 03-5815-5515 Fax: 03-5815-5525

Email:sales.admin@mt.com

製品の仕様・価格は予告なく変更することがありますので、あらかじめご了承ください

©05/2016 Mettler-Toledo K.K