1/12ページ

ダウンロード(2.5Mb)

インライン粒子特性評価用顕微鏡による晶析の理解

In Situ顕微鏡により、晶析工程をありのままに観察し、綿密に理解できるようになります。新しく発行されたホワイトペーパーでは、業界をリードする化学企業各社が、より迅速に晶析過程を理解するために従来のオフライン法に代わるこの技術をどのように使用しているかをご紹介しています。

In Situ顕微鏡は、プローブベースの技術のため、サンプリングやサンプル調整の必要がなく、オフラインサンプリングによる遅延がありません。粒子のサイズ、形状、構造などの重要な情報が観察できるだけでなく、成長、核生成、凝集、破壊や形状変化などの動的過程についても可視化、定量化することができます。これにより、科学者やエンジニアは重要な結晶化が起こる過程を完全に理解することができ、プロセスの改善・最適化に必要な変更をリアルタイムで決定することができます。

このホワイトペーパー(日本語版)では、In Situ顕微鏡が従来のオフライン法よりいかに迅速な視覚化が可能かを記載するとともに、グラクソ・スミスクライン、メルク(Merck)、シンテフ(Sintef)およびユニバーシティ・カレッジ・ダブリン(UCD)において、各々の晶析工程をIn Situ顕微鏡を使用してどのように評価しているかを記しています。

このカタログについて

| ドキュメント名 | In Situ顕微鏡を使用した晶析工程の理解 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

リアルタイム顕微鏡観察

晶析/沈殿プロセス

著者: Des O’Grady PhD and Eric Dycus, Mettler-Toledo AutoChem, Inc.

プロセスの詳細な理解は、科学的根拠に基づいた意思決定とスケールアップでのトラブ

ル防止、さらには高品質な商品のいち早い上市へとつながります。

中でも特に原理的な理解が重要となるのが晶析プロセスであり、それはこの単位操作が

製品の収率・純度・多形・粒度分布を左右し、ダウンストリームのろ過や乾燥、そして製

剤行程に直接影響を及ぼすからです。現在晶析プロセスをより詳細に理解するために、

新世代の InSitu 顕微鏡画像採取装置による反応槽内・配管内での晶析のその場観察が

行われ始めています。この直接観察手法は結晶成長・二次核発生・種晶凝集・オイルアウ

トなど、重要でありながら判別の困難であった事象を簡易かつ体系的に解析できます。

光学顕微鏡などの従来のオフライン分析法でも特定の時点での結晶の観察は広く行わ

れていましたが、サンプリングと前処理が必要なため、温度(や圧力)が変わってしまうこ

とによる懸念が残りました。さらに時間あたりに観測できる点数に限界があり、プロセス

進行中すべてを連続画像とし晶析のメカニズムを解明する、といったことは不可能です。

この解説書では、グラクソ・スミスクライン(GSK)・メルク・Sintef・ダブリン大学(UCD)

での例を用いて、他の技術では実現の難しいIn Situ 顕微鏡の極めて効果的な晶析プロ

セス開発へのアプローチをご紹介します。

目次

1 はじめに

2 粗悪な結晶ができる根本原因を究明

3 変化が早く解析困難な晶析メカニズムの観測

4 所望の結晶粒度分布と形状分布を作りこむ

5 まとめ

6 付録 A: PVM技術を用いたParticleView

Crystallization Guide

Page2

1 はじめに

産業における晶析プロセスの普及は晶析が分離と精製の両方の特性を持っているからで

す。ワンステップで所望の純度の結晶を作り、取り出すことができるのが晶析なのです。

この明らかな特長にも関わらず、いまだ晶析には謎の部分があり、所望の結晶品質、並び

に効果的で費用対効果の高い晶析工程を確保するための制御法は完全に確立されてい

るとは言えません。

結晶を評価する指標は様々ですが、最終製品(および製造工程)の品質に最も大きな影

響を与えるのは、結晶の粒度分布と言えるでしょう。晶析工程の次にあるろ過工程や乾

燥工程では、結晶サイズや形状が直接的に影響し、処理状況が顕著に変動します。同様

に最終製品の品質にも、最終的な結晶の粒度分布が影響します。医薬品ではバイオアベ

イラビリティおよび有効性と、粒度分布との相関性が高いことが多く、溶解性と溶解特

性の向上を目的として、より小さな粒子が好まれる傾向にあります。アイスクリーム中の

氷の結晶は味と舌触りを大きく左右し、50μm以下

の氷の結晶のほうが100μm以上の結晶より良好と

されています。農薬中の粒子は、スプレーノズルに

つまらないくらい小さい粒子が必要である一方で、

悪天候時に近接農地に浮遊していかない程度には

大きくなければなりません。

要約すると、晶析は所望の特性を備えた固形製品

の分離と精製が行える重要な単位操作といえます。

結晶粒度分布の全ての特性は非常に重要であり、近

年集中的に研究されている領域です。

ParticleView

PVM技術を用いたParticleView V19はリアルタイム

で粒子や粒子メカニズムを視覚化するプローブベー

スの装置です。広範囲なプロセスの条件において

サンプリングや手動のオフライン分析を行うことな

く高品質な画像を取得することができます。粒子の

サイズや濃度の変化に感度の高いプロセスのトレ

ンドは対応する画像とリンクされ、よりシンプルで

信頼できる方法で研究者に提供されるために、全

ての実験において包括的なプロセスの理解が実現

できます。

日々の晶析検討でParticleViewを使用することによ

り、プロセスを瞬時に視覚化し、プロセスの変化を

理解し、次の実験の方針決定が可能となります。

2 Crystallization and Precipitation

Crystallization Guide

Page3

2 粗悪な結晶ができる

根本原因を究明

生成した結晶の粒度分布が広いことや、二峰性で

あることが嫌われるのには、様々な理由がありま

す。微小粒子と粗粒子の混在は製剤性の悪さや、

ろ過と乾燥におけるボトルネックを招くことが多く 種晶添加直後

種晶が

あります。原因としてはプロセスがうまく制御され 観察できる

ていないこと、たとえば分離中の破砕や、晶析中

の制御されていない二次核発生などが考えられる

からです。

100 µm

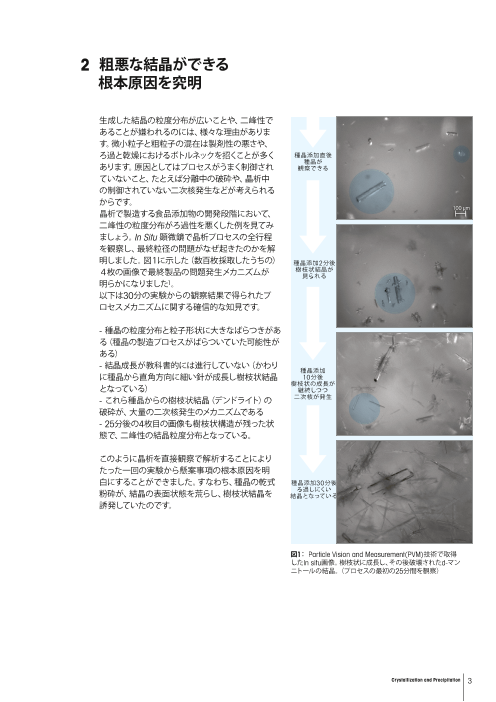

晶析で製造する食品添加物の開発段階において、

二峰性の粒度分布がろ過性を悪くした例を見てみ

ましょう。In Situ 顕微鏡で晶析プロセスの全行程

を観察し、最終粒径の問題がなぜ起きたのかを解

明しました。図1に示した(数百枚採取したうちの) 種晶添加2分後

4枚の画像で最終製品の問題発生メカニズムが 樹枝状結晶が見られる

明らかになりました1。

以下は30分の実験からの観察結果で得られたプ

ロセスメカニズムに関する確信的な知見です。

- 種晶の粒度分布と粒子形状に大きなばらつきがあ

る(種晶の製造プロセスがばらついていた可能性が

ある)

- 結晶成長が教科書的には進行していない(かわり 種晶添加

に種晶から直角方向に細い針が成長し樹枝状結晶 10分後

樹枝状の成長が

となっている) 継続しつつ

- これら種晶からの樹枝状結晶(デンドライト)の 二次核が発生

破砕が、大量の二次核発生のメカニズムである

- 25分後の4枚目の画像も樹枝状構造が残った状

態で、二峰性の結晶粒度分布となっている。

このように晶析を直接観察で解析することにより

たった一回の実験から懸案事項の根本原因を明

白にすることができました。すなわち、種晶の乾式 種晶添加30分後

粉砕が、結晶の表面状態を荒らし、樹枝状結晶を ろ過しにくい 結晶となっている

誘発していたのです。

図1: Particle Vision and Measurement(PVM)技術で取得

したIn situ画像。樹枝状に成長し、その後破壊されたd-マン

ニトールの結晶。(プロセスの最初の25分間を観察)

Crystallization and Precipitation 3

Page4

もろい結晶の観察

晶析で樹枝状結晶が発生することはめずらしくはありませんが、オフ

ラインの光学顕微鏡で観察されることはまれです。樹枝状結晶はも

ろいため、ほとんどの場合サンプリングで壊れてしまうからです。

図2は2つの晶析実験から得たIn Situ およびオフライン顕微鏡画像の

比較です2。1つ目の晶析条件(図2A)では、ほぼ同じような画像が撮

れ、サンプリングが結晶粒度や粒子形状に及ぼす影響は小さく、代

表的なサンプルが観察できていると言えそうです。しかし2つ目の晶

析条件(図2B)では、観察された結晶の大きさ・形状が大きく異なり

ます。この条件で発生したもろい樹枝状結晶は、サンプリングしプレ

パラートに載せることで壊れてしまったのです。このような間違った

オフライン結果では、最終的に大量の微小結晶が残ったのは、過飽

和度が高すぎて二次核発生速度が優勢であったからだと勘違いし

かねず、晶析最適化において著しく誤った方向に時間を費やしかね

ません。一方 In Situ 画像ならば、明らかに樹枝状結晶の形成が本プ

ロセスの問題であり、プロセス最適化には別の戦略が必要だとわか

ります。

In Situ PVM画像 オフライン顕微鏡画像

プロセスA:

サンプリング成功

100 µm

プロセスB:

サンプリング失敗

100 µm

図2 リアルタイム顕微鏡画像とオフライン顕微鏡画像の比較( プロセスAとBの同じポイントで取得)

4 Crystallization and Precipitation

Crystallization Guide

Page5

3 変化が早く解析困難な晶析メカニズムの観測

晶析中の樹枝状結晶を観察し、検討することももちろん重要ですが、

他にもオフライン手法ではさらに発見が難しい上に、より重要度の

高い二つの晶析メカニズムがあります。それは多形と相分離(オイル

アウト)です。晶析プロセス開発においてよく発生する現象ですが、

開発期間の長期化・困難なスケールアップ・純度問題・極めて悪い

製造効率につながる恐れがあります。これら現象はプロセス内の特

定の温度・撹拌条件においてのみ、その速度論的平衡状態で発生す

るため、オフライン手法で解明することは困難です。

多形転移

図3に、メルク社で原薬開発中に発生した予期せぬ多形が、In Situ

画像で、どのように撮影されたかを示しました3。プロセスを通して、

画像は予想通りの結晶の形状および大きさ(細い針状結晶)を捉

えていましたが、ある特定の温度において太い柱状結晶が出現しま

した。この新しい多形はIn Situラマン分光法でも、オフライン顕微

鏡でも、その濃度が低いために見過ごされていたのです。この後、

XRPD(粉末X線回折分析)及びDSC(示差走査熱量測定)により、未

知の多形の存在が確認されました。準安定形の形成と消滅を追跡

するうえで、In Situ 画像はもっとも感度の良い手法であることが証

明され、多形が完全かつ一定して転移するプロセス条件を設定する

ための分析法にも採用されました。

100 µm 100 µm 100 µm

図3:リアルタイム顕微鏡画像を使用してMerckは予期していなかった多形を発見し、その発生条件を特定した

Crystallization and Precipitation 5

Page6

100 µm 100 µm 100 µm

図4: リアルタイム顕微鏡画像は形状/晶癖の時間的な変化と多形の転移挙動を追跡

開発初期の段階から多形の存在が判明している場合、高い製品品

質と製造効率の確保を目的に、工程内で準安定形から安定形へ完

全に転移させることが望まれます。図4はGSK社において通常プロ

セスとしての多形転移をIn Situ 顕微鏡でモニタリングした例です4。

準安定形(細長い針状結晶)がゆるやかに溶解すると同時に安定形

(粒状結晶)が析出しています。溶媒媒介転移であることが確認さ

れ、転移が確実に起きるプロセス条件を確立しました。

同様に多形の存在が判明している場合、効率良く晶析方法を確立す

るためには各多形の溶解度曲線の採取が非常に有用です。図5はP-

アミノ安息香酸の多形転移をIn Situ 顕微鏡で観察したものです5 。

測定の難しい互変転移ですが、他のIn Situ 測定機と組み合わせるこ

とによって、溶解度曲線の元となる相図を作成することができまし

た。また-10℃からの溶解度データを採取していますので、サンプリ

ングによる手法では実現不可能であったことも付記いたします。

2 min 15 min

240

β Form Solubility

α Form Solubility

220

200

100 µm 100 µm 180

160

20 min 30 min

140

120

100

80

-10 10 30 50

100 µm 100 µm Temperature (°C)

図 5: P-アミノ安息香酸の互変性多形転移をリアルタイム顕微鏡で撮影: 図 6: P-アミノ安息香酸のαおよびβ形の溶解度

α形=針状、β形=プレート

6 Crystallization and Precipitation

Crystallization Guide

Solubility

Page7

相分離

晶析開発におけるもうひとつの重

要な過渡的事象が、相分離(オイ

ルアウト)です。相分離は典型的 50分後

には、ある晶析が通常の固液分離 加熱に伴い油相が形成

と比較して、液液分離が優勢であ

る領域に達した時に発生します。

通常、過飽和度が非常に高い場

合であり、制御が悪いとか、難し

いプロセスであることが考えられ

ます。相分離をサンプリングして 100 µm

も、そこで液相から固体粒子が析

出してしまうため観察は難しく、

検討には、In Situ 顕微鏡がなくて

はならないものになっています。

図7は典型的な液―液相分離の

例です。液滴が発生し、合一し、そ 4時間後油滴が合一

の後分散したのち、急速な晶析

現象が起きて液滴を消費するとと

もに、固体粒子が形成されている

のがわかります6。

この例では晶析前の液滴の大き 100 µm

さが、最終結晶の粒度と不純物

組成に影響しました。In Situ 画像

によって得られたプロセス解析結

果を用いて制御方針を立てること

により、相分離の発生条件を避

け、安定した純度と結晶粒度分布 4時間10分後

を確保しました。 油相が

溶液中に分散

100 µm

4時間30分後

晶析

100 µm

図 7: リアルタイム顕微鏡で観察した 晶析工程の4つのステージ

Crystallization and Precipitation 7

Page8

4 所望の結晶粒度分布と形状分布を作りこむ

冷却速度の影響を可視化

多くの場合、特に単離工程においては、最終的な結晶の粒度分布は最も重要な結晶品質

特性です。実験条件の変更に対する結果が InSitu 画像で即座にわかれば、所望の大さ・

形状の結晶を作りこむ試行錯誤に道筋が得られます。図8は冷却速度を変えた3回の晶

析における In Situ 画像(とオフラインSEM画像の比較)です7。冷却速度の調整は、ある

過飽和度において核発生速度と成長速度のどちらが優勢となるかを左右します。In Situ

画像は冷却速度が晶析速度と最終結晶の粒度分布に影響するという確たる証拠を示し

ています。

ParticleView images SEM images

a. 速い冷却速度

150 µm 150 µm

b. 遅い冷却速度

150 µm 150 µm

c. 非線形な高速冷却

150 µm 150 µm

図 8: 異なる冷却速度から得られた安息香酸粒子のモルホロジーと形状をリアルタイム顕微鏡画像と

SEM画像で比較

8 Crystallization and Precipitation

Crystallization Guide

Page9

結晶形状は特定の形状がプロセスで問題を発生さ

せることもあり、粒度分布と同じくらい重要で、化

学・石油・製薬産業に渡る共通の課題となっていま

す。たとえばプレート状結晶は遠心分離機やフィル

ター布の上に層を形成しやすく、フィルター詰まりの

原因となります。SintefとNTNUの例では、CO2貯留

プロセスの一部であるピペラジンの沈殿において、

結晶モルフォロジーが大きくばらつき、工程設備へ 150 µm

の付着と閉塞の原因となりました。このようなプロ

セスでは処理時間短縮が命題であり、そのためプロ

セス条件がどのように結晶形状に影響するかを解

析する必要が生じました。図9に示したようにInSitu

画像で、ピペラジン濃度の増加による結晶モルフォ

ロジーへの影響、無水形(長い針状結晶)の存在を

確認しました8。

150 µm

図9a: 61.5%ピペラジン溶液中の結晶をParticleViewで撮影。

1分後(上)と4分後(下)

Crystallization and Precipitation 9

Page10

5 まとめ

この解説書では In Situ 顕微鏡が、いかに従来のオ

フライン観察法にとって代わる迅速な手法かを示し

てきました。晶析開発をたった一つの装置だけで成

し遂げることはできませんが、迅速・良好な晶析開

発の遂行には必要不可欠な標準的装置と言ってい

い多くの特長を有しています。まず無人で自動採取

するためサンプリングとオフライン分析が不要とな

ります。さらに夜間運転・低温や高温・高い過飽和

度においても、晶析中の明瞭な顕微鏡画像を撮影 150 µm

できます。サンプリングが不要であれば安全性は高

まり、間違った結果で開発時間が無駄になる可能性

も激減します。In Situ 顕微鏡はこれまで不可視であ

ったものを可視化することによって、迅速なプロセ

ス解析を可能としました。このようにプロセスを理

解することは、最高の晶析プロセスを、最善・迅速に

開発するための土台作りとなります。

150 µm

図 9b:34.5%ピペラジン溶液中の結晶をParticleViewで撮影。

1分後(上)と4分後(下)

10 Crystallization and Precipitation

Crystallization Guide

Page11

付録 A: PVM技術を用いたParticleView

PVM技術を用いたParticleViewはリアルタイムで粒子や粒子のメカニズムを視覚化する

プローブ型の機器です。サンプリングやオフライン分析を行う必要はなく、幅広いプロセ

ス濃度において高品質な画像を連続的に取得できます。粒子サイズや濃度の変化に感

度の良いプロセスのトレンドは自動的に最も関連のある画像に組み合わされるために、

研究者は全ての実験においてプロセスを包括的に理解することができます。

www.mt.com/ParticleView

100 µm

Light Source

Camera

PVM Optics

Particle System

Sapphire Window

ParticleViewの原理

ParticleViewは濃度の高い懸濁液

やエマルションの画像も取得で

きるよう高解像度のカメラと内部

照明を使用しています。キャリブ

レーション不要でデータの解釈

が容易なParticleViewは結晶、粒 1.5 60

子、液滴の挙動における重要な情

報を提供します。 RBI 50

RBIとは? 1.0 40

ParticleView V19をiC PVMソフト 30

ウェアで制御することで、全ての

画像情報から算出されたRelative °C0.5 20

Backscatter Index(RBI)と呼ばれ

るプロセス分析のトレンドを獲得 10

することができます。RBIは粒子シ

0 0

ステムの反射を測定しており、粒 0 4 8 12 16

子サイズ、形状、濃度が時間的に Time (hr)

どのように変化しているかの指標 RBIはプロセス条件の変更がプロセス効率にどのように影響を与え

となります。 ているかの理解に役立ちます。また、高画質の画像とデータを統合

することで包括的なプロセスの理解が可能となります。

Crystallization and Precipitation 11

Relative Backscatter Index

Seeding

Crystallization

End-point

Temperature (°C)

Page12

Sources and References

1. METTLER TOLEDO industrial collaboration

2. O’Sullivan, B. The Use of In situ Analytics for Crystallization Process Development, Ph.D.

Thesis, University College Dublin, 2005

3. Fernandez, P. Online Monitoring of Crystallization of a Polymorphic Compound Using

FBRM-PVM -Raman, Merck, FBRM User’s Conference 2002

4. Gillian, J. et al. An Approach to Fit-for-Purpose Crystallization Design Utilizing Lasentec®

FBRM® and PVM®, GSK, International Process Development Conference, Annapolis, 2008

5. Hao et al, Org. Process Res. Dev., 2012, 16 (1), pp 35–41

6. Duffy et al. In situ Monitoring, Control and Optimization of a Liquid-Liquid Phase

Separation Crystallization, Chemical Engineering Science., 2012, 77, pp 112–121

7. Barrett et al. Supersaturation Tracking for the Development, Optimization and Control of

Crystallization Processes, Chem. Eng. Res. Des., 2010, 88 (8), pp 1108-1119

8. Kim et al. Study of the Solid-Liquid Solubility in the Piperazine-H2O-CO2 System Using

FBRM and PVM, Energy Procedia., 2012, 23, pp 72–81

メトラー・トレド株式会社 オートケムチーム www.mt.com/ParticleView

TEL: 03-5815-5515 FAX: 03-5815-5525

For more information

Subject to technical changes

©04/2015 Mettler-Toledo AutoChem, Inc.