1/12ページ

ダウンロード(1.3Mb)

小規模のラボリアクタからフルスケールの製造パイプラインまで、さまざまな粒子特性評価

このホワイトペーパーでは、粒子サイズ分析のアプローチの中から最も一般的なものをいくつかご紹介し、高品質の粒子製品を効率的に生産するための導入方法についてもご説明します。 オフライン式の粒度分布計とインラインの粒子測定装置を組み合わせることで、プロセスの最適化と改善が可能になったことは大きな意味を持ちます。

このカタログについて

| ドキュメント名 | プロセスを最適化する粒子サイズ分析 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.3Mb |

| 取り扱い企業 | メトラー・トレド株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

プロセス最適化のための

粒度分布測定

粒子・結晶・液滴が介在する化学プロセスは、様々な産業の製造現場において、製品品質とプロセ

ス効率を最適化する上での悩みの種となっています。適切に粒子の特性評価を行うこと、特に粒度

と粒子数の測定が、問題解決と製品品質向上の鍵となります。粒子の特性評価は、従来、レーザー

回折式やふるいなどのオフライン粒度分布測定機に頼っていました。しかし近年、粒度と粒子数を

プロセス内そのままの状態で、リアルタイムに測定できる新しい技術の導入が進んでいます。粒子

のインプロセス測定は、サンプリングによる誤差を無くし、製造条件の違いに対するプロセス内部

の連続的な粒子挙動を明らかにすることによって、難解なプロセスのメカニズムを解明、データに

基づいた最適化を可能とします。このホワイトペーパーでは、インプロセス粒子測定の主な利用法

に加え、高品質な粒子状製品を効果的に製造するための展開例についてご紹介します。

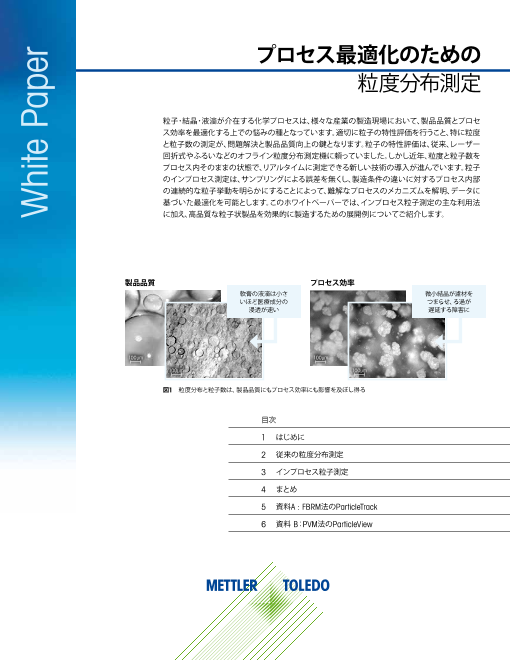

製品品質 プロセス効率

軟膏の液滴は小さ 微小結晶が濾材を

いほど医療成分の つまらせ、ろ過が

浸透が速い 遅延する障害に

100µm 100µm

100µm 100µm

図1 粒度分布と粒子数は、製品品質にもプロセス効率にも影響を及ぼし得る

目次

1 はじめに

2 従来の粒度分布測定

3 インプロセス粒子測定

4 まとめ

5 資料A : FBRM法のParticleTrack

6 資料 B:PVM法のParticleView

White Paper

Page2

1 はじめに

製造工程や最終製品には、ほとんど全てと言っていいほど粒子と液滴が存

在しています。粒度・粒子形状・粒子数の厳密な管理は、最終製品の品質を 主なアプリケー

左右する重要ファクターであることが多く、プロセス効率への影響も甚大

です(図1)。 ション:

晶析

たとえば肺疾患用医薬品の有効性は、粒子が大きすぎると気管への浸透 乳化

率が乏しくなるなど、粒度に大きく依存しています1。また粒子を扱う製造プ 懸濁

ラントは液体やガスのみのプラントに比べ、立ち上げ時間が長く、望ましい

製造速度を達成することが難しいという報告があります2。粒子・液滴・気泡 凝集

が介在する多相系のプロセスでは、系が複雑となることで、それらを製造・ 分散

改良・分離する工程を理解し最適化しさらに制御するための労力が格段 均一化

に大きくなります。

湿式粉砕

常に適切な粒度と粒子数が得られていることを担保するには、最適な製造 重合

条件の設定が不可欠です。例えば晶析工程では冷却速度が最終結晶の粒 マイクロカプセル化

度に直結し、一般に冷却速度を上げれば粒子が小さくなります3。乳化プロ 油水分離

セスで目的の液滴径とするためには、撹拌強度を制御しなくてはなりま

せん4。せんいセメント粒子の凝集では、分子量が大きなポリマー製凝集 粉末化

剤は、凝集作用を高め大きく強固な凝集体を作るとされています5。 溶解

粒子状製品の上市を成功に導くためには、製造条件がどのように粒度と粒 www.mt.com/particle

子数に影響するのかについて広範な知識を蓄積しなければなりません。

その上で必要な仕様を備えた粒子を安定して製造でき、かつコストにも優

れた操作条件を選択すべきです。これらの実現には信頼性の高い粒子特

性評価法が必要であり、またその測定結果はプロセスの結果をつかさどる

製造条件との相関付けが容易でなければなりません。

2 White Paper

METTLER TOLEDO

White Paper

Page3

2 従来の粒度分布測定

オフライン分析装置を用いた従来の粒度分布測定(PSA)は、品質管理(QC)として粒度分布を測定するための、

効果的かつ汎用的な手法です。従来の粒度分布測定の例としては、ふるい・レーザー回折式・動的光散乱式・コー

ルター原理式などが上げられます。これらは品質管理部門で、製造後の粒子が仕様を満たしているかのチェック

と、必要な粒子特性との差異を検出するために使われています。従来の粒度分布測定機から有益な結果を得るに

あたっては、以下の点を念頭に置くと良いでしょう。

サンプリングと試料調整

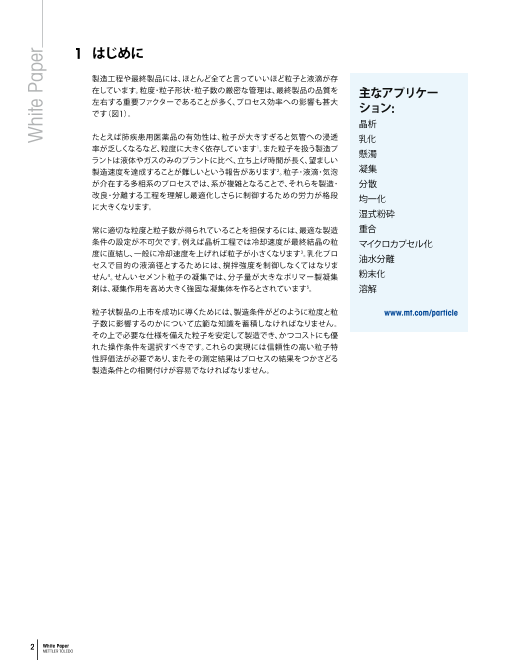

実験室で粒子や液滴をうまく測定するには、現場から a. インプロセス

代表的なサンプルを抜き出し、分析のために試料調整

をする必要があります。どのPSAも正確な測定を行うた

めとして、粒子の濃度・大きさ・形状の範囲に厳密な制

約を設けています。これら測定上の制約に合致させるた

め、何段階もの前処理が必要となることが多く、例えば

ろ過・洗浄・乾燥・再サンプリング・再分散・界面活性剤

添加・希釈・超音波分散などが行われます。

しかしこれらの前処理が目的の粒子や液滴を著しく変

化させてしまう可能性が大きいのです。細心の注意を

払ってサンプリングし試料調整を行っても、実際に測定

される粒子は製造装置内に当初あった状態の粒子とは 100µm

かけ離れているかもしれません(図2)。すなわち抜き出

し・調整・測定にあたっては、粒子の変化が最小限にと b. オフライン

どまるようサンプリングすべきです6。

粒子形状を考慮する

多くの粒度分布測定機は粒子を球体とみなし、単純

化したモデルをあてはめ、一貫した測定結果を出力し

ます7。真球は、粒子をたった一つの数値、直径で表せる

最も単純な形状です。けれども粒子が真球であること

はめったになく(図3)、流動性8、ろ過性9のような粉体

特性を求めるには、大きさよりも粒子の形状の変化の

方が重要なことがあります。粒子の形状がその従来型

粒度分布測定機にどのように影響するのかをよく理解 100µm

し、粒子が非球体であることがわかっている場合には、

測定結果の解析に当たって、その影響を考慮することが Figure 2. マンニトール結晶の比較 a.リアルタイム顕微鏡、b.オフ

重要です。 ラインの光学顕微鏡

オフライン観察のためのサンプリングと試料調整での破砕が激しく、

プロセス内では見られる樹枝状構造が消滅している10。

White Paper 3

METTLER TOLEDO

Page4

100µm 100µm 100µm 100µm

66 µm

図3 リアルタイム顕微鏡による形状の異なる

粒子の観察例(a)真球の液滴(b)凝集した結晶

250 µm

(C)細長い柱状粒子(d)六方晶系板状結晶 250 µm

124 µm 125 µm 209 µm

図4(右) 5種の形状の粒子に対する球体等価

粒径(体積・ふるい) 400 100 µm µm

50 µm 120 µm

50

形状 真球 各柱 針状 錐体 立方体

体積( µm3) 106 106 106 106 106

体積換算粒径 124 124 124 124 124

ふるい粒径 124 125 50 120 100

非球体の粒子の粒度は、球体等価粒径として示されることが多く、球体等価粒径とは測定する(非球体の)粒子

が示す幾何学的・光学的・電気的または空気力学的な挙動と同一の数値を示す球体の直径のことです。図4に同

じ体積ながら異なる形状の粒子を図示しました。これら粒子の粒度を体積換算で示すとすべて同値となります。

ふるい粒径で示すと(ふるい測定では投影面積がもっとも小さい方向が目開きを通過します)、今度は異なる粒度

となります。粒子の形状変化は製造工程および製品の品質へ影響する可能性があることから、形状が粒度分布測

定結果にどのように影響するか、また顕微鏡観察などの方法で粒子の形状を確認できないか、検討するべき

です。

もう一つ考慮すべきなのが、製造されるのは大量の数を有した、大きさや形にばらつきがある粒子の集合体だと

いう点です。多くの従来型の粒度分布測定機は、平均値(通常、算術的平均値またはメジアン値)を算出し、そこか

ら粒度分布のデータを示します。微粒子側および粗粒子側の粒子数が、分布のすそ野にどう作用し、測定結果と

なる粒度にどのように影響するかも考慮すべきです。

分析結果を得るまでの時間

ほとんどの粒子製造工程の原液は従来型の粒度分布測定機が扱える固形分濃度よりもずっと濃いため、うまく測

定するには試料調整の工夫が必要です。実際問題としてPSAで製造工程の原液を直接測定することは不可能で

す。つまり製造条件の変更に伴うリアルタイムな情報を得るために、オフライン用の粒度分布測定機を設置しよう

という試みは簡単なことではありません。実現には、原液の分岐抜出し・自動希釈および試料調整の機構が必要

となります。たとえそのような機構を設置できたとしても、分岐抜出し・調整・分析に至る間に粒子が大きく変化

する可能性があり、測定の信頼性に疑問が残ります。

4 White Paper

METTLER TOLEDO

White Paper

Page5

よって取り急ぎ製造条件と粒度の関係を知るために連続的なデータを採取するには、マニュアル作業で頻繁にサ

ンプル採取を行い、分析することになるでしょう。しかしその難点は、コスト面もさることながら、工程内に有毒物

質や危険物のスラリーまたは溶媒があったり、温度や圧力を高めていたりなど、頻繁なサンプル採取の危険性が

間々存在することです。さらにサンプリングと従来のPSAの測定結果が出るまでにはどうしても時間差が生じます

ので、いずれにしろリアルタイム測定は極めて難しく、刻々と変化するプロセスを連続的にモニタリングするには適

していません。

従来の粒度分布測定に関するまとめ

オフラインの粒度分布測定は、品質管理の分野では粒度分布を測定し、設定された仕様との比較を行うにおい

て、効果的で広く用いられている手法です。工夫すれば従来の粒度分布測定法でも製品品質のばらつきを見つけ

ることができますし、もちろん、製造元・顧客・上市製品の品質を管理する規制当局から要求される仕様に製品が

合致していることを保証するために利用できます。

しかし従来の粒度分布測定は、製造条件の変更に伴い粒子がどうなるかを連続的に調べるための方法ではなく、

そのことからも特にプロセス最適化という用途には適していないと言えます。プロセス開始から終了までの粒子

挙動を完全に理解したいという時に、単一のオフラインサンプルから解析するのは極めて難しく、そのデータがど

れだけ信頼性高く採取されたかという問題ではありません。本当に効果的にプロセスを解析し、意味のあるプロ

セス改善に結びつけるためには、プロセスにあるがままの状態の粒子をリアルタイムに特性評価できる連続測定

が必要です。そこで粒子生成のメカニズム、すなわち成長・破砕・凝集などがきちんと観察できれば、プロセス中

の粒子に対する製造条件の影響が明らかになり、所望の粒子特性への最適な筋道を見つけ、迅速に適用すること

ができるのです。

3 インプロセス粒子測定

インプロセス粒子測定は、プローブ型の装置をプロセス内の流

体に挿入し、原液のまま粒子を直接測定するものです(図6)。

測定は原液濃度で行い、サンプリングを必要としません。プロー

ブは小さな実験室用の反応器から、製造現場の配管に至る、各

種スケールおよび設置場所の環境に対応したものが用意されて

います。

インプロセス粒子測定は通常、ユーザーが設定した時間間隔で

データを数秒ごとに採取し保存します。各粒度分布から統計値

を算出し、横軸が時間のトレンドグラフとすることで、プロセスの

経過をリアルタイムに知ることができます(図7)。プロセス内粒

子のリアルタイムモニタリングにより、(1)粒度と粒子数が変化

し始めたのはいつか (2)粒度と粒子数の変化が止まったのは

いつか (3)粒子の変化速度 (4)粒子の変化量、これらが簡

単にわかります。

このようなデータによって初めて、プロセスを極めて深く理解す

ることができ、それはある一時点からの一回の粒度分布測定結

果に依存しなければならないケースとは比べ物になりません。

図6 収束ビーム反射測定法によるプロセス粒子

測定装置(付録参照)の実験室および製造現場で

の設置

White Paper 5

METTLER TOLEDO

Page6

a.

t = 0 mins

図7a 任意に設定した時間間隔で個々の粒

度分布をリアルタイムに保存

t = 90 mins

t = 180 mins

Chord Length (µm) 図7b 特定の粒度区分における粒子数など

の統計値をリアルタイムにトレンドグラフとし

b. <50 µm 50-1000 µm て更新

c. 図7c 時間変化グラフから粒度と粒子数の

変化に関する重要な情報が判明

3 1.プロセス開始はいつか?

2.変化速度はどれくらいか?

3.プロセス終点はいつか?

4.変化量はどれくらいか?

2

4

1

Time (min)

製造条件が粒子に及ぼす影響

を理解

インプロセス粒度分布測定は、従来 微粒子の

の粒度分布測定とは粒子の特性評 発生機序

価における役割が全く異なります。 は?

インプロセス測定は品質管理室で

はなく、粒子が変化している反応槽

や配管内で直接行うものであり、測

定結果は、あらかじめ設定した粒度

分布仕様とではなく、変化させてい

る製造条件と直接的に相関します。

関与する製造条件の情報とインプ 微粒子の形成

ロセス測定した粒子特性の結果を Temperature (°C)

つきあわせることにより、科学的に Count (0-10 µm)

厳密なプロセス最適化を実現する

ためのデータを迅速に得ることが

できます(図8)。

Time (min)

図8 インプロセス粒度分布測定により、冷却速度の上昇に伴い微粒子が形成

されたことがわかる

6 White Paper

METTLER TOLEDO

White Paper

Particle Count Particle Count

Particle Count, Temperature (°C)

Page7

目的粒子を製造するための条件

選択 What is the ideal

製造条件が及ぼす粒度と粒子数へ stirrer rate?

の影響を直接モニタリングすること

により、目的粒子を作るために必要

な製造条件を、確実に選択すること 500 RPM

ができます。例えば図9に示したよ 500 RPM

うに撹拌速度による液滴径の違い 400 RPM300 RPM

を知ることにより、目的の液滴径を 200 RPM

100 RPM

製造するための操作条件がただち

に選択できることがわかります。

プロセスの変動を検知し修正 100µm

インプロセス測定でリアルタイムな

100 RPM

粒度をモニタリングすると、プロセ

スの異常を検知でき、迅速な修正に

より障害の影響を最小限に抑えら

れます。図10aは連続プロセスのモ Chord Length (µm)

ニタリング例ですが、粒度は厳密な

仕様値内に保たれていなければな

りません。ここで仕様値となるイン 100µm

プロセス測定からの値は、必ずしも

図8 インプロセス粒度分布測定による撹拌強度の液滴径に対する影響

品質管理室における従来の粒度分

布測定機での仕様値と同じ必要は

ありません。インプロセス粒度分布

測定機は、プロセスで発生してしまった異常を見つけ、プロセスを仕様通りの状態に戻すべく、修正作業を行う

トラブルシューティングのために用いられているのです。

80 異Up常se検t D知etected 3三rd回 C目orのrec修tio正n でis 成Su功ccessful

60

40 二2回nd 目Coのrre修cti正onで 改善

is Better

20

一1st回 Co目rrのect修ion正 Fにail失s 敗

0

0 10 20 30 40 50 60 70

Time (hr)

図9 連続操作プロセスにおけるインプロセス測定を使ったプロセス障害の発見と、修正作業

White Paper 7

METTLER TOLEDO

Mean Chord Length (µm)

Particle Count

Page8

Particle Count, Coarse

Particle Count, Fines

Mean Chord Length

No change in particle size and count

0 2 4 6 8 10 12

Time (hr)

図10 後半10時間に粒度・粒子数ともに変化が見られないバッチ式プロセス

バッチ式プロセスでは、インプロセス粒度分布測定でプロセスがいつ定常状態に達したかを検出することにより、

バッチ処理時間を短縮することができます。図11に示したインプロセス測定結果では、プロセス内のほとんどの

変化がバッチ処理の最初の2時間に起きており、残りの10時間は粒子が変化していないことがわかります。明ら

かになったのは、バッチ処理時間が短縮可能であること、またオフラインの品質管理のためのサンプルを開始後

2時間で採取すべきだということです。

インプロセス粒度分布測定のまとめ

インプロセス粒度分布測定は、複雑な製造中粒子についての情報を収集し、目的とする粒子を製造するための正し

い製造条件を選択するといった用途に最適です。また、製造中のプロセス障害の検知と修正作業を可能とすること

により、従来の粒度分布測定による品質管理の補佐的役割も果たします。

• 代表的ではないサンプリングによる誤差を無くす

• サンプリング・輸送・保管・試料調整・オフライン測定機器上の処理から生じる粒子への物理的変化を無くす

• 製造条件の変更に伴う製造中粒子の連続的でリアルタイムな情報を得る

• 温度・圧力・毒性などのためにサンプリングが困難な粒子を特性評価する

• 外乱や内部要因によるプロセス障害の影響を直接観察する

8 White Paper

METTLER TOLEDO

White Paper

Counts

Mean Chord Length (µm)

Page9

4 まとめ

粒度・粒子数の効果的な特性評価は、様々な産業におけるプロセス開発・スケールアップ・運転で重要な役割を果

たします。品質管理室で使用されている従来の粒度分布測定機は、粒子特性を高精度に測定しますが、安定した

測定を行うための試料調整に注意を払わねばなりません。従来の粒度分布測定は、サンプリングと測定の間に時

間差があり、粒子が変化する可能性があるため、プロセス最適化と改善には向いていません。

インプロセス粒度分布測定は、プロセスの原液を直接測定し、粒度と粒子数がどのように変化しているかをリアル

タイムに追跡します。開始から終了までプロセス全体の粒子挙動を理解すること、また製造条件の違いに対する

粒子の変化を比較することにより、製造中粒子に関する詳細な知見を構築できます。結果として裏付けのあるプ

ロセス最適化が可能となり、また製造中のトラブルシューティングにも利用できます。

インプロセス粒度分布測定は従来の粒度分布測定を補完し、粒子がプロセス内では実際にどのような挙動を示し

ているのかという情報を付加します。品質管理室で仕様と異なる結果が出た時、インプロセス粒度分布測定で、

その原因分析が行えます。また、仕様から逸脱しそうな場合にいち早く検知し、サンプル採取による品質確認の

タイミングを図れます。

プロセスの理解・最適化・トラブルシューティングのためのインプロセス粒度分布測定と、品質管理のための従来

型粒度分布測定を結びつけることで、さらに高品質な粒子製造工程を迅速・低コストに開発できます。

White Paper 9

METTLER TOLEDO

Page10

5 資料A:FBRM® 法のParticleTrack

(Focused Beam Reflectance Measurement, 収束ビーム反射測定)

ParticleTrackTMは、収束ビーム反射測定法(FBRM®)を原理としたプローブ型の測定機であり、

プロセス内の流体に直接挿入し、原液濃度における粒度と粒子数の変化をリアルタイムに計測

します。様々な実験条件下における粒子・粒子集合体・液滴をモニターすることで、望ましい特

性を有した粒子を安定して供給するために必要なデータを採取できます。

www.mt.com/FBRM-mom

測定原理の解説ビデオはこちらから

コード長分布

レーザー光源

レーザー光もどり

光学系

1 2 3 4

統計値の

トレンドグラフ

サファイアウィンドウ

ParticleTrack の原理

プローブは測定域である先端のウィ が検出器に戻ります。個々の後方散 微粒子範囲のカウント数、粗粒子

ンドウに粒子が当たりやすいよう、 乱光パルスを検出し、数を計測し、 範囲のカウント数などの、各コード

流体に対し斜めに挿入します。レー またパルスの継続時間とスキャン速 長分布からの統計値を時間変化グ

ザー光はプローブの管を通り、光学 度を掛けて、粒子をスポットが横切 ラフとしてリアルタイムに観測でき

系でサファイアウィンドウの表面に った長さを算出します。 ます。

収束され、小さなビームスポットを この長さをコード長と定義し、粒度

形成します。光学系のひとつである に相関する粒子の基礎的な測定値

レンズが一定速度(通常2m/秒) とします。通常、1秒あたり数千個

で回転し、ビームスポットはウィンド の粒子をカウントし、高精度で高感

ウの表面を流れていく粒子を高速で 度なコード長分布をリアルタイムに

スキャニングします。 測定します。コード長分布は、粒度

収束されたビームが粒子等を横切 と粒子数がプロセスの全工程を通

ると、各粒子または粒子集合体が して、どのように変化するかを追跡

レーザー光を散乱し、後方散乱光 します。

10 White Paper

METTLER TOLEDO

White Paper

Page11

6 資料B:PVM法のParticleView

PVM技術によるParticleView® V19は粒子とそれに関わるメカニズムをリアルタイムに可視

化するプローブ型装置です。サンプリングやオフラインでのマニュアル分析を経ずに、高解像

度な画像を連続撮影できます。また粒度と濃度の変化を感度良くとらえる数値化トレンドを

算出し、各時点の代表的な画像を自動的に組み合わせることで、プロセスを総合的に理解で

きます。

www.mt.com/ParticleView

100 µm

光源

カメラ

PVM光学系

プロセス内の粒子

サファイアウィンドウ

ParticleView の原理

ParticleViewは高解像度のカメラと

内蔵光源で、暗い高濃度スラリーや

エマルション中でも高品質の画像を

採取します。キャリブレーションは

不要なので、データ解析が容易であ

り、結晶・粒子・液滴の挙動に関す 1.5 60

る重要な知見を即座に得ることが

できます。 RBI 50

RBIとは 1.0 40

ParticleView V19と iC PVMソフト

30

ウェアは一枚一枚の採取画像を解

析し、革新的なプロセス分析トレン °C0.5 20

ド RB(I Relative Backscatter Index:

相対的後方散乱指数)を算出し 10

ます。RBIは粒子全体からの反射率

0 0

の合計値であり、粒度・粒子形状・ 0 4 8 12 16

濃度の時間変化を知ることができ Time (hr)

ます。 RBIによって製造条件のプロセス性能に及ぼす影響がわかるとともに、

高解像度な画像と組み合わせ、プロセスに関する広範な知識を得ること

ができます。

White Paper 11

METTLER TOLEDO

Relative Backscatter Index

Seeding

Crystallization

End-point

Temperature (°C)

Page12

7 参考文献

1. Rees PJ, Clark TJ, Morén F. The importance of particle size in response to inhaled

bronchodilators. Eur J Respir Dis Suppl. 1982;119 73-78.

2. T.A. Bell, ‘Challenges in the Scale-up of Particulate Processes – An Industrial

Perspective’, Powder Technol., 150(2), 60 – 71 (2004).

3. Liotta, Vincenzo, and Vijay Sabesan. "Monitoring and feedback control of

supersaturation using ATR-FTIR to produce an active pharmaceutical ingredient of a

desired crystal size." Organic process research & development 8.3 (2004): 488-494.

4. Mendiboure, B., et al. "Influence of the intensity of mixing on the droplet size distribution

of emulsions: Theory and experiment." Trends in Colloid and Interface Science V.

Steinkopff, 1991. 338-341.

5. Negro, Carlos, et al. "Polyacrylamide induced flocculation of a cement suspension."

Chemical Engineering Science 61.8 (2006): 2522-2532.

6. T. Allen, Powder Sampling and Particle Size Determination, Elsevier B.V., Amsterdam,

2003.

7. H. Merkus, Particle Size Measurements: Fundamentals, Practice, Quality, Springer,

Netherlands, 2009.

8. Podczeck, Fridrun, and Yasmin Mia. "The influence of particle size and shape on the

angle of internal friction and the flow factor of unlubricated and lubricated powders."

International Journal of Pharmaceutics 144.2 (1996): 187-194.

9. Boskovic, Lucija, et al. "Influence of particle shape on filtration processes." Aerosol

science and technology 39.12 (2005): 1184-1190.

10. O’Sullivan, Brian, "The Use of In Situ Analytics for Crystallization Process Development",

Thesis, University College Dublin, 2005.

Mettler-Toledo AutoChem, Inc. www.mt.com/Particle

7075 Samuel Morse Drive

Columbia, MD 21046 USA For more information

Telephone +1 410 910 8500

Fax +1 410 910 8600

Email autochem@mt.com

Internet www.mt.com/autochem

Subject to technical changes

© 01/2016 Mettler-Toledo AutoChem, Inc.