1/8ページ

ダウンロード(2.5Mb)

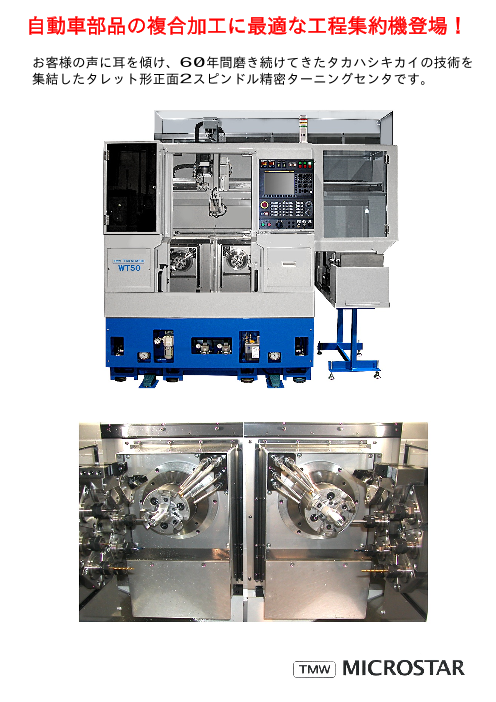

自動車部品の複合加工に最適な工程集約機登場!

お客様の声に耳を傾け、60年間磨き続けてきたタカハシセイキの技術を集結したタレット形正面2スピンドル精密ターニングセンタです。

○工程集約

○高精度

○高生産性

○小型省スペース

○拡張性

◆詳細は、カタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | 平行2軸型シリーズ 2スピンドル精密ターニングセンタ WT50 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社タカハシキカイ (この企業の取り扱いカタログ一覧) |

このカタログの内容

Page2

自動車部品の複合加工に最適な工程集約機登場!

お客様の声に耳を傾け、60年間磨き続けてきたタカハシキカイの技術を

集結したタレット形正面2スピンドル精密ターニングセンタです。

Page3

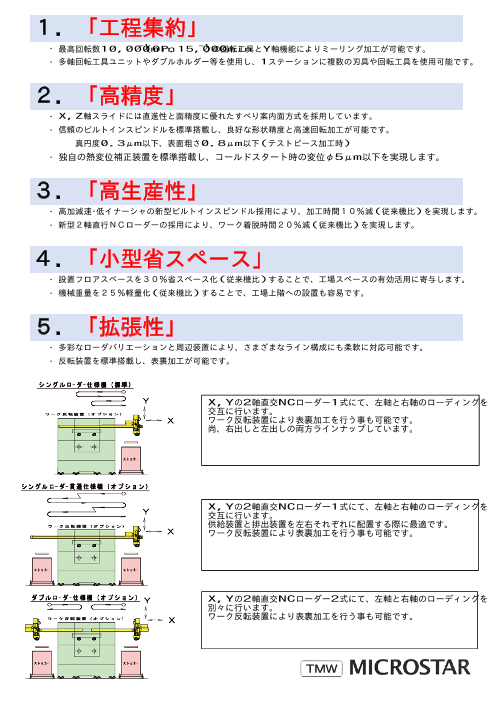

1.「工程集約」

・ 最高回転数10,00-01(mOiPn.15,-01)0の0回m転i工n具とY軸機能によりミーリング加工が可能です。

・ 多軸回転工具ユニットやダブルホルダー等を使用し、1ステーションに複数の刃具や回転工具を使用可能です。

2.「高精度」

・ X,Z軸スライドには直進性と面精度に優れたすべり案内面方式を採用しています。

・ 信頼のビルトインスピンドルを標準搭載し、良好な形状精度と高速回転加工が可能です。

真円度0.3μm以下、表面粗さ0.8μm以下(テストピース加工時)

・ 独自の熱変位補正装置を標準搭載し、コールドスタート時の変位φ5μm以下を実現します。

3.「高生産性」

・ 高加減速・低イナーシャの新型ビルトインスピンドル採用により、加工時間10%減(従来機比)を実現します。

・ 新型2軸直行NCローダーの採用により、ワーク着脱時間20%減(従来機比)を実現します。

4.「小型省スペース」

・ 設置フロアスペースを30%省スペース化(従来機比)することで、工場スペースの有効活用に寄与します。

・ 機械重量を25%軽量化(従来機比)することで、工場上階への設置も容易です。

5.「拡張性」

・ 多彩なローダバリエーションと周辺装置により、さまざまなライン構成にも柔軟に対応可能です。

・ 反転装置を標準搭載し、表裏加工が可能です。

X,Yの2軸直交NCローダー1式にて、左軸と右軸のローディングを

交互に行います。

ワーク反転装置により表裏加工を行う事も可能です。

尚、右出しと左出しの両方ラインナップしています。

X,Yの2軸直交NCローダー1式にて、左軸と右軸のローディングを

交互に行います。

供給装置と排出装置を左右それぞれに配置する際に最適です。

ワーク反転装置により表裏加工を行う事も可能です。

X,Yの2軸直交NCローダー2式にて、左軸と右軸のローディングを

別々に行います。

ワーク反転装置により表裏加工を行う事も可能です。

Page4

● 加工部品例

● 加工精度例

Page5

● ツーリングゾーン

● ツーリングシステム

● ツーリング例

Page6

● 本体仕様

項 目 単位 B型主軸台仕様 C型主軸台仕様

チャックサイズ inch 5 6

能力 標準ワークサイズ mm φ50×50

最大ワークサイズ mm φ100×80 *注1

芯高 mm 900

主軸径 mm φ72フラット φ87フラット

貫通穴径 mm φ34 φ48

主軸

最高回転数 mi-n1 8,000 6,000

モータ出力(連続/短時間) kw 3.7/2.2(ビルトイン5).5/2.2(ビルトイン)

割出し機構 Cs輪郭制御

モータ出力(連続/短時間) kw 2.2/1.5 (ビルトイン)

最高回転数(外径用/端面用) mi-n1 10,000/5,000 (OP15,000/12,000)

ミーリング

取付本数 psc max. 8

最大工具径 mm φ10

工具本数 psc 8

刃物台 標準バイト寸法 mm □20

ボーリングバー最大径 mm φ25

X,Z,Y 移動量 mm 140,170,50

制御軸 X,Z,Y 早送り速度 m/min 15,15,12

C 早送り速度 mi-n1 500

所要床面積 mm W1,540×D1,62)52 (2.5m

大きさ

質量 kg 3,600

*注1 使用するチャックやワークの形状等により制限を受ける場合があります。

● 標準付属品

□ 2軸直行NCローダー □ 主軸チャックオイルブロー、エアーブロー

□ インローダーチャック、アンローダーチャック □ タレット刃物台オイルブロー、エアーブロー

□ ワーク反転装置 □ LED式機内照明灯 2式

□ ローダー用ティーチング操作盤 □ シグナルタワー 3段

□ 外径用バイトホルダー □20×2個 □ 主軸冷却装置

□ 端面用バイトホルダー □20×2個 □ CRTツールカウンター 10式×2

□ ボーリングバーホルダー φ25×2個 □ 生産数カウンター 2式

□ 外径用ミーリングユニット 2個 □ 自動電源遮断装置

□ 端面用ミーリングユニット 2個 □ 熱変位補正装置

□ 油圧発生装置 □ 機内冷却(排熱)用ファンモータ

● 特別付属品

□ 各種チャッキングシステム(油圧、エアー) □ 主軸後部オイルブロー、エアーブロー

□ 各種バイトホルダー(ダブル、トリプル) □ 段積み式パレットストッカー装置

□ 各種ミーリングユニット(端面用ダブル) □ インデックス式ストッカー装置

□ 各種チップコンベア装置(スクレーパ、スクリュー)□ 供給/排出コンベア装置

□ 自動消火装置 □ オイルミストコレクタ装置

□ 自動計測・補正装置 □ 高圧クーラント装置

Page7

● CNC装置仕様

項 目 本機仕様 ローダー仕様

CNC装置 FANUC 0i-TF

制御系統数 2系統 (左軸+右軸) 1系統または2系統(OP)

同時制御軸数 8軸 (X,Z,Y,C×2) シングル2軸(X,Y):ダブル4軸(X,Y×2)

最小設定単位 0.0001mm(X,Z,Y) 0.001deg(0C.)001mm

最小移動単位 0.00005mm(X) 0.0001mm(Z,Y) 00..000011dmemg(C)

補助機能 M3桁、同一ブロック内3組

主軸機能 S4桁 -

工具機能 T4桁 -

切削送りオーバーライド 0~120%

早送りオーバーライド 12.5%、25%、50%、100%

主軸オーバーライド 50~120% -

プログラム記憶容量 1Mbyte(2,560m相当) (各系統合計)

工具補正個数 128組 (各系統合計)

登録プログラム個数 800個 (各系統合計)

カスタムマクロ 標準

カスタムマクロコモン変数 #100~#199、#500~#999 (各系統別)

複合型固定サイクル 標準 -

リジットタップ 標準 -

極座標補間 標準 -

円筒補間 標準 -

入出力インターフェイス メモリカード、USBメモリ、イーサネット

*注 その他の仕様については、FANUC 0i-TFの標準仕様に準じます。

● 自動化システム

インデックス

パーツフィーダー

ストッカー

ワークを入れたボールを

振動させてワークを整列 省スペースで大量のワークを

し、供給します。 ストック可能です。

ワークサイズの変更にも容易

に対応できます。

供給/排出

コンベアー

パレット

ベルトやチェーンの回転に

より、ブランクの供給と製 ストッカー

品の排出をします。

パレットによるワーク

の供給と製品の排出を

機外ワーク洗浄 行います。

パレット内にワークを

自動計測装置 整列してストックして

おくので搬送時に傷の

加工後のワークを機外で 問題がありません。

洗浄して、自動計測を行

います。

Page8

● 機械外観寸法図

代 理 店