1/20ページ

ダウンロード(14.2Mb)

ものづくりを支える分析・解析技術

日産アークの特徴であるモノつくりに関わる、各種分析機器を用いた分析事例集です。

このカタログについて

| ドキュメント名 | 技術資料集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 14.2Mb |

| 取り扱い企業 | 株式会社日産アーク (この企業の取り扱いカタログ一覧) |

このカタログの内容

Page1

21061603

ものづくりを支える分析・解析技術

技術資料集

Page2

1

F01311A

株式会社日産アーク

わたしたちは材料の分析・解析によって社会に貢献します

日産アークは分析技術で新しい物語を創り出します

■会社概要

事業 :材料に関する調査、研究、分析、解析の受託など

創⽴ :1990年12月17日

(日産⾃動車総合研究所より分社化→100%子会社化)

事業所 :横須賀(日産⾃動車総合研究所⼆地区内)

神奈川県横須賀市夏島町1番地

厚木(日産⾃動車テクニカルセンター内)

神奈川県厚木市岡津古久560-2

従業員数 :122名 (2022.4.1 現在)

社⻑ :浅⾒孝雄

■⾃動車材料の分野で蓄積したノウハウを“ものづくり”に

日産アークでは、研究開発から製造プロセス・市場における品質トラブルまで、“ものづくり”の

あらゆる課題に対してエンジニアリングフェーズに応じた分析技術の活用推進に取り組んでいます。

お客様の声に耳を傾け、一緒に考え、各種分析をご提案します。

ⓒ 2022 NISSAN ARC, LTD.

Page3

2

F0862

ものづくりのための

“仮説検証型”解析コーディネート

豊富な経験に基づく仮説構築と検証するための分析手法を提案します

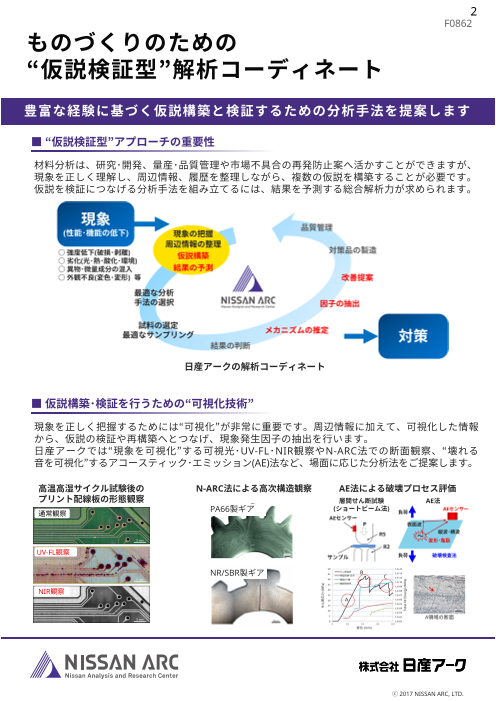

■ “仮説検証型”アプローチの重要性

材料分析は、研究・開発、量産・品質管理や市場不具合の再発防⽌案へ活かすことができますが、

現象を正しく理解し、周辺情報、履歴を整理しながら、複数の仮説を構築することが必要です。

仮説を検証につなげる分析⼿法を組み⽴てるには、結果を予測する総合解析力が求められます。

日産アークの解析コーディネート

■仮説構築・検証を⾏うための“可視化技術”

現象を正しく把握するためには“可視化”が非常に重要です。周辺情報に加えて、可視化した情報

から、仮説の検証や再構築へとつなげ、現象発⽣因⼦の抽出を⾏います。

日産アークでは“現象を可視化”する可視光・UV-FL・NIR観察やN-ARC法での断面観察、“壊れる

音を可視化”するアコースティック・エミッション(AE)法など、場面に応じた分析法をご提案します。

高温高湿サイクル試験後の N-ARC法による高次構造観察 AE法による破壊プロセス評価

プリント配線板の形態観察 層間せん断試験 AE法

通常観察 PA66製ギア (ショートビーム法)

UV-FL観察

NR/SBR製ギア

NIR観察

ⓒ 2017 NISSAN ARC, LTD.

Page4

3

F1040

日産アークの⾦属材料解析

ものづくりで発生する課題を分析・解析技術で解決へと導きます

■日産アークの分析・解析サポート

ものづくりにおける工程で発⽣する各種課題は、簡単な計測や経験で解決する場合もあります。

ただし、根本的な原因を特定できないため、再発することも多く⾒られます。お客様との議論から

仮説を構築し、ソリューションと分析技術を組み合わせることが重要で、これが日産アークの

強みです。

生産プロセスと課題例 分析・解析サポートと課題マトリクス

■課題解決に導く分析・解析技術

破損した⾦属部材の破断面から、⻲裂の発⽣から破損に⾄るまでの様子を読み取ります。破壊形態に

より破面の模様が異なりますが、実に様々で、豊富な経験が不可⽋です。

日産アークで取り組む⾦属系構造材料の解析一覧

提案領域① 提案領域②

ⓒ 2017 NISSAN ARC, LTD.

Page5

4

F0292a

⾦属部材の破面解析による

破損原因の解明

複合解析により破断面に残された情報から破損原因を解明します

■⾦属部材の破損原因調査

⾦属部材の破損原因の特定には、まず破面解析(フラクトグラフィー)を⾏います。これにより、⻲裂の

発⽣位置を特定し、どのような破壊様式であったかを判定します。さらに調査・分析を⾏うことで破損の

メカニズムを、再現試験を組み合わせることで恒久的な対策へとつなげます。

試料情報

破損品 破面解析 材料分析 総合解析 再現試験 原因解明

不具合品 材質・原材料 起点位置 組成分析、成分分析

開発品など 形状・設計図 破壊の方向 ⾦属組織試験、硬さ測定

加工・熱処理 破壊モード 形状測定、応力測定

使用状況など 異物分析、腐食調査

①破壊様式の判定 ②破損メカニズムの推定 ③破損原因の解析・特定

仮説に基づく応急対策 仮説の検証による恒久対策

■材料の破壊様式事例

破損した⾦属部材の破断面から、⻲裂の発⽣から破損に⾄るまでの様子を読み取ります。

破壊形態により破面の模様が異なりますが、実に様々で、豊富な経験が不可⽋です。

短時間⼊力による破壊の例 延性破壊の破面観察

延性破壊 脆性破壊

ミクロ破面観察

(ディンプル)

最終 破壊起点

破断

引張り

急進破壊

10μm

⻑時間⼊力による破壊の例 疲労破壊の破面観察

疲労破壊 遅れ破壊 破壊起点

ミクロ破面観察

(ストライエーション)

5μm 5μm

ⓒ 2017 NISSAN ARC, LTD.

Page6

5

F1143a

⾦属-⾦属接合部の状態解析

組織解析を中心とした分析技術で、接合状態を把握します

■軽量化により多様化する接合⽅法

軽量化実現のため、鉄をベースとしたマルチマテリアル化が

多く検討されています。特に接合は種々の課題にも

つながっており、接合状態を把握することは品質にかかわる

重要項目といえます。

■事例紹介1:鉄-鉄スポット溶接

鉄-鉄スポット溶接を使った事例を紹介します。スポット

溶接時は溶接部周辺で異なる組織構造が形成されます。

組織構造によって硬さが高い、低いなどの特徴がある

ため、力の加わり方による脆弱部が推定できます。

■事例紹介2:鉄-アルミ FSW(摩擦攪拌接合)

同圧力・回転時間で回転速度を変えて⾏ったFSWによる破面観察事例を紹介します。両試料を⽐較

すると、接合強度が強いものの方が破面上にアルミが一様に多く残っており、凝集破壊している

ことから、回転速度による⼊熱量の違いが接合強度に影響していることが推定できます。

鉄ーアルミ FSW試料の破面観察(SEM)

サンプルA:低速回転 サンプルB:高速回転

破断荷重 :895N 破断荷重 :2834N

PPS

Al

ⓒ 2019 NISSAN ARC, LTD.

Page7

6

F0870

X線回折法による残留応力解析

構造材や機械部品の強度に影響する残留応力を測定します

■残留応力の影響

圧延加工やプレス加工、鋳造や溶接、熱処理など様々な

加工や処理により、引張や圧縮の残留応力が発⽣します。

この残留応力は製品の損傷、劣化、破壊、形状精度に影響を

及ぼすことが多く、残留応力の測定は重要です。

■スポット溶接部の残留応力測定

スポット溶接部表面にクラックが⾒られたため、マイクロX線回折により溶接部の残留応力について

調査しました。表面部は⾼い引張応力でしたが内部側では低く、冷却などで⽣じた引張応力により

発⽣したクラックが、応力の低い内部で止まっているものと推定しました。

スポット溶接部の平面方向と

深さ方向の残留応力分布を測定

クラックを確認

スポット溶接部の残留応力測定(面分布) スポット溶接部の残留応力測定(深さ)

スポット溶接部全体に引張残留応力が存在し、 表面の強い引張応力によりクラックが⽣じ、内部では

圧延⽅向によらず引張応力が存在していた 応力が低いため、⻲裂が止まっていると推定した

■鋼板せん断加⼯部の残留応力測定

打ち抜き時の残留応力を調査するために、せん断加

工部の測定を実施しました。

その結果、円周⽅向の残留応力は引張⽅向の応力が

増大し、500〜800μm付近が最大となっていました。

また、せん断応力についてはほぼ⼀定となっていま

した。

ⓒ 2017 NISSAN ARC, LTD.

Page8

7

F0013a

射出成形部品の樹脂流れ痕跡および

高次構造の可視化技術

N-ARC法により成形不良箇所を可視化して要因を調査します

■ N-ARC法によって得られる情報

光学顕微鏡で⾼分⼦材料の割れやそりなど、不具合の要因となる樹脂流れ痕跡や⾼次構造などの断面

組織を観察できます。(60mm〜10μm)

成形不良 層構造

・ウエルドライン ・スキン層

・ボイド ・せん断流層

・フローマーク ・コア層

・ソリ、ひけ

分散状態 ⾼次構造

・着色材 ・球晶

・充填材補強材 ・トランスクリスタル

・異種材 ・分⼦鎖配向層

・相分離

■分析・解析(ギアの樹脂流れ可視化による成形不良箇所特定)

N-ARC法による樹脂ギアのウエルドラインの可視化

【処理前】 【処理後】

ウエルドライン

*N-ARC法(New Analysis of Resin(Rubber) Cross Section)

ⓒ 2017 NISSAN ARC, LTD.

Page9

8

F0375

オリジナル技術N-ARC法による

高分⼦成形品の組織解析

射出成形品に⽣じる不具合現象の発現因⼦を⾒極めます

■ N-ARC法(New Analysis of Resin(Rubber) Cross Section)による組織解析

N-ARC法観察は、⾼分⼦成形品の溶融樹脂流れ痕跡や⾼次構造を鮮明に可視化する⼿法です。

成形条件の選定〜市場不具合解析まで、現象の解明と対策へ導きます。

N-ARC法に適応可能な樹脂とゴムの⼀例 N-ARC法で得られる情報

球晶

溶融樹脂流れ

⾼次構造

冷却層

分散状態

繊維配向

溶着界面 溶着層

層構造

相分離

■ N-ARC法と他分析の総合解析

他の分析を併用することで、可視化した情報を多面的に分析・解析することができます。

N-ARC法観察とFT-IR分析によるゴムローラーの劣化調査

A層(表層) 酸化劣化によるカルボキシル基の⽣成

B層(⺟材) 0.7 使用赤外吸収バンド

O-C=O 1725cm-1

0.6

CH2 2920cm-1

0.5

⻲裂 茶色のゴム層(A層) 灰色のゴム層(B層)

⻲裂

0.4

0.3

劣化層

0.2

0 500 1000 1500 2000

表面からの距離(μm)

(a)ゴムローラー断面マクロ像 (b)ゴムローラー表面拡大 (C)O-C=O/CH2吸光度⽐の深さ⽅向の分布状況

■成形条件の選定

成形条件と組織変化の解析から、最適な条件を選定できます。

各⾦型温度における樹脂成形品の断面観察例(耐熱PA)

⾦型温度:80℃ ⾦型温度:120℃ ⾦型温度:160℃ 試料提供:旭化成様

ⓒ 2017 NISSAN ARC, LTD.

O-C=O∕CH2吸光度⽐

Page10

9

F1102a

接合界面の観察による

超音波溶着構造と溶着強度の解析

複合分析と解析技術で接合状態や強度発現メカニズムを解明します

■形状が異なる製品同⼠の溶着強度低下メカニズム

強度を左右する接合部の⾼次構造は、⼀次成形(⾦型温度や樹脂温度)によって確定し、二次加工

(溶着)により再度変化します。溶着強度低下メカニズムを把握するためには、溶着条件だけでなく、

⼀次成形条件も考慮する必要があります。

外観 超音波溶着イメージ図

カバー 0.05 カバー

1.5 3

1.1

2.5

ケース 5 ケース

■ N-ARC法による破壊位置・界面形態の観察

⾦型温度を低く設定した低強度品のカバーは、材料の融解開始温度が低下したため、溶着時に

カバー側樹脂のみが流動し、ケースと相溶しなかったため溶着強度が低下していました。

溶着品質を⾼めるためには、溶着部双⽅の融解開始温度を近づけることが望ましいと考えられます。

低強度品(0.22 kN) 標準品( 1.49 kN) ⾼強度品(1.83 kN)

50℃ 150℃ 150℃

■ナノサーマル顕微鏡(nano-

TA)法による融解開始温度評価

x y

150℃ 150℃ 50℃

界面剥離(x) 溶融層で破壊 溶融層で破壊

+カバー側で凝集破壊(y)

樹脂流動痕跡

低強度品はカバーとケースが相溶していない

ⓒ 2019 NISSAN ARC, LTD.

( ) ( )

Page11

10

F1111a

成形条件が溶着強度へ影響を及ぼす

結晶性の解析

製品に適した接合には、結晶性を把握して成形条件を設定することが重要です

■溶着部の結晶性と溶着強度の関係

被着体の形状や表面の結晶性・融解開始温度が異なると、溶着界面形態と接合強度が大きく変化

します。溶着品質を管理する上で、溶着前後の被着体表面の結晶性を把握することが重要です。

■ GF強化PPS樹脂の超音波溶着部の解析(広範囲イメージングIR、ナノサーマル(nano-TA)顕微鏡)

結晶性は融解開始温度と相関があり、⼀次成形(⾦型温度や樹脂温度)によって確定し、二次加工

(溶着)により再度変化します。⻲裂は、結晶性の変化点で⽣じていることから、溶着界面近傍の

結晶性は連続的に変化していることが望ましいと考えられます。

広範囲イメージングIR(1095/1076cm-1強度⽐)

低強度品(0.22 kN) 標準品(1.49 kN) ⾼強度品(1.83 kN)

結晶性:カバー<ケース 結晶性:カバー≒ケース 結晶性:カバー>ケース

結晶性ラインプロファイル nano-TA測定チャート

平均 結晶性

低 ⾼

冷結晶開始 融解開始237℃

⽮印:⻲裂発⽣位置 113℃

〇 低強度品

〇 標準品

〇 ⾼強度品

IRのイメージ像から 低結晶領域

強度⽐を抽出

融解開始247℃

膨張

冷結晶開始109℃

変位

⾼結晶領域

収縮

Abs Ratio

⻲裂発⽣位置は結晶性の変化点と⼀致 低結晶領域の融解開始温度は⾼結晶領域より低い

ⓒ 2019 NISSAN ARC, LTD.

Microns

Page12

11

F1072a

⾦属-樹脂接合部の状態解析

複合分析と解析技術で接合状態や強度発現メカニズムを解明します

■ 新たな性能設計を可能にする⾦属‐樹脂接合 新たな性能設計

⾃動車分野で⾼まる材料の⾼性能化に対応するため、 ⾦属の利点 樹脂の利点

⾦属、樹脂それぞれの特徴を⽣かした⾦属-樹脂接合

技術の開発が近年活発に⾏われています。 ⾼強度 軽量

より良い接合条件の探索には、分析による接合状況の 導電性 × 成形性

把握が必要不可⽋です。当社はこれまで培ってきた 遮蔽性 透明性

様々な解析技術を活かし、その指針をご提供します。 耐熱性 耐腐食性

■ 接合強度発現に重要なポイント

例) ⾦属-樹脂接合面の 表面の多孔化

アンカー効果に着目 樹脂

・化学エッチング 表面形状 樹脂充填 均一な樹脂充填

・酸化被膜処理 Point 1 細孔径 Point 2 樹脂充填深さ

■ Al-PPS接合品の分析検証事例

Point 1:SEM観察&細孔分布測定 Point 2 :破面観察&断面TEM観察

表面処理後の細孔形態観察(SEM像) 強度試験後の破面観察像

PPS

Al Al

処理面端部は、樹脂浸入が不⼗分

N2ガス吸着による細孔分布測定 接合中央部の断面TEM観察/EDXマッピング

Al

処理面全体に5〜50nmの細孔形成 中央部は、約200nmのPPS樹脂の浸入を確認

協力:(株)サーテック永⽥、広島⼯業⼤学、富⼭県⽴⼤学

ⓒ 2019 NISSAN ARC, LTD.

Al表面処理層 PPS

Page13

12

F1440

樹脂の破壊過程を可視化する

AE法によるメカニズム解析

破壊挙動を把握することで、設計や製造条件の改善につなげます

■破壊挙動を可視化するAE法*

ガラスファイバー(GF)やカーボンファイバー(CF)を含むFRPやそのウエルド

界面、異種材接合部などの接合界面が破壊するプロセスを可視化する手法

として、AE法が挙げられます。

AE法は、材料が変形や破壊した時に発⽣する弾性波(AE信号)を計測して、

材料の破壊挙動を解析する技術の一つです。

*AE法:Acoustic Emission

■ AE法を用いた ウエルド界面の解析事例

GFRP(PA+GF)でウエルド部の3点曲げ評価を⾏うと同時に、試験片に取り付けたセンサーによりAE信号を

取得し、破壊までのプロセスを解析しました。AE振幅分布(dB)から主に樹脂に起因した破壊が発⽣して

いることが把握でき、期待していたGF配合の効果が発揮されていないことが分かりました。

荷重-変線図とAEの関係 AE振幅分布

250 10000 1200

荷重F Load 9000

センサー 200 Total AE Event 8000 1000

ウエルド 7000 800

150 6000 樹脂破壊

5000 600 繊維剥離

100 4000

3000 400

50 2000 200

サンプル:PA+GF 10×3×120mm 1000

0 0 0

0 2 4 6 8 10 20 30 40 50 60 70 80

Disp./ mm Amplitude / dB

■ ウエルドの有無による⽐較事例

ウエルドの有無で破壊に至るまでのプロセスを比較しました。ウエルド有は振幅(dB)が小さいAEの発⽣

割合が多く、ウエルド無に比べて樹脂破壊の割合が多いことが分かります。さらにN-ARC法を用いた

破面解析を⾏うことで、より詳細な破壊のメカニズムを把握することができます。

AE振幅分布 ウエルド有 ウエルド無

AE法や他分析との組み合わせで、S-S線図だけでは分からない材料の破壊挙動を知ることができます。

ⓒ 2020 NISSAN ARC, LTD.

Load/ N

Total AE Event / count

AE Event / Count

Page14

13

F0424

微小領域(薄膜・界面)の力学物性評価

類を⾒ない特殊計測で、性能・機能発現因⼦を⾒極めます

■ 微小領域の力学物性評価

製品の破損や変形の要因解析には、微小部の力学特性を把握することが重要です。調査したい目的に

応じ、様々なナノインデンテーション法をご提案します。

1)鋭角圧⼦と球形圧⼦

使用するダイヤモンド圧子の形状によって、押し込む際の変形挙動が異なります。当社では

一般的な鋭角圧子に加え、特殊な球形圧子を活用し、前者は硬さ・弾性率を、後者は降伏応力・

弾性率の評価が可能です。

鋭角圧子 極微小な制御&同時計測

鋭角圧子 球形圧子

荷重:1μN〜10mN

変位:1nm〜4μm

膜厚:50nm以上 硬 さ 弾 性 率 降伏応力

試料 位置指定精度:30nm

温度可変:-150〜500℃(真空中)

2)微小部の硬さ・弾性率測定(ナノインデンテーション法)

鋭角圧子の押し込みでは、弾性変形と塑性変形が同時に⽣じます。押し込み時の荷重と変位の

関係から、硬さと弾性率を算出します。

荷重-変位曲線 測定事例(薄膜材、局所測定)

low-k膜(100nm) / Siウエハ マルテンサイト鋼板

60

膜 膜+基板 ⺟相

鋭角圧子 40 のみ (基板の影響有) 炭化物

弾 性 率

20

試料 弾性 0

+塑性変形 硬 さ

1.0

圧入 弾性 0.5

除荷 回復

0

0 20 40 60 80

約10nm 深さ,h (nm)

膜厚の1/10以下の深さでの計測が必要 測定後(圧痕)のAFM像

圧入深さ,h

最薄試料厚さ(Z): 50 nm 位置指定精度(XY): 30 nm

3)微小部の降伏点評価(球形ナノインデンテーション法)

球形圧子の押し込みでは、圧入の初期は弾性変形のみが⽣じます。更に深く押し込むと弾性変形と

共に塑性変形が⽣じ始め、塑性変形開始点から薄膜の降伏応力を算出します。球形ナノインデン

テーション法では、微小な力学物性変化を把握することができます。

荷重-変位曲線 測定事例(⾦属・樹脂・ゴム材料)

⾦属 樹脂 ゴム

球形圧子

試料 弾性

+塑性変形

弾性

圧入 回復

除荷 弾性変形

のみ

圧入深さ,h

ⓒ 2019 NISSAN ARC, LTD.

圧入荷重,P 圧入荷重,P

H (GPa) Er (GPa)

Page15

14

F1290

オイル劣化前後の摩擦特性と

トライボ被膜解析

摩擦特性を左右するナノレベルのトライボ被膜を評価できます

■ エンジンオイルの劣化と摩擦特性変化

⾃動車の燃費向上のため、エンジンオイルには摩擦 SRV試験 (シリンダー on ディスク)

調整剤、極圧剤、清浄剤など様々な添加剤が含まれます。 0.3

⾼温且つエンジン燃焼により⽣成した酸化物に晒される 0.3 シリンダーに

過酷な環境下では添加剤の分解・変質は避けられず、 0.2 荷重をかけながら

劣化油 往復運動

市販オイルを酸化劣化させた後のSRV試験では、新油に 0.2

比べて摩擦係数μが約3倍に増加しました。 0.1

新油

なお、添加剤劣化についてはLC-MSとXAFSにより詳細に 0.1

調べることが可能です。 0.0 ディスク

0 10 20 30

試験時間 [min]

■ AESおよびTEM-EDXマッピングによる元素分布評価

新油 劣化油

ディスク表面 S Mo SEM S Mo SEM AESでは面内の、TEM-EDXでは断面

(AES) 方向の元素分布を鮮明に捉えることが

20μm 20μm

できます。

C O P C O P • 新油の摩擦面にのみS,Moが偏在

• 両試料ともトライボ被膜内には

ディスク断面 S Ca Fe S Ca Fe P,S,Ca,Znなど様々な添加剤由来

(TEM-EDX) 元素を含有

• トライボ被膜の膜厚は

Zn Mo TEM Zn Mo TEM 新油 :60nm

50nm 50nm 劣化油:20nm

■ XPSによるトライボ被膜の化学状態評価

XPSでは各元素の化学結合状態を S2p Mo3d

調べることができます。 新油 硫化物 新油 MoS2

-3d5/2

劣化油 劣化油

新油の摩擦面には、摩擦低減効果の 硫酸塩 3d3/2 -

⾼ い MoS2 が ⽣ 成 し て い る こ と が

わかりました。 MoO3

一方の劣化油摩擦面にはMoO3など

酸化成分主体の被膜が⽣成し、摩擦 -S2s

低減は新油に劣るものの、被膜に

より⾦属接触を防ぎ、焼付きが防止

されていると推測されます。 173 168 163 158 238 233 228 223

Binding Energy [eV] Binding Energy [eV]

ⓒ 2019 NISSAN ARC, LTD.

Intensity [a.u.]

摩擦係数 μ

Intensity [a.u.]

Page16

15

F1150

共焦点ラマン分光法による

成分分散状態分析

機能発現にかかわる各成分の分散状態が把握できます

■ 塗布膜の成分分散状態分析

ラマンマッピング測定により、アイシャドウの塗布膜における各成分の分散状態を評価しました。

発色や使用感に寄与する成分が検出され、各成分の分散した様子が確認されました。

アイシャドウのラマンマッピング結果

複合イメージ a) 酸化チタン b) 窒化ホウ素

c) グンジョウ d) 有機物(PMMA, 油脂分) e) コンジョウ

■ 3Dマッピング測定による状態把握

共焦点機能により3Dマッピング測定も可能です。2D時と同様にラマンスペクトルから該当する

ピークを抽出してイメージングを構築します。深さ情報を加えることで、各成分のより詳細な分散

状態が把握できます。

マヨネーズのラマンスペクトル

1600

植物油

1200 水 複合イメージ A) 水・タンパク質

カロチノイド(色素)

800

400

0

1000 1500 2000 2500 3000 3500

Raman shift / cm-1

B) 植物油 C) カロチノイド(色素)

ⓒ 2018 NISSAN ARC, LTD.

intensity

100 µm

Page17

16

F1491

ラマン分光法による

⾼分⼦材料の歪分布解析

非破壊で樹脂成形品の歪分布を可視化できます

■⾼分⼦材料の応力・歪評価の重要性

軽量化に代表されるように、⾦属材料から⾼分⼦材料への材料置換の検討が広く進められています。

しかしながら、環境変化 (温度、湿度など) が厳しい中では、製造時の残留応力があると不良や

耐久性低下に繋がるため、応力・歪分布を把握することは不可⽋と⾔えます。

■ラマン分光法による歪解析

応力・歪の評価法として、一般的にX線回折や電⼦線回折などが 圧縮 引張

利⽤されていますが、ラマン分光法での特徴は歪分布の可視化が (⾼波数側) (低波数側)

挙げられます。また、ピークの位置 (シフト) から、結晶・⾮晶質材料も

解析可能で、半導体やセラミックス、⾼分⼦材料などに適⽤

できます。 Raman shift (cm-1)

■ PC成形品の歪分布の可視化

ポリカーボネート (PC)では、C=C環に由来する ポリカーボネート (PC)

1604cm-1のラマンピークの位置は歪に依存する C=C 伸縮

ことが知られています。 1604 cm-1

下図は、4点曲げ試験によって模擬的にPC成形

品の板厚上側に引張、下側に圧縮歪を発生させた

試料の測定事例です。ラマンマッピングにより、

成形品内の歪分布を⾼い空間分解能で可視化する

1800 1600 1400 1200 1000

ことが可能です。 Raman shift (cm-1)

ラマンマッピングにより可視化された歪分布

外力あり 外力なし

(4点曲げ) (リファレンス)

引張

1604.8 cm-1

引張

応力

測定エリア

圧縮

応力

1603.8 cm-1

圧縮

100 µm

ⓒ 2021 NISSAN ARC, LTD.

Intensity

Intensity

Page18

17

D1160

設計指針⾼精度化に向けての

計算科学受託サービスの導入

所望の機能を発現する材料やデバイスの設計指針を取得します

■設計指針⾼精度化に向けてのアプローチ

計算科学は数理モデルに基づく数値計算(コンピューターシミュレーション)より、所望の機能を発現

する材料やデバイスの設計指針を取得するツールです。

従来の分析に計算科学を導入することで、材料開発における仮説や設計指針の⾼精度化を図ることが

可能です。

■分⼦・原⼦レベルのシミュレーション技術

計算科学分野においては様々なスケールでの材料シミュレーション技術がありますが、日産アーク

では、原⼦・分⼦スケールでの計算技術を強みとしております。

これらのシミュレーション技術により、“構造”、“電⼦状態・物性”、“現象・ダイナミクス”、“スペ

クトル”が解明可能です。

分⼦・原⼦レベルのシミュレーション技術からわかること 分⼦・原⼦レベルのシミュレーション技術・対象系・特徴

構造 構造 (分⼦、固体、液体、各種界面)、安定性、

生成熱、内部応力、化学種間の相互作⽤

電⼦状態 バンドギャップ、HOMO-LUMO、電荷分布、

物性 磁性構造、電⼦伝導

現象

ダイナミクス 振動、拡散、イオンパス、化学反応

スペクトル XANES、NMR、Raman、IR、可視吸収・発光

ⓒ 2018 NISSAN ARC, LTD.

Page19

18

F1083

研究・開発を促進する解析技術

外部施設まで活用し、予測と現象をつなげる⾼度解析技術を提供します

■マルチプローブ、計算科学を駆使した構造解析

構造変化と現象の関係を把握するには、合成や物性、各アプリケーションを理解するだけでなく、

マルチプローブや計算科学を駆使して構造解析を⾏う必要があります。徹底して基礎的な部分を

検討し、量⼦ビームなどの活⽤で、より深い議論を進め、現象を捉えます。

合成 物性等、構造解析だけ

化学分析 ・構造 では説明が困難 ・現象 電⼦伝導

中性⼦ ・構造変化 ・物性 イオン伝導

X線 ・電解移動 ・反応 磁化率

安定性

構造解析から 状態密度、分散、

計算モデルを推定 フェルミ面などと

研究プロセス 現象、物性をリンク

・計算科学 状態密度

・第一原理計算 フェルミ面

・分⼦運動学 電⼦密度

全エネルギー

■放射光、中性⼦実験施設を用いた測定および解析サービス

前処理や測定、計算機シミュレーションなどによる分析・解析業務だけでなく、実験施設の選択や

実験計画、課題申請まで幅広く支援します。

放射光X線 中性⼦

Photon Factory

マイクロX線CT(CFRP引張試験中の測定) 中性⼦回折、リートベルト解析

Li J-PARC

7La3Zr2O12 UVSOR

引張 Space Group

I 41/acd (A-142) Aichi SR

X線 Ritsumeikan Univ., SR

試料 リチウムイオン SPring-8

固体電解質

XANESスペクトル測定と計算 リートベルト解析、MEM Univ. Hyogo,

New SUBARU

Hiroshima University

HiSOR

Saga Light

Source

軟・硬X線吸収(XAFS)、X線回折、全散乱(PDF)、小角散乱(SAXS)、イメージング、光電⼦分光など

ⓒ 2019 NISSAN ARC, LTD.

Page20

〒237-0061 神奈川県横須賀市夏島町1番地 E-mail:info@nissan-arc.co.jp

https://www.nissan-arc.co.jp/

ⓒ 2022 NISSAN ARC, LTD. ALL RIGHTS RESERVED. 21061603