1/12ページ

ダウンロード(1.5Mb)

掲載内容

◆静電気による微細なクラック

・静電気とは、ESDとは

・静電気による製品不良

◆微細化・ファイン化

・進む微細化

◆従来の対策と電気抵抗値

◆静電気拡散性ゴム NBR-ESD

◆電気抵抗値 1.0x106~1.0x109Ω

◆静電気対策を意識した設計

◆アプリケーション

◆シュマルツ - 自動真空搬送のマーケットリーダー

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 微細化が進む電子部品業界のESD対策 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | シュマルツ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド番号 1

ホワイトペーパー

微細化が進む

電子部品業界のESD対策

Page2

スライド番号 2

静電気による微細なクラック

静電気とは、ESDとは

静電気は、物体が別の物体からの刺激を受けることで、物体のもつ原子内に

ある電子(負電荷)が一方の物体に移動し、電荷のバランスが偏ることで生じ

ると言われています。この時、電子を過剰に蓄えた場合は「マイナス(負)の静

原子イメージ

電気」を帯びた状態であり、電子をなくした側の物体は「プラス(正)の静電気」

陽子

中性子 を帯びている状態と呼ばれます。物体のもつ正負の静電気は、電気的に均衡

電子 した状態になるよう、「正」と「負」の異なる静電気を帯びた物体はお互いにひ

きつけあい、「正と正」あるいは「負と負」というように同じ側に傾いた物体は反

発する特性をもっているとされます。

対となる側に帯電したもの同士が近づくと電気的に均衡した状態になるような

動きが発生し、これによりマイナスに帯電したものからプラスに帯電したものへ

電子が戻るため放電現象が発生します。この静電気の放電現象をESDと呼び

ます。*1

静電気の特性

*1

参考: ESO/ESD Association, Inc.

https://www.esda.org/esd-

overview/esd-fundamentals/part-1-an-

introduction-to-esd/

静電気による製品不良

電子部品においては通常、内部に流すことのできる電流量が設定されていま

すが、静電気の処理が適切でないと過電圧や過電流によるストレスで熱を

伴った破損が発生します。これをEOS( Electrical Over Stress : 過電圧・過電

流ストレス) と呼びます。一方、帯電した静電気が急速に放電されることで発

生する破損は ESD ( Electro Static Discharge : 静電気放電)と呼ばれ、目に

見えない微細な静電気傷を発生させます。

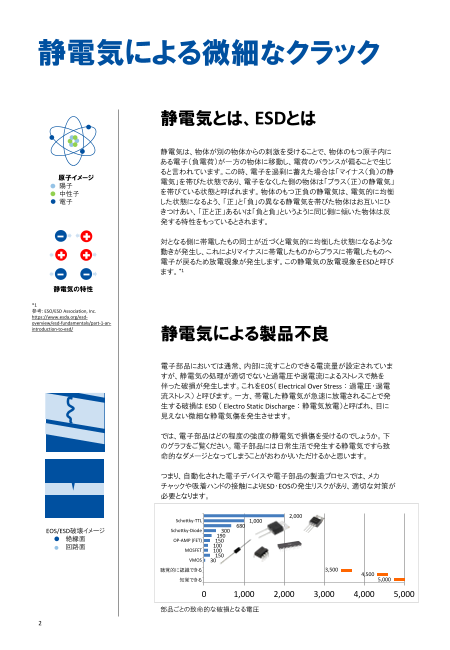

では、電子部品はどの程度の強度の静電気で損傷を受けるのでしょうか。下

のグラフをご覧ください。電子部品には日常生活で発生する静電気ですら致

命的なダメージとなってしまうことがおわかりいただけるかと思います。

つまり、自動化された電子デバイスや電子部品の製造プロセスでは、メカ

チャックや吸着ハンドの接触によりESD・EOSの発生リスクがあり、適切な対策が

必要となります。

2,000

Schottky-TTL 1,000

680

EOS/ESD破壊イメージ Schottky-Diode 300

190

絶縁面 OP-AMP (FET) 150

回路面 100

MOSFET 100

150

VMOS 30

聴覚的に認識できる 3,500

4,500

知覚できる 5,000

0 1,000 2,000 3,000 4,000 5,000

部品ごとの致命的な破損となる電圧

2

Page3

スライド番号 3

微細化・ファイン化

進む微細化

実装工程や半導体製造においては以前より ESD対策が行われていましたが、近年、 *2 5G

第五世代移動通信システムの略称、国

プリント基板製造においてもこのニーズは大きくなっています。 5G時代*1 の到来によ 際電気通信連合が2015年に発行した

り加速した電子デバイスの高性能化に伴い、電子部品・ ICの微細化が進むなか、プ 「IMT-2020」に準じた無線通信システム

のこと。

リント基板そのものの繊細さも増しています。従来以上に ESDによる製品への影響が 5G規格では高速大容量(eMBB :

Enhanced Mobile Broadband), 低遅延

大きくなっており、適切な対策無くしては歩留まりの悪化による市場競争力の低下 (URLLC : Ultra Reliable Low Latency

が避けられないと考えられています。 Communications), 多数同時接続

(mMTC : Massive Machine Type

Communications)を要件として定めてい

る。

従来、プリント基板製造では外観検査装置や通電検査装置を使用して良品・不良

参考:総務省ホームページ

品の検査を行い製品の性能を保証していました。しかし、良品として判断されたもの 「新世代モバイル通信システムの技術

であっても静電気が原因の微小な傷が発生しており、エンドユーザーが使用するう 的条件」

https://www.soumu.go.jp/menu_news

ちにその傷が肥大化することで回路がショートしてしまう可能性が判明して以降、プリ /s-news/01kiban14_02000274.html

ント基板の製造においても ESD対策が求められるようになりました。

さらに、この目に見えないトラブルは製造現場の至るところで発生する可能性がある

ため、作業者や装置設計者はこういった静電気敏感性デバイスの取り扱いには十

分なケアが必要となります。

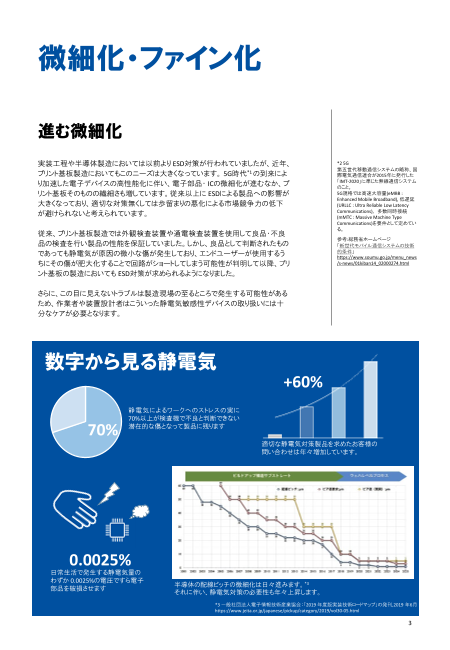

数字から見る静電気

+60%

静電気によるワークへのストレスの実に

70%以上が検査機で不良と判断できない

70% 潜在的な傷となって製品に残ります

適切な静電気対策製品を求めたお客様の

問い合わせは年々増加しています。

60%

0.0025%

日常生活で発生する静電気量の

わずか 0.0025%の電圧ですら電子

半導体の配線ピッチの微細化は日々進みます。*3

部品を破損させます

それに伴い、静電気対策の必要性も年々上昇します。

*3 一般社団法人電子情報技術産業協会:「2019 年度版実装技術ロードマップ」の発刊,2019 年6月

https://www.jeita.or.jp/japanese/pickup/category/2019/vol30-05.html

3

Page4

スライド番号 4

従来の対策と電気抵抗値

従来、除電ブロー(イオナイザー)を使用した除電方式、または導電性物質などを介した放電方式を利用し、電子部品

の帯電を常に 0に保つことが推奨されていました。しかし、こういった対策、特に放電を利用した対策方法には不十分な

点があります。急速な放電の発生は電子部品を破損させる恐れがありますが、従来の対策で使用されていた部品では

放電のスピードを制御できず、むしろ破損を引き起こしてしまう危険性がありました。

ここでは、真空パッドを例として、電気抵抗値による特性と、放電スピードや EOS・ESD破壊発生リスクの差を説明します。

① 絶縁性 電気抵抗値 1.0×1012 Ω以上

電気をほぼ放電しないため、この材質で触れている間は静

電気放電による破損が発生しないとも考えられます。しかし

放電が起きないことで製品の帯電している静電気量が増加

しつづけてしまうため、過電圧・過電流といった EOSのリスク

が非常に高くなります。 EOSが発生しなくとも、導電性の高い

材質が触れた時に急激な放電が起こる可能性が高く、静電

気による破損リスクは非常に高いといえます。

結論として、プリント基板搬送時に同特性を有する材質を使

用する場合には除電ブローなどほかの方法で対策を行う必

要があります。

② 導電性 電気抵抗値 1.0x105 Ω未満

以前より静電気対策に適した素材として扱われていましたが、

実際には不適当である場合が多くあります。確かに EOSの対

策としては静電気を急速に放電できるため適当といえます

が、放電スピードが速く制御できないため致命的な ESD破損

の発生原因となる可能性があります。

*4 シュマルツ:真空パッドの材質による放電の違い | Youtube

https://youtu.be/q1Zv8SB-bJg

4

Page5

スライド番号 5

③ 帯電防止

電気抵抗値 1.0×109~ 1.0×1012 Ω

国際規格では 1.0×105~ 1.0×1012 Ωが帯電防止として定

義されており、この範囲の電気抵抗をもつ物質での製品へ

の接触で ESD破壊が起きることはありません。しかし、一般

的な基板製造では短いサイクルタイムで多数の製品が量産

されるため、 1.0×109~ 1.0×1012 Ωの電気抵抗値ではどう

しても静電気を放電しきることができず、製品内に多少の電

圧が残ってしまうリスクがあります。

結果、 EOSの発生または ESDによる製品への致命的な破

損が発生する可能性があります。

④ 静電気拡散性

電気抵抗値 1.0×105~ 1.0×109 Ω

③で説明した「帯電防止」の材質よりも低い抵抗値ながら、

導電性ほど急速に放電させることもないため、静電気の放

電スピードを適切にコントロールでき、かつ短い接触時間でも

十分に放電させることができます。プリント基板、電子部品、

実装基板の搬送にも安心して使用することができます。

プリント基板搬送に適しているのは「静電気拡散性」という特

性をもつ材質です。

電気抵抗値と特性の関連性

5

Page6

スライド番号 6

静電気拡散性ゴム NBR-ESD

ESD対策専用ゴム NBR-ESD

ESD対策には静電気拡散性

*5

シュマルツ㈱製 かねてより、プリント基板、電子部品、電子デバイス搬送時の静電気対策とし

静電気拡散性ゴム NBR-ESD て導電性の電気抵抗値を有する真空パッドが日常的に使われていました。

しかし、前頁にて説明した通り導電性の電気抵抗値では適切な静電気放電を

行うことができず、静電気傷が製品に残るリスクがあります。上図の黄色のゴ

ム*5 は静電気拡散性を得るために専用開発されたゴムです。

従来の製造方法

これまで静電気拡散性を得るには主に二つの手法がありました。

①導電性ゴム生産時に発生する規格外品の使用

ベースとなるゴム材にカーボンを含有させる非常に一般的な手法です。しかし

電気抵抗値が安定しないケースがあり、よくある問題として電気抵抗値の計測

方法が変わると計測結果も大きく変わるといったトラブルが見受けられます。ま

た、カーボンは製品に容易に転写してしまい、結果として「跡マーク」の問題が

発生します。

②表面処理・化学処理

ゴムの成分ではなく成型後のゴムに追加処理を行う方法です。しかしゴムの表

面は伸縮するため、製品に接触した際に自身の形状が変わってしまうと同時

に、付与した処理にクラックが入ってしまい期待する効果が得られないことが

あります。

6

Page7

スライド番号 7

電気抵抗値 1.0x106~1.0x109Ω

静電気拡散性ゴム NBR-ESD

NBR-ESDは電気抵抗値 1.0x106~ 1.0x109 Ωのニトリルゴムをベースとした材質です。

一般的な静電気対策ゴムとは異なりカーボンやシリコーンを含有していないことで「成

分の転写」や「離形性」の観点で優れた材質です。ただし、ニトリルゴムをベースとして

いるため、対オゾン性能という点ではシリコーンやフッ素ゴムには劣ります。

適切な電気抵抗値を得るために

国際規格 IEC 61340-2-3*6では電気抵抗値の厳密な検査方法が提示されています。 *6

一般財団法人

適切な静電気拡散性材質を得るために、こうした国際規格に準じた検査方法の励 日本電子部品信頼性センター :

行が求められます。 ESD関連企画の標準化

http://rcj.or.jp/esd-standard

ゴムの特性

一般的に電子デバイス・電子部品の製造工程では導電性シリコーンゴム、導電性

フッ素ゴムが広く使用されています。これは製造環境中にイオナイザーが存在する

ケースが多数あり、イオナイザーが原因で発生するオゾンによるニトリルゴムへの悪影

響を避けるためです。しかし、シリコーンゴムは跡マークの発生、フッ素ゴムは材質が

高価であるといった課題もあります。静電気拡散性ニトリルゴムは安価で耐久性に優

れますがオゾンに弱い材質のため、イオナイザーによる静電気対策を併用する場合

には注意が必要です。

静電気拡散性ニトリルゴム 導電性フッ素ゴム 導電性シリコーンゴム

ESD対策の確実性 ESD対策の確実性 ESD対策の確実性

4 4 4

3 3 3

耐久性 耐久性 耐久性

コスト 2 コスト 2 コスト 2

1 1 1

0 0 0

マークレス性能 耐オゾン性 マークレス性能 耐オゾン性 マークレス性能 耐オゾン性

4: 非常に優れる, 3: 優れる, 2: 標準, 1; 少し劣る

材質による特性の比較

7

Page8

スライド番号 8

静電気対策を意識した設計

適切な設計?

前項にて搬送用ハンドを用いた静電気対策においてもっとも重要となる真空

パッドの材質について紹介しましたが、静電気拡散性ゴムを使用するだけで適

切な静電気対策に至るわけではありません。静電気拡散性の真空パッドにより

放電速度をコントロールしたのち、適切にアースまで放電させるために、設計

者は電気的な回路すべてをケアしなくてはなりません。下図の位置で抵抗値

を計った場合いずれの結果も静電気拡散性の範囲に入っていることが適切な

静電気対策では必要となります。

Ω

Ω

バッファ~パッド間の電気抵抗値

通常、搬送用ハンドには真空パッドとともにクッションの役目となるバッファやパッ

ド取り付け用の金具が使用されます。しかしそうした部品の一部には導電性のな

いものがあるため選定時には注意が必要です。仮に導電性のないものを使用し

てしまうと、帯電した静電気を製品から放電させることができずに EOSを誘発して

しまう可能性があります。どうしても導電性のない部品を使用する場合は、パッド

とバッファの間からアースを取って放電させる他ありません。

また、一般的に使用されているアルミフレームはアルマイト処理されていることが

多くあります。これは耐久性向上の目的である場合が多いですが、一方でアル

マイト処理はフレームへ電気的な抵抗をもたせてしまうため、電気を放電させる

ことができなくなってしまいます。導電性を獲得するためには表面に追加工を行

う必要があるため、設計者は注意してください。

8

Page9

スライド番号 9

ハンド全体の電気抵抗値

回路全体の電気抵抗値は回路内にある部品の抵抗値の合算と考えられます。つ

まり部品が多ければ多いほど、一つの部品の抵抗値が大きければ大きいほど、ハン

ド全体の抵抗値は大きくなります。静電気を安全に放電させるためには、多くの部品

や電気抵抗値の高い部品がハンドの回路内に無いように設計しなくてはなりません。

計算方法

ハンド全体の抵抗値(Rtotal) = R1 + R2 + R3+…

抵抗値はしばしば 「n x 108Ω」 として表記されますが、この際の合算方法にご注意く

ださい。

例 ) 102 + 103

> 正しい計算方法 : 102 + 103 = 10 x 10 + 10 x 10 x 10 = 1,100 = 1.1 x 103

フレーム~アース間

電気特性 : 導電性

アルミフレーム・エアマニホールド

電気特性 : 導電性

バッファ

電気特性 : 導電性

製品接触部(吸着パッド)

電気特性 : 静電気拡散性ゴム

適切なESD対策例イメージ

イオナイザーの設置

イオナイザーはイオンを発生させ、そのイオンを対象物に当てることで対象物が帯電している静

電気を除去する機器です。ワークに触れる必要もないので非常に使い勝手に優れたものです。

搬送対象物やプロセスにもよりますがイオナイザー使用時には放電による ESD対策が不要な場

合があります。しかしイオナイザーと ESD対策を同時に行うのが ESD対策としては最適です。

プロセスイメージ

9

Page10

スライド番号 10

アプリケーション

プリント基板製造

幾層にも重ねて製造されるプリント基板の内層に静電気傷

やコンタミが発生すると取り返しのつかない不良が発生しま

す。しかし、基板製造では穴開け加工、乾燥工程など摩擦

が発生しやすいプロセスが存在するため、確実な静電気対

策が求められます。

特にウェット工程以降は、描画された回路が一時的に保護

されていない状態になるためケアが必要となります。

基板製造工程イメージ

1. 内外層基板の搬送 2. 穴開け 3. ラミネート 4. 露光

帯電によるコンタミが発生し、 帯電により異物が付着すると露光の描画不良が発生し、

製品不良を誘発します 製品不良が発生します

5. 現像 / エッチング / 剥離 (DES) 6. 自動検査装置(AOI) 7. レジスト塗布 8. ルーター加工 9. 通電チェッカー

回路が完成した状態であるため、ESDによるクラックは製品の致命的な欠陥へと繋がります

Replace

ESD with IC

substrate

プリント基板搬送例 実装基板搬送例

10

Page11

スライド番号 11

二次電池製造

リチウムイオン電池は湿気を嫌うため一般的にはドライルームという湿度が非常に低い環境内で製造されます。こうした

環境下では通常以上に静電気が発生しやすいため、コンタミに対しても脆弱なリチウムイオン電池は静電気対策が必

要です。特に電池に使用されるセパレータや電極材は物理的な負荷にも弱いため、機械的なストレスのかからないソ

リューションも必要です。

二次電池セル製造工程イメージ

1. 電極の切断 2. 電極材の積層/つづら折り方式 3. セルの封入 4. 電解液の注入

電極材やセパレータは帯電しやすい材質です。

その為帯電によって搬送時に意図しない動きや部品同士が

貼り付いてしまうといった問題が生じます。

ディスプレイガラス貼り合わせ

スマートフォンやタブレット、 PCに使用されるディスプレイガラス

は薄く非常にセンシティブな製品です。特にガラスの加工工程

には面取り、研磨工程など製品が帯電しやすい工程が多く含

まれるため異物混入のトラブルと常に隣り合わせです。

加工工程ではイオナイザーを使用することが一般的ですが、同

時に製品と接触する物質からも同時に放電させて電位差をな

くすことが求められます。

リチウムイオン電池搬送例 ディスプレイガラス搬送例

11

Page12

スライド番号 12

シュマルツ - 自動真空搬送の

マーケットリーダー

シュマルツ*7は、自動真空搬送だけでなく、人間工学を考慮した手動搬送シス

*7 Schmalz Groupは自動真空搬送、

手動搬送システムの2つの領域に テムのマーケット・リーダーです。真空パッド、真空発生器などの個々の真空部

おいて、グローバルに事業を展開して 品から、プリント基板搬送に最適化されたロボットハンドまで、世界 80ヶ国に展

います。

開するシュマルツの製品は、世界中のエレクトロニクス業界、物流業界、自動

・ 国内外の関連会社: 20支社 車業界、包装業界、プラスチック業界、木材業界、ガラス業界など、あらゆる

・ 従業員名1500人以上

アプリケーションに使用されています。

電子・半導体業界においては、シュマルツはプリント基板、二次電池、ディスプ

レイガラスをはじめとした各種電子デバイス、電子部品に沿ったソリューション

を開発しています。個々の製品から様々な製品が揃ったパッケージまで、シュ

マルツはあらゆるアプリケーションで使用するためのソリューションを柔軟に開

発しています。

「ESD対策材質“NBR-ESD“は日本のPCB

メーカ向けに開発しました。海外では世

界的に有名なディスプレイガラスメーカ

がこのゴムの持つ安定した電気抵抗値

が繊細かつ大判のディスプレイガラスの

板材搬送に最適と評価しています」

Matthias Mueller

Manager International Industry Segment and Key Account

Management

私たちはスマートテクノロジーと

ともに歩んでいます。

シュマルツ株式会社

〒224-0027

神奈川県横浜市都筑区 品質 : 蓄積された何十年もの経験

大棚町3001-7

info@schmalz.co.jp 協力 : 長年培った国内外の電子部品メーカとの緊密な連携

WWW.SCHMALZ.CO.JP

ソリューション指向 : アプリケーションベースの製品開発

カスタマー重視 : 製品のセットアップや運用の簡易化

革新 : 常に先進的なソリューションを提供

シュマルツ株式会社 著作権はシュマルツ株式会社に帰属します。予告なく内容の変更を行う場合があります。

(ESD対策技術ページ) (2021年9月発行)