1/4ページ

ダウンロード(3.5Mb)

ハードウェアスタートアップのスタンダード3D プリンタ - 新しい時代のモビリティを生みだすWHILL と「Form 2」

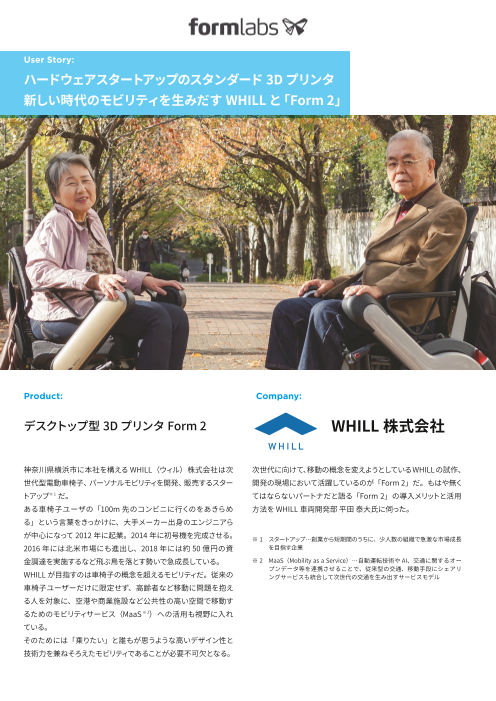

神奈川県横浜市に本社を構えるWHILL(ウィル)株式会社は次世代型電動車椅子、パーソナルモビリティを開発、販売するスタートアップだ。

ある車椅子ユーザの「100m 先のコンビニに行くのをあきらめる」という言葉をきっかけに、大手メーカー出身のエンジニアらが中心になって2012 年に起業。2014 年に初号機を完成させる。2016 年には北米市場にも進出し、2018 年には約50 億円の資金調達を実施するなど飛ぶ鳥を落とす勢いで急成長している。WHILL が目指すのは車椅子の概念を超えるモビリティだ。従来の車椅子ユーザーだけに限定せず、高齢者など移動に問題を抱える人を対象に、空港や商業施設など公共性の高い空間で移動するためのモビリティサービス(MaaS)への活用も視野に入れている。

そのためには「乗りたい」と誰もが思うような高いデザイン性と技術力を兼ねそろえたモビリティであることが必要不可欠となる。次世代に向けて、移動の概念を変えようとしているWHILLの試作、開発の現場において活躍しているのが「Form 2」だ。もはや無くてはならないパートナだと語る「Form 2」の導入メリットと活用方法をWHILL 車両開発部 平田 泰大氏に伺った。

このカタログについて

| ドキュメント名 | Form 2採用事例:WHILL株式会社 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 3.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | Formlabs株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

User Story:

ハードウェアスタートアップのスタンダード 3D プリンタ

新しい時代のモビリティを生みだす WHILL と「Form 2」

Product: Company:

デスクトップ型 3D プリンタ Form 2 WHILL 株式会社

神奈川県横浜市に本社を構える WHILL(ウィル)株式会社は次 次世代に向けて、移動の概念を変えようとしているWHILL の試作、

世代型電動車椅子、パーソナルモビリティを開発、販売するスター 開発の現場において活躍しているのが「Form 2」だ。もはや無く

トアップ※ 1 だ。 てはならないパートナだと語る「Form 2」の導入メリットと活用

ある車椅子ユーザの「100m 先のコンビニに行くのをあきらめ 方法を WHILL 車両開発部 平田 泰大氏に伺った。

る」という言葉をきっかけに、大手メーカー出身のエンジニアら

が中心になって 2012 年に起業。2014 年に初号機を完成させる。 ※ 1 スタートアップ…創業から短期間のうちに、少人数の組織で急激な市場成長

2016 年には北米市場にも進出し、2018 年には約 50 億円の資 を目指す企業

金調達を実施するなど飛ぶ鳥を落とす勢いで急成長している。 ※ 2 MaaS(Mobility as a Service)…自動運転技術や AI、交通に関するオー

プンデータ等を連携させることで、従来型の交通、移動手段にシェアリ

WHILL が目指すのは車椅子の概念を超えるモビリティだ。従来の ングサービスも統合して次世代の交通を生み出すサービスモデル

車椅子ユーザーだけに限定せず、高齢者など移動に問題を抱え

る人を対象に、空港や商業施設など公共性の高い空間で移動す

るためのモビリティサービス(MaaS ※ 2)への活用も視野に入れ

ている。

そのためには「乗りたい」と誰もが思うような高いデザイン性と

技術力を兼ねそろえたモビリティであることが必要不可欠となる。

Page2

Formlabs User Story : Vol. 7 : WHILL Co., Ltd.

WHILL が開発したパーソナルモビリティ「WHILL Model A」(左)、「WHILL Model C」(右)

開発を加速させるために欠かせない WHILLの開発でも「より良いものを、より早く」ユーザーに

「Form 2」 届けることを重視している。「Form 2」を導入する前は試作

品の製造を外注に依頼していたが、コストと時間の制約か

スタートアップの開発では迅速であることが求められる。 ら試作する点数に限界を感じていたという。デザイン性と

未だ解決されない課題をビジネスとして成立させるべく、 ユーザビリティの高いプロダクトを生みだすためには、「ど

限られた時間と予算のなかで、できる限りの検証をやり尽 の形状が良いか迷ったら、とにかく作って検証する」(平田

くし、迅速に意思決定していく。この積み重ねによって、世界 氏)ことが重要だと考えるWHILL開発チームにとって、高精

中のスタートアップが既存の企業では生み出すことができ 細な3Dプリンタの導入は必要不可欠だった。

なかったイノベーションを生み出している。

「それまで、FFF(熱融解積層)方式の3Dプリンターも導入し

また、スタートアップに限らず開発は試行錯誤の連続でも ていましたが、試作品の検証に使用するには精度が悪く、誰

ある。決まった時間と予算、スケジュールのなかでベストな も使わなくなっていました。高精細な光造形方式の3Dプリ

回答を導き出さなければいけない。とりわけ、世の中に無 ンタを導入するにあたって、『Form 2』を国内での販売開始

いものを小さなチームで生み出そうとするスタートアップ 前から注目していました」(平田氏)

は、あらゆる難題を自ら解決していくことが求められる。

WHILLが「Form 2」を導入したのは2016年。以来、さまざま

な試作に活用している。最も利用頻度が高いのが、ユーザ

が直接触れるパーツの試作だ。

触感を含めた評価を行う場合、検証するパーツは量産品

と同等か、それ以上でなければ意味がない。WHILLでは

Formlabsの豊富なレジンを使い分けることで、幅広く試作

に「Form 2」を活用している。

WHILL 株式会社 車両開発部 部長 平田 泰大氏

Page3

Formlabs User Story : Vol. 7 : WHILL Co., Ltd.

また、試作を積み重ねることで、いかに部品点数を少なくす

るかという検証も短期間で集中して行うことができ、コスト

削減にもつながっているという。同じ機能、品質の製品を製

造するのであれば、部品点数は少ないほうが製造や調達コ

ストも下げられる。

デザイン性の高いプロダクトは目に見えている部分だけで

なく、内部にも工夫をこらしていることが多い。高いデザイ

ン性とユーザビリティを持つWHILLも、綿密な試作・検証を

重ねることで唯一無二のモビリティを実現している。

「Form 2」で造形したコントローラーの試作品

ジェネレーティブデザインと 3D プリント

「コントローラのようなユーザーが触れる部分は、できる限 による新たな取組

り多くの試作品を作り検証するようにしています。従来のよ

うに試作を外注すると、予算やスケジュールの都合から製 WHILLは2017年に機能を拡充しつつ、価格や重量を抑えた

造する点数や検討の機会は限られます。『Form 2』であれば 「WHILL Model C」を発表している。従来モデルの機動性

実際の量産品に近い触感のFlexible Resinがあるので、精 は維持しながら、車載性や収納性を高める分解機能、取り

度の高い試作品を数に妥協せず造形して検証することがで 外し可能な軽量バッテリーなどを採用。MaaS時代に向け

きます」(平田氏) たパーソナルモビリティに進化を遂げた。

「Form 2」を活用しているのはコントローラだけではない。 「WHILL Model C」はユーザが車に積み込んで移動するこ

ディスプレイ周りの部品はClear Resinで、強度を検証した とを想定して、分解後のパーツを15キロ前後に重さを抑え

いパーツはTough Resinを使い、さまざまなパーツを試作 たが、平田氏は将来を見据え、発売後も軽量化を検討して

している。 いた。

「自分たちが手を止めている間に、いかに動いてくれるツー 「現状のパーツの軽量化だけでは十分な結果が出ないと考

ルがあるかがスタートアップにとっては大事です。『Form 2』 え、ゼロベースで最適な形状を再構築するのがベストだと

は精度が高いだけでなく、故障することが滅多にありませ 考え、ジェネレーティブデザインによる設計に着手しました」

ん。そのおかげで、日々さまざまなバリエーションの試作品 (平田氏)

を造形し、検証を積み重ねることで、品質向上に貢献してい

ます」(平田氏) ジェネレーティブデザインとは、設計目標や機能、空間条

件、材料、製造方法、コストの制約などのパラメータをもと

にコンピュータが最適な形状を導き出す手法で、建築や自

動車、産業機械分野でも採用が進んでいる新たなテクノロ

ジーだ。

ジェネレーティブデザインによる設計データは自然界の生

物の骨格のような有機的なデザインであるため、一般的な

量産品のような形状とはかけ離れていることが多い。

そこで平田氏はメインボディ部のフレームにAutodesk

Fusion 360によるジェネレーティブデザインを適用させた

軽量化の試作にチャレンジする。製造には「Form 2」による

3Dプリントで原型を造形し、砂型によるアルミ鋳造を採用

した。

WHILL の開発拠点で稼働する「Form 2」

Page4

Formlabs User Story : Vol. 7 : WHILL Co., Ltd.

通常の「WHILL Model C」(左)と、ジェネレーティブデザインを反映したメインフレームを反映した「WHILL Model C」(右)

12分割したデータを宝飾原型に使用するCastable Wax できればすべての試作を内製化できるようにしたいと話す

Resinと「Form 2」で造形し、36時間で原型を造形。結合し 平田氏に、スタートアップ視点での開発の極意を尋ねた。

た原型をもとに鋳造専門の工場で製造したパーツは従来 「制約が多いなかでも常に開発が進んでいることが理想

のパーツと比べて40%の軽量化に成功した。 です。人間が手を止めている間に3Dプリンタが造形する、

3D-CADソフトがジェネレーティブデザインで計算を走らせ

「コストを度外視すれば、カーボンなどの軽い素材を使え ている間に、ほかの注力すべき仕事に集中するといったよう

ばよいのですが、現実的ではありません。軽量化というゴー に、うまくツールを活用することが大事です」

ルを現実的な素材で考えた場合に、ジェネレーティブデザ

インを試すというアイデアが浮かびました。あまり時間を 3Dプリンタを活用した試作においては材料の特性を理解し

かけずに複雑な形状の原型を製造する必要がありました ながら、ストーリーを描くのも重要だという。

が、Formlabsの3Dプリンタとレジンでなければ実現できな 「どの開発フェーズにおいても、材料の特性を正しく理解す

かったと思います」 ることが重要です。量産という最終ゴールを見据えて、クリ

アすべき課題を定義すること。そして、その課題に対して、ど

スタートアップに欠かせない Formlabs の素材でどういうパーツを作り、量産に移りたいかという理

想像を持てるかが重要です。最初はとにかく手を動かして

WHILLでは今後もFormlabsの3Dプリンタを活用した試作

試作してみるのも良いのですが、どこかで必ず壁にぶつかり

を進めるという平田氏が注目しているのが、「Form 2」と比

ます。その時にゴールと課題が見えているかが、エンジニア

較して、5倍の造形サイズを有する「Form 3L」だ。

には重要です」

「ほとんどのパーツの試作を内製化できるのではないかと、

社内でも話題になっています。『Form 3L』の造形サイズで

WHILLが見据えるゴールを目指し、Formlabsの3Dプリンタ

あれば、座面や背もたれのパーツも造形できるでしょう」

は今日もエンジニアと伴走している。

発行元: Instagram, Facebook, Twitter

Formlabs 株式会社 @FormlabsJapan

https://formlabs.com/ja/ ©Formlabs 株式会社 2020 Printed in japan