1/4ページ

ダウンロード(1.1Mb)

このカタログについて

| ドキュメント名 | 超低ガス放出質量分析計 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.1Mb |

| 取り扱い企業 | 東京電子株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

表面と真空 Vol. 62, No. 5, pp. 256–259, 2019

研究紹介 特集「質量分析計の基礎と応用」

https://doi.org/10.1380/vss.62.256

超低ガス放出 質量分析計

岸川信介 1, *・林 雄造 2

1 東京電子株式会社 〠 185–0012 東京都国分寺市本町 2–22–7

2 有限会社真空実験室 〠 305–0035 茨城県つくば市松代 2–10–2

(2019年 1 月 20日受付;2019 年 3 月 25日掲載決定)

Ultra-Low Out Gassing Quadrupole Mass Spectrometer

Shinsuke K 1,

ISHIKAWA * and Yuzo H 2

AYASHI

1Tokyo Electronics Co., Ltd, 2–22–7 Hon-cho, Kokubunji-shi, Tokyo 185–0012

2VacLab Inc., 2–10–2 Matsushiro, Tsukuba-shi. Ibaraki, 305–0035

(Received January 20, 2019;Accepted March 25, 2019)

When residual gas analysis in the UHV and XHV regions are performed with a general quadrupole mass

spectrometer (QMS), it is difficult to perform accurate gas analysis due to outgassing from the sensor ion source.

We have developed an ultra-low outgassing QMS with an improved ion source to enable highly accurate residual

gas analysis.

KEYWORDS : QMS, low outgas, ion source, BeCu, XHV

きた。

1. は じ め に

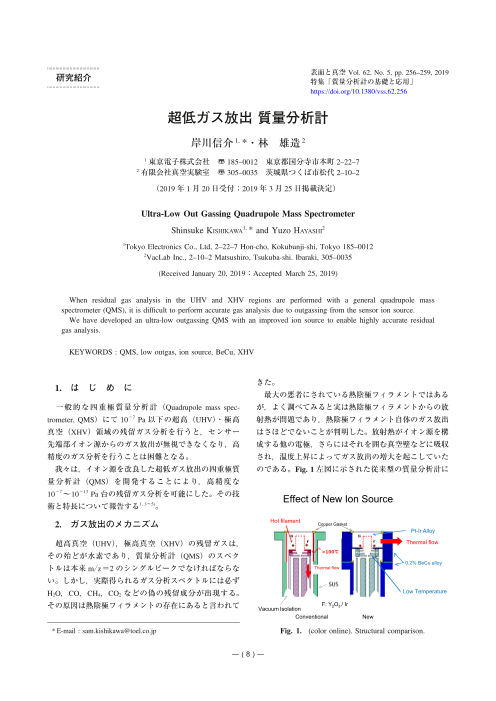

最大の悪者にされている熱陰極フィラメントではある

一般的な四重極質量分析計(Quadrupole mass spec- が,よく調べてみると実は熱陰極フィラメントからの放

trometer, QMS)にて 10-7 Pa 以下の超高(UHV)・極高 射熱が問題であり,熱陰極フィラメント自体のガス放出

真空(XHV)領域の残留ガス分析を行うと,センサー はさほどでないことが判明した。放射熱がイオン源を構

先端部イオン源からのガス放出が無視できなくなり,高 成する他の電極,さらにはそれを囲む真空壁などに吸収

精度のガス分析を行うことは困難となる。 され,温度上昇によってガス放出の増大を起こしていた

我々は,イオン源を改良した超低ガス放出の四重極質 のである。Fig. 1 左図に示された従来型の質量分析計に

量分析計(QMS)を開発することにより,高精度な

10-7~10-13 Pa 台の残留ガス分析を可能にした。その技 Effect of New Ion Source

術と特長について報告する1, 3~5)。

2. Hot filament

ガス放出のメカニズム Copper Gasket

Pt-Ir Alloy

超高真空(UHV),極高真空(XHV)の残留ガスは, Thermal flow

その殆どが水素であり,質量分析計(QMS)のスペク

0.2% BeCu alloy

トルは本来 m/z=2のシングルピークでなければならな Thermal flow

い。しかし,実際得られるガス分析スペクトルには必ず

H2O,CO,CH4,CO2 などの偽の残留成分が出現する。 Low Temperature

その原因は熱陰極フィラメントの存在にあると言われて F: Y

Vacuum Isolation 2O3 / Ir

Conventional New

* E-mail : sam.kishikawa@toel.co.jp Fig. 1. (color online). Structural comparison.

― ( 8 ) ―

Page2

S. Kishikwa and Y. Hayashi 257

おけるガス放出の順位は Thermal Conductivity Thermal Conductivity

SS304 Cu = 401 (x 25 for SS304)

(1)イオン源を構成する電極と 16 (W/m/K) Ag = 429

壁 Au = 318

Al - 237

(2)グリッド HOT

Surface Thermal emissivity Thermal emissivity

(3)熱陰極 0.36 0.02 0.03

( x 1/12-1/18)

(4)四重極+検出部 である。

Reflection Reflection

3. 問題解決とその効果

この問題の解決のために最も重要なことは,イオン源

をフランジ一体型として,熱陰極フィラメントからの放 High Power Low Power

射熱の他の電極への到達を無くしたことである。 Fig. 3. (color online). Principle of SS304 Vs. Copper.

即ち,Fig. 1 右図の様に熱陰極フィラメント Y2O3/Ir

(グリッドを含む)を熱輻射率小,熱伝導率大の 0.2%

ベリリウム銅合金(BeCu)のフランジ一体型イオン源 尚,ナイフエッジから大気側については,NiPメッキ

で囲み,フィラメント加熱電力を 1/3に減らすと共に発 による不働態化処理により銅ガスケットの冷間結合およ

生した熱が四重極分析部や二次電子増倍管に伝わらない び,腐食を防いでいる。

ようにした。0.2% ベリリウム銅合金を用いた理由は, 低ガス放出化の原理を Fig. 3を使って説明する。

この材料は熱伝導率と電気伝導率が他の合金に比べて非 ステンレスという材料は,合金の中でも最も熱伝導が

常に高く(純アルミニウムにほぼ同じ)また,硬度がス 小さく,熱輻射率が逆に最も大きい。このためフィラメ

テンレスより約 1.2 倍高いためである(Table 1)。よっ ントから放射された熱は,数回の反射でステンレスの電

て,ナイフエッジのコンフラットフランジに加工しても 極部品や壁に吸収されてしまう。ステンレスの熱伝導は

エッジのダレを起こさない(Fig. 2)。 非常に悪いため,熱は吸収された部分に残り,ステンレ

ス部の温度は上昇し,ステンレス部からのガス放出が増

大する。熱陰極フィラメントの周りを銅または,銅合金

Table 1. (color online). Material BeCu Vs. SS304. で囲むとフィラメントからの放射熱は,輻射率が小さい

BeCu 20 BeCu 50 SUS 304 Note ため壁に吸収されず反射を繰り返し,その一部はフィラ

Nominal Be 2% Be 0.2% Ni 8%

composition Ni 2% Ni 2% Cr 18% メントに戻されるため,フィラメント加熱に要する電力

(Weight %) Cu bal. Ag 0.1% Mn 2% を小さくすることができる。

Zr 0.2% Si 1% また,熱が吸収される壁は,熱伝導が良い銅合金であ

Cu bal. Fe bal.

るため室温が維持される。そのため,ガス放出が小さく

Density (g/cm3) 8.25 8.75 7.93

Hardness (HB) 334 237 187 ×1.2 for なる。

SUS304 銅合金で囲んだ場合の効果を知るために Fig. 1の新旧

Expantion 17 17 17 2つの質量分析計を同一超高真空チャンバーに取り付け

(×10-6)

て,残留ガス分析を行った結果を Fig. 4に示す。

Thermal 105 210 16 ×16 for

conductivity SUS304 改良された方の分析計のフィラメントだけを点灯する

(W/m/K) と,右側のスペクトルが得られる。点灯による圧力上昇

は全圧で数%である。残留ガス COは H2の 1/4 以下程

度である。

これに対して,改良前の分析計のフィラメントを ON

にすると左側のスペクトルが得られる。圧力は時間経過

と共に徐々に上昇し,約 5 時間後には全圧 4.8×10-9 Pa

から 1.3×10-7 Paまで上昇した。左のスペクトルのノイ

ズ強度は,水素に対して 10% 以下であるため残留ガス

の主成分は水素と判断してしまう。

0.2% ベリリウム銅合金製の低放出ガス質量分析計

WATMASS は,従来構造の SUS 製 QMS よりガス放出

Fig. 2. (color online). Knife edge. が約 1/10000まで低くなったため,XHV 領域で高精度

― ( 9 ) ―

Page3

258 Vacuum and Surface Science Vol. 62, No. 5 (2019)

4

H2 Conventional RGA High back grand

TP =1.3 107Pa

WATMASS

Significantly Ultra-low Outgas

3 reduced

TP = 4.8 10-9Pa

H O

12 2 12

2 10 CO 10

8 8

H2 CO

6 6

CO2

4 CO 4

2

1 2 2 No peak

No peak

0 0

0

10 20 30 40 10 20 30 40

High back grand Mass

Fig. 6. (color online). WATMASS–MPH.

0 10 20 30 40

Mass

Installed at 0.2% BeCu chamber で小さくするためには,丹念なグリッドの脱ガス操作が

Fig. 4. (color online). Conventional RGA Vs. WATMASS. 必要であり,本論のような質量分析計(Fig. 6)でなけ

れば XHV/UHV 領域の正しいガス分析は困難である。

4. 特 長 と 応 用

なガス分析が可能である。

次にグリッドからのガス放出および,電子衝撃脱離 本質量分析計の特長は,以下の通りである。

(Electron Stimulated Desorption, ESD)を低減する方法に 熱陰極イオン源および,センサーニップル(ICF70)

ついて述べる2)。 を低輻射/高熱伝導の 0.2%ベリリウム銅合金を採用す

一般に UHV/XHVに使われる QMSは,ベーキングに ることで,低消費電力化とイオン源の低温化によりガス

耐えイオン源のグリッドは電子衝撃加熱による 1000℃ 放出を大幅に低減した。

内外の昇温脱ガスが行える構造を有している。グリッド また,電気炉による徹底した低ガス化処理にて水素の

はガスを吸蔵しないことはもちろんであるが,高温脱ガ 排出および,酸化 Be 層の形成により真空構造材として

ス時,グリッド金属の蒸発が起こることなく且つ,酸化 採用し,グリッドを白金イリジウム(Pt-Ir)合金を採用

されにくい金属であることが絶対条件である。 することで電子衝撃脱離のガス排出を低減した。

以上より,白金 80%,イリジウム 20%(昇温時グリ ベース機器:

ッドがだれないように混入)の合金板グリッドを採用す ・ 米国インフィコン社

ることでバルク内からの水素を抑え,1000℃まで昇温 Transpector MPH,100 amu,FC/EM

できる電子衝撃加熱電源(10 mA/40 mA 切り替え ・ 最小検出速度:1.8 ms/Point(Analog,Selected mode)

Fig. 5)を採用することでグリッド表面の汚染を除去す ・ 最小検出分圧:2.7×10-13 Pa

ることができる。また,ノイズピークを PPMレベルま ・ 水素の分解能および,S/N 比の向上

本質量分析計の応用範囲は,次のように多岐にわたっ

ている。

➢ XHV/UHV 領域の高精度な残留ガス分析

➢ 表面分析

➢ 半導体デバイスのガス放出

➢ 光・電子刺激による微量ガス分析

➢ TDS/Out Gas

➢ ガラスの He透過試験および,微小気泡ガス分析

➢ 封止デバイス/MEMS の破壊ガス分析および,

10-15 Pa m3/s 以下(産総研との共同検証)のリーク

検査

Fig. 5. (color online). Filament-1 : 40 mA/1000℃.

― ( 10 ) ―

Current ( x 10-9 A)

( x 10-11 A)

( x 10-11 A)

Page4

S. Kishikwa and Y. Hayashi 259

ベリリウム銅合金は,特定化学物質障害予防規則

5. ま と め

(特化則)が定義する特化物ではない。ベリリウムおよ

0.2% ベリリウム銅合金製の真空構造材を採用するこ び,その化合物のうちベリリウム 1%を超えて含む製剤

とにより,イオンソースの低温化を図り,超低ガス放出 (合金においては,3% を超えてベリリウムを含むも

を実現した質量分析計を開発した。さらに Pt-Ir 合金製 の),ベリリウムが 2% 以下のベリリウム銅合金の取り

のグリッドにより偽の残留成分を低減し UHV/XHVに 扱いについては,特化物の対象外である。国内法ではベ

おける高精度の分圧測定が可能となった。 リリウム類の取扱いに関して定めた法律は,特化則の他

この最新の質量分析計を採用することで,より正確な にない。

残留分析が可能になると期待できる。

謝 辞

付録. 0.2%ベリリウム銅の使用について6)

本技術は,インフィコン社の承諾を得て(有)真空実

ベリリウム銅合金は製造メーカおよび,大量の加工 験室により開発・改良された製品である。

を行うユーザーにおいて,溶解鋳造,放電加工,研削研 その開発に長年従事された故 渡辺文夫氏に感謝申し

磨(乾式)等を行い,ヒュームや微粉じんの発生を伴う 上げます。

場合には,衛生面での配慮(マスク着用 局所排気など)

文 献

がされている。

しかしながら,固形状態で加工を伴わず使用する範 1) F. Watanabe and A. Kasai : J. Vac. Sci. Technol., A

13, 497 (1995).

囲では人の健康および,環境に対して影響を及ぼすこと

2) F. Watanabe : J. Vac. Sci. Technol., A 20, 1222 (2002).

はなく,衛生面での特別な配慮は不要である。 3) F. Watanabe : J. Vac. Sci. Technol., A 22, 181 (2004).

また,加工規模,頻度が非常に小さい場合や,通常 4) F. Watanabe : J. Vac. Sci. Technol., A 22, 739 (2004).

の切削加工を施す程度であれば,作業環境リスクも無視 5) 渡辺文夫 : J. Vac. Soc. Jpn. 48, 625 (2005).

出来るほど小さく,作業者の健康に影響を及ぼす可能性 6) 付録. 日本ガイシ株式会社 金属事業部.

は極めて低いとされている。

― ( 11 ) ―