1/96ページ

ダウンロード(6.1Mb)

安全設計および実装プロセスの概要から規格要件、リスクアセスメント方法、リスク低減策まで徹底解説!

機械の挟まれ事故など多くの労働災害は、操業中ではなく機械のメンテナンスや調整中に発生しています。

メンテナンスや調整の際、機械の安全カバーは取り外れることもあり、機械が予期しない運転をすれば作業員は大きな危険に晒されます。

リスクアセスメントは、操業中だけでなくメンテナンスや調整の場面も想定する必要があります。

電気以外にも“油空圧エネルギー“が多く利用されており、全てのエネルギーを考慮したリスクアセスメントが求められます。

本書では、油空圧エネルギーによる労働災害のリスク低減方策のガイドとなる国際規格や

リスクアセスメントの方法、リスク評価のポイントなど全96ページの大ボリュームで紹介します。

【機械安全とは?】

“作業者のミスや誤操作“、”機械自体の故障“があっても、

それらのリスクを見越した設備設計をすることで労働災害(機械災害)のリスクを低減する考え方です。

【掲載内容】

■油空圧安全に関する国際規格

■安全構築プロセス

■リスクアセスメント

■安全機能の選定

■空気圧安全弁の選定

■油圧安全機能の選定

■安全設計

■設計検証 等々 (詳細を見る)

◆詳しくはカタログをダウンロードのうえご連絡ください。

このカタログについて

| ドキュメント名 | 油空圧機械 安全ガイドブック |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 6.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ロス・アジア株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

流体機械

安全ガイドブック

ROSS CONTROLS

Page2

流体機械安全ガイドブック

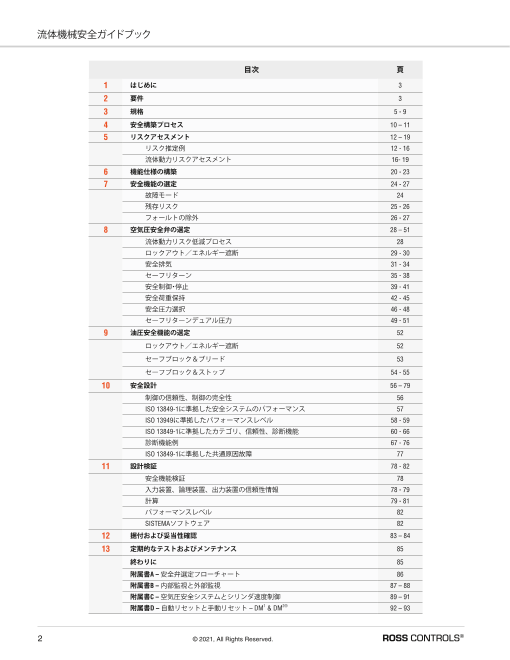

目次 頁

1 はじめに 3

2 要件 3

3 規格 5 - 9

4 安全構築プロセス 10 – 11

5 リスクアセスメント 12 – 19

リスク推定例 12 - 16

流体動力リスクアセスメント 16- 19

6 機能仕様の構築 20 - 23

7 安全機能の選定 24 - 27

故障モード 24

残存リスク 25 - 26

フォールトの除外 26 - 27

8 空気圧安全弁の選定 28 – 51

流体動力リスク低減プロセス 28

ロックアウト/エネルギー遮断 29 - 30

安全排気 31 - 34

セーフリターン 35 - 38

安全制御・停止 39 - 41

安全荷重保持 42 - 45

安全圧力選択 46 - 48

セーフリターンデュアル圧力 49 - 51

9 油圧安全機能の選定 52

ロックアウト/エネルギー遮断 52

セーフブロック&ブリード 53

セーフブロック&ストップ 54 - 55

10 安全設計 56 – 79

制御の信頼性、制御の完全性 56

ISO 13849-1に準拠した安全システムのパフォーマンス 57

ISO 13949に準拠したパフォーマンスレベル 58 - 59

ISO 13849-1に準拠したカテゴリ、信頼性、診断機能 60 - 66

診断機能例 67 - 76

ISO 13849-1に準拠した共通原因故障 77

11 設計検証 78 - 82

安全機能検証 78

入力装置、論理装置、出力装置の信頼性情報 78 - 79

計算 79 - 81

パフォーマンスレベル 82

SISTEMAソフトウェア 82

12 据付および妥当性確認 83 – 84

13 定期的なテストおよびメンテナンス 85

終わりに 85

附属書A – 安全弁選定フローチャート 86

附属書B – 内部監視と外部監視 87 – 88

附属書C – 空気圧安全システムとシリンダ速度制御 89 – 91

附属書D – 自動リセットと手動リセット – DM1 & DM2® 92 – 93

2 © 2021, All Rights Reserved. ROSS CONTROLS®

Page3

流体機械安全ガイドブック

1 はじめに

本書では、流体動力安全ソリューションを実装するための安全要件について概説します。 これには、安全設計および実装プロセスの

概要と共に、規格要件、リスクアセスメント方法およびリスク低減策の内容確認が含まれます。

2 要件

機械には1つとして同じものはありません。この文書で例として紹介するリスク低減策だけでは、すべてのケースをカバーするのに

十分でないかもしれず、追加のリスク低減策が必要となる場合があります。このガイドブックでは、追加策の同定を手助けするプ

ロセスについても説明しています。

「機械事故から人員を守る」ことは、現代の機械安全指令を推進する原動力となっています。企業が従業員

のために安全な職場を維持するのは、罰金や訴訟が怖いからと言うことももちろんありますが、世界各地

には、企業に安全な職場の維持を求める法的要件が存在します。中でもEU向けの機械指令と米国向けの

OSHAは、最もよく引き合いに出される安全要件の2つです。

機械指令とOSHAの要件は、法制度が異なるため詳細が異なりますが、全体としてはどちらにおいても「機

械の動作」「オペレータのタスク」「オペレータが機械に直接触れて作業する際に起こるリスク」に対する最

適な機械安全ソリューションについて、OEMとエンドユーザの協力が求められています。機械指令は機械

サプライヤに責任を負わせる一方、OSHAでは最終的な責任はエンドユーザにあるとしています。

機械指令要件またはOSHA要件に関する追加情報については、以下のリンクをご使用ください。

Machinery Directive 2006/42/EC - https://eur-lex.europa.eu

OSHA CFR 29 Part 1910 - https://www.osha.gov

機械指令は、最終的に、特定のコンポーネントと機械に、指令の要件を満たしていることを示すCEマークを付けることを要求して

います。CEマークを適用するには、製造業者は特定の要件が満たされていることを示す文書を含む「技術ファ

イル」を所有していなければなりません。

技術ファイルには、次の情報を含める必要があります。

• 装置の説明。通常、ブロック図を添付します。

• 配線・回路図

• 一般配置図

• 参照規格一覧

• リスクアセスメントおよび規格に準拠したアセスメントの記録

• 制御計画の説明

• 重要なサブアセンブリのデータシート

• パーツリスト

• マークおよびラベルの写し

• 指示書の写し(ユーザ、メンテナンス、据付)

• 試験報告書

• 品質管理・試運転手順

• 適合宣言書

www.rosscontrols.com 3

Page4

流体機械安全ガイドブック

機械や機械コンポーネントの製造業者に適用されるその他の公表されている指令には、「電気・電子工学」や「機械工学」に関する指令

があります。

電磁両立性(EMC)指令2014/30/EU

防爆機器(ATEX)指令2014/34/EU

電気・電子工学 低電圧指令(LVD)2014/35/EU

無線機器指令(RED)2014/53/EU

特定有害物質使用制限(RoHS)指令2011/65/EU

防爆機器(ATEX)指令2014/34/EU

機械工学および輸送手段 圧力機器指令(PED)2014/68/EU

簡易圧力容器指令(SPVD)2014/29/EU

機械指令およびOSHA規制の用語は、性質上、曖昧になる傾向があります。 言い換えれば、これらの規制は規範的なものではなく、

準拠するために従うべきプロセスを簡単に定義するものです。 車両基地、製鉄所、製紙工場、食品加工施設など、機械とリスクが大

きく異なるさまざまな適用事例において等しい効果を発揮するような特定のソリューションや装置、方法を規定することは不可能

です。こうした規制の非規範的な性質によって、ソリューションの構築には柔軟性が出るかもしれませんが、その一方で、より具

体的なガイダンスを求めている企業にとっては非常にもどかしいものになる可能性もあります。そのガイダンスを与えてくれるの

が安全規格です。

機械指令は、機械の設計および構造に影響を与える安全上の必須要件を定義します。一方、規格は、規制で定められた安全衛生要

件を満たす機器を製造するために専門家が必要とする技術仕様を規定しています。欧州指令に関連する規格は、まさにその指令に

整合されています。整合規格に従うと「見なし適合」となり、機械製造業者はCEマークを付けることができます。

4 © 2021, All Rights Reserved. ROSS CONTROLS®

Page5

流体機械安全ガイドブック

3 規格

規格には、機械指令およびOSHAに記載されている法的要件に関する推奨されるプロセス、手順および情報が記載されています。規

格は、主にエンドユーザやOEM、コンポーネントサプライヤなど、その規格に既得権を持つ企業や組織によって作成されます。よ

く引き合いに出される標準化団体は次のとおりです。

• ISO(国際標準化機構)

• IEC(国際電気標準会議)

• ANS(I 米国国家規格協会)

• NFPA(全米防火協会)

• NFPA(米国流体動力協会)

• CSA(カナダ規格協会)

• UL(アメリカ保険業者安全試験所)

世界の規格には他に次のようなものがあります。

• EN(ヨーロッパ)

• DIN(ドイツ)

• JIS(日本)

• NR(ブラジル)

• AS(オーストラリア)

• GB(中国)

• その他各国に多数

特定の規格について論じる前に、「規格を読む」ということについていくつかのポイントを押さえておくことが重要です。

• 多くの場合、規格はそれぞれ他の規格と依存関係にあります。例えば、ある規格で「リスクアセスメントが必要である」と言及さ

れている場合に、それをどのように行うかについての具体的な指示に関しては、別の規格を参照していることがあります。規格

には、その規格と連携して機能する「引用規格」のリストが記載されています。 また、「参考文献」の記載もあるかもしれません。

こうした規格や文書が役立つかどうかは、機械やアプリケーションによって異なります。

• 「sha(ll しなければならない)」という用語は、その記述が要件であることを示し、「should(する必要がある)」という用語は、それが

グッドエンジニアリングプラクティスであることを意味します。

• 附属書は、規格文書に関連する重要な資料となりますが、規格の拘束力のある部分ではありません。

www.rosscontrols.com 5

Page6

流体機械安全ガイドブック

規格のタイプ

規格が非常に役立つ理由は、安全システムの特定の側面または特定のタイプの機械に対して、より詳細な要件と勧告が出せるよう

に作成されているからです。

規格は3つのタイプに分類されます。

タイプA、タイプB、タイプCの規格があります。

タイプA規格(基本規格)にはISO 12100やANSI B11.0などがあり、すべての機械類に適用できる基本的な概念、設計の原則、および

一般的な側面を扱います。

タイプB規格(一般的安全規格)は、1つまたは複数の安全側面、またはさまざまな機械類で使用できる1つまたは複数のタイプの保護

装置を扱います。

• タイプB1規格は、特定の安全側面(安全距離、表面温度、騒音など)を扱います。

• タイプB2規格は、保護装置(両手操作、インターロック装置、感圧装置、安全防具など)を扱います。

タイプC規格(機械類の安全規格)は、特定の機械または機械グループに関する詳細な安全要件を扱います。空気圧プレスを対象とす

るISO 16092-4などがそれにあたります。

国際安全規格のレベル

すべての機械類に適用できる基本的な安全規格。

タイプA タイプA規格は次のような項目を扱います。

基本規格 • 基本概念

• 設計の原則

• 一般的な側面

幅広い機械類に適用できる規格。 A

タイプBは、B1とB2の2つのカテゴリに分類されます。

B1 – 特定の安全側面:

B1

• 安全距離

タイプB • 表面温度 B2

アプリケーション規格 • 騒音

B2 – 安全関連装置:

• 両手操作

• インターロック装置 C

• 感圧装置

• 安全防具

特定の機械類に適用される規格。

タイプC • 単一タイプの機械または機械グループを対象とする垂

特定機械規格 直規格

• タイプAおよびBの規格を使用してタイプC規格を作成

タイプC規格は、特定の機械タイプに使用されなければなりません。タイプC規格の要件の一部を実装するために、タイプAおよびBの

規格が使用されることもあります。例えば、安全インターロックがプラスチックブロー成形機で使用されていて、プラスチックブロー

成形機はタイプC規格の対象であるけれども、安全インターロックの実装方法についてはそれを記載したタイプB規格の細目が使用され

ている場合などはそれにあたります。タイプAおよびBの規格は、タイプC規格が存在しないどのような機械にも使用されます。

タイプAおよびBの規格は、安全構築プロセスの概要を示しており、世界の他の多くの規格で頻繁に参照されています。以下に列挙され

ている規格は、完全な機械安全ソリューションを実装するために、タイプAおよびBの規格をよく使用しているものです。

OSHA/NFPA/NEMA規格(工場や施設が米国にある場合)

• 29CFR 1910.212 すべての機械に関する一般要件

• 29CFR 1910.147 危険なエネルギーの制御

• 29CFR 1910.213-218 機械固有の規格(タイプC規格)

• 29CFR 1910.219 機械式動力伝達装置

• 29CFR 1910.303-308 電気的安全性

• 29CFR 1910.333 電気安全作業慣行

• 29CFR 1910.95 職業性騒音暴露

6 © 2021, All Rights Reserved. ROSS CONTROLS®

Page7

流体機械安全ガイドブック

ANSI規格(工場や施設が米国にある場合)

• ANSI/NFPA 70:米国電気工事規程 - 2020

• ANSI/NFPA 70E:職場の電気安全基準 - 2021

• ANSI/NFPA 79:産業機械電気規格 - 2021

• ANSI Z535.1 – 2017:安全色

• ANSI Z535.2 – 2011:安全標識

• ANSI Z535.4 – 2011:製品安全標識およびラベル

• ANSI B11.0 – 2020:機械類の安全性

• ANSI B11.19 – 2019:リスク低減策のパフォーマンス要件: 安全防護およびその他のリスク低減手段

• ANSI B11.20 – 2017:統合製造システムの安全要件

• ANSI B11.26 – 機器の機能安全:ISO 13849-1を使用した安全制御システムの設計に関する一般原則

• ANSI/ASME B20.1 – 2018:コンベヤおよび関連機器の安全規格

• ANSI/PMMI B155.1 – 2016:包装機械の安全要件

• ANSI/RIA 15.06 – 2012 – 産業用ロボットおよびロボットシステム – 安全要件

• ANSI Z244.1 – 2016:危険なエネルギーの制御、ロックアウト、タグアウトおよび代替方法

CSA規格(工場や施設がカナダにある場合)

• CSA Z142:2010 – パワープレス操作規定:健康、安全および安全防護の要件

• CSA Z432:2016 – 機械の安全防護

• CSA Z434:2014 – 産業用ロボットおよびロボットシステム

• CSA Z460:2013 – 危険なエネルギーの制御 – ロックアウトおよびその他の方法

国際規格

• ISO 12100:2010:機械類の安全性 – 設計のための一般原則 – リスクアセスメントおよびリスク低減

• ISO 13850:2015 機械類の安全性 – 非常停止装置 – 機能的側面および設計の原則

• ISO 13851:2019 機械類の安全性 – 両手操作装置 – 機能的側面および設計原則

• ISO 13854:2017 人体部位が押しつぶされることを回避するための最小すきま

• ISO 13857:2019 機械類の安全性 – 危険区域に上肢および下肢が到達することを防止するための安全距離

• ISO 13849-1:2015 制御システムの安全関連部 – 第1部:設計のための一般原則

• ISO 13849-2:2012 制御システムの安全関連部 – 第2部:妥当性確認

• ISO 13855:2010 機械類の安全性 – 人体部位の接近速度に基づく保護装置の位置決め

• ISO 13856:2015 機械類の安全性 – 圧力検知保護装置

› 第1部:マットおよびフロア

› 第2部:エッジおよびバー

› 第3部:バンパ

› 第4部:圧力検知バリア

• ISO 14118:2017 機械類の安全性 – 予期しない起動の防止

• ISO 14119:2013 機械類の安全性 – ガードと共同するインターロック装置 – 設計および選択のための原則

• ISO 14120:2015 固定式および可動式ガードの設計および製作

• EN 61496:2020 機械類の安全性 – 電気感光性保護機器(第1部、第2部、第3部、第7部)

国際電気標準会議規格(IEC)

• IEC 60204-1:2016 機械類の安全性 – 機械の電気機器

• IEC 60529:1989/AMD2:2013/COR1:2019 電気機械器具の外郭による保護等級

• IEC 61508:2010 機能安全電気・電子・プログラマブル電子安全関連システム

• IEC 62061:2016 機械類の安全性 – 安全関連の電気・電子・プログラマブル電子制御システムの機能安全

www.rosscontrols.com 7

Page8

流体機械安全ガイドブック

規格の整合化および相違

規格がずらりと並んでいると当惑されるかもしれませんが、重要なのは「規格に従う」ことは、「現地の規制に準拠した機械について

のリスクを許容範囲に収めるプロセスに従う」ことと同義だと理解することです。機械指令とOSHAではリスクアセスメントが要求

されていますが、その方法については言及されていません。機械指令に整合されている規格を使用すると、「見なし適合」となります。

また、ISO 12100かANSI B11.0を選択して、いずれかの規制の要件を満たすということもできます。 機械指令では、ISOの使用は要求

されておらず、またOSHAでもANSIの遵守は要求されていません。

そうは言っても、各種規格では同じ用語が使用されており、同じ要件も多くあります。実際、多くの同じ企業や個人が複数の標準委員

会に参加しています。それは、現地の法的要件を満たしながら規格に統一性を持たせることが重要であると考えているためです。各

種規格の類似性がどのように増しているのか、ISO 4413や4414などが世界でどのように整合されているのか、その一例を以下に示しま

す。

安全規格は、世界中で同様の流れをたどり、その内容も類似しています。

欧州機械指令 OSHA機械安全

2006/42/EC CFR 29: Part 1910.147

機械類の安全性 - リスクアセスメントとリスク低減 機械類の安全性 - リスクアセスメントとリスク低減

EN/ISO 12100 ANSI B11.0

機械安全 - エネルギー遮断のための原則 機械安全 - 危険なエネルギーの制御

ISO 14118 ANSI Z244.1

機械安全 - 制御システムの 機械安全 - EEPE S B11.19 リスク低減策、安全防護および

安全関連部 制御システムの機能安全 その他のリスク低減手段のパフォーマンス要件

EN/ISO 13849-1 EN/ISO 62061

空気圧安全 – EN/ISO 4414 EN/ISO 4414およびEN/ISO 4413のNFPA

油圧安全 – EN/ISO 4413 (米国流体動力協会)による採用

機械安全 - 機械の電気機器 機械安全 - 機械の電気機器

IEC 60204-1 ANSI/NFPA 79

8 © 2021, All Rights Reserved. ROSS CONTROLS®

Page9

流体機械安全ガイドブック

流体動力固有の規格

流体動力安全設計に関する2つの基本規格は次のとおりです。

¾ ISO 4413 油圧-システムおよびその機器の一般規則および安全要求事項

¾ ISO 4414 空気圧-システムおよびその機器の一般規則および安全要求事項

上記の規格は、NFPA( 米国流体動力協会)によって採用されています。 これらの規格に従うことで、ユーザはEU、米国、およびその

他のいくつかの国の規制の要件を満たすことができます。 ただし、これらは「十分に吟味された」慣行を定義する基本的な規格です。

こうした規格は、流体動力の安全コンポーネントやシステムの設計に関しては何も規定していません。 ただし、引用規格として、リ

スクアセスメントとリスク低減についてはISO 12100を、設計と実装についてはISO 13849-1を挙げています。

ISO 4414:2010とISO 4413:2010には同一の一般要件があります

5 一般規則および安全要件

5.1 一般

5.1.1 機械用の空気圧または油圧システムを設計する際には、意図されたすべての操作とシステムの使用を考慮しなけ

ればなりません。例えば、ISO 14121-1(ISO 12100:2010に置き換えられました)に準拠したリスクアセスメントを実行

して、システムが意図したとおりに使用された場合に起こり得る、予測可能なシステム関連のリスクを同定しなけれ

ばなりません。合理的に予見可能な誤使用によって危険源が発生してはなりません。同定されたリスクは設計によっ

て排除されなければならず、これが実行不可能な場合は、ISO 12100で定められた階層に従って、そのようなリスクに

対する安全装置(第一優先)または警告(第二優先)を組み込まなければなりません。

注:この国際規格は、流体動力システムのコンポーネントの要件を規定しています。こうした要件の一部は、システム

がインストールされている機械に関連する危険源に左右されます。したがって、空気圧または油圧システムの最終的

な仕様と構造は、リスクアセスメントおよび購入者とサプライヤの間の合意に基づく必要があるかもしれません。

5.1.2 制御システムは、リスクアセスメントに基づいて設計されなければなりません。この要件は、ISO 13849-1が使用さ

れれば満たされます。

ISO 13849-1には、流体動力の安全性に関する2つの具体的な記述があります。

1 適用範囲

空気圧および油圧は、制御システムの安全関連部(SRP/CS)の一部です。

5.1 安全機能の仕様

必要に応じて、特性および安全機能の要件は、異なるエネルギー源での使用に適合させなければなりません。 表8およ

び9に記載されている参考文献の大部分は電気規格に関連しているため、他の技術(油圧、空気圧など)の場合は、該当

する要件を適合させる必要があります。

Per ANSI B11.0

7.2 安全機能を実行する制御システム

一部のリスク低減策には、制御装置のシステムによって遂行/実行される安全機能が含まれます。安全機能を担う制

御システム要素は、制御システムの安全関連部(SRP/CS)と見なされます。

参考注記1:SRP/CSは、電気式、電子式、油圧式、空気圧式、あるいはこれらの任意の組み合わせとすることができ

ます(ISO 13849-1およびANSI B11.26を参照)。SRP/CSは、センサ、論理ソルバ、およびアクチュエータで構成され

る場合があります。

7.2.3 停止機能

空気圧、油圧、または機械要素が安全停止機能に組み込まれている場合、回路設計とコンポーネントの選択は、要求

される安全パフォーマンスレベルに適している必要があります。

流体動力出力装置は制御システムの安全関連部の一部であり、安全機能が対処している危険源に必要とされるリスク低減レベルを

満たさなければならないことは明らかです。 以下では、ISO 12100、ANSI B11.0、ISO 13849-1、ANSI B11.19、およびANSI Z244を使

用して、安全システムを設計するプロセスを紹介します。

www.rosscontrols.com 9

Page10

流体機械安全ガイドブック

4 安全構築プロセス

コンポーネントや機器のグローバルサプライヤの多くは、推奨する安全構築プロセスまたはライフサイクルを提供し、機械の安全

ソリューションを構築・実装するという系統的アプローチを通して顧客やユーザにアドバイスを与えています。適用安全規格の要件

に従う6段階の構築プロセスを以下に示します。

機械類の安全構築:系統的構築プロセス

• タスクと危険源のすべての組み合わせについてのリスクアセスメント

ステップ1 リスクアセスメント • 流体動力のリスクに対する圧力と力の分析

• 各危険源に対するシステムの要求パフォーマンスレベルの同定

• 各危険源に対するジョブタスクタイプの同定

ステップ2 機能仕様構築 • 機能上のニーズの同定

• 軽減技術の同定

• 要求される安全機能の同定

ステップ3 軽減装置の選択 • 電力、機械力、流体動力、およびすべての危険なエネルギー源に対して

• 電力、機械力、および流体動力の設計に対して

ステップ4 安全設計 • 達成されたパフォーマンスレベル(PLa)が要求パフォーマンスレベル

(PLr)を上回るまたは満たすことを確認するための設計検証計算

• 製造業者による据付プロセスと手順

ステップ5 据付&妥当性確認 • 各安全機能が意図したとおりに動作することの妥当性確認

• 妥当性確認には、必ずフォールト注入テストと機能テストを含める

ステップ6 セーフティコンポーネントの定期的 • 製造業者の要件に準拠したメンテナンスの実施

なテストとメンテナンス • 各安全機能のテストを毎年実施

10 © 2021, All Rights Reserved. ROSS CONTROLS®

Page11

流体機械安全ガイドブック

ANSI B11.0は、コンポーネントサプライヤ、機械サプライヤ、およびエンドユーザの責任を定義するアプローチを採用しており、

機械のライフサイクル全体での協力を推奨しています。協力することで、リスクが適切に評価され、最終的には許容可能なレベル

にまで低減されるようになります。協力すれば、すべての残存リスクが設計から実装にわたる一連のつながり全体からエンドユー

ザにいたるまで効果的に伝達され、適切に処理できるようになるプロセスを関係者は計画・実装できるようになります。

ANSI B11.0 図5:機械のライフサイクル責任の例

サプライヤ ユーザ

機械のコンセプトデザイン 職場のコンセプトデザイン

潜在的な協力

予備的リスク 予備的リスク

機械の設計 職場の設計

潜在的な協力

詳細なリスク 詳細なリスク

アセスメント アセスメント

組立 組立/統合

潜在的な協力

リスクアセスメント リスクアセスメント

購入

機械の設計 機械の設計

潜在的な協力

リスクアセスメント リスクアセスメント

運転・運用・保守

進行中のリスク

アセスメント

後付け

手直し

対象を絞ったリスク

アセスメント

廃棄

リスクアセスメント

www.rosscontrols.com 11

Page12

流体機械安全ガイドブック

5 リスクアセスメント

• タスクと危険源のすべての組み合わせについてのリスクアセスメント

• 流体動力のリスクに対する圧力と力の分析

• 各危険源に対するシステムの要求パフォーマンスレベル(PLr)の同定

リスクアセスメントは、機械の安全防護の基本です。安全システムの目標は、リスクを許容可能なレベルまで低減することであり、

ここでいう「リスク」は「タスクと危険源との組み合わせ」として定義されています。リスクアセスメントとリスク低減が適切に実施

されれば、安全システムは機械と統合され、従業員は危険なく機械に近づいて、安全にしかも煩わしさを感じずに必要なタスクを

遂行できるようになります。煩わしい安全システムは、便宜性と生産性の名の下に無視されたり避けられたりする可能性が高いです。

また、リスク低減策は新たな危険源を生み出してはなりません。

リスクアセスメントプロセスには、機械固有のリスクや、そのようなリスクにさらされてしまうことになるタスクを分析するステッ

プが含まれ、最終的には結果の文書化の他にリスク低減方法の適用までが含まれます。さらに、プロセス全体は、タスクと危険源

のすべての組み合わせが「危害のひどさ」「頻度」「回避の可能性」について評価される反復プロセスとして見なされる必要があります。

リスクアセスメントの結果は、リスク低減策が満たさなければならないカテゴリやパフォーマンスレベルの勧告となります。

残存リスクが許容可能(容認可能)であると見なされない場合は、このプロセスを繰り返して、どのような追加低減策の適用が必要

かを突き止める必要があります。ただし、リスクアセスメントでは、合理的な経済的制限内ですべてのリスクを排除または低減で

きるわけではないことも考慮に入れています。残存リスクが許容可能であると判断されるかどうかは、最終的にはエンドユーザの

責任です。

リスクアセスメント実施に向けた最良のアプローチは、チームとして「どのようなタスクを行う必要があるのか」や「どのような危険

源が存在するのか」についてさまざまな意見を取り入れられるようにすることです。チームには技術者、管理者、安全担当者、その

他有益な意見や情報を提供できる従業員とともに、保守担当者だけでなく、オペレータも含める必要があります。また、「部外者」を

チームに招くことも検討する必要があります。こうした人材は、その人たちを招かなければチームに欠けているかもしれない特定の

安全に関する専門知識をプロセスにもたらすことができるからです。ANSI B11.0:2020には、機械のサプライヤとユーザが担う責任

のリストが記載されており、潜在的な協力ポイントが勧告されています。現在、機械製造業者には、アセスメントをユーザと共有す

る責任があります(新しい機械または再組み立てされた機械の場合)。これまで、機械の安全性についてはユーザだけが責任を担って

いました。アセスメントプログラムが最初に適切に構成されていれば、リスクアセスメントを行うことで、以前は見落とされていた

危険源やこれまではどの規格にも取り上げられていなかったために存在が容認されていた危険源が同定されます。アセスメントは、

人的被害にとどまらず、機械や他の会社の資産への損害、および環境への損害にも適用できるよう範囲を広げる必要があります。こ

れにより、より安全で効率的な職場が実現します。しかしこれは、製造業者がすべてのリスクを排除できるという意味ではありませ

ん。製造業者は、あらゆる残存リスクを同定してエンドユーザに伝達する必要があります。

12 © 2021, All Rights Reserved. ROSS CONTROLS®

Page13

流体機械安全ガイドブック

ISO 12100およびANSI B11.0に準拠したリスク推定手順

ISO 12100およびANSI B11.0は、リスク推定とリスク低減からなるリスクアセスメントプロセスの指針を示しています。 以下のフ

ローチャートは、ISO 12100およびANSI B11.0のリスクアセスメントプロセスの概要を示しています。 わずかに異なって見えます

が、2つのプロセスはほぼ同じです。

スタート

1.アセスメントの準備と

機械類の制限の同定 箇条5に準拠したリスクアセスメント 制限の設定

(5.3を参照)

この反復的なリスク低減プロセスは、 2.タスクと危険源の同定

危険源の同定 使用条件ごとに、「危険源」「危険な状況」について

(5.4および附属書Bを参照) 個別に実行しなければなりません。 はい

リスク分析 タスクの 3.初期リスクのアセスメント

リスク推定(5.5を参照)

再評価 リスクスコアリングシステム

リスク評価(5.6を参照) いいえ 他の

危険源は発生

していますか? 4.. リReスdクucのe 低Ris減k

リスクは Hハazザarーd ドCo対n策troのl H階ie層ra構rc造hy

適切に低減されて はい 文書化

いますか? END

(箇条6を参照) (箇条7を参照)

5.残存リスクのアセスメント

いいえ リスクスコアリングシステム

反復プロセスの各ステップ:リスク推定、

リスク評価、該当する場合はリスク比較

危険源を はい

取り除くことは 6.

可能ですか? いいえ

ステップ1 残存リスクは

許容可能?

いいえ

本質的に安全な設計手段 意図した

によってリスクを低減する。 リスク低減は はい

(6.2を参照) 達成されて 新しい危険源?

本質的に いますか? 次の危険源?

安全な設計手段に はい

よってリスクを低減

することは可能 いいえ

7.ソリューションの妥当性確認

ですか?

いいえ

ステップ2 8.結果/文書化

安全装置・ 安全防護による

保護装置によって リスクの低減 意図した

はい リスク低減は はい

リスクを低減する アセスメント完了

ことは可能 補完的な 達成されて

ですか? 保護対策の実施 いますか?

(6.3を参照)

いいえ いいえ

ステップ3

意図した

はい 制限を再指定 いいえ 使用情報による リスク低減は はい

できますか? リスク低減 達成されて

(6.4を参照) いますか?

いいえ

ISO 12100 ‒ リスクアセスメントプロセス ANSI B11.0 ‒ リスクアセスメントプロセス

ステップ1は、機械類およびアセスメントの制限と範囲を同定することです。

ステップ2は、タスクとそれに関連する危険源を同定することです。 これには、「危害を被る人」「その人が行うタスク」「その人

がさらされる危険源」が含まれます。 安全システムの流体動力部分に関連する危険源を見逃さないことが重要です。

ステップ3には、どのレベルのリスク低減が必要かを見極めるための初期リスクの推定が含まれます。

利用できるリスクアセスメント推定ツールは多数あります。自分に最適なものを選択することは重要なステップです。以降のセク

ションでは、広く使用されているリスク推定ツールの例をいくつかご紹介します。

www.rosscontrols.com 13

Page14

流体機械安全ガイドブック

ANSI B11.0 リスク推定の例

以下に示すANSI B11.0リスク推定マトリックスでは、同定されたリスクをスコア化するために「危害のひどさ」と「確率」を使用します。危害

のひどさと発生確率の両方について、それぞれ4つの選択肢があります。 これらは、ANSI B11.0のセクション6.4.2で定義されています。

• 破局的 – 死亡または永久的な廃疾傷害または疾患(職場復帰不能)

• 深刻 – 重度の衰弱性の傷害または疾患(ある時点で職場復帰可能)

危害のひどさ

• 中等度 – 応急処置以上のものを必要とする重大な傷害または疾患(同じ仕事に戻ることができる)

• 軽微 – 傷害なし、または応急処置のみを必要とする軽傷(労働時間の損失はほとんどまたは全くなし)

• 非常に高い – ほぼ確実に発生

確率 • 高い – 発生する可能性がある

• 低い – 発生しそうにない

• 非常に低い – 発生する可能性はゼロに近い

表2 – リスクスコアリングシステムの例

危害のひどさ

危害の発生確率

破局的 深刻 中等度 軽微

非常に高い 高 高 高 中

高い 高 高 中 低

低い 中 中 低 無視できる

非常に低い 低 低 無視できる 無視できる

ISO 13849-1 リスク推定の例

ISO 13849-1には、要求パフォーマンスレベルを同定するための独自の方法があります。 2つではなく3つの要素があります。「危害

のひどさ」「曝露の頻度」「回避の可能性」です。ただし、各要素に対して2つの選択肢しかありません。 このリスク推定ツールが定め

る要求パフォーマンスレベル(PLr)にはa、b、c、d、eがあります。

低

P1 PLr = a

F1

S1 P2

P1 PLr = b

F2

1 P2

P1 PLr = c

F1

P2

S2 P1 PLr = d

F2

P2 PLr = e

高

ISO 13849-1における安全機能の要求パフォーマンスレベル(PLr)を同定するリスクグラフ

記号解説: リスクパラメータ:

1 スタートポイント S 危害のひどさ

L 低リスク S1 軽症(通常、回復可能な傷害)

H 高リスク S2 重症(通常、回復不可能または死亡)

PLr 要求パフォーマンスレベル F 危険源にさらされる頻度または時間

F1 まれから低頻度、またはさらされている時間が短い

F2 高頻度から連続、またはさらされている時間が長い

P 危険源の回避可能性、または危害を抑える可能性

P1 ある条件では可能

P2 めったにできない

14 © 2021, All Rights Reserved. ROSS CONTROLS®

Page15

流体機械安全ガイドブック

ANSI/RIA TR15.306 リスク推定の例

ANSI/RIA TR15.306では、ANSI B11.0とISO 13849-1の両方の方法に類似したハイブリッドアプローチを使用して、要求パフォーマ

ンスレベルと要求されるカテゴリを同定します。 ISO 13849-1の方法論のように3つの要素がありますが、結果的にはANSI B11.0の

アプローチに類似した用語が使われています。

パフォーマンス要件を定義するために表が別途使用されるところは、ANSI B11.0の方法論によく似ています。

表12 – RIA TR R15.306 リスクレベル同定マトリックス

危害のひどさ 危険源への曝露 危険源の回避 リスクレベル

E0 - 防止

A1 - 可能性が高い 無視できる

S1 - 軽微 E1 - 低

A2/A3 - 可能性が低い/可能性がない

E2 - 高 低

E0 - 防止

E1 - 低

S2 - 中等度 A1 - 可能性が高い 中

E2 - 高

A2/A3 - 可能性が低い/可能性がない 高

E0 - 防止

低

E1 - 低

S3 - 深刻 A1/A2 - 可能性が高い/可能性が低い 高

E2 - 高

A3 - 可能性がない 非常に高い

SRP/CSの最低要件

リスクレベル

PLr 構造カテゴリ

無視できる c 1

低 c 2

中 d 2

高 d 3

非常に高い e 4

www.rosscontrols.com 15

Page16

流体機械安全ガイドブック

ANSI B11.26 リスク推定の比較

ANSI B11.26の表16を使用して、ANSI B11.0およびISO 13849-1の「カテゴリ」と「パフォーマンスレベル」について要求されるシステ

ムパフォーマンスを比較することができます。

リスク低減

リスクレベル

ANSI B11.26 ANSI B11.0

Bの要件と「十分に吟味された」安全原則の使用が適用されなければ 継続的なセルフチェックを

なりません。安全関連部については、当該部のいずれかに単一の 伴う冗長性(例:継続的な監

フォールトが生じても安全機能が失われず、その単一のフォールト 視を伴うデュアルチャネル)

最高 が安全機能に対する次の要求時またはその前に検出されるように設 3または4 dまたはe

計されなければなりません。また、検出が不可能な場合には、検

出されないフォールトが蓄積しても安全機能が失われないように設

計されなければなりません。

Bの要件と「十分に吟味された」安全原則の使用が適用されなけれ 起動時のセルフチェックを

ばなりません。安全関連部については、当該部のいずれかに単一 伴う冗長性(例:サイクルご

中/高 のフォールトが生じても安全機能が失われず、合理的に実行可能 とや起動時の監視を伴う

な場合は常にその単一のフォールトが検出されるように設計され デュアルチャネル) 3 cまたはd

なければなりません。

Bの要件と「十分に吟味された」安全原則の使用が適用されなけれ 手動でチェックできる冗長性

低/中 ばなりません。安全機能は、機械制御システムによって適切な間 (例:オプションの手動監視 2 b、c、

隔でチェックされなければなりません。 を伴うデュアルチャネル) またはd

Bの要件が適用されなければなりません。「十分に吟味された」コン シングルチャネル

最低 ポーネントと「十分に吟味された」安全原則を使用しなければなりま 1 b

せん。

SRP/CSやそれらの保護具、ならびにそれらのコンポーネントは、

無視できる 予想される影響に耐えられるように、関連規格に従って設計され、

構築され、選択され、組み立てられ、組み合わせられなければな B a

りません。基本的な安全原則を使用しなければなりません。

流体動力リスクアセスメント

完全で徹底的なリスク推定を行うためには、流体動力装置を考慮しなければなりません。 流体動力装置は、ほとんどのシステムにお

いて最終的な制御要素であり、フォールトが生じた場合には危険源を発生させる可能性があるため、考慮する必要があります。

検討すべき事項:

• 空気圧または油圧システムは動作を引き起こしていますか?

• 空気圧または油圧システムは、ピンチポイント、せん断ポイント、またはパンクポイントの原因になる可能性がありますか?

• 空気圧または油圧をオフにすると、物が動く可能性がありますか?

• 重力は影響を及ぼしますか?

流体動力装置に起因するピンチポイントやせん断ポイント、パンクポイントがある場合、これらの危険源に対処しなければなりま

せん。 システムで使用されているバルブの潜在的な故障モードや、空気圧または油圧システムで使用されている圧力と力に基づく特

定の危険源に関連する危害のひどさを時間をかけて理解してください。

機械のシステム内の各流体動力アクチュエータ(シリンダその他)については、制御方法と適用される圧力について評価し、発生す

る可能性のある力を同定する必要があります。システム内のバルブの制御方式についても調査し、流体動力回路の正常な状態と

フォールトの状態の両方を確認しなければなりません。 また、安全に関する事象が発生した場合に何が起こるかを考慮することも重

要です。ついては、バルブへのエネルギー供給が停止したとき、またはそのときにフォールトが発生した場合に、アクチュエータ

がどのように動作するかを確認することが重要です。

たいていの空気圧システムは80~100ps(i 5.5~6.8バール)の範囲で動作しますが、それより高い場合も低い場合も様々あります。以

下の例は、この一般的な圧力範囲に基づいています。ただし、お持ちの機器でリスクアセスメントを行う場合は、実際のシステム

圧力を考慮することが重要です。多くの方にとっては明らかなことかもしれませんが、油圧に関連する圧力と力は、通常、空気圧

に関連するものよりもはるかに大きいことに注意することが重要です。したがって、この評価は、油圧システムに関しても、空気

圧システム以上にとは言わないまでも、同様に重要です。

16 © 2021, All Rights Reserved. ROSS CONTROLS®

カテゴリ

(ISO

13849-1:1999)

パフォーマン

スレベル(ISO

13849-1:2015)

Page17

流体機械安全ガイドブック

危害のひどさを同定するのに役立つように、ANSI B11.0には許容される力と圧力に関する参考資料が別途用意されています。附属書

Eには「表8 - 危害のひどさの推定」が示されています。これには、火傷、裂傷や切断、骨折、聞こえ、感電などさまざまな危害に対す

る「破局的「」深刻「」中等度「」軽微」の値の参照が含まれます。骨折に関する力と圧力の基準は下記のとおりです。

表8 — 危害のひどさの推定

表8は、力とエネルギーを使用して、危害のひどさが増す可能性を推定する1つの方法を示しています。この参考表は、危害のひどさの評価に関する指標を

示すもので、「事後インシデント」およびテストデータに基づいて作成されています。表中の値(表の下の参考文献から算出)は、危害のひどさの厳密な定義

として使用しないでください。値は、アプリケーション固有のデータや個々の感受性によって異なる場合があります。以下に示す詳細な危害情報の一部は、

既知の危険事象に関する履歴データを評価するのに役立つ場合があります。「この表以外容認できない」というものではないことをご承知おきください。

危害のタイプ 破局的 深刻 中等度 軽微

通常、以下によって引き起こされる、縫

死や失明などの永久的な廃 合または縫合に代わる他の閉鎖を必要

疾傷害を引き起こす可能性 とする頭または顔の裂傷あるいは部分 通常、以下によって引き起 通常、以下によって引

こされる縫合または縫合に き起こされる包帯治療

のある裂傷または切断*。 的な失明。

*例えば、以下の部位の切断: • 飛んでいる投射物。 代わる他の閉鎖が必要な を必要とする軽微・表

裂傷又は切断** 2 5 手 • 静止した鋭いエッジ。 裂傷(顔の裂傷を除く)。 面的な切傷。

• 静止した鋭いエッジ。 • 静止した尖っていな

足 • 尖っていない鋭いエッジ。

腕 通常、以下によって引き起こされる指ま • 尖っていない鋭いエッジ。 い表面。

外部(深い)裂傷(体に • 28kP(a 4psi)未満の荷

下肢 たは足指の切断。

目 • 機械的に動いている鋭いエッジ(回転、 10cm超;5cm超) 重でオフセットされた

尖っていないエッジ。

往復、せん断など)。

通常、特定の試験条件下で297kP(a 43psi) 通常、特定の試験条件

および399.9kP(a 58psi)を超える荷重に 下で297kPa( 43psi)から

骨折2 5 よって引き起こされる腕、脚の長骨の骨 399.9kPa( 58psi)の荷重に 通常、特定の試験条

骨折を起こす力は、 折、あるいは頭蓋骨や脊椎の骨折*。 よって引き起こされる小骨 件下で83kPa( 12psi)か

直径80mm(3.15イン *例: の骨折*。 ら297kPa( 43psi)の荷

チ)のロードセルを用 • 足首 *例: 重によって引き起こさ

いて、150N(33.7lbf)、 399.9kP(a 58psi) • 脚(大腿骨と下腿) • 四肢(指、つま先、手、足) れる挫傷および皮膚の

400N(89.9lbf)、およ 脊柱の骨折など。 • 股関節部 • 手首 擦過傷。通常、特定

び2000N(449.6lbf)で • 大腿部 • 腕 の試験条件下で83kPa

の痛みと骨折の閾値 • 頭蓋骨 • 肋骨 (12psi)未満の動的荷

を同定した文献調査 • 脊椎(軽度の圧迫骨折) • 胸骨 重によって引き起こさ

から得ています。 • あご(重度) • 鼻 れる身体的兆候はあり

• 喉頭 • 歯 ません。

• 多発肋骨骨折 • あご

• 胸部の血液または空気 • 眼の周囲の骨

下図の色分けは、圧力と力に基づくANSI B11.0のリスクレベルに対応しています。

破局的 深刻 中等度 軽微

アクチュエータに供給される圧力は文字通り駆動力であり、圧力が高いほど、アクチュエータがワークピース(および関連するピン

チポイントなど)に加えることができる力が大きくなります。下の図表は、標準サイズのシリンダがさまざまな圧力でどれだけの力

を発生させられるかを示しています。

シリンダボア径 面積 力 ニュートン lbf

平方イ シリンダボア径 面積 力 ニュートン (N)

インチ ン mm mm2

チ 15 psi 30 psi 45 psi 80 psi 100 psi 150 psi 1バール 2バール 3バール 5.5バール 7バール 10バール

0.75 0.44 7 13 20 35 44 66 20 314.16 31 63 94 173 220 314

1 0.79 12 24 35 63 78 118 25 490.87 49 98 147 270 344 491

1.25 1.23 18 37 55 98 123 184 32 804.25 80 161 241 442 563 804

1.5 1.77 27 53 80 141 177 265 40 1256.64 126 251 377 691 880 1257

2 3.14 47 94 141 251 314 471 50 1936.49 196 393 589 1080 1374 1963

2.5 4.91 74 147 221 393 491 736 63 3117.24 312 623 935 1714 2182 3117

3 7.07 106 212 318 565 707 1060 80 5026.54 503 1005 1508 2765 3519 5027

4 12.57 188 377 565 1005 1257 1885 100 7853.98 785 1571 2356 4320 5498 7854

4.5 15.90 239 477 716 1272 1590 2386 125 12271.84 1227 2454 3682 6750 8590 12272

5 19.63 295 589 884 1571 1963 2945 150 17671.44 1767 3534 5301 9719 12370 17671

多くの場合、監視されていないバルブやシングルチャネルのバルブは許容できるソリューションではありません。バルブに不具合

が起こると圧力が下流に流れ続け、シリンダがフルに加圧されたり、シリンダの重力荷重が大きくなり、こうした規格の許容範囲

を超えるピンチポイント力が生じる可能性があるからです。したがって、ほとんどの場合、システムには冗長性と監視が必要であり、

そうすることで制御カテゴリが最低でも3に引き上げられます。

www.rosscontrols.com 17

Page18

流体機械安全ガイドブック

ANSI B11.0に記載の力と圧力、およびそれらに対応するパフォーマンスレベルを簡単なチャートで示します。

ANSI B11.0 表8 単位 破局的 深刻 中等度 軽微

lbf 449.6 89.9 33.7

力

N 2000 400 150

psi 59 59 43 12

圧力

N/cm^2 40 40 29.6 8.3

PLr – e d c b

ISO/TS 15066:2016 ロボットおよびロボティックデバイス-協働ロボット 表A.2には、身体のさまざまな部分の生体測定の限界値

が記載されています。

2 表A.2 – 生体力学的限界

準静的接触 過渡的接触

身体部位 詳細な身体部分

最大許容圧力a 最大許容力b 最大許容圧力の乗数c 最大許容力の乗数c

N/cm2 N PT FT

頭蓋骨および額d 1 額の中央 130 該当なし

130 該当なし

2 こめかみ 110 該当なし

顔d 3 咀嚼筋 110 65 該当なし 該当なし

4 頚筋 140 2

首 150 2

5 第七頚椎筋 210 2

6 肩関節 160 2 2

背および肩 210

7 第五腰椎 210 2 2

8 胸骨 120 2

胸 140 2

9 胸筋 170 2

腹部 10 腹筋 140 110 2 2

骨盤 11 骨盤骨 210 180 2 2

12 三角筋 190 2

上腕および肘関節 150 2

13 上腕骨 220 2

14 橈骨 190 2

前腕および手首関節 15 前腕筋 180 160 2 2

16 腕神経 180 2

17 人差し指腹 D 300 2

18 人差し指腹 ND 270 2

19 人差し指第一関節 D 280 2

20 人差し指第一関節 ND 220 2

手および指 21 母指球 200 140 2 2

22 手のひら D 260 2

23 手のひら ND 260 2

24 手の甲 D 200 2

25 手の甲 ND 190 2

26 大腿筋 250 2

大腿部および膝 220 2

27 膝頭 220 2

28 脛の中央 220 2

下腿部 130 2

29 ふくらはぎの筋肉 210 2

18 © 2021, All Rights Reserved. ROSS CONTROLS®

Page19

流体機械安全ガイドブック

ほとんどの典型的な機械動作で、アクチュエータのサイズや供給圧力によっては、こうした閾値よりも高い力が生じることが容易

に分かります。力の閾値を超える場合は、別途方策を講じて適切な機械の安全防護を施さなければなりません。工具などの他の要

因により、リスクアセスメントでははるかに低い力の閾値が適用される場合があります。例えば、同じ力の下では、尖っていない

工具が取り付けられたシリンダは、尖っている工具が取り付けられたシリンダよりもリスクが低くなるでしょう。同様に、伸長状

態で固着したシリンダのリスクは、係合後に溶融モードでスタックした発熱体を有するシリンダ(ヒートシールアプリケーション)

のリスクとは同じではありません。クランプアプリケーションでは、シリンダの力は、ボア面積よりも小さいクランプ面積に加

えられる場合があります。これは乗数として作用し、接触点においてはるかに高い力を生み出します。ANSI B11.0 附属書Qには、

IRRST R-956 「安全な減速および減力」のデータが含まれており、そこには業界ごとにさまざまな情報源から抜粋した許容可能な

速度や力、運動エネルギー、圧力が広範囲に記載されています。

下のチャートは、ボアサイズ、高圧・低圧、および工具の接触面積に基づいた力と圧力の変化を示しています。さらに、力と圧力に

基づいたPLrを記しています。

圧力・力計算機については、www.rosscontrols.comにアクセスし、Support and DownloadsのTechnical Toolsページをご参照くだ

さい。

手順: 1. ボアサイズ、接触面積、高圧、低圧のデータを入力します。

2. 力と圧力の大きさ(ポンド)が計算されます。

3. 標準的な擬人化データに基づいて推定されたPLrが表示されます。

このチャートは、ANSI B11.0 附属書Eの表8 -「 危害のひどさの推定 骨折データ」を含む他の規格に基づいています。

システムデータ インペリアル メトリック 計算 単位 高圧 低圧 PLr高 PLr低

ボア 1.5 in 3.81 mm lbf 141.4 35.5

力 d c

工具接触面積 1.5 in^2 967.74 mm^2 N 628.9 157.2

高圧 80 psi 0.5516 mpa psi 94.2 23.6

工具での圧力 d b

低圧 20 psi 0.1379 mpa N/cm^2 65.0 16.2

ボア面積 1.767 in^2 1140 mm^2

www.rosscontrols.com 19

Page20

流体機械安全ガイドブック

6 機能仕様の構築

• 各危険源に対するジョブタスクタイプの同定

• 機能上のニーズの同定

• 軽減技術の同定

• 要求される安全機能の同定

リスク低減プロセスは、リスク低減策の階層に従って、使用するリスク低減方法を決定します。階層には利用可能なさまざまなタイ

プの対策が挙げられ、優先度が最も高い「本質的に安全な設計」から優先度が最も低い「管理制御装置」まで列挙されています。 優先度

が最も高いタイプのリスク低減策は危険源を設計によって排除することですが、機械がどのように機能するかによってその方法をと

ることが困難あるいは不可能であるかもしれないということを理解することが重要です。機械がすでに設計・組み立て済みである場合

はなおのことです。 多くの場合、最も実行可能なオプションは、安全装置や制御装置、手順、個人用保護具(PPE)などのさまざまな

タイプのリスク低減策を組み合わせて使用することです。

優先度が 分類 リスク低減策 例 危険因子への影響

最も高い

• ピンチポイントをなくす(クリアランスを大きくする)

• 本質的に安全(エネルギー閉じ込め) • 危害のひどさと発生確率に影響を与える

険源の • 自動マテリアルハンドリング(ロボット、コンベヤ等)ことで全体的なリスク(排除)に影響を与

本質的に 設計による危 • プロセスを再設計して、人間が機械に直接触れて える

安全な設計 排除(除去または代 の代替方法が適用されるかによって、

替) 作業することをなくすまたは減らす • ど

• 本質的に安全なコンポーネントを選択することによ 危害のひどさや懸案の危険源への暴露頻

り力、速度等を低減する 度、危害を回避あるいは制限する可能性

• 有害性の低い化学物質に置き換える に影響を与える場合がある

• 安全装置

• インターロック装置

工学的制御 安全装置、制御機能、• 存在検知装置(ライトカーテン、セーフティマット、 • 危害の可能性への最大の影響(特定の

装置 制御装置 エリアスキャナ等) 状況下での危険事象の発生)

• 両手操作装置と両手トリップ装置 • 危害のひどさへの影響があったとしても

• 危険なエネルギーを制御するためのロックアウトの 最小限

代替方法

• ライト、ビーコン、ストロボ

認知手段 • コンピュータの警告 • 危害の可能性への潜在的な影響(回避)

• 標識やラベル • 危害のひどさへの影響なし

• ブザー、ホーン、サイレン

使用に向けての情報 • 危害の可能性への潜在的な影響(回避

(トレーニングと手 • 安全な作業手順

順) • トレーニング や暴露)

• 危害のひどさへの影響なし

管理上の安全防護方

法 • 安全荷重保持に関する安全防護方法

• 危害の可能性への潜在的な影響(回避

管理制御 監視 • 配置可能な要素の監視制御 や発生)

装置 • 危害のひどさへの影響なし

危険なエネルギーの

制御 • ロックアウト/タグアウト

避

工具 • ワークホールディング機器 • 危害の可能性への潜在的な影響(回

• ハンドツール や発生)

• 危害のひどさに対する潜在的な影響

優先度が • 安全メガネとフェイスシールド

• 耳栓

最も低い 個人用保護具(PPE) • 手袋 • 危害の可能性への潜在的な影響(回避)

• 保護靴 • 危害のひどさに対する潜在的な影響

• 防毒マスク

本質的に安全な設計手段には「排除」または「代替」が含まれます。 排除には、機械の再設計、危険なタスクを排除するための機械の一

部の自動化、潜在的な危険源を完全に排除するためのシーケンスの変更などが含まれます。 代替には、危険源のレベルを許容可能な

レベルにまで下げて安全な状態にするために、速度、圧力、力、および方向を減らす方策を講じることが含まれます。 工学的制御装

置(安全システム)によって、リスクが低減、あるいは、危険にさらされる頻度がゼロになります。 これには、当該タスクと危険源の

組み合わせをリスクアセスメントすることによって決まる安全レベルを満たすように、物理的防護や電気、空気圧、油圧、および

その他のエネルギー源を制御する安全システムを使用します。

20 © 2021, All Rights Reserved. ROSS CONTROLS®