1/5ページ

ダウンロード(1.5Mb)

IT 技術と3DCADを活用した新たな装置開発プロセスをご紹介

厳しい市場競争やニーズの変化を背景にモノづくり業務を進化させるため

I T 技術活用は益々盛んになっています。

モノづくり改革を成功に導くためには、ITツールの導入だけではなく

装置開発プロセスの目指すべき姿と本質的な課題を捉えた解決策の考えが重要です。

本ホワイトペーパーでは中量産型装置 の設計から製造・保全に至る

モノづくり業務の問題と原因・背景から、

IT 技術と3DCADを活用した新たな装置開発プロセスをご紹介いたします。

関連メディア

このカタログについて

| ドキュメント名 | 装置メーカが目指すべき装置開発プロセスとは <機械設計3DCAD活用本> |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | iCAD株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

WhitePaper

『装置メーカが目指すべき装置開発プロセスとは』

中量産型の装置メーカでは、厳しい競争の中でシェアを拡大するために、新機種を開発し早期に市場

投入しようと業務改革に取り組んできた。装置の標準化・モジュール化を推進することで、短納期・高品

質での装置生産が可能となった。しかし、近年では市場ニーズの変化スピードが早くなり、ニーズも多様化、

標準機にはなかった個別の要件が増加している。今後、特注仕様を含む製番装置の受注が増える中、

設計や製造を短納期・高品質で対応することが困難になる。本稿では、増加し続ける特注対応という市

場背景において、装置メーカが目指すべき装置開発プロセスの考察を行なう。

特注対応が業務を圧迫している現状

近年の業界動向として、特注対応の増加による負荷が高く、業務を圧迫している傾向がある。その根

本的な理由は、業務全体で都度検討が発生していることである。

特注対応の部品は新規設計になるため、出図した後の見積りや部品加工においても新たに検討を行

う必要がある。また、特注部が含まれたユニットも新規図面として扱われるため、組立や保全作業でも新

規検討が発生する。このように、モノづくり業務全体で都度検討が必要になるため、手間が増え業務が

圧迫される状態が生じている。

図1 特注対応は業務全体で都度検討が発生

特注対応の増加で負荷が高まる原因の一つ目は、モノづくりの起点となるメカ設計者が過去の実績

情報を使えていないこと。本来、中量産装置のモノづくりでは似た仕様の装置を何度も生産しているため、

流用できる設計・製造情報は数多く存在する。しかし、メカ設計者が過去に設計した装置の、実績ある

情報を流用せずに新規検討を行うと、エレキ・制御設計や製造でも新規に検討せざるを得ない。

二つ目は、部門間の情報を早く正確にやり取りできていないこと。各部門はお互いの情報をやり取りし

て、特注対応するユニットの情報を決めているが、口頭や資料を用いた情報のやり取りで食い違いや勘

違いが発生し、情報の確認や手戻りで手間がかかっている。

三つ目は、後工程で用意した情報が活用できていないこと。製造部門や保全部門では、標準機の組

立や保全作業を誰がやっても早く正確にできるように手順化しているが、特注対応した新規ユニットや装

置の組立・保全作業には標準機の手順を活用できていないため、現場で都度検討が発生している。

上記三つの原因について更に詳しく考察を進める。

1

© 2022 iCAD LIMITED

Page2

WhitePaper

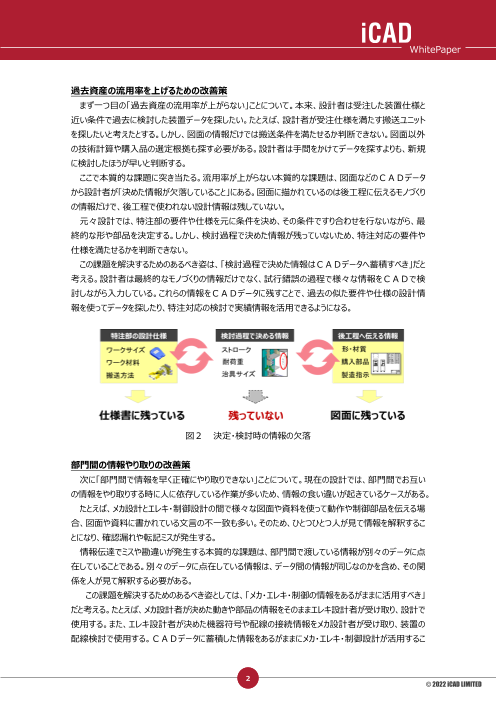

過去資産の流用率を上げるための改善策

まず一つ目の「過去資産の流用率が上がらない」ことについて。本来、設計者は受注した装置仕様と

近い条件で過去に検討した装置データを探したい。たとえば、設計者が受注仕様を満たす搬送ユニット

を探したいと考えたとする。しかし、図面の情報だけでは搬送条件を満たせるか判断できない。図面以外

の技術計算や購入品の選定根拠も探す必要がある。設計者は手間をかけてデータを探すよりも、新規

に検討したほうが早いと判断する。

ここで本質的な課題に突き当たる。流用率が上がらない本質的な課題は、図面などのCADデータ

から設計者が「決めた情報が欠落していること」にある。図面に描かれているのは後工程に伝えるモノづくり

の情報だけで、後工程で使われない設計情報は残していない。

元々設計では、特注部の要件や仕様を元に条件を決め、その条件ですり合わせを行ないながら、最

終的な形や部品を決定する。しかし、検討過程で決めた情報が残っていないため、特注対応の要件や

仕様を満たせるかを判断できない。

この課題を解決するためのあるべき姿は、「検討過程で決めた情報はCADデータへ蓄積すべき」だと

考える。設計者は最終的なモノづくりの情報だけでなく、試行錯誤の過程で様々な情報をCADで検

討しながら入力している。これらの情報をCADデータに残すことで、過去の似た要件や仕様の設計情

報を使ってデータを探したり、特注対応の検討で実績情報を活用できるようになる。

図2 決定・検討時の情報の欠落

部門間の情報やり取りの改善策

次に「部門間で情報を早く正確にやり取りできない」ことについて。現在の設計では、部門間でお互い

の情報をやり取りする時に人に依存している作業が多いため、情報の食い違いが起きているケースがある。

たとえば、メカ設計とエレキ・制御設計の間で様々な図面や資料を使って動作や制御部品を伝える場

合、図面や資料に書かれている文言の不一致も多い。そのため、ひとつひとつ人が見て情報を解釈するこ

とになり、確認漏れや転記ミスが発生する。

情報伝達でミスや勘違いが発生する本質的な課題は、部門間で渡している情報が別々のデータに点

在していることである。別々のデータに点在している情報は、データ間の情報が同じなのかを含め、その関

係を人が見て解釈する必要がある。

この課題を解決するためのあるべき姿としては、「メカ・エレキ・制御の情報をあるがままに活用すべき」

だと考える。たとえば、メカ設計者が決めた動きや部品の情報をそのままエレキ設計者が受け取り、設計で

使用する。また、エレキ設計者が決めた機器符号や配線の接続情報をメカ設計者が受け取り、装置の

配線検討で使用する。CADデータに蓄積した情報をあるがままにメカ・エレキ・制御設計が活用するこ

2

© 2022 iCAD LIMITED

Page3

WhitePaper

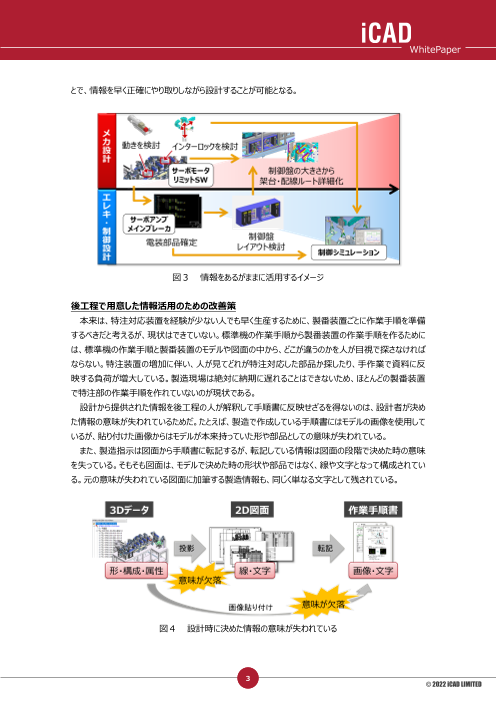

とで、情報を早く正確にやり取りしながら設計することが可能となる。

図3 情報をあるがままに活用するイメージ

後工程で用意した情報活用のための改善策

本来は、特注対応装置を経験が少ない人でも早く生産するために、製番装置ごとに作業手順を準備

するべきだと考えるが、現状はできていない。標準機の作業手順から製番装置の作業手順を作るために

は、標準機の作業手順と製番装置のモデルや図面の中から、どこが違うのかを人が目視で探さなければ

ならない。特注装置の増加に伴い、人が見てどれが特注対応した部品か探したり、手作業で資料に反

映する負荷が増大している。製造現場は絶対に納期に遅れることはできないため、ほとんどの製番装置

で特注部の作業手順を作れていないのが現状である。

設計から提供された情報を後工程の人が解釈して手順書に反映せざるを得ないのは、設計者が決め

た情報の意味が失われているためだ。たとえば、製造で作成している手順書にはモデルの画像を使用して

いるが、貼り付けた画像からはモデルが本来持っていた形や部品としての意味が失われている。

また、製造指示は図面から手順書に転記するが、転記している情報は図面の段階で決めた時の意味

を失っている。そもそも図面は、モデルで決めた時の形状や部品ではなく、線や文字となって構成されてい

る。元の意味が失われている図面に加筆する製造情報も、同じく単なる文字として残されている。

図4 設計時に決めた情報の意味が失われている

3

© 2022 iCAD LIMITED

Page4

WhitePaper

設計情報の意味を失わないためには、3Dデータに設計情報をあるがままに蓄積して、後工程で活

用できるようにするべきだと考える。本来、設計者は3Dデータを見ながら後工程に伝える製造情報を決

める。そのため、決めた時の情報をあるがままに3Dデータへ残して、後工程で使うことで、意味を失うこと

なく活用できる。

決めた情報をあるがままに蓄積して使い倒す

これまで説明した3つのことを実現することで、特注部の増加による業務全体における負荷増大を解

決が可能になる。また、モノづくり業務全体で決めた情報をあるがままに蓄積して使い倒すことで、更なる

高品質・短納期のモノづくり業務を実現できる。

図5 3Dデータへ情報蓄積し活用するイメージ

具体例をあげて考察する。まず要求仕様を満たしている過去の情報を設計者が探す場面では、過去

資産のCADデータに蓄積された検討情報から、すぐに流用候補を探し出し活用することで新規検討の

手間を削減できる。

たとえば、設計者が考えているワークサイズや機構等の自由な設計条件で過去資産を検索する。また、

既存のCADデータに残しているワークや動作条件を変更すると、新たな搬送重量と今のモーターでタク

トタイムを満たせるか即座にフィードバックして部品や動きを試行錯誤しながら決定することができる。

メカ・エレキ・制御設計が並行検討している場面では、部門間で設計変更した内容を自動抽出して、

情報を早く正確に伝達できるので、情報の食い違いがなくなり、設計品質向上が可能となる。たとえば、

メカ設計者がモーターなどの部品を変更すると同時に、エレキ設計では、変更された部品を回路図の中か

ら自動検出して、最新の情報を回路図へ反映する。制御設計で検討中のラダープログラムの部品との差

異は、自動でチェックし、直ぐに最新化したラダープログラムで検証する。

保全業務で使う手順書を準備する場面でも、あるがままの情報活用は可能だ。保守業務で必要とな

るパーツリストは、メカとエレキの設計情報と既存のパーツリストを使って自動作成することで、装置納入ま

での準備工数を大幅に短縮できる。

中量産装置のあるべき開発プロセスとは

モノづくり業務全体で情報をあるがままに活用することによって「中量産装置のあるべき開発プロセス」は

以下のようになる。

4

© 2022 iCAD LIMITED

Page5

WhitePaper

■ 顧客仕様の確定後は、すぐに標準適用部分と特注部を切り分ける。

■ 標準適用部分は設計レスで製造を開始し、一方の特注部は過去資産をフル活用して、新規検

討を削減する。

■ また、メカ・エレキ・制御設計が部門間でタイムリーに情報共有しながら並行検討を進め、設計完

了後は設計データの情報を活用することで生産準備期間を短縮する。

図6 中量産装置のあるべき開発プロセス・フロー

これが、特注部が増加する中で、装置を高品質・短期間で生産可能とする「中量産装置のあるべき

開発プロセス」だ。モノづくり業務を進化させていくうえで、参考として頂ければ幸いである。

■iCAD 技術ポータルサイト

URL:https://cyplusvine.oatnd.com/top

5

© 2022 iCAD LIMITED