1/6ページ

ダウンロード(961.8Kb)

機械装置の据付時に発生する手戻り分析~制御設計のコンカレント化まで、3DCAD活用を一挙解説

機械の据付時に行う 制御デバッグ時の課題・背景を深掘りし、

制御設計のコンカレント化や、3DCADデータを活用した

シミレーション法について解説します。

【掲載概要】

✓ 製造L/T短縮に向けた制御設計における課題

✓ 据付時に発生する追加仕様を事前に洗い出す

✓ 設計段階での事前検討 ~3DCADデータ活用~、

✓ 実業務適用に向けた考え方

本ホワイトペーパーは、

上部の赤いボタン[ ダウンロード ]をクリックして入手してください。

関連メディア

このカタログについて

| ドキュメント名 | メカ・制御の連携による装置開発のL/T短縮 <機械設計3DCAD活用本> |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 961.8Kb |

| 登録カテゴリ | |

| 取り扱い企業 | iCAD株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

WhitePaper

『制御設計における業務改革実現に向けた 3D データ活用』

3DCAD による設計業務効率化を実現し、さらなる効果に向け取り組んでいる企業が増えている。本

稿では、制御設計における製造リードタイム(以下 L/T)短縮に着目し、以下の内容を考察する。

1. 制御設計の課題と 3D データ活用

2. 実業務適用に向けた考え方

製造 L/T短縮に向けた制御設計における課題

制御設計者の現場作業として、プログラムテスト、追加仕様の実装が挙げられるが、それぞれの作業に

おいて想定以上の時間がかかってしまうという課題をよく耳にする。プログラムテスト、追加仕様の実装、そ

れぞれの課題について考察する。

1.プログラムテスト時の課題

(1)プログラム不具合の可能性を考慮する為に以下のようなテストを実施することで時間がかかる

・稼働/停止を小刻みに繰り返す

・動作スピードを抑えて稼働させる

この課題解決に向けた取り組みのポイントとして、制御設計段階でプログラムの品質向上が挙げられる。

モノづくり現場で起こる不具合の約 4 割が制御設計に起因しているとの調査結果からも、プログラムの品

質向上を目指す上で重要な意味合いをもつ。

2.追加仕様の実装における課題

(1)顧客立ち合い時に、設備を扱う作業者から挙がってくる異常系周りの要求に対し、様々な要

因で対応せざるをえない。

(2)追加仕様の実装は製造計画のうちに考慮されていない項目のため、製造 L/T を延ばす直

接的な要因となる。

この課題解決に向けた取り組みのポイントとして、設計段階で事前に仕様を洗い出すことが挙げられる。

次章では、追加仕様の実装に焦点をあて、課題解決としての 3D データ活用を中心に考察する。

1

© 2023 iCAD LIMITED

Page2

WhitePaper

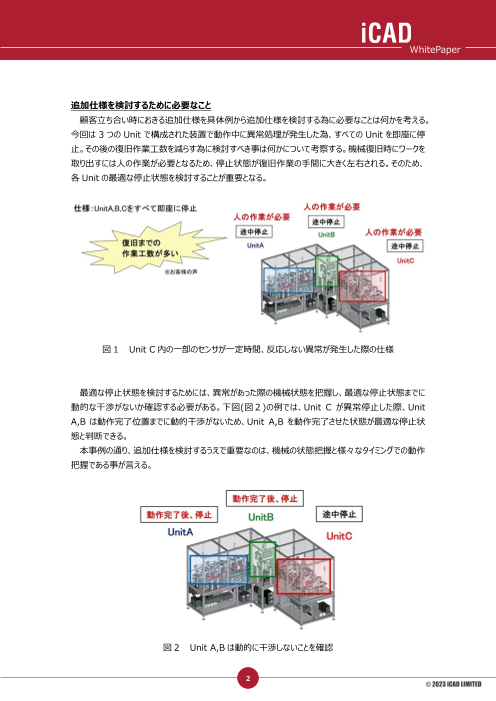

追加仕様を検討するために必要なこと

顧客立ち合い時におきる追加仕様を具体例から追加仕様を検討する為に必要なことは何かを考える。

今回は 3 つの Unit で構成された装置で動作中に異常処理が発生した為、すべての Unit を即座に停

止。その後の復旧作業工数を減らす為に検討すべき事は何かについて考察する。機械復旧時にワークを

取り出すには人の作業が必要となるため、停止状態が復旧作業の手間に大きく左右される。そのため、

各 Unit の最適な停止状態を検討することが重要となる。

図 1 Unit C 内の一部のセンサが一定時間、反応しない異常が発生した際の仕様

最適な停止状態を検討するためには、異常があった際の機械状態を把握し、最適な停止状態までに

動的な干渉がないか確認する必要がある。下図(図2)の例では、Unit C が異常停止した際、Unit

A,B は動作完了位置までに動的干渉がないため、Unit A,B を動作完了させた状態が最適な停止状

態と判断できる。

本事例の通り、追加仕様を検討するうえで重要なのは、機械の状態把握と様々なタイミングでの動作

把握である事が言える。

図 2 Unit A,B は動的に干渉しないことを確認

2

© 2023 iCAD LIMITED

Page3

WhitePaper

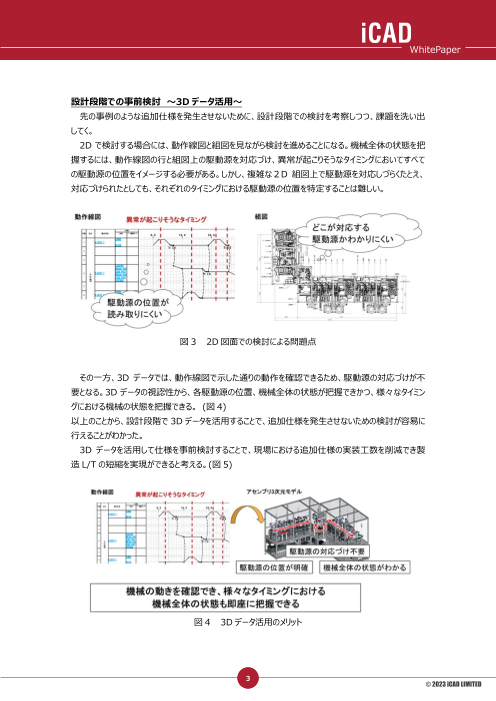

設計段階での事前検討 ~3D データ活用~

先の事例のような追加仕様を発生させないために、設計段階での検討を考察しつつ、課題を洗い出

してく。

2D で検討する場合には、動作線図と組図を見ながら検討を進めることになる。機械全体の状態を把

握するには、動作線図の行と組図上の駆動源を対応づけ、異常が起こりそうなタイミングにおいてすべて

の駆動源の位置をイメージする必要がある。しかし、複雑な2D 組図上で駆動源を対応しづらくたとえ、

対応づけられたとしても、それぞれのタイミングにおける駆動源の位置を特定することは難しい。

図 3 2D 図面での検討による問題点

その一方、3D データでは、動作線図で示した通りの動作を確認できるため、駆動源の対応づけが不

要となる。3D データの視認性から、各駆動源の位置、機械全体の状態が把握できかつ、様々なタイミン

グにおける機械の状態を把握できる。 (図 4)

以上のことから、設計段階で 3D データを活用することで、追加仕様を発生させないための検討が容易に

行えることがわかった。

3D データを活用して仕様を事前検討することで、現場における追加仕様の実装工数を削減でき製

造 L/T の短縮を実現ができると考える。(図 5)

図 4 3D データ活用のメリット

3

© 2023 iCAD LIMITED

Page4

WhitePaper

図 5 3D データ活用による製造 L/T 短縮

3D データ活用の実業務適用に向けた考え方

制御設計と現場作業の工数イメージとして下図(図 6)を参照頂きたい。前述の通り、現場作業であ

るプログラムテストと追加仕様の実装については、制御設計における 3D データを活用した検討を行なうこ

とで、それぞれ削減することが可能となる。

図 6 制御設計及び現場作業の工数イメージ

しかし、実際に取り組む際には、制御の設計段階における負荷の増加が懸念点として挙げられる。業

務改革の推進担当者はもちろんのこと、実際の制御設計者はなおさら、実業務の負荷は気になる。この

懸念点を払拭する取り組みについて考察する。

4

© 2023 iCAD LIMITED

Page5

WhitePaper

図 7 制御設計段階における負荷の増加

その取り組みとして、制御設計者の検討時間を確保するために、メカ設計の 3D データを早期に受け

取るという取り組みが考えられる。これは、3D データを活用したコンカレント化の取り組みといえる。

下図(図8)にて、その取り組み事例を紹介する。メカ設計は主に、構想設計、詳細設計、製図作業

という流れで進むが、制御設計者が業務に着手するために必要な情報は製図作業前で確定することが

多い。そこで、メカ設計者の製図作業を待たずに、3D データを制御設計者が活用する。

さらにコンカレント化を進化させた事例は、構想設計を終えた段階で、検討中の 3D データを制御設

計者が活用するという試みだ。タクトを満たすための制御機器情報や動作線図を構想設計にて確定す

るという場合、その情報を制御設計者に渡すことで、制御設計の業務着手を大幅に早めることができる。

図 8 構想設計を終了段階から、制御設計を開始する事例

5

© 2023 iCAD LIMITED

Page6

WhitePaper

制御設計における 3D データ活用の全体像

今回は製造 L/T 短縮に向けた現場作業における課題を解決するための 3D データ活用として、主に

制御設計における仕様の事前検討について考察した。3D データを活用することで機械の動きを確認で

き、様々なタイミングにおける機械全体の状態も即座に把握することが可能となる。仕様の事前検討を、

3D データを活用して行なうことで、製造 L/T の短縮を実現できると考える。

また、制御設計において 3D データ活用を実業務へ適用するうえでの懸念点である制御設計の負荷

を払拭する施策として、コンカレント化の取り組みについても紹介した。これからの、モノづくりの現場におい

て、コンカレント化はますます重要となり、競争力強化にも直結する。L/T 短縮と同時に、業務改革や市

場優位性の確保などの観点からも、コンカレント化は取り組むべき施策だと考える。

図 9 制御設計におけるコンカレント化の取り組み

本稿では制御設計における業務改革実現に向けた 3D データ活用に関して考察したが、加工現場や

営業、保守・メンテナンス等、3D データ活用によって効果を出せる場面はまだまだある。他にも機械設計

に役立つ情報を掲載しているため、是非参考にしてほしい。皆様の情報収集にご活用頂ければ幸いであ

る。

■iCAD 技術ポータルサイト

URL:https://cyplusvine.oatnd.com/top

6

© 2023 iCAD LIMITED