1/10ページ

ダウンロード(1Mb)

ハイドロフォーミングの原理と特長も解説しています。

《掲載製品》

1.ハンマリング拡管式ハイドロフォーミングマシン

…発熱非常に少ない・油圧電磁弁類が不要で複雑配管にならない

2.静圧拡管式ハイドロフォーミングマシン

…発熱が大きい、油圧電磁弁類がたくさん必要で配管が複雑になる

油圧装置用のポンプ、電磁弁、サーボバルブ等が全て市販品で構成されているので現地で部品購入してメンテ対応が可能

◆詳細はカタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | ハイドロフォーミングシリーズ 製品カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社オプトン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

HDカタログ100818修正中.pdf

ハイドロフォーミングシリーズ

Page2

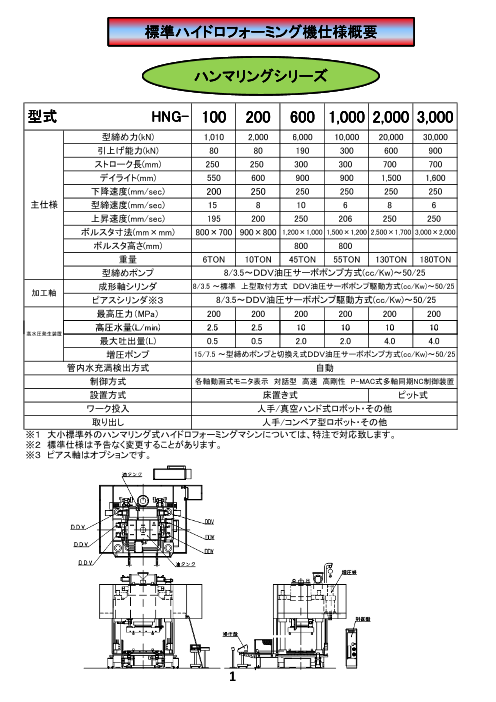

標準ハイドロフォーミング機仕様概要

ハンマリングシリーズ

型式 HNG- 100 200 600 1,000 2,000 3,000

型締め力(kN) 1,010 2,000 6,000 10,000 20,000 30,000

引上げ能力(kN) 80 80 190 300 600 900

ストローク長(mm) 250 250 300 300 700 700

デイライト(mm) 550 600 900 900 1,500 1,600

下降速度(mm/sec) 200 250 250 250 250 250

主仕様 型締速度(mm/sec) 15 8 10 6 8 6

上昇速度(mm/sec) 195 200 250 206 250 250

ボルスタ寸法(mm×mm) 800×700 900×800 1,200×1,000 1,500×1,200 2,500×1,700 3,000×2,000

ボルスタ高さ(mm) 800 800

重量 6TON 10TON 45TON 55TON 130TON 180TON

型締めポンプ 8/3.5~DDV油圧サーボポンプ方式(cc/Kw)~50/25

成形軸シリンダ 8/3.5 ~標準 上型取付方式 DDV油圧サーボポンプ駆動方式(cc/Kw)~50/25

加工軸

ピアスシリンダ※3 8/3.5~DDV油圧サーボポンプ駆動方式(cc/Kw)~50/25

最高圧力(MPa) 200 200 200 200 200 200

高圧水量(L/min) 2.5 2.5 10 10 10 10

高水圧発生装置

最大吐出量(L) 0.5 0.5 2.0 2.0 4.0 4.0

増圧ポンプ 15/7.5 ~型締めポンプと切換え式DDV油圧サーボポンプ方式(cc/Kw)~50/25

管内水充満検出方式 自動

制御方式 各軸動画式モニタ表示 対話型 高速 高剛性 P-MAC式多軸同期NC制御装置

設置方式 床置き式 ピット式

ワーク投入 人手/真空ハンド式ロボット・その他

取り出し 人手/コンベア型ロボット・その他

※1 大小標準外のハンマリング式ハイドロフォーミングマシンについては、特注で対応致します。

※2 標準仕様は予告なく変更することがあります。

※3 ピアス軸はオプションです。

1

Page3

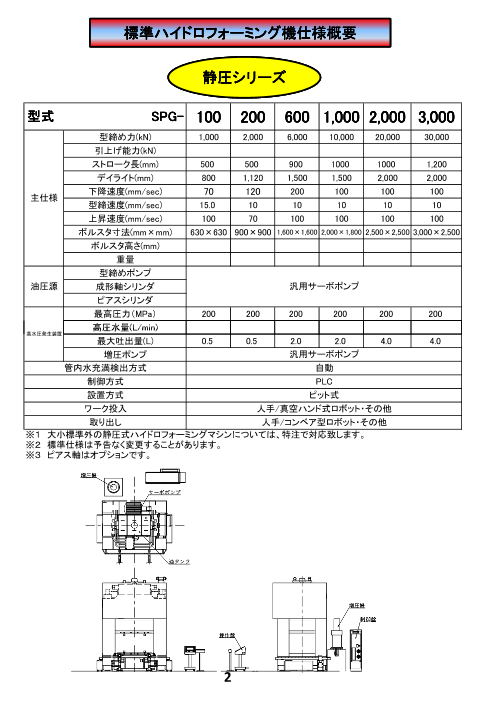

標準ハイドロフォーミング機仕様概要

静圧シリーズ

型式 SPG- 100 200 600 1,000 2,000 3,000

型締め力(kN) 1,000 2,000 6,000 10,000 20,000 30,000

引上げ能力(kN)

ストローク長(mm) 500 500 900 1000 1000 1,200

デイライト(mm) 800 1,120 1,500 1,500 2,000 2,000

下降速度(mm/sec) 70 120 200 100 100 100

主仕様

型締速度(mm/sec) 15.0 10 10 10 10 10

上昇速度(mm/sec) 100 70 100 100 100 100

ボルスタ寸法(mm×mm) 630×630 900×900 1,600×1,600 2,000×1,800 2,500×2,500 3,000×2,500

ボルスタ高さ(mm)

重量

型締めポンプ

油圧源 成形軸シリンダ 汎用サーボポンプ

ピアスシリンダ

最高圧力(MPa) 200 200 200 200 200 200

高圧水量(L/min)

高水圧発生装置

最大吐出量(L) 0.5 0.5 2.0 2.0 4.0 4.0

増圧ポンプ 汎用サーボポンプ

管内水充満検出方式 自動

制御方式 PLC

設置方式 ピット式

ワーク投入 人手/真空ハンド式ロボット・その他

取り出し 人手/コンベア型ロボット・その他

※1 大小標準外の静圧式ハイドロフォーミングマシンについては、特注で対応致します。

※2 標準仕様は予告なく変更することがあります。

※3 ピアス軸はオプションです。

2

Page4

ハイドロフォーミングの原理と特長

1.ハンマリング拡管式ハイドロフォーミングマシン

原理図 特徴

1.DDV油圧サーボポンプで拡管水圧を脈動

ハンマリング拡管式ハイドロフォーミン

させながら加工することにより、拡管率が

DDV油圧 型保持シリン 20%以上大きくなり、加工スピードが20%

サーボポンプ DDV油圧 以上高まり消費電力が1/2以下で油量が

サーボポン 1/10以下になる

管端軸押し 2.DDV油圧サーボポンプを油圧源に採用す

シリンダー ると発熱が少なく一般油圧のような大量

の冷却水が不要

3.加工製品のコーナー精度が高い。

発熱非常に少ない DDV式ハンマリング高水圧 DDVサーボポンプの特性として、常用トル

油圧電磁弁類が不要で 発生装置 クの3倍以上の短時間(5秒程度)特性で

複雑配管にならない 加工水の瞬時加圧が出来る

2.静圧拡管式ハイドロフォーミングマシン

原理図

特徴

静圧拡管式ハイドロフォーミングの原理 1.金型とパイプの間の摩擦係数を減少させる

ために金型製作のスキルと油のノウハウを積み

上げて高拡管率加工を行う

サーボ サーボ

2.高水圧発生装置が安く製作できるのでトータ

ルのイニシャルコストが安い。但し、油圧タンク

サーボ

用ピット等の基礎工事が必要

サーボ

M サーボ

3.油圧装置用のポンプ、電磁弁、サーボバル

大型油圧発生装置 ブ等が全て市販品で構成されているので現地で

発熱が大きい 部品購入してメンテ対応が可能

油圧電磁弁類がたくさん必

要で配管が複雑になる

3

Page5

ハイドロフォーミングの加工事例

4

Page6

ハンマリング式の効果

①材料流動性が良い。

内圧を脈動させることにより、すべり摩擦を低減させ、材料を静圧式より遠くに伝えることができるので、

ワックス塗布などの追加工程を入れないと加工出来なかった部品もワックスレスで加工できます。

②加工推力を下げられます。

静圧式に比べ、摩擦抵抗が低いので軸押

しの推力を低くでき、軸速度も速くできるの

で、生産タクト、加工コストを軽減すること

ができます。

③製品コーナーRを小さくできます。

静圧式に比べ、ハンマリングの内圧脈動効果により、拡管張出性が良くなるだけでなく、製品形状の

コーナーRも小さく仕上げることができます。

④省エネで低騒音です。

DDV油圧サーボポンプの採用で、必要な時に必要なトルクで使用できるので、静圧式プレス機の1/3

以下の消費電力であり、個々のポンプもコンパクトなので機械本体も2/3程度の大きさである為設置面

積も狭くでき、騒音も60~70dbと大型ポンプより低いので、ポンプユニットに特別な防音設備を設ける

事無く、良好な作業環境を築けます。

5

Page7

試作・請負加工

①試作型の設計製作

内圧を脈動させることにより、すべり摩擦を低減させ、材料を静圧式より遠くに伝えることができるので、

ワックス塗布などの追加工程を入れないと加工出来なかった部品もワックスレスで加工できます。

③試作設備

ハンマリング式ハイドロフォーミング機ECO-2500Hを試作機として常設しております。

6

Page8

ハイドロフォーミング機の選定

①加工推力の算出

ハイドロフォーミングマシンを検討する際に一番困るのは、どんな仕様のハイドロフォーミングマシンが

必要なのか見当がつかないことです。

以下に、成形に必要な要素を決め、ハイドロフォーミング機の主仕様を求める簡易算出法を紹介します。

1.成形液圧計算 角R・耐力・成形液圧

成形液圧は材料(耐力、厚さ)と製品の最小張出し板外 450

角Rによって決まります。右図を参照ください。

400 厚さ×3

厚さ×4

STKM11A、φ63.5×t2×1,000L のパイプを使用して板外角

350 厚さ×5

R10 の形状を成形する場合についての算出の手順を示

厚さ×6

します。 300

①STKM11Aの耐力(降伏点):300N/mm2(実力値)

250

から真直ぐ上に立上げ、角Rのグラフとの交点を求めます。

②厚さ×5(板外R10÷肉厚2mm)との交点から左に引いて 200 ②

180

Y軸との値(成形液圧)を読み、要成形液圧の180MPaが

150

求まります。

100

2.型締め推力計算

50

①

成形中に型が開かないように押さえ込む型締め力は、型 0

締め方向の製品投影面積と成形液圧の積に余裕率(1.1 50 100 150 200 250 300 350 400 450 500

2

~1.3)を掛けて求めます。 耐力 (N/mm )

型締め力≧180MPa×63.5mm×1,000mm×1.2

≧11,430kN

3.軸押しシリンダーの必要推力の計算

軸押しシリンダーが必要とする推力Faは、

Fa≧Fp+Ff+Fu

ここで、Fp:成形液圧反力

Ff:型とパイプの摩擦力

Fu:成形力

で求められます。

型とパイプの摩擦係数を0.1とした場合

Fp=(63.5mm-2mm×2)2×π÷4÷100cm2/mm2×180MPa×10.2kgf/cm2×9.8N/kgf=500kN

Ff=63.5mm×π×63.5mm×180MPa×10.2kgf/cm2÷1000mm×0.1=232kN

Fu=(63.5mm)2×π÷4-((63.5mm-2mm×2)2×π÷4)×350N/mm2=135kN

となり、軸押しシリンダーの推力Faは、

Fa≧Fp+Ff+Fu=500+232+135=867kN

以上の軸推力のシリンダーが必要になります。

以上の必要項目が求められば、あとは型の大きさ、型締めストローク、軸押しストローク、目標サイクルタイム

からハイドロフォーミング機の基本仕様が求められます。

7

成成成形形形液液液圧圧圧 (((MMMPPPaaa)))

Page9

オプション(例)

ハイドロの金型に占めるシリンダーの設置面積が大きいので市販シリンダーの2/3程度に外観を縮小し、

位置スケールをセットにした油圧シリンダーです。

加工の排出用コンベアー 金型クランプユニット

DDV オイルジェッター

同期制御の軸の追加用 金型・素管に加工油を噴霧用

8

Page10

バインダ1、HDカタログ100818修正中.pdf

プリベンドに対応します!

ハイドロフォーミングは成形の前にパイプ

の曲げや潰しを行うプリフォームにより、複

雑な形状の成形を可能としています。

パイプを曲げると、曲げの外側は肉厚減少、

内側は肉厚増加をおこします。

これに伴う肉厚のアンバランス・加工硬化

が更にハイドロフォーミングの成形性を損

なう要因となります。

オプトンは長年蓄積された「曲げ」技術によ

り、最適な曲げ品質が得られる各種のベン

ダーを提供しておりますが、なかでも肉厚

減少が少なく小さな曲げRが可能なUDベン

ダー、連続した異なる曲げR形状の曲げが

可能なマルチベンダーがハイドロフォーミン

加工製品の形状測定に対応します!

グのプリベンドに最適です。

詳しくは、「標準/特注ベンダー・標準/特注オ

プション」をご覧下さい。

ハイドロフォーム製品は自由曲面をもった製品が殆どで、その形状測定は検査員泣かせです。

オプトンは、3D事業部で開発・販売している非接触3D測定機を開発・販売をすると同時に測定を行っています。

3D-CADデータ、型形状データ、製品データをそれぞれ比較照合検査をおこなうことが出来、ハイドロフォーミン

グ部品の品質向上、開発期間の短縮に活用いただけます。

詳しくは、3D測定機事業部のカタログ、「非接触3D測定機シリーズ」、「3Dスタジオ」をご覧下さい。