技術者150名に聞きました!

製造現場の

協働ロボット

活用の実態

Page2

アペルザ様_wp43_02[はじめに]

は じ め に

製造業の生産現場では自動化や産業ロボットの導入が活発化

しています。その中で、注目されているのが、人と一緒に作業

をする協働ロボットです。

協働ロボットは、人のそばで作業させるのに特化した仕様や

安全規格になっており、安全策の設置もいりません。既存設

備を大きく変更することなく導入可能なのも利点です。

工場の敷地も狭くなりがちであり、人の精緻な作業で勝負し

てきた日本において、省スペースで、なおかつ人と一緒に作業

ができる協働ロボットは相性抜群ともいえます。

さてそんな協働ロボットですが、技術者のみなさんはどのよ

うに導入に取り組んでいるのか、あるいはどのようなことに

悩んでいるのかなど、おたずねしてみました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・産業用ロボット導入の実態………………………………………05

・協働ロボットが必要な理由………………………………………06

・協働ロボットの利点、魅力………………………………………07

・協働ロボット導入の実態…………………………………………08

実態調査:技術者インタビュー

・「ロボットは、一度導入したら後戻りできない」

Aさん 設計開発 約10年 製造業(その他)(社員数 500~999人)…12

・「一度使ってみることで、いろいろアイデアが喚起された結果、

投資対効果が生まれそう」 Bさん 生産技術 約20年 製造業(電子

部品・デバイス・電子回路)(社員数 500~999人)……………13

・「コストが高いのが一番困る」 Cさん 生産技術 約20年

製造業(家電、事務機器)(社員数 1,000~2,999人)……………14

概 要

調査時期:2022年11月1日~11月14日

対象者:製造業の生産技術、生産管理、品質管理・保証、保守・保全、

設計開発の従事者

回答数:148

有効回答数:229

02

Page3

アペルザ様_wp43_03[アンケート]

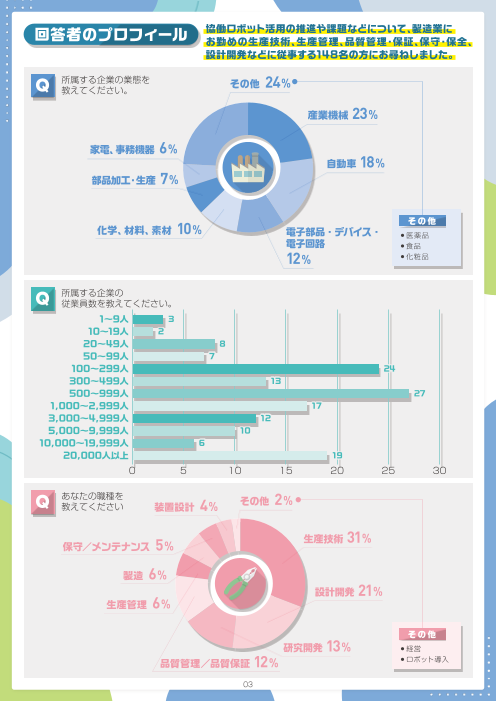

回答者のプロフィール 協働ロボット活用の推進や課題などについて、製造業に

お勤めの生産技術、生産管理、品質管理・保証、保守・保全、

設計開発などに従事する148名の方にお尋ねしました。

Q 所属する企業の業態を その他 24%

教えてください。

産業機械 23%

家電、事務機器 6%

自動車 18%

部品加工・生産 7%

その他

化学、材料、素材 10% 電子部品・デバイス・ ● 医薬品

電子回路 ● 食品

12% ● 化粧品

Q 所属する企業の

従業員数を教えてください。

1~9人 3

10~19人 2

20~49人 8

50~99人 7

100~299人 24

300~499人 13

500~999人 27

1,000~2,999人 17

3,000~4,999人 12

5,000~9,999人 10

10,000~19,999人 6

20,000人以上 19

0 5 10 15 20 25 30

Q あなたの職種を

教えてください 装置設計 4% その他 2%

5% 生産技術 31%

保守/メンテナンス

製造 6%

設計開発 21%

生産管理 6%

その他

研究開発 13% ● 経営

品質管理/品質保証 12% ● ロボット導入

03

Page4

アペルザ様_wp43_04[アンケート]

企業や生産現場での課題など

Q 経営サイドから求められていること 最多が「品質向上」で28%、次いで「生産効率の向上」と

(もっとも強く求められていると思うこと) 「生産コストのダウン」が同比率で24%でした。

その他 4%

開発期間・納期の短縮

5% 品質の向上 28%

稼働率の向上

5% 生産効率の向上 24%

その他

労働安全、事故防止 ● 環境、省エネルギー

●

10 安定供給

% 生産コストのダウン ● 省人化

●グローバル対応

24% ● 見栄えのいい工場

Q 工場の生産現場で

求められている課題 人材育成・技術伝承と品質向上が最も多くなりました。

その他 2

ライフサイクルマネジメント 9

在庫対応 17

老朽化した設備への対応 31

故障の再発防止、および未然防止 36

リードタイム削減 42

省人化 64

品質向上 75

コストダウン 81

人材育成・技術伝承 81

0 10 20 30 40 50 60 70 80 90

その他 ● 工場や設備の見栄え ● 生産安定性

Q 工場では人手不足を感じていますか? 「はい」という回答が目立ち、68%でした。

(感じていると思いますか?)

いいえ 7% はい 68%

なんともいえない 24%

04

Page5

アペルザ様_wp43_05[アンケート]

Q あなたの職場では産業用ロボットを導入していますか?

「している」という回答が多く、60%でした。

11 している 60%

これからする %

していない 29%

職場で産業用ロボットを活用している、これからすると回答した方

Q ロボットにさせている・させようとしている作業は?

「搬送・ハンドリング」との回答が際立ちました。

その他 10

クリーンルーム作業 5

研磨 11

洗浄 12

塗装 12

溶接 14

部品加工 23

検査 39

組み立て 48

搬送・ハンドリング 77

0 10 20 30 40 50 60 70 80 90

その他 ● かしめ ●包装作業 ● パレタイジング ● 製品パレタイズ ● 溶射 ● はんだ付け

● 取出し ● パレタイズ、箱詰め ● バリ取り ● 盛り付け

Q 使用している(使おうとしている)ロボットの課題はありますか?(最も当てはまると思うもの)

「コストが高い」が46%と最多でした。 その他 6%

分からない 1% コストが高い

特になし 1% 46%

その他

● 他の作業へのロボット導入

安全性 6% ●ティーチングできる人が少ない

●ロボットよりもパートさんのほう

が重宝するので、ロボットを使用

使い方が難しい 9% した装置がまったく使われない

●

動作の精度 メンテナンス費用が高額

●人に近い、アンニュイな精度

プログラミングなどが難しい 11% 20% ● 最適なロボットラインの構築

05

Page6

アペルザ様_wp43_06[アンケート]

Q 製造現場に

協働ロボットは必要だと思いますか?

ほとんどの方が「はい」との回答し92%で、ニーズの高さが確かにうかがえる結果です。

はい 92%

いいえ 8%

職場で産業用ロボットを活用している、これからすると

回答した方のうち、「協働ロボットが必要」と回答した方

Q 協働ロボットが必要だと考える理由を教えてください。

「ロボットだけでは行えない作業がある」が最多で35%、

次いで多かったのが「人とロボットが協働すべきだと思う」が33%でした。

その他 11% ロボットだけでは

行えない作業がある

35%

今までなかったサービスが

提供できる

5%

従来の手段では

できない作業ができる

16% 人とロボットが

協働すべきだと思う

33%

その他 ● 人の作業を代替していかないといけない(今さら新規で環境を構築できない)

●安全対策 ●人的負担を減らす ● 簡単に動作できる

●安全柵が不要になる。スペースとコスト圧縮につながる

● 協働。人の代わり(単純作業を文句を言わず行うことが必要)

●人手不足の補充として ● lack of robot's per formance

● 生産性を目的に、ロボットが自動時間でその間人は別の仕事ができる

●安全ガードを必要としないから。空いているスペースがない ● 省スペース

06

Page7

アペルザ様_wp43_07[アンケート]

Q 導入や検討の有無にかかわらず、

協働ロボットの使い方のアイデアがあれば教えてください

●夢ですが作業者の動きを読み取って最適動作をする ● AGV/AMR+協働ロボットでの、少量多品種への展開

● AGVとの組み合わせで物流のピッキング作業をさせたい ●ロボットの作動範囲内で人が作業できれば、より導入が進む

●人の動作を画像で取り込みその動作を真似できるロボット ●物資の運搬などの重労働をロボットが担えれば良いと思う

●メンテナンスコストが低額で済む、場面状況を判断して動く ●移動して、簡単なティーチングで、すぐその場で使用できる

●重たいもののハンドリング補助、順序や正しい場所のガイド ●人では危険な場所をロボットが作業を行い、その他の作業を人が行う

●難しいことをさせない。簡単なことを簡単に素早く行う

●センサーやカメラにより人間の行動予測を行い安全性を高めて、AIと連動して、使用者のくせやレベルに合わせた動作をする

●遠隔操作(スマートグラスなどを利用した遠隔修理・操作) ●作業者とのコミュニケーションに応じて複数の作業(動作)を使い分ける

●人力での製品の積み込みをロボットとの協調で行うべきと考える ● 人による目視検査と同等作業が可能なAI画像検査付き協働ロボット

●人が忘れた作業を指摘してくれたり、一緒にやっている感が出るような ● 作業者のアシスタント的作業(例:作業部材を渡す、工具を取り換えるなど)

● 誰が行っても、いわゆる、職人の動きをコピーできるように手助けをする

●ワークの付け外しに加えて、工程間搬送、生産システムへリアルタイムの進捗報告

●人の五感に匹敵する判断(検査)が可能になれば良いと思う。知能は必要ない

●トランスファーフィードの代わりをしつつ、作業間に人の手を使う工程に入れる

●正確に繰り返し行う作業はロボットに、その他の日々異なる作業は人で行う

●思い立ったらすぐに立ち上げることができる生産ライン(現場で即座にティーチング)

●人が近くにいるときは協働モードでいなければ勝手に高速モードで動作するロボット

●協働ロボット同士でチームを組んで作業をバトンタッチする。単機能+単機能=高機能作業

●繊細な部品同士の位置出し、組み立てなど、初心者では時間のかかる工程の作業時間を安定させたい

●汎用ロボットで、人が命令しなくてもロボットが判断して必要な場所に行き、必要なことをする

●医療のダビンチシステムのような遠隔操作で手作業をしたり、手作業の制度などをサポートしてくれる

●ワーク脱着を協働ロボットに。塗装ラッキング、マシニング加工、組立多能化など幅広く使いたい

●休んだライン作業者の交代要員としての配置・重量物の把持アシストをして、軌跡制御は人間が実施するなど

● separation for work function between human & robot

● 会話できる、アレクサのような情報端末とセット。ロボ作業のデーター蓄積と効率化のための分析とフィードバック機能

●図面を認識して自動的にプログラム設定を行い、ロボットが溶接を行いながら同時にロボットが溶接部検査を行うこと

● 1つ目は「展望」言葉で協働ロボットを制御できること(指定部品を取得)、2つ目はAGVと連携して、パイプの供給・排出・運搬を一体化すること

●動作速度が速いにもかかわらず、停止・逃げ・かわすといった危険回避が可能で、可搬重量が重い小型ロボットがあれば、いろいろなことに使いたい

●導入に関して専門的知識が必要なため容易に導入に踏み切れないものであると思われる。カテゴリーごとパッケージにして少しの設定ですぐ

に使えるものが増えると良い

● 1つの作業だけではなく、生産計画に応じてさまざまなラインや現場へ持っていって、多種多様な作業をさせたい。究極は人の動きをトレース

バックして作業を再現できるようなロボット

●手動機のボタンや扉を操作させて、人の代わりにする。自動でも手動でも使えるシステムになる。特に、自動機の制御機器や部品の長納期化、

価格上昇への対策。また、保全工数も下げられる

● 工場の現場には製品設計の立場ではあまり深くかかわらないため、具体的なものはありませんが、ロボットの正確性、再現性の高さと、まだ

人にしかできない融通性等がうまく案分できたらいいと思います

Q 協働ロボットの利点や、

魅力だと思うことを教えてください

●安全面で人共存が可能 ●試作にも利用できる ●モチベにかかわらず動く ●やり忘れが発生しない ●稼働の速度と重量物対策

●人が介在する作業の削減 ●コンパクトで移動が簡単 ●作業の効率化(適材適所) ●従業員のコストを抑える ●人ができない仕事ができる

●人の近くに設置可能なこと ●繰り返し作業が正確にできる ●人間型思考ができるといいな ●生産性向上に伴うコスト削減

●作業の効率化と作業ミスの軽減 ● 正確な動作を繰返し可能である点 ● 二人三脚で進めれるようなところ ● 柵が不要で人と共同作業が可能な点

●長所を活かせる、短所を補い合える ●疲れない、気持ちによる変化がない ●複数の作業がしやすくなったこと

●どちらも片方ではできないことができる ●安全性と使い方の自由度が高いところ ●ロボットだけでは行えない作業ができる

●作業ペースが一定で工数が管理できる ●人手で作業する旧来の工場に追加できる ●人と隣合わせで作業が可能。柵が要らない

●ロボット作業における欠陥の早期確認・対応 ●安全柵が不要なため、スペースを有効使える ●人がいない場合に、スピードアップも可能

●プログラムが簡単、安全、汎用性がありそう ● リスクアセスメント次第で安全策が不要になる ● 安全性。また、単純、反復作業を的確に実行できる

●人だけ、あるいはロボットだけではできない業務が可能 ●ロボットが作業を行っている間は他の作業を行える

●故障しなければ、時間にとらわれず稼働してくれる ●常に一定の品質で作業ができ、休憩が不要なところ

●複雑な繰り返し作業をしても、文句を言わないこと ●通常機械より安全で人作業のエリアで人作業の代わりができる

●ロボットしかできないことも、人間と同じ作業もできる ●柵無しで運用できることによる、段替えや部品給排出の利便性

●ティーチングが楽。安全面。メーカーによるが、可動範囲も広い ●人の近くに置いて使える。産業用に比べて安全対策がやりやすい

●疲れず、同じ動作を同じペース、同じ精度で続けられる。ミスをしない ● (安全確保が前提で)人力では困難(計算速度、重さ)なことを支援してもらえる

●人力では危険、あるいは肉体的疲労、故障を抑える役目が重要であると考える

●人がやるほうがよい仕事と機械がやるほうがよい仕事をミックスして工程に取り込める

●ロボットの正確性、再現性の高さと、まだ人にしかできない融通性等がうまく案分できる

● 24時間働くことができる。不平不満を口にしない(故障という態度に出るが分かりやすい)

●弊社におけると前提とすると、やはり現工程のレイアウトを大きく変更することなく人と協働できる点

● nearly no miss performance & the affection to the human's performance

● ①現場に導入する時ときに安全枠が不要 ②衝突感知があるから、操作員は可動域に入れても大丈夫 ③協働ロボットを直接に持って動かし、

簡単にティーチングできる

● 未だに人でないとできないことがあるので、協調することでできることがあります。将棋の世界でもAI+プロ棋士のほうがAIのみ、プロ棋士

のみより強いという事実もあるので

●同じ動作を文句を言わずに繰り返しできる。外部要因による変動が少ない(従来の製造機械は、さまざまな要素を組み合わせており、油、摺動

部品など、温度湿度による微妙な誤差が積み重なったときにエラーが起きる。ロボの場合は絶対位置を保つのでそういったことに強みがある

07

Page8

アペルザ様_wp43_08[アンケート]

Q 協働ロボットを導入していますか?

「導入検討」が最多で35%、次いで多かったのが「検討していない」で28%でした。

導入検討 35%

実証実験中 13%

本導入している 24%

検討していない 28%

職場で産業用ロボットを活用している、これからすると回答した方のうち、

協働ロボットを「本導入している」「導入検討」「実証実験中」と回答した方

Q 協働ロボットを用いて実際に取り組んでいること

(取り組もうとしていること)について教えてください

●検品、箱詰め、パレタイジング ●生産効率向上(LCTアップ) ●不安全作業をロボットで行う ●安全対策を可能な限り削減したい

●製品の設備への脱着・搬送・計測 ●足回りを付けた、移動型ロボット ●包装作業を補佐するロボットの導入

●製品の脱着、カメラ利用の外観検査等 ●例えば職人技のような溶接とか…… ●パレタイジング・ピック&プレイス・検査

●研磨・バリ取り作業。ワークの自動着脱 ●重いワークのチャッキング、夜間無人運転 ●材料、完成品の移動や設定位置へのセット

●置き換え可能作業の抽出、コスト効果等調査 ●紙ラベルを製品に貼り合わせ、圧着、ハンドリング

●一度にたくさんのロットを振り分けるパレタイジング ●倉庫でのハンドリング補助、ピッキング順序のガイド ● safety & high performance

● 一部の作業のみであり、課題が多くて取り組まれていない ●ワーク自動認識、エアーブロー、パレタイジングの人の代わり

●これまで安全柵が必要な案件を無しで設計することで省スペース化 ● 2Dピッキングのロボットと画像検査機を組み合わせて半自動での検査作業

●検査での協調。検査での単純作業は、ロボット化し作業員は確認のみとする ● 出荷検査を協働ロボットが主、人間が従。神経をすり減らす作業はロボットで

●洗浄ロボットハンドリングロボットにてロボットに作業をしてもらっている

●①現場に協働ロボットを導入して、ロウ付け機にアルミパイプを供給と排出 ②開発部門に、4軸ロボットと2次元カメラの開発(平面に置く部品を取れる)

● 従来、コンベア上へ転がすように排出していた加工品を、協働ロボットにてアンローディング装置を構築し、加工品のキズ防止、パレタイジン

グの自動化、簡易検査の自動化などに取り組んでいる。加工ツーリングの段替えや、パラメータ調整などでオペレータが加工機にアクセスす

ることが多いので、安全柵によるインターロックが煩わしく、サイクルタイムが比較的長い加工なので、協働ロボットを採用した

Q 協働ロボットの 「コストが高い」が最多で36%でした。

課題は?

その他 8%

コストが高い

使い方が難しい 36%

6%

プログラミングなどが難しい

8%

安全性 動作の精度

19% 23%

その他 ● 動作速度が遅い ● 剛性 、耐振動 ● 使うためにはロボフレ環境整備が必要

●安全柵レス実現に向けた安価な安全監視センサが存在しない

● 耐久性。減速機の構造が不明なロボットが多い

08

Page9

アペルザ様_wp43_09[アンケート]

Q 協働ロボットで 「成果が出そう」という回答が半数を占め、最多でした。

成果は出せていますか?

成果が出そう

成果が出ている 50%

20%

成果が出ていない

30%

成果が出ている、出そうと回答した方

Q どのような成果が出ているか

(出そうか)教えてください。

●人作業の置換え ●マテハンへの活用 ●安全、作業標準化 ●作業者の工数削減 ●リードタイムの短縮 ●作業員のミス軽減

●専門職のような技術 ●工作機械の稼働率の向上 ●作業、および工程の属人化解消 ●不在時も継続して生産可能

●人件費削減、サイクルタイム向上 ●人員削減、重要工程の保証ができる ●手戻り工程などの工数減、製造品質向上

●生産現場の省人化、ロット管理の自動化 ●導入前と比較して15秒程度削減できた ●単純な構造なら対応できそうになりそう。

●作業者の負荷軽減、ものづくりのコスト削減 ● 作業性が向上、精度も人が実施するより良い

●基本的な溶接は良いが少量多品種に対応できない。 ●検査判定基準さえ設ければ、人の曖昧な判断がなくなる

●複数人数の置換をすることで効果につなげる検討をしている

●ティーチング工数減。実作業の工数が減った→別作業をすることができた。

●省人化、省力化、品質向上、夜間の無人稼働実現(稼働率向上)は実現できた。

●検査工程の24時間稼働が期待できる。製造は24時間なので、滞留が減らせる

●コスト削減(洗浄などの主作業をロボットが実施)、品質安定化(プログラムで動くので品質が安定する)

● ①現場に導入した協働ロボットは無事にパイプを供給、排出している ②二次元カメラは開発しているが、中国の安価協働ロボットな

ので、なかなか安定性が低い

●プログラム言語を知らなくても使用できるので、現場オペレーターへの引継ぎや作業者育成がやりやすい。移動させても位置補正できる機

種があるので、さまざまなところですぐに使えて、ロボットの稼働率が上がると思われる(産業用に比べて少量多品種への対応がやりやすい)

Q 成果を出すため(成果が出た)の要因は

どういうことであると考えていますか?

●データの蓄積とか ●生産効率、品質向上 ●置換する工程の検証 ●コストパフォーマンス ●人件費削減、品質向上

●汎用性、長期間使える ●治具の標準化が必要 ●作業の慣れによるミス ●協働モードでの速度の遅さ

●作業者の感覚によらない安定性 ●できる限り導入コストを削減する ●ロボット導入による実工数の削減

●思い立ったらすぐトライできた ●事前の生産部との密なすり合わせ ●少量多品種に対応できるないこと

●人がその作業から離れる時間が増える ●バーコードリーダーの自動読み込み判別 ●ロボットに適した作業を選択したから

●検査装置の精度(要求を満たす)アップ ●まだ、お試しレベルなので、少々無理やり感もある

●外注せずに社内で構築したため、コストが安くできた ●ハンドリングする部品自体の設計を改善できれば成果が出る

●協働ロボット導入により作業員の他工程への移動が可能となる ●人間2名の配置は不要だが、1名では難しい作業をアシストできる

●現状作業を分析、分解、ロボに任せられることの判断と付帯設備改造等で作業の分担

●生産品目が少量多品種なため、詳細の作業計画をして稼働率を上げる計画をしている

●ロボット導入までの考え方(どの工程に導入すれば一番効果があるか)ティーチングの精度とエアーカット

●本社は安価ロボット(中国製)を導入していますので、操作画面や制御方法や開発の勉強が難しかったです。成果を出すため(成果が出た)

の要因は次のように考えます。①技術員の能力(大事!) ②協働ロボットメーカの担当者に積極的に交流する ③繰り返しテストや試験

●数年前から構想を描いていた計画であったが、コスト面がネックになっていたものの、半導体関係の好況と人手不足な状況も一種の助

け舟になり導入に踏み切れた。また、サイクルタイムが長い工程への導入であったので、協働モードに入った時の速度制限が障壁になら

なかった点も大きかった

●協働ロボットの特性(動作速度遅い、省スペースで使える、単調作業なら容易にすぐできる…)をよく把握して使うこと。初めはスモール

スタートを意識する。あるメーカーの言葉の引用ですが、【容易に工具を使う感覚】で、ロボットが使えそうなさまざまなところへ動か

して、作業者の部分的なサポートや簡単な作業をさせて使うところからはじめること

09

Page10

アペルザ様_wp43_10[アンケート]

成果が出ている、出そうと回答した方

Q 協働ロボット導入がうまくいかない現場に、

何かアドバイスがありましたらお願いします。

●人が中心、あくまでツールとして ●ゆっくり作業でも導入できるところに入れる ●長い目で見れる経営者を育てることが第一歩

●治具の標準化と治具の固定化定位置化が必要 ●できることから始める。最初から完璧を求めない

●現時点ではアドバイスできるレベルではありません ●事前の生産部との密なすり合わせをしてからの導入

●何が困っていて何をロボット作業するか、明確にすること ●導入費用が高く、費用対効果を具体的に示す必要あり

●セキュリティーエリアの確保と法的教育の充実化の取り図らい ●目的を明確にすること(なんでもかんでもロボット化ではない)

●無人化して良い工程と人手を入れるべき工程をいかに切り分けるか ●万能と言うより制限されることや、環境を対応させる必要があるので注意

●現場のFlowを確認し、連携を思案して導入を部分的に行い検証すること

●現状作業を分析、分解、ロボに任せられることの判断と付帯設備改造等で作業の分担

●作業現場の見直しから始め、使用可能な作業面積を把握し、実現の可能性を見極める

●リモートで、プログラミングを書き直すようにする、リモートで稼働させて、状況を把握

●最初から現場へ入れるのではなく、一度外で検証してから入れるのが一番いいと思います

●まだ今から導入なので、何とも言えないがまずは工程分析と構想をしっかり行うことかと思います

●未導入ですが、ロボットメーカー・工作機械メーカーの自動化実証ラインを見学させてもらいました

●もし資金に余裕がある場合、品質が良い協働ロボットを利用してください(中国製協働ロボットを使う場合、日本の技術担当者がいる方がおすすめ)

● 導入にあたり事前の把握(ロボットの能力、させたい仕事の内容)や、ロボット専任者の教育などの準備が重要。わからない、見えないなどの

不明な部分をなるべく少なくして始めると良い

●ロボット導入するまでに5W1Hで考えるべき。どの工程に導入すれば一番効果があるのか? 最初はメーカーさんに精度の高いティーチングを

してもらい、その後自分たちでティーチングをできるようにするなど

●協働ロボットは使ってみると安全面や機能面で意外と制約が多く、通常の産業用ロボットのほうが拡張性や利便性が高い場合が多いと感じ

る。ダイレクトティーチングやローコードプログラミングなどとっつきやすさは魅力であるが、少々複雑なことをやらせようとすると、結局、産

業用ロボットと同じような使い方になるので、協働ロボットを使わざるを得ない状況でない限りは、産業用ロボットを用いるのが無難

成果が出ていないと回答した方

Q 成果が出ていない理由は?

「知見不足」が最も多くなりました。

その他 8

経営者の理解不足 2

時間不足 3

現場の理解不足 4

人材不足 9

予算不足 9

知見不足 14

0 2 4 6 8 10 12 14 16

その他 ● ロボットを使用するまでもない工程だった ●安全面の基準が厳しい部分

●安全性 ● insufficient of robot's per formance

● 生産現場に適応したロボットがまだ出ていない

●安全対策の基準があいまいすぎるため ● 熱意不足

Q どうすれば

成果が出ると思いますか?

●人材補充 ●実績を積む ●トップダウン ●安全性の向上 ●有識者の雇用 ●事業性、採算性 ●容易化、低価格化

●他社の導入動向を参考にする ●もっと安くならないといけません ●とりあえず生産トライしてデータをとる

●作業者が知識的にも共存できるレベルの簡単操作 ●デモンストレーションによる理解向上とコスト低減

●安全対策が不要な事案のケーススタディを実施する ●積極的なロボの使用(何にでも使って、知見を得る)

●導入事例を積み重ねて、各種課題を理解することで対応していく ●日々の検査で膨大な学習、調整が必要。その人と場所の余裕がない

●工程の全体を見て導入を検討する。コスト高なロボットをフル活用できる工程を検討する ● to modify robots at the structure & material

● ロボットは機械であることを理解して開発する。カメラなど色々なものを組込むのは良いが、ロボット本体は機械であるので、耐久性、繰返し

精度など現場で使えるものを機械として開発設計する事が必要であると思う

10

Page11

アペルザ様_wp43_11[アンケート]

職場で産業用ロボットを活用している、これからすると回答した

方のうち、「協働ロボットが必要ではない」と回答した方

Q 必要でないと考える理由は何ですか? 「この会社はダメだ」という

(最も当てはまるもの) お言葉が辛そうです……。

●必要性が感じられない:工程的に協働とすることで効果の出るプロセスがない、最終的には人間が行うのが最も効率が良いと考えるから

●現場業務に必要がない:今のところ、協働ロボットの仕事が見つからない ●コストが高い:コストメリットが生まれない

●どう使ったらいいかよく分からない:使いどころが明確になっていない

●現状の技術レベルでは不十分:協働に適したロボットまたは工程がよくわからない

●経営者が興味がない:上層部、現場全体が単純作業しかできず融通が利かないロボットよりも一言で全部やってくれるパートさんのほうが

便利だと思っている。この会社はダメだ

●協働ロボットが何か知らない

職場で産業用ロボットを活用していないと回答した方

Q 産業ロボットを導入していない理由について 「導入にかけるお金がない」が33%で最多でした。

おしえてください(最も当てはまるもの)

その他 9% 導入にかけるお金がない

33%

導入にかける時間がない

9%

よい製品がみつからない

23% 必要がないから

26%

その他 ● 繰り返し生産品が少ないため ●リピート注文が少なく、導入が難しい

● 少数多品種、大型のため、コストに見合わない ● 工場の5Sが進んでいないから

Q どうすれば産業用ロボットを活用しようと 「よい製品が見つかれば・提案されれば」が30%で最多、

思いますか?(最も当てはまるもの) 次に多かったのが「もっと安ければ」の28%でした。

その他 12% よい製品が見つかれば・

提案されれば

顧客や仲間の企業の 30%

導入が増えてきたら

9%

もっと簡単であれば もっと安ければ

21% 28%

その他 ● 工場の5Sと作業標準化が進めば ● 実験データ取得の自動化はやりたいが産業用ロボットは少し違う

● 多品種少量生産に対応できるものが見当たらないから ● ロボットを必要とする作業が増えてきたら

● 一品物の作成が多いため、柔軟に行動が変更できるロボットができたら

11

Page12

アペルザ様_wp43_12[インタビュー]

interview 01 回答者プロフィール

Aさん/設計開発:約10年

仕事の内容

製造業[その他](社員数:500~999人)

協働ロボットの導入: 「実証実験中」 生産設備設計

今回のお話 ロボットは、一度導入したら後戻りできない

Q 工場は人手不足ではあり、生産現場での課題 Q ロボットの導入で苦労していることは

も「省人化」を挙げていらっしゃいました。 ありますか?

現場では高齢化が進む一方で、若手の採用 一度導入したら後戻りできないので、何と

が進まないところが、工場の一番の悩み。今、 しても成果を出さなければいけないこと。投

募集をかけている待遇では、なかなか来てく 資額が高いので、「うまくいかないのでやめ

れないだろうと思う。 ます」とは言えない。普通の部品だったら、

新しいものを採用して、うまくいかなければ

もとの設計に戻すことができるけれど、ロ

Q 産業ロボットの導入は ボットはそうはいかない。

既にしていらっしゃるとのことですが、

何年前から取り組んでいますか? 採用しているロボットの動作精度は、「も

5年くらい前から協働ロボットを導入している。 うひと頑張り」といったところ。力加減のコ

経営者が「ロボットを導入したい」ということ ントロールに課題があり、まだこちらの望む

で始まった。手作業で行っていたラベル張りの ような細やかな作業の実現にいたっていない。

自動化などを進めている。協働ロボットであ ロボットの動作精度そのものは高性能である

れば、前後の工程のことをあまり考えなくて が、周りの設備との共振の影響を受けたりし

すみ、スペースを確保しなくてよいと考えた。 てしまう。使用条件に応じてロボットの動作

精度を高めていくのが難しい。

またロボットの導入の際は、経営者が有名

Q 導入台数はその期間の中で 企業のものを選びたがる。性能が合致したロ

増えていますか? ボットでも、経営者が聞いたことがないメー

1台が2台になった程度。これから少しずつ カーであると、稟議で難色を示される。

増やしていきたい。

Q 協働ロボット導入の際に

心がけていることはありますか?

まず現場の現状作業を分析し、それを分解す

ること。ロボットに任せられること、付帯設備

改造などで作業の分担できることを判断する。

ロボットのできること、こちらのやらせたいこ

との取捨択一を的確にする。ロボットにすべて

をやらせようと考えない方が良い。

12

Page13

アペルザ様_wp43_13[インタビュー]

interview 02 回答者プロフィール

Bさん/生産技術:約20年

仕事の内容

製造業[電子部品・デバイス・電子回路](社員数:500~999人) 生産設備の効率化、

協働ロボットの導入: 「実証実験中」 自動化

今回のお話 一度使ってみることで、いろいろアイデアが喚起された結果、投資対効果が生まれそう

工場は人手不足と こに対してロボットの投資額がなかなか見合

Q 挙げていらっしゃいました。 わない。いろいろな要件が積み重なって、う

現場には熟練層が多く、現在、定年退職 まく投資対効果が生み出せると説明できるよ

ラッシュを迎えている。その中でDXやスマー うにしなければならないし、ロボットの価格

トファクトリーへの取り組みが必須になって も高い。ただ、一度使ってみることで、効果

いる。 を実感して、いろいろアイデアが喚起される

と考えられるため、そこで投資対効果が出る

若手の採用は行っているが、特に不足が顕 のではないかと思っている。

著である製造方面への採用が優先になり、設

計や生産技術はやや後回しになっている。 ロボット導入に向け、工場内の通信環境の

整備もしている最中だ。

Q 協働ロボットを導入し、どういったこと

に取り組もうとしていますか? Q ロボットを導入することについて、

現場の方々の反応はいかがですか?

検査での製品セットや生産のパッケージン

グなどを自動化したい。 若い人の反応はいいが、現場に多くいる年配

の人たちには、自分が退職するまであと数年

だったりするので、新しいことを覚えたくな

協働ロボットの導入はまだこれからという い、仕事のやり方を変えたくないという人が

Q ことでしたが、課題を教えてください。 少なくない。

自動機を導入してラインを自動化するため

改修しようとすると、それなりの規模になる ロボットを導入して

ことからお金がかかり、予算確保が難しい。 Q 将来行いたいこと

そこで、既存設備を大きく変えずに済み、ス

AGVに協働ロボットを搭載しての自動ライ

ペースも取らない協働ロボットの導入を検討

ンの構築がしたい。その際は、ネットワーク整

し始めた。

備の他、工場の床回りやレイアウトも変えてい

課題としては、自動機導入の知見はあるも かないといけない。

のの、協働ロボットの知見が社内にないこと。

まだ1台も入れていないので、成果が出るのか

も入れてみないと分からないといったところ。

導入がうまくいったとしても、製造現場にど

う教育するかも課題であり、大変そうだと思

う。操作が簡単なロボットを選定することも

大事である。

また、ロボットに代替させるところの工数

が非常にかかっているわけでもないため、そ

13

Page14

アペルザ様_wp43_14[インタビュー]

interview 03 回答者プロフィール

Cさん/生産技術:約20年

仕事の内容

製造業[家電、事務機器](社員数:10,000~19,999人)

協働ロボットの導入: 「導入検討」 生産設備の設計

今回のお話 コストが高いのが一番困る

Q 生産現場での 協働ロボット導入の

課題について Q 課題は?

若手の人にものづくりの人気があまりない コストが高いのが一番困る。省人化が目的

のか、募っても人が集まりにくく、かつ海外 なのに、設備が高価であればペイできないため。

も人件費が高騰しており、現場が人手不足で また、リスクアセスメントも、協働ロボッ

あること。そのため、自動化を進めている。 ト向けにしなければならないことも課題だ。

しかし、これまでも自動化できるところはか ロボット自身に安全設計がなされていたとし

なりしてきたので、今できるところといえば、 ても、たとえば作業で重たいものを持たせた

技術的な難易度が高いところしか残っていない。 とき、人がそれを受け取り損ねて落としてし

まうなどがあれば、事故などにつながり問題

自動化やロボット導入での になる。ロボットが生産ラインに導入され、

Q 課題について 人と一緒に作業した時に、どのようなリスク

が起こり得るのか、しっかり評価しなければ

結線作業や、柔らかいものを扱う作業をさせ ならない。ロボットの導入はSIerの手を借り

ることが難しい。あとは、コネクタの差し込み るが、安全の担保だけは、ユーザー側の現場

なども、ねじのトルクのように定量化できず、 でしなければならない。

人が手先の感触で判断しているために、ロボッ

トに代替させるのが難しい。その場合、設計で そもそも製造業での協働ロボットの導入経験

ロボットが扱いやすいように工夫する手はある が豊富にあるSIer自体、数が少ない。そうい

が、コネクタが購入品ということもありなかな うことが得意なSIerが見つかったとして、導

かハードルが高い。 入について相談しても、コンサル費用が高額

であるか、忙しすぎて着手できるのが1年先と

あとは、検査工程の自動化。AIによる画僧処 いう返答になるか、なかなかハードルが高い。

理技術がいろいろ出てきているが、完璧に不良

を弾けるような技術が今のところ見つからない。 通常の産業ロボット自体は種類も多く、価

不良品が後工程に絶対に流れるようなことが 格も安くなってきているため、そちらと並行

あってはいけないため、AIによる検査を入れた して導入していくことになりそうだ。

としても結局、人による最終チェックが必要に

なってしまい、「それならAIいらないよね?」 協働ロボットの導入について、

という話になってしまう。人ですべてできてし Q 何年後くらいに成果を出したいですか?

まうので……。

今から始めて1、2年で成果を出すのは難し

いが、5年あれば成果が出せるのではないかと

Q 協働ロボットを検討している 考えている。10年かかるのは遅すぎる。

理由は?

新しい仕組みを導入するタイミングは新製品

協働ロボットであれば、スペースや安全策 投入のタイミングが適するため、製品投入サイ

の設置が必要でなく、現状の作業ラインに導 クルや世代の入れ替わりを考えると、だいたい

入できること。人により生産性が大きくばら そのくらいになるだろうと。

つくラインの一部協働ロボットを入れて作業

の品質を平準化したい。工程設計の自由度も

高まりそうだと考えている。

14

技術者150名に聞きました!

製造現場の協働ロボット活用の実態

発行日:2022年11月30日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8