技術者120名に聞きました!

工 場 D X

の実態

Page2

アペルザ様_wp41_02[はじめに]

は じ め に

日本政府が肝入りで取り組んでいるDXですが、先進的な企

業も見られる一方で、一歩手前の電子化もままらない企業も

多い製造業。

人手不足や後世への技術継承に悩む製造業では、現場のナ

レッジの多くがベテラン技術者の頭の中だけにあることが多

いようです。定年退職と同時に、ナレッジも一緒に退職してし

まう事態が、国内製造業のあちらこちらで起こっています。

そうした課題を解消するには、デジタル化が有効な解決策。

しかし、「新しい取り組み」を始めるということは、多忙すぎ

て人手が足りない現場や、ITやデジタルに親しんでこなかった

世代にとっては大きな負担になってしまうこともあります。

今回は製造現場で働く技術者の方々にDXの実情を伺いました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・経営サイドから求められていること……………………………04

・工場の生産現場で求められている課題…………………………04

・工場DXの推進・取り組みの実態………………………………06

・工場DX推進においてもっとも大事なこと……………………07

実態調査:技術者インタビュー

・「紙中心のアナログな職場だが、ひとまず経営者からDXの号令

だけがかかっている」 Aさん 保守/メンテナンス キャリア:約5年

製造業(部品加工・生産)(社員数 100~299人)………………11

・「‶新しいこと”を良く思わない人が多いなか、どうやってDXを

進めているか」 Bさん 生産技術 キャリア:約5年

製造業(化学、材料、素材)(社員数 100~299人)……………12

・「クラウドシステムでデータを一元化。リモートワークも推進

されている」 Cさん 品質管理/品質保証 キャリア:約30年

製造業(化学、材料、素材)(社員数 500~999人)………………13

概 要

調査時期:2022年10月11日~10月18日

対象者:製造業の生産技術、生産管理、品質管理・保証、保守・保全、

設計開発の従事者

回答数:166

有効回答数:115

02

Page3

アペルザ様_wp41_03[アンケート]

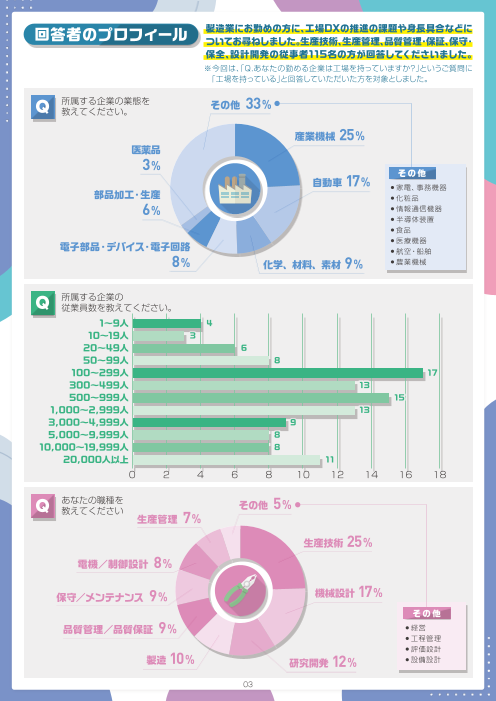

回答者のプロフィール 製造業にお勤めの方に、工場DXの推進の課題や身長具合などに

ついてお尋ねしました。生産技術、生産管理、品質管理・保証、保守・

保全、設計開発の従事者115名の方が回答してくださいました。

※今回は、「Q.あなたの勤める企業は工場を持っていますか?」というご質問に

「工場を持っている」と回答していただいた方を対象としました。

Q 所属する企業の業態を その他 33%

教えてください。

産業機械 25%

医薬品

3%

17 その他

自動車 %

● 家電、事務機器

部品加工・生産 ● 化粧品

6% ● 情報通信機器

● 半導体装置

●食品

● 医療機器

電子部品・デバイス・電子回路 ● 航空・船舶

8% 化学、材料、素材 9% ● 農業機械

Q 所属する企業の

従業員数を教えてください。

1~9人 4

10~19人 3

20~49人 6

50~99人 8

100~299人 17

300~499人 13

500~999人 15

1,000~2,999人 13

3,000~4,999人 9

5,000~9,999人 8

10,000~19,999人 8

20,000人以上 11

0 2 4 6 8 10 12 14 16 18

Q あなたの職種を

教えてください その他 5%

生産管理 7%

生産技術 25%

電機/制御設計 8%

保守/メンテナンス 9% 機械設計 17%

その他

品質管理/品質保証 9% ● 経営

● 工程管理

● 評価設計

製造 10% 研究開発 12% ● 設備設計

03

Page4

アペルザ様_wp41_04[アンケート]

工場の生産現場の課題

Q 経営サイドから求められていること 「生産コストのダウン」がもっとも多く、27%でした。

(もっとも強く求められていると思うこと)

稼働率の向上 3% その他 3%

4% 生産コストのダウン 27%

環境、省エネルギー

開発期間短縮、納期短縮 生産効率の向上 24%

6%

その他

労働安全、事故防止 ● 特にない。何をすべきか、課題が何かが

明確ではなく、特に方針等は示されない

11% 品質の向上 ● お客様によろこばれる技術を提供すること

22% ● 顧客へのサービス ●人材確保

Q 工場の生産現場で

求められている課題 「人材育成・技術伝承」がもっとも多くなりました。

特になし 1

その他 2

ライフサイクルマネジメント 10

在庫対応 15

故障の再発防止、および未然防止 26

老朽化した設備への対応 28

リードタイム削減 38

省人化 46

品質向上 51

コストダウン 56

人材育成・技術伝承 66

0 10 20 30 40 50 60 70

その他 ● 目先の注文や積極的な戦略等がないので、課題もない ● 設備DX化

Q 工場では人手不足を感じていますか? 「はい」が66%を占めました。多くの方が実感していらっしゃるようです。

(感じていると思いますか?)

いいえ 12% はい 66%

なんともいえない 22%

04

Page5

アペルザ様_wp41_05[アンケート]

Q 工場の業務について、もっとも悩んでいることを教えてください

フリーコメントで回答いただきました。

●保全 ●安全管理 ●可動維持 ●業務が多い ●工数削減 ●職人不足 ●人材育成 ●人材不足 ●世代交代 ●品質向上

●力量不足 ●技術の伝承 ●生産性向上 ●生産量UP ●跡継ぎ問題 ●知識の伝承 ●部品の入荷 ●コストダウン

●業務の属人化 ●自動化の促進 ●若手の離職率 ●受注の不安定 ●人の最善配置 ●組立の機械化 ●属人化の解消

●変革の推進 ●技術伝承と育成 ●作業環境が悪い ●設備の維持管理 ●過去図面の集約化 ●見える化が不十分

●製造現場人員不足 ●属人化業務の多さ ●慢性的な人材不足 ● DXが進んでいない ●チョコ停が多すぎる ●自動化の推進、DX

● 人手不足と技術不足 ●設備の稼働率の維持 ●モチベーションの低下 ●社内システムが非効率 ●生産設備の増強と整備

●設備老朽化、技術伝承 ●採用したくてもできない ●少子高齢化対応で省人化 ●人材育成(若手の育成)

●中の見えないデジタル化 ●定着率の低さでしょうか ●ポカミスによる不適合発生 ●自動化ラインが一つもない

●人を安定的に確保すること ●組立作業時間短縮の効率化 ●不具合集計のアナログ集計 ● DX化に前向きでない経営陣

●ベテランが病んで辞めていく ●若い人材の確保育成が困難 ●作業者ごとによる品質のバラつき

●人材と品質維持、その技能の伝承 ●人材不足で適材適所ができていない ●製造技術の継承ができていない

● DXの知識にたけた人材がいない ●受注案件と開発案件試作の優先順位 ●人材の多能工化が遅延している

●受注が不定期で計画が立てられない ●技術継承 引継ぎがうまくできていない ●人が多いので、一人ひとりの管理が難しい

●人材不足に対して、自動化が進んでいない ●生産計画に対する遅延、組立て部品の欠品

●設備の稼働年数が長いものは、故障が多い ●プロパー作業者の減少と、派遣作業者の出入り

●旧態依然としたシステムからの脱却ができない ●海外(中国)に工場があるため、意思疎通が困難

●工場長の予算がない。本社が実権を握っている ●人材不足のため、各人の多能工化が求められている

●設備の更新やレイアウトの更新がうまくいかない ●突発故障やチョコ停などのデータがたまりにくい

●知識面・技術面から作業が一定の人に偏ってしまう ●ベテラン社員が持っている技術を若手に継承させること

●部門によって負荷が違いすぎる。若手のレベルが低い ●古い設備を使用しているので都度の故障対応、更新の対応

●生産計画通りの設備トラブル無しによる計画予算必達目標 ●人が入れ替わると、特に検査関係の引き継ぎがうまくいかない

●海外工場メンバーからの自発的な改善や改良の取り組みが乏しい ●工場が事務所と離れたところにあるため、移動時間がとられてしまう

●古いやり方から、新しいやり方に乗り換えるタイミングときっかけが難しい

●組織で仕事をした経験がある者が少なく、大きな結果出力、効果が望めない

●人材が定着せず、離職率が高い。特定の人間にタスクが集中してしまっている

●実際に手を動かして改善やDXに参画できる人材の圧倒的不足による業務の一極集中

Q 在籍している企業は、工場DXの推進・取り組みをしていますか?

【DX=データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革する

とともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること】

「している」と答えた方が52%で最多でした。

工場DXが何か分からない

10% している

52%

していない

38%

05

Page6

アペルザ様_wp41_06[アンケート]

工場DXの推進・取り組みをしている方

Q 工場DXの推進・取り組みをしている理由について、

もっとも当てはまることを教えてください

「企業存続のため」が35%で最多でした。次いで多かったのが「コストダウン」で23%でした。

その他 5%

日本の製造業を変えたい 企業存続のため 35%

3%

流行っているから 9% コストダウン 23%

売上向上 10%

人材不足対策 15%

その他 ● 経営層からDXを推進しろと指示があり、私が提案をした ● 自社商材の活用事例紹介のため

● 不具合事象の自動収集

Q 工場DX を推進するための組織体制

「経営者のトップダウン」が38%、次いで「生産技術など現場主導」が35%。

一方、「経営と現場の横連携」と回答したのは22%でした。

その他 5% 経営からのトップダウン

38%

経営と現場の横連携

22%

生産技術など現場主導

35%

Q 社内に工場DXの抵抗勢力はいますか

「ほとんどいない」が38%、「少ししか抵抗する人はいない」が32%で、

多くの現場で抵抗感が少なめであることがうかがえます。

ほとんどいない

大半が抵抗 38%

10%

半分くらいが抵抗

20% 少ししか抵抗する人はいない

32%

06

Page7

アペルザ様_wp41_07[アンケート]

Q 工場DX推進においてもっとも大事なことは?

「コミュニケーション」が45%で最多でした。 その他 2%

気合い 2% コミュニケーション

45%

資金力 10%

技術の進化 15% 計画性

27%

Q 工場DXについて、どのようなことに フリーコメントで

取り組んでいるか教えてください お寄せいただきました。

● 技術伝承 ● システム化 ● 生産性向上 ● モノの移動など ● ロボット導入 ● データの共有化 ● 要領書の電子化

● データ収集と分析 ● 検査データの収集 ● 主に情報収集段階 ● 日常点検のDX化 ● DXについての教育

● 工程分析とAI解析 ● 上司とのすり合わせ ● 生産設備の予知保全 ● 設備管理の保全予兆 ● AIによるデータ解析

● ペーパーレス化の推進 ● 生産状況の見える化など ● スマートファクトリー化 ● 何をするか決められない

●生産性向上、省エネ活動 ●生産設備の稼働状況取得 ●設備の稼働率の見える化 ●部品のトレーサビリティ

● DX専門の部門を設立した ●生産管理情報のデータ取り ●チェックシートの電子化など ●安価で導入できる方法の模索

●各種入力の自動化(RPA) ●生産データの整理・見える化 ●オンラインでの製造品販売など ●データの集計作業などの簡素化

●ロット管理シートのデジタル化 ●ある工程のデジタルツインの製作 ●まずはデータ化、デジタル化から

●工場設備データネットワーク構築 ● iPadによる検査データ入力 ●さまざまなデータを取って分析している

●効率化を前提とした業務フローの確定 ●設備の稼働状況見える化などのIoT化 ●工場のどこで、何をやっているか分かる

●作業標準書、習熟データのデジタル化 ●設備保全管理システムによる情報一元化 ● OCRを活用した手入力データの負荷軽減

●製造現場のデータ打ち込みなどの工数削減 ●設備稼働状況の自動化、帳票類のペーパーレス化

●製造データの見える化、予防保全、工程合理化、知能化 ● DX推進室主導で工場だけでなく全社的に取り組んでいる

●一括帳票システム、自動搬送、自動検査装置、集中監視、管理など

●製造指示書のデジタル化、作業手順の映像化、およびiPadでの閲覧

●機密事項が多いので記載できないが、基礎研究レベルから考えている

●分野の異なる案件を含め、関連のある内容を検索できる機構を導入している

●画像判定による良し悪し確認と、そこで得られた結果をAIを使って精度向上させる

● IoT等の見える化、ロボット導入による省人化、Digital Twinに向けた取り組み

●生産状況(稼働、歩留まりなど)の自動データアップ・リモートモニタリングのネットワーク環境構築

Q 工場DXの推進の課題で、 「対応できる人材」が62%と最多でした。

もっとも強く感じられるのはどれですか?

その他 対応できる人材

3% 62%

経営層の理解不足

5%

社内の知見 資金や予算

12% 18%

その他 ● 適切な予算に適切な部署がないこと ● 対応できる技術がない

07

Page8

アペルザ様_wp41_08[アンケート]

Q 工場DXの推進に関して、 フリーコメントで

どういうことに悩んでいるか教えてください お寄せいただきました。

●人材不足 ●導入コスト ●予算がない ●効果の数値化 ● DX人材の不足 ●見える化の指標 ●認知と知識不足 ●明確な活用方法

●古い設備への適用 ●色々な技術がある ●新しい技術の不足 ●対応する要員不足 ● iSOなどへの対応 ●資金と、マンパワー

●上司とのすり合わせ ●投資評価がしにくい ●システム構築が難しい ●新しい取り組みの周知 ●経営陣の後方支援の不足

●導入期における業務負荷 ● AIに関する知見が少ない ●年配の方が使いこなせない ●どう進めてよいかわからない

●横展開がスムーズに進まない ● 人材の育成速度に限界がある ●各種セッティング可能人材の不足 ●工場側に知見のある人物がいない

●複数の専門性を持つDX人材不足 ●部署によって活用に大きく差がある ●数値化しにくい作業をどう表現するか

●トップダウンでありながら方向性が曖昧 ●安価、かつ利便性の良いソフトウェア選び ●始めたところなので、現場の理解がない

●専門知識を持った人の人材不足、情報不足 ●達成したい目標に対しての効果が見えない ●予算取りに際し、経営陣への投資効果説明

●新しいことを取り入れるための知識・経験不足 ●カンコツの視覚化で以下に分かりやすくできるか

●工場DXに携わる人材が少なくスピード感が出せない ●一部の人間の知識に依存しているため方向性が偏る傾向

●本当に現場のニーズがあるか、潜在ニーズを拾えているか ●既存の慣れている方法を変えたくないという意見が一定数あり

●事業部門の個別最適と会社全体の全体最適の折り合いが難しい ●生産技術など間接部門などは、DXが進むが製造現場は後回しになる

●予算、他部署の、"俺たち関係ない"という点を如何に巻き込むか ● 各部署にちらばる、すでにあるエクセルベースの管理体制をどう纏めてシステム化するか

●現状の課題の内、人的要素もシステムの導入で解決できるという考えが現場にありそれを払拭できていないこと

●わりと大きなものが対象の自動外観検査装置の検証・検討をしていますが、何でもかんでも欠陥として拾ってしまい検査できる状況ではあ

りません。技術的に今はまだ時期ではないのですが、後に引けない状況です

●自分たちだけで進めようとしていて、他社の知見や製品に頼ろうとしていないこと。もちろん、自身の力で成し遂げようとするのは素晴らしい

ことだが、進み具合が遅く、加えて間違った方針になったとしても修正がされにくいので時には他社に頼ることも大事だと考えている

●現場では、過去に似た案件がある場合でも、事例に気づかない、または知っていても再確認してもらえるケースは少ない。1つの案件には、い

くつかの部署がかかわるので、前後の部署が互いに補完する形で対応できるような仕組みづくりを目指している。前回できたから同じで良い

という概念を消したい

● 日本の製造業(特に現場サイド)は品質に固執するあまり、デジタル業界ではスタートアップの常套手段であるβ版を毛嫌いしすぎる傾向が

ある。そのあたりをどう現場に浸透させていくか。また、投資妥当性評価の仕組みを変えないと、上記のβ版含め必ずしも投資効果が得られ

るものばかりでないので、なかなか実行に結び付けられない

Q 工場DXの推進に関して、

どのような技術に興味がありますか? AIが最多。次いで多かったのがIoTと画像処理・カメラでした。

PLM 3

シミュレーションソフトウェア 16

VRやAR 17

ネットワーク・通信関連 23

制御、産業用ロボット 29

画像処理・カメラ 34

IoT 34

AI 37

0 5 10 15 20 25 30 35 40

Q 工場DXの進行具合をどう評価しますか?

【用語の定義】

●DX:組織横断 /全体の業務・製造プロセスのデジタル化“、 顧客起点の価値創出”のための事業やビジネスモデルの変革

●デジタイゼーション:アナログ・物理データのデジタルデータ化

●デジタライゼーション:個別の業務・製造プロセスのデジタル化 いずれにも至っていない

「いずれにも至っていない」が41%、 41%

「デジタイゼーション」が37%で、取り組み

の初期段階と思われる企業が大半です。

工場DXが実現できている

5%

デジタライゼーションの段階 デジタイゼーションの

段階

17% 37%

08

Page9

アペルザ様_wp41_09[アンケート]

工場DXの推進・取り組みがない方

Q 工場DXの推進・取り組みがない理由で、もっとも当てはまるものはどれですか?

理由はそれぞれといったところでした。

その他 2%

対応できる技術がない 5%

社内の知見不足 23%

興味がない・必要がない 11%

対応できる人材がいない 23%

経営層の理解不足 11%

11% 具体的に何をすべきか分からない

資金や予算の不足 14%

Q 工場DXの推進・取り組みは必要だと思いますか?

「何年後かには必要」が41%であり、差し迫って必要であると考える人は少ないようでした。

「すぐ必要」は18%でした。

全く必要ない 5% すぐ必要 18%

あまり必要ない 7% 1年以内に必要 16%

NNOOVV

分からない

14% 何年後かには必要

41%

Q 工場DXの推進・取り組みが

今後進むとしたらどのような理由だと思いますか? 理由はそれぞれであるようでした。

会社の売り上げがもっと向上したら

その他 7% 21%

よく分からない 9% 操業ができないほどの人手不足

何らかの縁があれば 9% 21%

ないと思う 11%

会社が大きな資金を得られたら 国や自治体が支援してくれたら

11% 11%

その他 ● 経営層の刷新 ● 旧態依然とした経営者が刷新されれば進むと思う

● 会社の経営状況が悪化したら

09

Page10

アペルザ様_wp41_10[アンケート]

「DXが分からない」と回答した方

Q 分からない理由について

「聞いたことがあるような気がするくらいの知識のため」と回答した方が46%で最多でした。

「分からない」と言っても、言葉は耳にしたことがあるという人が多いようです。

聞いたことがあるような

その他 9% 気がするくらいの知識のため

46%

言葉の意味を調べたが

よく理解できない

18%

今回初めて知った

27%

Q 工場DXについて、興味はありますか?

大いにある 9%

「あまりない」が55%で最多でした。

あまりない ある18%

55%

少しある

18%

10

Page11

アペルザ様_wp41_11[インタビュー]

interview 01 回答者プロフィール

Aさん/保守/メンテナンス:約5年 仕事の内容

製造業[部品加工・生産](社員数:100~299人) 設備保守業務

生産現場での悩み:「旧態依然としたシステムからの脱却ができない」

工場DXの進行具合:デジタイゼーションに至っていない

今回のお話 紙中心のアナログな職場だが、ひとまず経営者からDXの号令だけがかかっている

Q 人材育成での Q 生産現場の課題に、「旧態依然としたシス

課題について テムからの脱却ができない」とありました。

氷河期世代である中間の人たちが社内に非常に少 紙ベースでの業務や管理から脱却できないこと。

ない。最近増えてきた若手とベテランの間のコミュニ 『Microsoft 365』が導入されているので、それをう

ケーションが課題だ。たとえば、年の若い人たちがベ まく使って承認作業などは自動化したいと考えている。

テランに話を聞きに行くと「自分で考えろ」と言わん Microsoft 365で作るデータ管理のルールは特

ばかりの昔ながらの職人気質の対応をされてしまう。 に定められていなくて、個々が思うがままに管理し

ている状況。データがある場所は作成した本人しか

分からない。ドキュメントのデータは紙に出力され、

Q 「背中を見て育て」的な それでやり取りが行われる。そもそも社内の承認フ

ことでしょうか? ローがなあなあ状態でいい加減なので、その整備も

しなければならない。

ベテランには、すでに現場第一線を引いている人 人によっては電子化をするのを気持ち的に嫌がる人

も多く、それすらできない状況だ。そして、退職し もいるし、現場にPCがないので事務所に戻ってきて

ていけば、技術もそこで失われていく。現場の知見 PCに向かって処理をすることが億劫だと思う人も多い。

のほとんどがベテランの頭の中にあるような状況だ。 とにかくデジタル化以前の問題が山積みしている。

Q そこで「デジタル化を」となるかと思い Q DX については取り組んでいらっしゃる

ますが、取り組みの状況はいかがですか? ということでしたが、いかがですか。

その前に、ひとまずマニュアル化から進めている。 経営者が「DXをやろう」と社内に対して宣言が

当社には、マニュアルの類が非常に少なく、作成に あって、取り組みが始まったところ。何かビジョン

苦戦している。ベテランの作業はまさにカン・コツ があるわけではなく、いかにも「流行っているか

の感覚的な世界で、現場作業についてマニュアルで ら」といったノリだ。ちょっとしたツールでPCでの

の表現が非常に難しい。 作業を自動化したりなどから、少しずつやっている。

経営者は、新しいものが大好きで、DXもやろう

とは言ってくれるものの、なかなかお金を出して

マニュアルは紙ですか? くれない。稟議を出そうにも、必ず費用対効果に

Q データですか? ついて尋ねられる。DXに関するシステムなどは、

想定される成果について具体的に述べるのが難し

紙に出力してラミネート化し、張り出している。 く、上長や経営者に分かりやすく説明したり、稟

議を通したりするのが難しい。

Q 動画でのマニュアルが良いのではないかと

Q DX をうまく進めていくためには、

思いますが、いかがですか? どうしていこうと考えていますか?

動画でどのようにマニュアルを作るべきか、内容 自分の担当部署で小さなデジタル化の取り組みで

をどうしたらいいのか分からない。動画を作るため 少しずつ成果を出し、現場の人や上長にも見ても

の知識がなく、勉強したり作業したりする時間もな らって、少しずつ理解をしてもらえるようにするし

い。現場にはPCやタブレットの動画が見られる環 かないと考えている。

境がない。タブレットを配布しようとしても、当社

また他部署が承認フローの整備や自動化に取り組

の現場の技術者は荒っぽい人が多く、すぐ壊されそ みだしているので、そこの後ろについていく形で便

う。産業用タブレットは高価なので導入が難しい。 乗したい。

11

Page12

アペルザ様_wp41_12[インタビュー]

interview 02 回答者プロフィール

Bさん/設備設計:約5年 仕事の内容

製造業[化学、材料、素材](社員数:100~299人) 老朽化した設備の刷新、DX推進

生産現場での悩み:「設備の稼働率の維持」

工場DXの進行具合:デジタイゼーションに至っていない

今回のお話 “新しいこと”を良く思わない人が多いなか、どうやってDXを進めているか」

Q 生産現場では、「設備の稼働率の維持」が 「コンピュータや機械に仕事を任せていいのか」

課題ということでした と考えている人も少なくない。

ゆくゆくは予知・予兆保全の取り組みをした あとは、工場にネットワークが整備されて

いと考えているが、現状では予防保全も追いつか いないこと。遠隔監視に取り組む前に、まず

ず、事後保全になってしまうことが多い。ひとま はそれをどうにかしなければと思う。プライ

ず、日常点検をいかに効率化するかが課題だ。 ベートLTEや無線システムも検討しているが、

通信機器を置きすぎてしまうと保守点検業務の

妨げになるので、最小限の機器で実現できる

Q DX で

とよいと考えている。ローカル5Gについても

取り組んでいることの例 調べている。

点検管理システムを導入しようとしている

社内には情報システムについて大学で本格

ところだ。カメラで設備を遠隔監視して、設備

的に勉強してきた人が自分しかおらず、ITに

や工具の不具合などをAIで検知させたいと考

詳しい人が足りないのも課題である思う。現

えている。点検管理システムのために、現状

場でも、IT系の言葉が通じづらく、DXについ

ではあちこちに散っている点検データを一元

て説明する時に苦労する。

管理することも始めている。そうしていけば、

若手の人も業務の情報をそこから得られる。

Q 抵抗する人たちが「半分くらい」と

おっしゃっていましたが

Q 若手の方がベテランの方に

教わりづらい空気はありますか? とにかく「新しいこと」を良く思わない人が

現場に多い。デジタル化をしようにも、「でき

ある。分からないことを尋ねると「そんなこ ないこと探し」をしてこようとする。

とも分からないのか」「自分で調べろ」といっ

た対応をされることが多く、教わりづらい。

「自分たちが若いころは苦労してそうしてきた DX をうまく推進するためには、

のだから、お前らもそうしろ」ということのよ Q どうしていこうとお考えですか?

うだ。ただ、それが今はDXの取り組みを通じ スマホやタブレットを使って点検記録を付

て、若手とベテランとの間で技術的な会話が自 けてもらうなど、少しずつ、現場の人が取り

然と生まれるようになってきている。 組みやすいことをやってもらうようにしてい

る。少しずつ効果を実感してもらえるように

Q DX 推進の する。

課題について 現場の人たちにデジタルツールを使うため

現場には職人気質の人が多く、「今の業務の には、現場の意見に積極的に耳を傾けてそれ

やり方で大きな問題はないのに、なぜ新しい を取り入れて、ツールを使いやすくしていく。

ことをやるのか」と言ってくる人もいる。ス 「これは便利だよ」「使ってみてよ」というふ

ペックの良いPCや便利なソフトウェアについ うに、私たちがいろいろ支援をしていけたら

て、利点についてピンときてくれない人も多い。 と考えている。

12

Page13

アペルザ様_wp41_13[インタビュー]

interview 03 回答者プロフィール

Cさん/品質管理/品質保証:約30年 仕事の内容

製造業[化学、材料、素材](社員数:500~999人) 品質保証、不具合対応、指導監督

生産現場での悩み:「力量不足」

工場DXの進行具合:デジタライゼイセーションの段階

今回のお話 クラウドシステムでデータを一元化。リモートワークも推進されている

生産現場や人材育成の ので、DXのツールやクラウドシステムの相談

Q 課題について などがなかなかしづらい。

40歳くらいの人が少なく、上のベテラン世 あとは、社内でアクセスが集中するとたまに

代と若手との間のコミュニケーションが課題に 通信速度が遅くなること。自宅からアクセスす

なる。若い人たちのカルチャーに合わせたコ る方が早いと思こともよくある。とはいえ、最

ミュニケーションや教育が必要である。 近は以前よりはよくなってきている。

若い人たちの仕事に対する熱意があまり感じ

られず、勉強意欲もあまりなく、現場の「汚い リモートワークに

作業」を嫌う人が少なくない。あとは、職人気 Q ついて

質な現場のベテランのことを「怖い」と恐れて 利用状況は部署によりけり。自分の職場に

いる人も。あとは、仕事がきついと思うと、す ついては、リモートワーク中心で出勤は週1程

ぐにやめる。 度。工場での業務が中心の部署は、現場での

自分たちが関わる携わる現場は建設系で、何 仕事が中心だ。リモートワークでアクセスで

というか……昔から変な人が良くいたのは確か。 きる情報の範囲がどんどん広がっていて、仕

怖がるのも少し分かるというか。ただ、最近は 事がしやすくなってきている。

そういう人は減ってきたと思う。パワーがなく 社内でのリモートワークの運用は今後も続

なってきたというか。 きそう。会社としても、交通費などの実費や

光熱費の削減効果がメリットだと考えている

Q DX の取り組みについて ようだ。

教えてください

ペーパレス化やクラウドでのデータ一元化が 工場 DX の推進をうまく進めるために

なされている。チェックシートを電子化して、 Q どのような工夫をしていますか?

タブレットで入力してもらうようにしている。

不具合の再発防止を主体にした会議を定期的

図面などはオンラインで見られるようになっ

に実施し、コミュニケーションを図っている。

て利便性が高まった。

会議はオンラインで行なわれる。

クラウドシステムは導入して3年くらい。社

内に一斉に導入された。特に何か壁や大きな

課題があるわけでなく、わりとすんなりと現 今後、どのような DX の取り組みを

場に導入されている。 Q 計画していますか?

データの自動集計、自動入力などに取り組

DX での みたい。ソニーの予測分析ツールにも興味が

Q 課題について あり、自分でいろいろ調べている。

システムエンジニアが社内に数人しかいない

こと。彼らで全社すべてのシステムを見ている

13

技術者120名に聞きました!

工場DXの実態

発行日:2022年11月9日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8