設計製造現場 の

技術者110名 に聞きました

製造現場でのAI導入

実際のところ

Page2

アペルザ様_wp32_02[はじめに]

は じ め に

製造業でDXが加速し、工場においてもスマートファクトリー化

の事例が増えてきています。また、業界全体では、人手不足

への対処や技術伝承も課題となっています。その中で注目さ

れているのがAIであり、規模感がさまざまなAIの技術や製品

が増えてきており、製造業の中に取り入れられるようになって

きています。

その一方で、本運用や開発がままらなず、悩ましい課題を多く

抱えているという企業も少なくないと、これまでのアペルザ

のアンケート調査でも見えてきていました。

今回は、工場でものづくりに携わる技術者を中心に、AIの活用

や課題についてお尋ねしました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・AIの活用状況………………………………………………………04

・AIの活用用途とフェーズ…………………………………………04

・得られた成果、収集しているデータ……………………………06

・AIを活用するうえでの課題………………………………………06

・AIを活用しない理由………………………………………………08

実態調査:技術者インタビュー

・「できることは分かっているが、データが足りない」

Aさん 研究開発(電機・制御系) 技術者歴:約20年 製造業(その他)

(社員数300~499人)………………………………………………11

・「上長が、アジャイル開発のことを理解してくれない」

Bさん 生産技術 技術者歴:約10年 製造業(その他)

(社員数1,000~2,999人)…………………………………………12

・「取り組み出したばかりで、これから自分も学ばなくてはならない」

Cさん 生産技術(電気系) 技術者歴:約20年 製造業(その他)

(社員数5,000~9,999人)…………………………………………13

概 要

調査時期:2022年6月16日~6月24日

対象者:設計技術者、生産技術・管理、品質管理・保証など

製造業技術者の方

回答数:167

有効回答数:108

02

Page3

アペルザ様_wp32_03[アンケート]

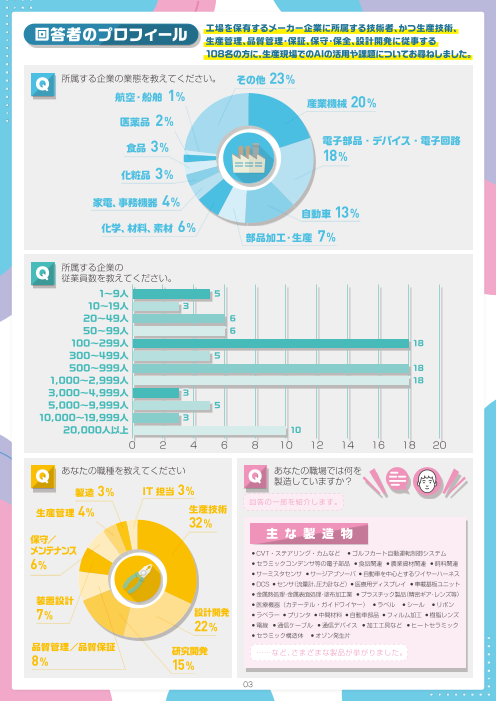

回答者のプロフィール 工場を保有するメーカー企業に所属する技術者、かつ生産技術、

生産管理、品質管理・保証、保守・保全、設計開発に従事する

108名の方に、生産現場でのAIの活用や課題についてお尋ねしました。

Q 所属する企業の業態を教えてください。 その他 23%

航空・船舶 1% 産業機械 20%

医薬品 2%

3% 電子部品・デバイス・電子回路

食品 18%

化粧品 3%

家電、事務機器 4%

自動車 13%

化学、材料、素材 6%

部品加工・生産 7%

Q 所属する企業の

従業員数を教えてください。

1~9人 5

10~19人 3

20~49人 6

50~99人 6

100~299人 18

300~499人 5

500~999人 18

1,000~2,999人 18

3,000~4,999人 3

5,000~9,999人 5

10,000~19,999人 3

20,000人以上 10

0 2 4 6 8 10 12 14 16 18 20

Q あなたの職種を教えてください Q あなたの職場では何を

製造していますか?

製造 3% IT 担当 3%

回答の一部を紹介します。

生産管理 4% 生産技術

32%

保守/ 主 な 製 造 物

メンテナンス ● CVT・ステアリング・カムなど ●ゴルフカート自動運転制御システム

6% ● セラミックコンデンサ等の電子部品 ● 食品関連 ● 農業資材関連 ● 飼料関連

● サーミスタセンサ ●サージアブソーバ ●自動車を中心とするワイヤーハーネス

● DCS ● センサ(流量計、圧力計など) ● 医療用ディスプレイ ●車載基板ユニット

●金属熱処理・金属表面処理・塗布加工業 ●プラスチック製品(精密ギア・レンズ等)

装置設計 ● 医療機器(カテーテル・ガイドワイヤー) ●ラベル ●シール ●リボン

7% 設計開発 ● ラベラー ● プリンタ ● 中間材料 ● 自動車部品 ● フィルム加工 ● 樹脂レンズ

22% ● 電線 ● 通信ケーブル ● 通信デバイス ● 加工工具など ● ヒートセラミック

●セラミック構造体 ●オゾン発生片

品質管理/品質保証 研究開発 ……など、さまざまな製品が挙がりました。

8% 15%

03

Page4

アペルザ様_wp32_04[アンケート]

AIの活用状況について

Q 在籍している企業の生産現場では、現在「AI」を活用している、あるいは活用する予定がありますか?

(※生産現場以外での活用は除く)

「はい」が若干上回りました。

はい

51%

いいえ

49%

AIを活用している(もしくは予定ありの)方におたずねしました

「在籍している企業の生産現場では、現在「AI」を活用している、あるいは活用する予定がありますか?」で

「はい」と回答した方へお尋ねしました。

Q AI の活用用途について、

具体的に教えてください

●画像品質検査 ● 検査工程の判定 ●生産効率アップ ●外観検査の自働化 ●顧客サービス窓口 ● 在庫管理システム

● 調整データの予測 ●外観検査、品質 ●部品の加工状態の確認 ●目視検査からAI判断 ● 画像センサーによる確認

● 画像検査、電流波形解析 ● 画像認識による製品検査 ● 現場指示計器の読み取り ●自動化ラインへ組み込み

● 検査における虚報を減らす ● 製品検査のOK・NG判定 ●予知保全、自動制御など ● 製品の部品組み込み画像検査

● 評価データの効率的な管理 ● 画像検査装置のOK・NG判定 ● 画像装置を用いた外観検査工程

●圧力センサ測定値の異常予兆検知 ● AI機能がついているカメラを使用 ●カスタム製品の生産時の不良率予測

● 製品部材のパターン検査、ゴミ検査 ● 製造現場への製造指図と作業標準の指示

● 数式では表現できない現象をデータドリブンで表現 ● 製品の油漏れ検出油温・画像処理でAIを用い検出を検討中

● 製品の画像を取り込み良・不良の判別。良・不良の画像をディープニングで学習させている

Q 上記は今、どんなフェーズですか?

「企画中」が最多でした。 企画中

運用中 35%

33%

開発中

検証中

24% 8%

04

Page5

アペルザ様_wp32_05[アンケート]

AIを活用している(もしくは予定ありの)方におたずねしました

Q 検討することになった理由・背景を教えてください

回答別に紹介します。どの回答でも「業務効率向上」という回答が目立ちました。

企画中 運用中

オンライン 1 人的バラツキの抑制 1

ライン・設備停止

時間の削減 4 ライン・設備停止 4

製品の付加価値向上 4 時間の削減

人手不足の解消 5

人手不足の解消 5

コストの削減 8 コストの削減 6

ミス削減、精度の向上 9 ミス削減、精度の向上 13

業務効率の向上 13 業務効率の向上 10

0 2 4 6 8 10 12 14 0 2 4 6 8 10 12 14

検証中 開発中

ライン・設備停止 4 品質向上 1

時間の削減 ライン・設備停止

製品の付加価値向上 2 時間の削減 2

製品の付加価値向上 1

人手不足の解消 3

人手不足の解消 2

コストの削減 5 コストの削減 1

ミス削減、精度の向上 9 ミス削減、精度の向上 2

業務効率の向上 8 業務効率の向上 2

0 2 4 6 8 10 0 0.5 1 1.5 2 2.5

Q 開発体制について、あてはまるものを教えてください

「一部外注」が過半数でした。次いで、「すべて自社で」となりました。

すべて自社で

25%

すべて外注

18%

一部外注

57%

05

Page6

アペルザ様_wp32_06[アンケート]

AIを活用している(もしくは予定ありの)方におたずねしました

Q 成果は 「まだ本運用に至っていない」が最多でした。「いいえ」はごくわずか。

得られましたか?

はい

33%

まだ本運用に至っていない

65%

いいえ

2%

はい

● 業務効率が向上した ● 製品の付加価値が向上した ● ミスを削減できた、精度が向上した

●ライン・設備停止時間を削減できた

Q 生産現場でのAI 活用に関連して、どんなデータを収集していますか?

具体的に教えてください

回答の一部を紹介します。

● 画像、ログデータなど ● 撮像画像からの欠陥検出 ● 不良品、良品画像データ ● OK・NGのサンプリング

● 検査不良の蓄積データ検証 ●プロセスからの不良発生予測 ● 在庫、需要、原材料注文状況

● 製品製造に重要な液体の圧力 ●外観不良、設備停止原因、FPY ● 設備の電力使用量,稼働時間など

●個別製品品種ごとの作業標準の詳細 ●油温・画像処理を用いた油漏れ検出 ● NGサンプルを集めて精度の向上に活用

●モータの電流、振動を収集しようと検討中 ●外観データ、傷・凹凸・変形・バリ等々

●良品・不良品の閾値の精度アップ、不良品の傾向分析 ●プロセスデータPV値の自動読み取りとデータ収集→解析

● 新規プログラムやカメラ等でニーズに合ったレベルの物が出てこないか

● 画像センサーで異常を検出した時の原因を収集して改善に努めています

● 製品部材のゴミデータ画像検出、ゴミ数カウント製品パターン不具合検出

● 製造条件データ、品質特性データ、不良の種別データ、品種・数量・設備名など

● 在庫発注のタイミング管理のための入出庫データと過去の注文金額から、新規見積データの妥当性チェックなどをできる

よう、部品ごとの詳細データの紐づけを実施

Q AI を活用するにあたって課題となったこと、

なっていることを具体的に教えてください

●データ蓄積量 ● 技術者の育成 ●色具合の判断 ●コスト、人件費 ●データの量と質 ● 画像で点を探す

●需要予測が困難 ●データの取得方法 ●まれに誤判定あり ● 初期ティーチング ●良品と悪品の閾値決め

● 検査精度が課題となった ●予測するデータの作り方 ●現状専門的な技術者がいない ●予算確保、費用対効果の明確化

● 不良内容の統一化(表現の統一) ●エラーの判定基準を認識させること ● 不良の中に良品が多く混じっている

● 不良品画像の蓄積が困難な場合がある ● キズ欠陥Nに対するホコリの影響、過検出

● 試算中であるが初期コストが予想を超過見込み ●正確なデータ収集 ●これまで想定していないNGモードが発見される

●外部環境を使用するので、信頼性や継続性が課題 ● 鏡面金属の球体を回転させながら測定できるもの

● 現場のコンセンサス、AIリテラシー、開発工数、開発費用 ●元のデータの信頼性、現場展開時の現場の雰囲気(防爆環境)

● 特許性(前例)調査→公開の要否、外注メーカの精査(経験値)

●良・不良の閾値の設定、人の目で判断がつくが画像センサーでは判別しにくい

● 実際に運用を開始して検証してみないと、うまく運用できるかわからないのでなし

●ロット印字の品質面での問題を解消(ロット欠如、ロットの乱れ、ロットの欠けなど)

●保守にかかるマンパワーの大きさ、変化する現場に対して常に最新のAI学習状況であることの担保

●上長からまだまだアジャイル開発について理解が得られない。綿密な予定を作成しないと進められない

● 新しい情報と古い情報を融合させ、いかに正確な情報を残せるかと、自動設定部分と手動入力部分のすみわけ

● 手本入力に時間がかかる。検出できない不具合が出た場合に都度対応が必要になり、場当たり対応になっている

06

Page7

アペルザ様_wp32_07[アンケート]

AIを活用している(もしくは予定ありの)方におたずねしました

Q 他のラインや設備、拠点にも展開するなど、今後もAI の活用を積極的に

推進したいと思いますか?

「はい」が8割となりました。

一方、「いいえ」という回答はゼロでした。

はい

どちらでもない 82%

18%

はい

● 精度が高い ● 業務効率向上のため ●人手不足解消のため ●継続的な人件費向上 ●成功事例として展開 ●スピードアップに貢献

● 競争優位に必要不可欠 ● DX推進に役立つから ●省人化と誤判定の削減 ●大きな効果が見込めるから ● 学習機能がすぐれているから

● 最初のAI導入で効果があったため ●コストカット ヒューマンエラー軽減 ●効果のある事象は水平展開が基本のため

●データの解析精度が高くなってきたので ● BCPの観点から横展開が必要とされている ●時代の流れ(デジタル化)に追従していくため

●使える技術は使って業務効率を向上させたいため ● 結果的に長期視点での利益率目的だから

● 設定開発期間の短縮、作業者別によるミスの低減 ● 検査工程に導入することで品質の安定化を図りたい

●コスト削減と効率化。人による全数検査からの脱却 ● 特定の分野においては人間の能力を超えているため

● 製品の多品種化、ハイエンド化による製造条件の精密さ ●効率よく判別できる。人間のような見逃しがなくなる

● 画像検査でいうとルールベースのものより遥かに設定がラク ● 外観工程の固定費割合が高く、さらにバラツキがあるため

●他にもAIを活用して効率化できる部分があると感じるから ●いまはまだ難しい面もあるが、さらなる技術進歩を期待できるから

●ますます厳しい検査精度が求められているため、AIに頼らざるを得ない

● より良い品質の製品を製造するため、生産効率を上げるために必要だと思います

● AIを活用することで人による違いが少なくなり、アウトプットのばらつきが少なくなり、品質が安定する

● AIの多少のあいまいさは許容する必要があり、AIの完成度や精度も大切であるが、特に地方の人手不足は待ったなしで、正直なとこ

ろ、四の五の言っていられない

Q あなたの注目している 「画像処理技術」がダントツで最多でした。

AI 技術を教えてください

音声認識 2

テキスト解析 5

AIアシスタントやエージェント 10

AI向けハードウエア 11

機械学習プラットフォーム 24

画像処理技術 44

0 5 10 15 20 25 30 35 40 45 50

Q 今後、AI の技術の進化について期待したいこと、

改善・改良してほしいことなどありますか?

●コストダウン ●ピッキング ● 画像処理精度 ●信頼性の向上 ●ワンストップ化 ●性能とスピード ●分類精度の向上

● AIの信頼性検証 ● 画像処理技術の向上 ●サンプリング数の削減 ●空気の読めるAI希望 ● DBで学習できると良い

● 手本学習の容易化、短時間化 ●前処理やデータ収集の簡素化 ●データの蓄積と内容の精度向上 ●学習機能の向上による改善提案

●ローコストで簡単に導入できるAI技術 ●作業者の動作を記憶しての設定の自動記憶 ●簡単に収集・解析できるツールができること

●ディープラーニングの向上、あいまいさの低減 ● 不良品と正常品を画像認識で判定したいです

●データベース構築の効率的手法を開示してほしい ●自社でも簡単にAI開発ができるプラットフォーム

● 導入コストの低減、学習データ取得のノウハウの普及 ●良品のみでの学習、あいまいな指示での音声操作など

●価格、ユーザーインターフェース、ロジックの見える化 ● 既設のシステムとの連結性、システムメンテなどの容易性

●今後、少子化の為、人員に代わる機械などに期待しています

●簡単に使用できるようなハードウエアと一体化したパッケージ商品がたくさん出てくると良い

●作成済みAIの保守・アップデートが容易、かつ確実に行えること(ハード,ソフトのバージョン等の対応持続性)

● NG判断をした、その理由がブラックボックスになっているので、どんな特徴が不一致だからのような理由が欲しい

● 単なる省人化(人減らし)につながってほしくない。雇用拡大、労働環境改善に結び付けたい。働く方の幸福につなげたい

●どれだけAIが正しく判断できているかの定量評価を自動で行える技術。常に最新状態に学習できる技術。その両者を組み合わせてAI性能を

担保すること

● 学習はできるようにはなったが微妙なニュアンスは閾値の設定でしかできず融通が利かない人の目に近いレベルで判断できるもので価格が

安価なものを出してほしい

07

Page8

アペルザ様_wp32_08[アンケート]

AIを活用していない方におたずねしました

「在籍している企業の生産現場では、現在「AI」を活用している、あるいは活用する予定がありますか?」で

「いいえ」と回答した方へお尋ねしました。

Q 生産現場でのAI 活用について、 「興味はあるが、取り組めていない」が6割でした。

在籍企業の温度感を教えてください。

その他 4%

取組みを始めている 興味はあるが、取り組めていない

生産現場でやっていなさそう 63%

技術本部で開発中

まったく興味がない

33%

Q AI を活用しない理由は 「社内の技術ノウハウが足りない」が最多でした。

何ですか?

現場業務に必要がない 4

経営者が興味がない 11

コストが高い 12

現状の技術レベルでは不十分 14

どう使ったらいいかよく分からない 15

対応できる人材がいない 26

社内の技術ノウハウが足りない 29

0 5 10 15 20 25 30 35

Q AI の活用をしない理由について、

詳しく教えてください

●今後活用していく予定 ● 技術的に使いこなせない ●生産が多品種少量で複雑なため ●費用対効果の検討ができていない

● 現状では自部署では活用しにくい ●活用したいが取り組む時間がない ●会社が導入しようとする雰囲気がない

● 社内でAI活用のメリットがあまりない ●バリデーション対応について自信がない ●ノウハウ蓄積と設備導入のハードルが高い

● 判定基準が絶対値でなくなると思われるため ● AIの技術が業務にいかせるか確認できていない

● 在庫はRFID、製造は一部自動ラインにしている ●コスパが分からない、即効果がでるかわからないから

●費用対効果が悪い。基礎データの採取に手間がかかる ●自動化ラインもあるが、手作業が主力であり難がある

●そもそもの何に活用すれば良いのかがイマイチ判っていない。個人的には興味があるが、会社全体としては新しいモノに興味がうすい

● AIを活用、また必要としている客先を相手にしたことがない。AIに関する知識が足りないこと、またAI技術が現状必要とされていない

●個人的に興味があるが、社内で活用に向かう気勢が上がっていない

●少量多品種オーダーメイドのため、AI活用のアイデアが浮かばない。AIを活用するようなビッグデータが社内に存在しない

● AIなるものがあることを知らない人が多い。地理的な事情で、現在の日本の状況は入りづらく、非常に少ない。商社や販売店も少なく、興味

があったとしても購入や導入するすべがない

● AIというものが漠然としていて仕事にどう応用していいのか分からない ●問題意識はあるが、現在の製造プロセスを改善する必要性を強く感じていない

● 顧客に合わせてシステムを構築するため、内容が複雑でパターン化できないため

●外部に任せがちで自社として何をどうすべきかという調査がおざなりになっている

●人材とノウハウがないため、活用したいという思いはあっても、なかなか進まない

●外観検査などに使えるという話を聞いているが、そこまで使わざるを得ない状況にない

● AIのブラックボックス性(理解しがたい)のと、AI活用に必要なinputを明確にできない

● おそらく同じ製品を作り続けているような会社であれば有効かもしれませんが、弊社においてはほぼ特注機器なのでAIを有効活用する場面が思いつかない

● 閾値があってそこを管理すればよいのが現状であるが、AIになると判断基準となるものが明確に示すことができないため管理をどうやって行

うか誰もわからず受け入れしてもらえないのが現状。わかっているようでわかっていないあやふやな状態で誰も責任が持てない状態と感じる

●カテゴリーは純中国資本製造会社です。年間売り上げは7億円規模ですが、製造工程はほとんどが手作業です。毎年自動化による生産量拡

大を計画するも、経験も技術力もなく毎年頓挫しています。AIなどはまったく視野にありません。中国では、目先の利益を最優先にするため、

中長期の設備投資、生産構造改革には消極的です。特に中小規模の会社は、とにかく利益が経営者の最大の関心事です。有り余る資金のあ

る大企業がAI等の先進技術を積極的に取り組んでいます。生産ラインの全自動化が目指す姿です。中小でAIや自動化が進まない理由はほか

にもあって、直接従業員がAI、自動化で職を奪われると思っていることです。とりわけ専門知識や技能を持たない従業員は、製造のAI、自動

化にことごとく非協力的です。そんなことが中国の製造業では起きています。多くの中国企業においては、投資=即利益という考える経営者

がほとんどで、AIなどは導入することでどんな利益がもたらされるのか? すぐに収益に繋がるのか? 導入や運用に時間がかかるのであ

れば投資しない、という考え方があります。いわゆる中国独自の政府指導型の経済構造のため、明日何が起きるのかわからない、突然操業停

止命令が出るかもしれないと考えます。明日の利益よりも今の利益と考える経営者が多いからです

08

Page9

アペルザ様_wp32_09[アンケート]

AIを活用していない方におたずねしました

Q 取り組むにあたって

ネックになっているものを教えてください

「知見を持った人材がいない」が最多となりました。

現場の理解が得られない 2

上司の理解が得られない 5

コストがかかる 5

進め方が分からない 10

投資対効果が不透明 14

取り組み内容の難易度が高い 15

知見を持った人材がいない 20

0 5 10 15 20 25

その他 ● 工数を当てられない ●自分1一人で活動してるので、追いつかない ● 時間がありません

Q 上記回答について

詳細を教えてください

●人員不足 ●まだ検討段階 ●高価であるため ●多品種少量のため ● 理解が得られない ●システム系の人材不足

● 取り組む時間がありません ● AIのことを理解できていない ● 現場レベルでは何もわからない ●責任の所在が不明確になりがち

●生産現場にはAIの技術者がいない ● 投資効果が説明できない、実績がない ● 投資に見合った効果が得られるか不透明

●費用対効果について考えようとする人がいない ● 課題を抽出し解決方法を企画する担当部署がない

●活用方法、進め方等どうしてよいかわからない ● AI判定の根拠の説明が不十分にしかできないため

● 興味があるが、現状の業績では承認がおりないです ● 導入する立場にないため、興味があっても行動に移しにくい

● 投資対効果が明確でない為、経営陣の理解を得にくい。知識のある人材もいない

●どのような部分に利用することで有効性が得られるかが分かっていない。基礎情報不足

● AI利用で実験的にたとえば外観検査が自動化できたとしても、実際にはワークの向きや証明などAI以外の要素の前提条件を整えるの

に、設備投資が多額になると予想しており、そこまでかけて成功するとも限らず、二の足を踏んでいる

Q AI の活用用途について

興味のあるものを教えてください

「画像認識等による不良品の振り分け」が最多でした。

3Dピッキング 4

需要予測 4

無人搬送 9

技術伝承 10

予兆保全 18

画像認識等による不良品の振り分け 23

0 5 10 15 20 25

その他 ● 製品の判定 ●チャットボットなどコミュニケーション

09

Page10

アペルザ様_wp32_10[アンケート]

AIを活用していない方におたずねしました

Q あなたの注目している

AI 技術を教えてください

「画像処理技術」がダントツでした。

AI向けハードウエア 5

音声認識 6

AIアシスタントやエージェント 8

テキスト解析 10

機械学習プラットフォーム 15

画像処理技術 23

0 5 10 15 20 25

Q 今後、AI の技術の進化について期待したいこと、

改善・改良してほしいことなどありますか?

●低価格化 ● 操作性の簡便化 ●より安価で使いやすい ●ノーコードプログラム ● 説明可能なAIが必要

●どんどん普及してほしい ●ヒューマンエラーを防ぐ ● 技術、活用情報の透明性 ● AIのことを理解できていない

●インターフェースの「あいまい」化 ● 導入を簡単にできたらうれしいです ●コストの低下。基礎データ採取の削減

● 投資低減や、とっかかり、わかりやすさの向上 ●企業ごとに個別案件になると思うが、費用感も不明

●生産技術者が、専任でなくても取り組める程度の扱いやすさ

●予見や予知、方言や日本語以外の言葉でも瞬時に対応できるようになることを期待します

● AIの得意なこと、不得意なところのすみわけ。「AI」さえあれば何でもできると思っている人が多すぎる

●まずは敷居が下がることで、具体的な採用事例が増えることでスモールスタートでも使用してみれる環境が整うことを願う

10

Page11

アペルザ様_wp32_11[インタビュー]

interview 01 回答者プロフィール

Aさん/研究開発(電機・制御系):約20年 仕事の内容

製造業[その他] (社員数:300~499人) 産業設備開発

AI活用のフェーズ:「開発中」「まだ本運用に至っていない」

今回のお話 できることは分かっているが、データが足りない

Q AI を活用して、どのような仕組みを AI の技術では、

開発されていますか? Q 何に注目していますか?

予知保全と自動制御。顧客におさめる設備に AI向けハードウエア、AIアシスタントやエー

実装しようとしている。予知保全については、 ジェント、機械学習プラットフォーム。

画像処理とAIを用いて、保守部品の交換時期な 少ないデータでディープラーニングできる

どを事前に予測することで、部品交換や保守の アルゴリズムも興味はある。

ために設備稼働を止めないようにする目的だ。 画像処理技術。AIや制御に詳しい人間が今の

部品交換となれば1日くらい設備を止めなけれ ところ自分一人であり、現場は機械系の技術者

ばならず、顧客に負担がかかる。 が多い。ソフトウェアやプログラニングがあま

自動制御については、これまでカン・コツで り詳くない人がうまく扱えるよう、仕組みを

行っていた作業を自動化することで、若手への 簡素化したく、ノーコードツールなどにも注目

技術継承や、ヒューマンエラー削減などに対処 している。ゆくゆくは、ITベンダーやSIerにお

する。顧客も、人手不足に悩んでいる。 願いしなくても、自社で開発に対応できるよう

にしたい。

Q AI を活用するための

課題は?

予知保全の仕組み自体は実現可能なところに

来ているが、肝心なディープラーニングで使用

するデータについて、十分な質と量を確保で

きていない。当分、そのための時間が非常に

かかりそう。モデル作成など前処理やデータ

収集の簡素化も課題である。その一方で、最

近は、自分たちが取り組もうとしていること

が、実はAIやディープラーニングを使うほど

に難易度が高くない処理なのでは、と考え始

めてもいる。

11

Page12

アペルザ様_wp32_12[インタビュー]

interview 02 回答者プロフィール

Bさん/生産技術:約10年 仕事の内容

製造業[その他] (社員数:1,000~2,999人) 産業設備の保守や改造

AI活用のフェーズ:「企画中」「まだ本運用に至っていない」

今回のお話 上長が、アジャイル開発のことを理解してくれない

Q AI を活用して、どのような仕組みを Q 上長や現場への理解を深めるために

開発されていますか? 工夫していることはありますか?

社内で始まったDXの一環として、設備の 上長については、まずはとにかく「繰り返し

ダウンタイムをなるべく減らすため、AIとIoT 言い続ける」ようにしている。IoTの現場理解

を活用し予知保全をしようと取り組んでいる。 についても、やはり同様だ。

1~2年のうちに本導入したい。 ところが上長については、最近、DXのセミ

保全業務は自分自身が担当しているが、設備 ナーをたまたま自分と一緒に聴講したのが功を

で何か問題が起こるたびにルーティンや計画性 奏した。講演の登壇者が、自分が日ごろ説明

のある業務を止めなくてはならず、現場にいか していたアジャイル開発と同じこと、例えば

なくてはならないため負担になってきた。また 「少しずつ進めることが大事」「最初から完璧

非定常作業が発生しやすいため、労働災害の を求めないこと」と言っていて、その言葉が

発生も懸念される。そこで、予知保全に取り組 上長の理解を促す形になった。

もうということになった。 今後は、スモールステップで少しずつ成果を

出して、上長や現場の人たちに見てもらい、前

予知保全を実現するにあたり 向きになってもらえるようにしていこうと考

Q 課題は? えている。

今回は、アジャイル開発で進めようとしてい

る。上長から、アジャイル開発について理解 興味のある

が得られておらず、なかなか予算も取りづらい。 Q AI の技術について

まさしく今、それを上長に説明しているとこ 機械学習プラットフォーム、テキスト解析、

ろだ。 画像処理技術。テキスト解析については、設備

アジャイルは、大まかな流れを決めて、手を のメータの数字を読みこんで処理をさせること

動かしながら、少しずつ試行錯誤で開発を進 で、人が現場に行ってメーターの数字を記録

めるため、スケジュールを提示してコストや しにいく負担を減らしたい。

効果を提示するのが難しく、理解してもらい

づらい。

IoTについては、設備にセンサーを取り付け

て通信するため、セキュリティー面など「大

丈夫なのか」と漠然とした不安を抱える現場

の理解がなかなか得られない。

技術面としては、データ収集は課題だ。それ

を含め、自社だけでは難しいため、既にある

世の中の技術をうまく組み合わせて、少しず

つでも前に進めたいと考えている。

12

Page13

アペルザ様_wp32_13[インタビュー]

interview 03 回答者プロフィール

Cさん/生産技術(電気系):約20年 仕事の内容

製造業[その他] (社員数:5,000~9,999人) 製品部材の生産設備

AI活用のフェーズ:「検証中」

今回のお話 取り組み出したばかりで、これから自分も学ばなくてはならない

Q AI を活用して、どのような仕組みを あなたの注目している

開発されていますか? Q AI 技術を教えてください。

DXも少しずつ取り組んでいる状態で、AIの 機械学習プラットフォーム、画像処理技術。

取り組みもまだ始まったばかり。顧客の品質 手本学習の容易化や、導入や準備の短時間化

への要求が厳しくなる中で、AIに頼らざるを ができる技術が出てくれると助かる。AIのシス

得なくなってきた。品質検査での製品部材の テムを実装するための簡単なツールなどもぜひ

ゴミデータ画像検出やゴミ数カウントなどを 出てきてほしい。

自動化しようとしている。1年前後で本導入し

たい。 IoT の

人によって検査や結果のばらつきが出てし Q 取り組みについて

まうため、検査の平準化を図りたい。製品に 今、検討しているAIの導入を実現した後の、

よっては、そうした検査に専任で張り付くし その後の対応になるだろう。

かない人もいるため、その業務から解放し、

もう少し創造的な業務に取り組んでもらうよう

にしたい。また、ヒューマンエラーをなくし、

業務効率向上も図りたい。

Q AI 活用や技術の

課題は?

まだこれからのところであり、そこがまだ

はっきり見えていない。自動化しようとする

とき、検査する製品が変わったり、条件が変

わったりしてもちゃんと対応できるのかが気に

なっている。

自社内も自分自身もまだ知見がなく、これか

らいろいろ勉強していかなくてはならない。

皆専任で取り組めないため、業務の合間で取り

組むしかない。プログラムが得意な若手技術

者に協力してもらったりしている。

13

設計製造現場の

技術者 110 名に聞きました

生産現場でのAI 導入 実際のところ

発行日:2022年7月20日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8