技術者130名に聞きました!

どうしていますか?

工 場 のデジタル化、

自動化、IoT

は じ め に

生産人口の減少に伴う人材不足や継承者の確保といった課題を

乗り越える手段の1つとして、デジタル化や自動化の取り組み

が進んでいます。またコロナ禍をきっかけに、リモートワーク

や遠隔監視といったソリューションの活用も増えています。

さらに数年前から話題になってきたIoTは、製造業の現場では、

実証実験の先のステップである実用化例を見かけるように

なってきました。今回の調査においてもIoTについて取り組ん

でいる方、検討しているという方が大半となりました。

今回は工場におけるデジタル化や自動化、IoTについて、実際に

どのように取り組んでいるのか、お尋ねしました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・工場のデジタル化で取り組んでいること………………………05

・工場のデジタル化で抱える課題について、どのように乗り越えたか…05

・工場での作業の自動化について苦労したこと、悩んだこと…06

・工場でのIoTへの取り組みの実態………………………………07

・注目している事例…………………………………………………08

実態調査:技術者インタビュー

・「DXについて再定義をしなければならない時が来ている」

Aさん/研究開発 技術者歴 約30年……………………………09

・「一気に変えていくのではなく、スモールスタートで」

Bさん/研究開発 技術者歴 約30年……………………………10

・「業務の傍らでやっているので大変だが、新しいことを学ぶのが好き」

Cさん/研究開発 技術者歴 約10年……………………………11

概 要

調査時期:2022年3月17日~3月29日

対象者:生産技術、生産管理、品質管理・保証、設計の従事者

回答数:176

有効回答数:133

02

Page3

アペルザ様_wp㉕_03[アンケート]

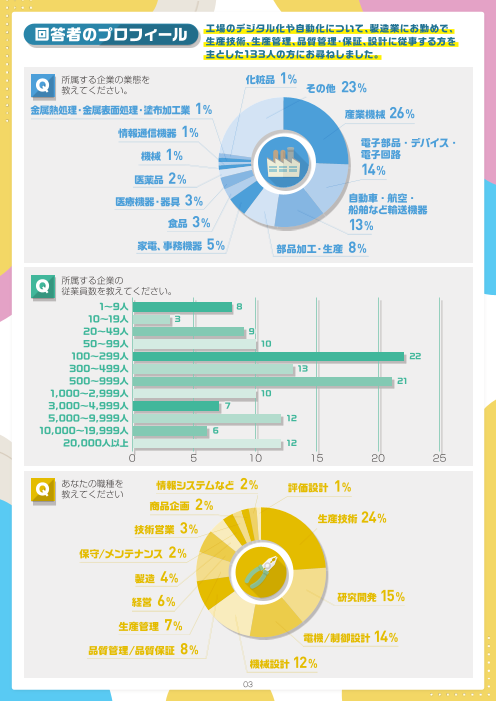

回答者のプロフィール 工場のデジタル化や自動化について、製造業にお勤めで、

生産技術、生産管理、品質管理・保証、設計に従事する方を

主とした133人の方にお尋ねしました。

Q 所属する企業の業態を 化粧品 1%

教えてください。 その他 23%

金属熱処理・金属表面処理・塗布加工業 1% 産業機械 26%

情報通信機器 1%

電子部品・デバイス・

機械 1% 電子回路

2 14%

医薬品 %

医療機器・器具 3% 自動車・航空・

船舶など輸送機器

食品 3% 13%

家電、事務機器 5% 部品加工・生産 8%

Q 所属する企業の

従業員数を教えてください。

1~9人 8

10~19人 3

20~49人 9

50~99人 10

100~299人 22

300~499人 13

500~999人 21

1,000~2,999人 10

3,000~4,999人 7

5,000~9,999人 12

10,000~19,999人 6

20,000人以上 12

0 5 10 15 20 25

Q あなたの職種を 情報システムなど 2% 評価設計 1%

教えてください

商品企画 2%

生産技術 24%

技術営業 3%

保守/メンテナンス 2%

製造 4%

経営 6% 研究開発 15%

生産管理 7%

電機/制御設計 14%

品質管理/品質保証 8%

機械設計 12%

03

Page4

アペルザ様_wp㉕_04[アンケート]

Q あなたの職場では何を製造していますか?

回答の一部を紹介します。

主 な 製 造 物

● レーザ応用製品 ●自動車関係や航空関係 ●電子部品や半導体 ●化学品 ●産業機械 ●計測器 ●医療機器 ●加工設備

● 治工具 ● 金属部品 ● 健康機器 ● 空気圧機器 ● 厨房機器 ● 防振材 ● 制振材 ● 衝撃吸収材 ● 高機能フイルム

● 医薬品 ● 磁器テープ ● 建材(窓)

……など、さまざまな製品が挙がりました。

Q 設計している製品の生産数や種類

(複数担当する方は、現在、メインで設計している製品について)

その他 5% 多品種、かつ単品~数台

25%

変種変量生産

27%

多品種少量生産

少品種大量生産 (生産数が1000台に届かない)

19% 24%

04

Page5

アペルザ様_wp㉕_05[アンケート]

工場のデジタル化について

Q 工場のデジタル化で取り組んでいることは何ですか?

「設備にセンサや通信機能を付加」が最多となりました。

続いて、「図面のデジタル化」と「3Dデータの活用」という回答も多くありました。

FAXの受送信の廃止 6

データサーバのクラウド化 21

3Dデータの活用 28

図面のデジタル化 29

設備にセンサや通信機能を付加 42

0 5 10 15 20 25 30 35 40 45

その他の回答 ● デジタルツイン ● DX対応 ●検査データの電子化 ●エンジニアリング業務のデジタル化

●情報の共有化 ●日常点検のデジタル化 ●加工数の見える化

フリーコメントで詳しくお伺いしました。その一部を紹介します。

● ペーパーレスのために、図面や生産予定表、工程管理表などをすべて共有クラウドで管理し、関連各部署において書面のプリント

アウトが不要な仕組みを運用している。また、当該情報を閲覧することが最も多い製造部署にはタッチ対応のフリップ式ノート

PCを導入している

● 3DCADを使い始めた程度。PLCでラインのデータ収集→PC→EXCEL集計→報告書という程度

●図面は全てデータ管理。新しい設備等では稼働・停止実績の収集、集計ができている ● Raspberry Piを利用してのデータ取得

●見積書の電子承認、注文書のメール送信、3DCADデータを使用した組立図の作成 ● 現場へわかりやすい指示書の進め方

● 設備のログを収集して一括管理している。日常点検をスマホで実施できるようにしている

● FAX廃止、生産工程表、実績表の紙廃止、設備通信機能 ● BIツールによる状況の可視化

● DX、IoT、自動化、ロボット化 ● 3次元測定器で寸法を測る、3Dデータの活用

Q 工場のデジタル化で抱える課題について、どのように乗り越えたか(あるいは

乗り越えられなかったか)、興味深いエピソードなどあれば、教えてください。

●日々現れる新しい現象や問題に対し、いかに柔軟にスピーディーに対応できるかが工場のデジタル化の大きな課題と考えます。またシステ

ムが複雑になればなるほど、現場での変更や調整は困難で、ベンダーや担当待ちになってしまいます。過去、トライ&エラーでやってきたも

のの、当社の場合、デジタル化に対するは現場の心証が極めて悪い点がデジタル化を推進するうえで大きな障壁となっています

●仕入先への購買業務においては、町工場などは紙媒体への依存が未だ多く、社内のデジタル化以上に社外のデジタル化をどのように推進

するかという点において、まだまだ課題が多い

●見積書などがpdfで提出される。社内データベースと照合できるようにPDF逆変換を検討しているが、苦戦している。Excelへ出力したい

が、PDF変換前の枠組み違いや環境依存文字などの変換でイレギュラーな変換がなされる

●システムを構築するまとめ役の担当が各職場で抱えている問題なども理解してシステム構築しないと、使い勝手が悪いシステムができてしまう

● 取得したデータはそのままでは使えず、分析・加工を行う必要がある。現場の困りごとにマッチする形を見つけるのに苦労した

● 異常時の連絡が必要で、以前できていたフリーメールを介しての異常連絡がセキュリティの関係でできなくなっており、社内メールを使用

する必要があった。現地で調整する必要があり、現地作業の工数が多くかかった

● 糊塗布装置の間欠塗布案件では、ラインスピードに追従させるために信号減衰問題が明らかになった。回路、配線のバイパス(短縮化)

などで乗り切った

●金型工場への紙ベースの図面だったものをPDFによって回すことでペーパレス化を実現した

● 投資対費用(コスパ)に対する経営層への理解が得られにくい点について、他社活用事例を短時間動画で説明したことにより、稟議書決済

がスムーズに承認された

● 親会社のセキュリティ要件が厳しく、クラウド導入のハードルが高く断念することがよくある

● 課題収集、開発テーマの選定からPOCへ展開するまでのメリット算出が想定の域を出ない

● キッティング、セキュリティパッチなどの工数を削減しリソースを確保(働き方改革対応)

●外観検査装置は人を超えることはできない(過検出、見逃し、キズとホコリの違いを認識できないなど)

● 客先追加、品番追加が原因の追加要望が多く、改修が続く。担当者の退社など

● 制御盤から信号がとれない場合は、パトライトの点灯状況をモニタリングする

● 振動測定解析による製造機械・システムの保守・メンテナンスを実現 ●サーバーやクラウドがセキュリティの観点から許可が下りず使用できない

● ICT部門では対応しきれないので、自身でソフトウェア開発を学び、実践しています ● 新しいツールの導入のため、自律的に学習して取り組んだ

●データの利用範囲を網羅的に把握していなかったため、複雑化している ●古い設備も多く、予算がつけられずデジタル化は遅々として進まない

●自動化技術は存在するが、導入コスト高による見送りが多い ● 得られた数値の活用がうまくできない、測定するだけに終わってしまう

● 設備投資による償却増とコスト競争力の維持が両立困難 ●パソコン等に不慣れな製造の方がいる点

05

Page6

アペルザ様_wp㉕_06[アンケート]

Q 工場での自動化には取り組んでいますか?もしくは検討していますか?

デジタル化をしたことで、そのまま自動化に直結するとは限りません。

デジタル化に取り組んでいるという回答者のうち、自動化に取り組めていると回答した方が6割でした。

取り組んでいる

いずれもない 6% 61%

検討中

33%

Q 工場の自動化に取り組んでいる(取り組もうとしている)ことは?

生産力に直結する「加工工程」が最多に。

次いで、「外観検査」「組み立て工程」とやはり生産力を高める取り組みが多くなりました。

原価の管理 6

プロジェクト管理 13

設計情報や製番の管理 16

事務処理 23

寸法検査 26

組み立て工程 28

外観検査 34

加工工程 36

0 5 10 15 20 25 30 35 40

その他の回答 ● 運転の自動化 ● 機械の劣化(経年変化) ● 検査動作と合否確認の自動化 ● 製造ラインの制御データの見える化

Q 工場での作業の自動化に関連して、苦労したエピソード、悩んだエピソ―ドがあれば、

教えてください。

フリーコメントの一部を紹介します。

●原価管理、受発注、進捗管理などの生産管理分野で、製販一体体制へ向けたソフトウェアの導入を検討しているが、ニーズとコストにマッチ

したものがなかなか見つからず、難儀している

● 生産設備の自動化に関しては、現状の工程を自動化することが多いため(製品設計段階で自動化を見越していないため)、専用機化してし

まう。そのため、コストをペイできるだけの生産数量確保や投資メリットの算出が大きな課題となる

●データのやりとりまでは市販の物で可能だが、判断の部分は自分で考える必要があるため、データ解析などのためにコンピュータ言語も

駆使して個人差の無い設備を構築した

●自動外観検査装置の最初に確認を行う撮像でつまずいた。目視可能な欠陥が画像で捉えられない

●作業員のノウハウを聞き取る際には、人間関係ができていないと細かいところまで掘り下げられない

●ツール導入金額が高く、早く結果をと求められるが中期的に効果が出てくることなので苦しい

●人が介在しない工程や検査をすることで属人的な誤差をなくす。また人的ミスが減ります

● 段ボールに貼り付けているラベルをなくし、直接印字する装置を導入した際に、社内の運用と設計基準を変える必要があり、開発部門・

企画部門との調整に苦労しました

●文書の紙廃止で、人的記載事項を振分をデジタル化するのに分析調査など時間を要する

● 設備データによるものや環境データや製品のA / M / Z寸法などの管理データ

●多品種少量生産のため、導入効果が薄い案件が多く、設備投資コスト削減が常時付きまとう

●多品種少量生産のため、自動省力化を製作した場合採算をとるのが難しい

●全社的な案件以外の個別案件はITの制約が多く、できることが限られている

●世の中にない設備の開発を行ったときに試作機の改良を何度も余儀なくされた ●全ての設備について、省エネ、安全を気をつけて行ったこと

●自働化=省人化と考えており、進まなかったこと ●自動化するために切替えに必要な工事日数が取れない(生産最優先であるため)

●生産予定を自動化するのに、部署ごとに方法が違う ● 製品のサイズ測定を画像検査機を用いて数値化した

● 設計情報を工場で直接見えるようにすること ● 装置の設計ミスなどの発見

06

Page7

アペルザ様_wp㉕_07[アンケート]

Q 工場での作業の自動化について、うまくいった事例があれば、教えてください。

苦労したことと比較して、回答数は明らかに少なめでした。加工や組み立ての工程、寸法

測定、外観検査、ロボットの導入などについて回答がありました。また、先の「苦労した

エピソード」の答えとして「うまくいった」「解決した」と答えている方もいました。

●オンライン検査はすでに40年以上も前から実現済み ●加工工程の自動化 ●外観検査機の導入 ●協働ロボットの採用

●協働ロボットによる付加価値を生まない作業の自動化と人機共存

● 製品の長さを自動計測して、製品が終了間地かになると警報を出すことにより、オペレータのポカミスが減った

●目視検査を廃止して画像検査での自動化 ● 検査寸法の取り込み、記録、合否判別の自動化

●寸法検査業務においては、画像測定器の導入により大幅に工数が軽減できた ● 現場員と協力しあえることで解決できた

● 社内ネットワークを無線LANにしたためにタブレット端末が容易に使用できる

●購入品で構築したデータのやりとりと、プログラミングを融合させ、一連の動作の自動化に成功した ●図面類の標準化

● 専用ソフトウェアの開発 ● 組立工程、単純作業などのロボットによる自動化

●超音波振動の利用による、なめらかな動作の実現

● 特殊な溶接工程を行う自動装置の開発に、3DCADを活用して必要な動作ができるようシミュレーションを行い、無事に自動溶

接が可能となった

●予測に基づく運転システムの確立 ●履歴管理などによりトレーサビリティーの質が向上した

Q 工場で IoT には取り組んでいますか?もしくは検討していますか?

「検討中」が「取り組んでいる」をわずかに上回りました。

デジタル化や自動化に取り組んでいる方の大半が、IoTの取り組みにチャレンジしているようです。

いずれもない 6% 検討中

48%

取り組んでいる

45%

Q 工場の IoT について、どのように取り組んでいるか、

もしくはどういうことを検討しているか教えてください。

コロナ禍の影響も受けてか、「遠隔監視」が最多に。

「加工や生産の効率化」や「予兆保全」との回答も多くありました。

顧客の製品がIoT仕様になった 3

マーケティングへの活用 4

今までなかった新サービスの実現 8

設計開発の効率化 14

人員削減 24

予兆保全 30

加工や生産の効率化 36

遠隔監視 37

0 5 10 15 20 25 30 35 40

その他の回答 ● 生産管理 ●品質保証 ●稼働率 ●品質改善 ●要因解析

07

Page8

アペルザ様_wp㉕_08[アンケート]

Q 上記、工場の IoT の取り組みについて、詳しいことを教えてください。

フリーコメントの一部を紹介します。

一部、「うまくいっていない」件についてもコメントがありました。

● DXテーマを募集して、POCにて評価を行い、メリットが出るシステムであれば予算確保を行って実施している

●エージングの自動化を行い、エージング時間を監視することで搬出と投入の効率化を実現しています

●工場監視で得られた監視データからの交換時期の算出やよvり効率的な生産方法の検証

●予防保全のためのデータ蓄積が主になっております。自動化のための各種物理情報の数値化もあります

●センサを取り付けて遠隔監視し、ログデータ収集と解析により予兆保全に取り組んでいる

●プロセスデータの傾向監視から品質変化を逆予想し先手のアクションをとっている ●カメラセンサで現場情報収集

● 設備稼働率やライン全体の生産性把握(見える化)のために各種設備からのデータ取得などに取り組んでいる

● 設備の稼働データの収集を検討しているが、使用目的が不明なため取得するデータが決まらず、進展できない

●データを管理することにより、顧客への品質保証をよりアピールできるようにする

●オリジナル超音波プローブの利用(振動測定、超音波振動の発振制御)

● 生産設備とパトライト間の接点信号をデジタル変換器によってデータ化 ●工場内のいろんな情報を一元化してデータを整理するようにしている

●遠隔監視の導入により、出張先からも状況確認が可能 ●生産数と工程異常、製品の紐付けをしているが、上手くいかない

●データを集め、管理者がどこからでも見れるように改善中 ●クラウドベースでのデータ蓄積、他拠点での閲覧など

●加工機の生産状況をモニタリングできるシステムを検討中 ●今まで手書きだった作業着完の記録をバーコードに置き換えた

Q 工場の IoT について、大きな課題を乗り越え、

成功したエピソードや例があれば教えてください。

フリーコメントの一部を紹介します。

●今までは手書き帳票を回収して、エクセルに入力して初めて異常が分かって、その時にはもう状況も変わって原因究明も困難。バーコード化

してデータをリアルタイムで処理することで、異常がすぐに分かり対策を打てるようになった

●エミュレータやシミュレータの活用により事前検証も実施し、課題をクリアした

●これまでブラックBOXだった品質トラブル要因の解明が進み、装置の状態と品質との相関を把握できるようになり、品質改善につなげた

●とりあえず使用開始までこぎつけたこと ●解析のツール導入と運用開始の困難を乗り越えて、導入した

●各種分布に対する液体の均一化を実現

●近年、メールによる故障連絡がセキュリティの関係で限られてきており、設定が難しくなってきていたため苦労した

Q 工場における IoT について、

情報収集はどのように行っていますか。

展示会、セミナー 1

展示会 1

特に情報収集をしていない 4

詳しい知人や友人から話を聞く 8

新聞や報道 13

ITベンダーやSIerの営業 21

Web検索 43

技術専門雑誌およびWebサイト 46

0 5 10 15 20 25 30 35 40 45 50

Q 他社の既存事例などで参考にしている事例、

すごいと思う事例をご存じでしたら教えてください。

● AmgenのFDAを巻き込んだ仮想実験による薬品開発 ● EPSONの秋田工場 ●アップル社の製造委託先Foxcomなどの事例

● キャディ株式会社の調達システム ●センサデバイスの無線化はいいと思いました ●旭鉄工のlot取り組みによる改善

●旭鉄工殿が社内での見える化の取り組みを、ビジネスに繋げた事例には関心を持った。会社として取り組んでいるところはすごいと思う

●外観検査におけるディープラーニング技術 ●各IoT機器メーカーの紹介される製造ラインでの導入例は、すごいと思います

●工作機械に対する、統一化(あるいは統一対応処理)が進んでいる(例:コマツ)

●作業者の動画データをAIで自動処理して、作業分析を行っている事例はすごいと思う ●三幸電機株式会社のサンプラス

●三菱電機や安川電機で公開している最新技術情報

08

Page9

アペルザ様_wp㉕_09[インタビュー]

interview 01 回答者プロフィール

Aさん/研究開発 技術者歴:約30年 仕事の内容

製造業[産業機械] (社員数:10,000~19,999人) 生産設備関係の自動化

今回のお話 DXについて再定義をしなければならない時が来ている

工場のデジタル化の また、従来は品質を高めるうえで、非常に多

Q 取り組みについて くのパラメータの組み合わせで実験を繰り替え

さなければならなかった。実験をたくさん繰り

工場立ち上げを素早く行うためのデジタルツ

返す過程では材料費も多くかかってしまう。

インシステムを構築中だ。特に日本でデジタル

化が遅れているとある分野の生産にかかわって そのため、過去の実績や工学的な理論に基づ

いる。いわゆる実験主体の研究開発文化で、属 いて、デジタルツイン化し、工場で何が起こっ

人化された業務が目立つ。そこをもう少しシス ているのか、これから何が起こり得るのかを、

テマチックにして、バーチャルでものづくりを ベテランでなくても理解できるようにすること

しようと取り組んでいる。 を目指した。また、実験回数を減らすことで、

より多くの検証を素早くこなしてより品質を

ベテランエンジニアは、設備の制御の際には、

高め、コストも削減できるようにしている。

過去と現在のデータしか確認していない。われ

われで開発しているシステムは、データから未

来の予測をできるシミュレータを備えている。 AI(人工知能)はデジタルツインに

実現象では時間がかかることも、シミュレータ Q 取り入れているのですか?

で早回しして確認することが可能だ。設備の故 ここではあえて採用していない。AIによって

障や不具合の予兆検知なども行える。 知見が過度にブラックボックス化してしまう懸

自動車の電動化の流れでモノづくりの仕方が 念を抱いており、それが下手すると自社の技術

大きく変わってきている大手自動車メーカーで、 力の低下につながってしまう恐れもあるのでは

デジタルツインの取り組みが進んでいる。その と考える。何にでもAIを採用しようとする考え

デジタルツインはまだ「分かりやすい」。われ 方は疑問である。もちろん、自動化して便利に

われはデジタル化したり可視化したりするのが なっていくということ自体は否定しないけれど

なかなか難しい対象を扱っている。 も、AIを使う人自身が、判断のための理屈や課

題について理解しているということも大事では

御社でデジタルツインに ないか。

Q 取り組む理由は?

工場のベテランエンジニアは、設備の挙動 Q デジタルツインの

や現象を頭の中で描きながら、制御の判断を 展開の課題について

したり作業をしたりしている。新人がすぐに 導入先をサポートするエンジニアをもう少し

それをマネするのは不可能だ。 増強していかなければならない。また、導入先

また、取り扱うものの事情で、工場の立ち の組織改革が必要な場合もあり、その場合はサ

上げにおいて非常に苦労し、危険を伴う場合 ポートや助言をどう行うのかが悩ましい。

もある。高度経済成長期には、そういう危な ここのところのコロナ禍とあわせ、最近はウ

い現場を何度か経験し、知見を積み上げてき クライナ危機などが起こり、さらに市場の状況

たエンジニアがいたが、今はそういう人がい が大きく変わってきている。デジタルツインも

なくなってしまった。修羅場をくぐっていな そうだが、デジタル化やDX(デジタルトラン

いベテランが大半である。そのため、過去の スフォーメーション)にどう取り組むべきか、

知見の一部がすでにブラックボックス化して 再定義をしなおさなければいけない時ではない

しまっている状態だ。 かと考えている。

09

Page10

アペルザ様_wp㉕_10[インタビュー]

interview 02 回答者プロフィール

Bさん/研究開発 技術者歴:約30年 仕事の内容

製造業[産業機械] (社員数:100~299人) 研究開発計画、市場調査など

今回のお話 一気に変えていくのではなく、スモールスタートで

Q 社内のデジタル化については、 Q デジタル化や自動化の

どのようなことに取り組んでいますか? 課題はありますか?

全社でDXに取り組んでおり、その計画が各 過去にM&Aなどを行ってきた関係で、社内

拠点に降りてきて、現場ごとにデジタル化や自 にはさまざまな種類のシステムがある状態だ。

動化に取り組んでいる。 それを統合管理するのに、大変苦労している。

OEMで3D設計が主流となってきていること どこかの部署のシステムに合わせるのか、ある

とあわせ、試作レスに取り組もうということで、 いは全てを刷新してしまうのか。グループ会社

当社でも3D CADを導入している。流用設計が や各部署で、それぞれ言い分や考えがあったり、

メインの機種では、2D CADメインで設計して 予算の問題などがあったり、それぞれのシステ

いる場合もある。 ムの特徴にも一長一短があったりなど、壁が多

い。導入後の運用面の検討も課題だ。

シミュレーションを活用し、設計の初期段階

での問題の洗い出しに取り組んでいる。事業部 一気に変えていくのではなく、一つ一つス

門と研究部門でシミュレーションを活用し、製 テップを踏む、スモールスタートに取り組んで

品開発を進めている。研究部門では難易度の高 いる状況だ。

いシミュレーションを担当している。EMCの

シミュレーションは基板単体だけでなく、メカ IoT の

も含めた製品全体で行っている。 Q 活用について

全数検査などがマストになっている顧客製品

工場の を中心にセンサーを組み込み、トレーサビリ

Q 自動化について ティを確保することを行っている。また、遠隔

まずはBOMと生産管理システムの連携に取 監視や自動化の機能の実装も目的としている。

り組んだ。その次のステップとして、手作業

の業務を自動化することで、生産性向上を目

Q IoT などの情報収集は

指している。 どのように行っていますか。

Webの技術専門誌などで、技術情報や事例

をチェックしている。気になったシステムなど

で、自社に適用できそうか、どう活用するかを

調べたい場合は、ITベンダーやSIerの営業担当

に相談する。

10

Page11

アペルザ様_wp㉕_11[インタビュー]

interview 03 回答者プロフィール

Cさん/研究開発 技術者歴:約10年 仕事の内容

製造業[産業機械] (社員数:300~499人) 研究開発

今回のお話 業務の傍らでやっているので大変だが、新しいことを学ぶのが好き

Q 社内のデジタル化や自動化については、 デジタル化や自動化の

どのようなことに取り組んでいますか? Q 課題について

当社の設計は、2D CADがメインです。まず IoTについては、まだまだ必要な情報を取れ

過去の図面から類似の内容を効率よく検索する てないので、引き続き進めていく必要がある。

ためのシステムの導入検討を進めている。 デジタル化など、自分自身が担当しているが、

うまく検索ができないことで、余計な製番が 本業務の傍らでやっているため、時間が十分に

増えてしまう問題がある。また、過去の図面を 割けない。またICT部門では対応しきれないの

少し変えればよかったはずの内容でも、一から で、自分自身でソフトウェア開発を学び、実践

作図するということもよくある。過去の図面を するようにしている。

探すのに、1日の数時間かかっているケースも

ある。

多忙な業務の中、学習時間は

今後は、プロジェクト管理や設計情報や製番 Q どのように確保していますか?

の管理、原価の管理などにも取り組む。

通勤時間が長いため、その時間を活用している。

書籍よりは、動画の研修などをよく見ている。

Q IoT の 自分自身はもともとメカ系であったが、データ

取り組みについて ベースやプログラミングなどを学んでいる。

IoTにより製品から収集したデータを用いて、 新しいことを学ぶことはもともと好きなので、

アフターサポートや保守サービスなどに用い 苦ではない。

ていくことを検討している。また遠隔監視を

導入することで、国内外拠点への出張を減ら 情報収集は

そうとしている。 Q どのように行っていますか?

技術系のWebサイトや学会誌などを見て

いる。

11

技術者 130 名に聞きました!

どうしていますか?

「工場のデジタル化、自動化、IoT」

発行日:2022年4月27日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8