電気設備の保 全 業 務

みんな実際

どうしているの?

技術者100名に聞きました!

は じ め に

保全は工場や設備の安定稼働のために重要な業務であり、

人でいうところの健康管理と似ています。

保全業務ではエラーや故障などへの対応と併せ、日々、順調に

稼働させるための管理を行います。また、保全の現場は高齢

化が課題になっているところも少なくなく、設備にもよります

が属人的な勘・コツ業務であることも目立ちます。

そのような課題に対処するため、業務のデジタル化や、設備の

寿命や故障をAIで予知して未然に対策する「予知保全」など

に注目が集まっています。しかし、それに取り組むには難題・

課題も多く、うまく取り組みが進んでいないという現場の声も

聞こえてきます。

今回の調査では、電気設備における保全への取り組みの動向

やお悩みを探りました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・職保全業務の取り組みや課題……………………………………04

・予知保全について…………………………………………………08

実態調査:技術者インタビュー

・「実験設備の保全に遠隔監視を導入したい」Aさん/研究開発 約15年

自動車・航空・船舶など輸送機器メーカー……………………11

・「ベテラン層の頭の中にある保全の知識を、なんとかしてデジタル化

したい」 Bさん/制御設計 約15年 電子部品メーカー…………12

・「実験設備の保全」 Cさん/制御設計 約15年

自動車・航空・船舶など輸送機器メーカー……………………13

概 要

調査時期:2021年12月21日~12月28日

対象者:保守技術者、生産技術者、設計技術者

回答数:167

有効回答数:86

02

Page3

アペルザ様_wp⑯_03[アンケート]

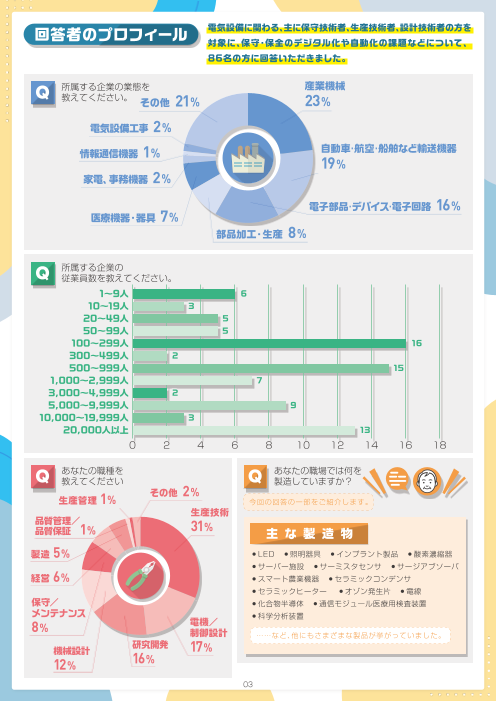

回答者のプロフィール 電気設備に関わる、主に保守技術者、生産技術者、設計技術者の方を

対象に、保守・保全のデジタル化や自動化の課題などについて、

86名の方に回答いただきました。

Q 所属する企業の業態を 産業機械

教えてください。 その他 21% 23%

電気設備工事 2%

情報通信機器 1% 自動車・航空・船舶など輸送機器

19%

家電、事務機器 2%

電子部品・デバイス・電子回路 16%

医療機器・器具 7%

部品加工・生産 8%

Q 所属する企業の

従業員数を教えてください。

1~9人 6

10~19人 3

20~49人 5

50~99人 5

100~299人 16

300~499人 2

500~999人 15

1,000~2,999人 7

3,000~4,999人 2

5,000~9,999人 9

10,000~19,999人 3

20,000人以上 13

0 2 4 6 8 10 12 14 16 18

Q あなたの職種を あなたの職場では何を

教えてください Q 製造していますか?

1 その他 2%

生産管理 % 今回の回答の一部をご紹介します。

生産技術

品質管理/

品質保証 1% 31% 主 な 製 造 物

製造 5% ● LED ● 照明器具 ● インプラント製品 ● 酸素濃縮器

● サーバー施設 ● サーミスタセンサ ● サージアブソーバ

経営 6% ● スマート農業機器 ● セラミックコンデンサ

● セラミックヒーター ● オゾン発生片 ● 電線

保守/ ● 化合物半導体 ● 通信モジュール医療用検査装置

メンテナンス ● 科学分析装置

8% 電機/

制御設計 ……など、他にもさまざまな製品が挙がっていました。

機械設計 研究開発 17%

12% 16%

03

Page4

アペルザ様_wp⑯_04[アンケート]

保全業務についての取り組みや課題

Q 保全業務にかかわる設備の種類を教えてください。

最多は「計装設備」、次いで「動力設備」となりました。

テレビ共聴設備 2

製造設備 2

加工設備 2

組立設備 3

インターホン設備 4

拡声設備 5

幹線設備 5

生産設備 5

発電所設備 5

自家発電設備 6

映像音響設備 6

中央監視設備 9

水処理電気設備 10

建築付帯設備 11

自動火災報知設備 14

監視制御設備 16

情報処理設備 16

受・変電設備 16

通信設備 20

電灯コンセント設備 23

動力設備 29

計装設備 32

0 5 10 15 20 25 30 35

上記で回答いただいた方の詳細の回答について、一部を紹介します。

動 力 設 備 計 装 設 備

● 検査機 ●生産設備 ●特高電力設備・コンプレッサー ● 装置制御盤部品の保守点検 ● テスター、ハンドラー

● 金属3Dプリンタ ● 半導体製造装置 ● 試験機類 ● 計測機器の点検

● 自動車製造に係わる設備のメンテナンス ● 部材の光学特性を測定する装置 ● 半導体製造装置

● 機械動力 ● 検査機、生産設備 ● 生産設備

……など ● 特高電力設備・コンプレッサー

……など

04

Page5

アペルザ様_wp⑯_05[アンケート]

Q 保全業務で抱えている課題があれば教えてください。

効率化がトップ。省人化、自動化と続きました。

コロナ禍対応 7

低炭素化・省エネなど環境対応 8

エラーや故障が減らない 14

頻発するトラブルに対する恒久対策ができない 16

保全活動自体が満足に行えていない 20

人手不足 34

コストダウン 34

自動化 38

省人化 41

効率化 51

0 10 20 30 40 50 60

その他、挙がっていた課題 ● 電気関係装置類の劣化診断方法 ● 定期的なメンテナンスと、新システム確認のための変更作業時の安定性

● 老朽化 ● 安全対策

上記について、どういったことにお困りか、フリーコメントで回答いただきました。

設備の老朽化のこと、人手不足や高齢化に関することが目立ちました。

設備老朽化関連

● 設備老朽化に伴う修理業務に追われ、保全効率化(自己診断、モニター機構)までの業務に手が回らない

● 設備の老朽化、経験豊富なベテラン社員の退職など若手での少数精鋭体制には課題が多い ●設備の老朽化に因る。ブレーカトリップ時の対応

●腐食環境下の組み立て設備や老朽化が進んだ設備の保全頻度が多い、Windows10セキュリティパッチ適用に起因するPCトラブル

●古い装置の資料がない ● 設備が古く、運営の効率化や故障の低減が投資に見合わず難しい

● 設備が古く資料がなく、十分な保全を行う人手も、更新する費用もない ●古くからある製造ラインの保全活動が十分に行き届いていない

●自動で制御できない部分があり製造の状況によって水が過不足する

人手不足、高齢化

● 生産設備の保全の担当者数が少ない(2人/100人中) ● 技量不足、人材不足 ●慢性的な人手不足

● 2拠点の保守・保全を、他業務を抱えながら一人で対応しているため十分な対応ができていない ● 技術の継承が困難

●優秀な担い手が不足している。技術の継承に不安がある ● 現状では、部材の納入が長納期になっているのが問題

●当社の経営方針により、生産優先で設備改善やメンテの時間、および人手が不足している

●人手不足、およびレベル低下と反比例する機能アップや最新モデル ● 設備は新規導入されるが、人は高齢化している

IoT 化や自動化

● 全てのデータが電子化されていない ●設備保全の自動化に向けてIoT化を検討している ●設備に対して自動化をすすめるため

● 挙動が普段と違ったときに自動で判断してお知らせできればよい ● 自動化するのには費用がかかるので、そこまでの費用効果が出にくいため投資ができない

新型コロナ関連

● コロナで大変 ●定期メンテナンスの外部委託が、コロナ禍でタイムリーにできなくなっている ● 在宅勤務

●コロナ禍になった段階から、いろいろと対策を考えました

Q 自社が対応できている保全業務のステップを教えてください

過半数近くが「事後保全」のみの回答。一方、予知保全まで対応できていると回答した方は15%だけでした。

予知(予兆)保全 事後保全

15% 49%

予防保全

36%

05

Page6

アペルザ様_wp⑯_06[アンケート]

Q 保全業務のデジタル化を

検討していますか?

「検討していない」が最多でした。一方、「検討も実施もしている」方は 23%。

デジタル化に手が回らない背景としては、設備の老朽化や人材不足があるのかもしれません。

検討も実施もしている 検討していない

23% 40%

検討中

37%

Q 保全のどのような業務をデジタル化している、

もしくはしようとしていますか。

「検討中」と「実施している」で、回答を分けてみました。

いずれも回答傾向について大きな差は見られず、稼働監視や記録作業、異常検知のニーズの高さがうかがえます。

検 討 中

修理作業や計画 9

点検計画 11

分析作業 11

点検作業 15

記録作業 17

異常の検知 18

稼働監視 23

0 5 10 15 20 25

検討も実施もしている

修理作業や計画 4

点検計画 8

分析作業 10

点検作業 11

記録作業 14

異常の検知 12

稼働監視 16

0 2 4 6 8 10 12 14 16 18

06

Page7

アペルザ様_wp⑯_07[アンケート]

Q デジタル化に関する課題は

何でしょうか?

「検討中」と「実施している」で、回答を分けてみました。

こちらについても、いずれも回答傾向について大きな差は見られませんでした。予算やコスト、知識不足、人手不足

といった回答が目立っています。

「検討中」と答えた方

ルールが不明確 1

システムが難しすぎる 9

対応する人員が足りない 17

デジタル化に関する知識の不足 17

資金や予算、コストがかかる 24

0 10 20 30 40 50 60 70 80

上記で回答いただいた方の詳細の回答について、一部を紹介します。

●費用対効果の算出 ● 投資した金額に見合った省力化が期待できない ●費用対効果 ●資金が足りない

●コスト面で上司の許可が下りにくい ● 将来的には導入するが、現状把握中 ●人材不足

●比較的規模の大きいシステムが必要となること、構築にかかる人員の確保など、課題がたくさんある ●デジタル人材の育成が課題です

●生産設備のIoT化に人員が取られ、保全関連まで人員が確保できない ●人員不足とコストパフォーマンス

●金も人の知恵もなくどこから手を付けていいかわからない ●知見のある人員がいない、リソースを割けない

●これから始める新しい分野なので勉強しつつとなる ● 製造元のプレスメーカ-ができないため、困難である

●システム開発などが難しい、知識不足 ●システムの詳細について知りたい ●知識不足のためデジタル化の打ち合わせが進まない

● 該当する製品の認識と知識 ● 数多くの生産設備があり、データをまとめきれない。

●デジタル化の必要性は認識しているが、社内体制が整備できず既存社員の協力も得られない

● X世代が保全はメインで担っているが、根本的にデジタルに疎い世代なため、デジタル化への抵抗が強い

●簡単にできるイメージではない

●ただなんでも情報を収集するのではなく、良状態の維持や品質改善につなげるのに有意義なデータを選定して収集。分析すること

●シミュレータの場合、接続機器が多数で配線・接続が複雑すぎて、全体をなかなか把握できない

●多くの場合、設備配線等の規格が未統一で十分統一したシステムを構築できない

「検討も実施もしている」と答えた方

分析に関する知識の不足、ノウハウの不足 1

システムが難しすぎる 6

対応する人員が足りない 11

デジタル化に関する知識の不足 13

資金や予算、コストがかかる 14

0 2 4 6 8 10 12 14 16

上記で回答いただいた方の詳細の回答について、一部を紹介します。

●対策に手一杯で、予防に人員を割けていない ● 導入にコストがかかり、また作業可能な人員が少ない

● 複雑に比例し大幅な投資が必要 ● 莫大な開発費が必要 ●コストの優先順位

●コストがかかり過ぎるので、最小限の予算で最大限の成果としたい

●測定データ(時系列データ)に関する、統計数理技術が普及していない ●点検作業等のシステム保全を内製化しました

● 希望内容が明確でなく、詳細を詰めることができない ●対象が多岐にわたるため、保全業務の標準化ができていない

●工場内の全設備まで行き渡らせるには上記が不足しています ●部署を跨いでのデジタル化に苦慮

● ネットワーク接続、乗り入れができない設備やアナログ計器が多数ある

●デジタル化を進めたいと常々考えているが、何から手をつけていいか分からない状態で、今は手探りでできることを行っています。デジ

タル化をしても業務が減ったわけではないため、もう1ステップ前へ進める必要があるが、ノウハウがないため、なかなか進められない

● 設備が旧式でデジタル化が難しい ●プロセスパラメータの抽出が自社だけでは困難

●デジタル化に理解のない経営者が足かせになっている

●監視カメラや振動測定なので対応していますが、イニシャルコストと調整時にかかる時間が結構かかります

07

Page8

アペルザ様_wp⑯_08[アンケート]

予知保全について 以降では、予知保全の取り組みや意識についてお尋ねしました。

Q 予知保全に取り組んでいますか?

「取り組んでいる」と「検討中」で7割を占め、関心が高いことがうかがえます。

※「取り組んでいる」は、「成功している」や「対応ができている」と同義ではないとしています。

予知保全が何か知らない

2 取り組んでいる

% 37%

したいが、

できていない

27%

検討中

35%

Q 予知保全に関する課題は

何でしょうか?

コストや人員不足、知識不足といった課題が大半を占めました。

資金や予算、コストがかかる 1

対応する人員が足りない 6

デジタル化に関する知識の不足 7

経営層の関心や理解がない 17

システムが難しすぎる 18

精算が追いつかなくなっている 19

0 2 4 6 8 10 12 14 16 18 20

上記について、詳しく教えてください。

●知識が足りない ●検討・実施できる人材が少ない ●デジタル化の知識不足のため設備の検討に時間がかかる

●どのようなシステムを導入するのが良いのか判断するだけの知識、経験がない ●デジタル人材の育成とデジタルインフラの拡充

● AIは特に金額が高い ●予算がかかる ●限られた装置予算の中に保全のための機能を追加すること

●外注による対応を検討したが、小規模の会社に導入するには高額すぎる ●費用対効果 ●設備に比例し投資が大

●人員不足とコストパフォーマンス ●納期の問題上設備を止めることができない ●コスト面で上司の許可が下りにくい

●保全部隊が少ない ● 部署を跨いでの取り組みに全社を上げての取り組みにならない ● X世代とY世代のギャップに苦しんでいる

●予防保全に対しての関心が少なく難しい

●一番の弊社の問題点は、経営層が設備の老朽化により、復旧困難な状況になりつつあるのに関心や理解を持たない

●状態を検知測定する箇所の選定とデータ解析からアルゴリズムにたどりつくこと ●寿命の見極め方などシステム開発が難しい

●簡単にできるイメージがない ● ほしいデータが不明瞭なまま導入検討をしている ● 接続機器が大変多数になるため、非常に複雑

●効果が説明しにくい ● 「AIさえ導入すればなんでもできる」という誤った理解が導入の障壁となっている

●システム構築のハードルや建屋の現状認識が十分できていない

08

Page9

アペルザ様_wp⑯_09[アンケート]

以降は、予知保全の取り組みをしているかどうかの回答別でまとめました。

「取り組んでいる」と回答された方

Q 保全のどのような業務をデジタル化している、もしくはしようとしていますか。

エラーや故障率の低減がトップに。

顧客満足度の向上 3

省人化 5

業務の手間削減 8

コストの削減 9

エラーや故障率の低減 15

0 2 4 6 8 10 12 14 16

Q 予知保全でどのような仕組みを利用していますか

AIによる分析、稼働監視システムが最も多く、遠隔監視システム、画像処理技術と続きました。

金属3Dプリンタ 1

エッジコンピューティング 1

TBM 1

超音波による振動測定 1

画像処理技術 7

遠隔監視システム 8

稼働監視システム 9

AIによる分析 9

0 1 2 3 4 5 6 7 8 9 10

Q 実際の取り組みについて

教えてください

● AIによる異常時の学習、判定

● 流量計や温度計の測定値をAIで分析することで、異常値が見つけられれば機器の予知ができると考えている。まだまだ精度

が悪く、改善中

●超音波の音圧測定解析システムで、振動データの非線形現象を測定解析評価しています ●電流値や振動のAI解析

●振動データの分析にAIを活用しようとしている

● 機器の停止精度悪化、ダンピングにより品質影響を及ぼしているものがあり、機器の・振動を検出しAIを用いて、異常状態と

正常な状態を切り分けることを検討している

●アナログメーターなどの自動記録など ●カメラによる定位置のズレ具合、装置挙動(振動)計測 ●振動解析やMV監視、など

●自社で開発している画像処理や他社から購入している稼働監視など ●自動で震度値等を監視 ●振動センサを用いた常時監視

●重要か所については、時間管理して行う程度

Q 予知保全を前に進めるために、

課題や壁となっていることを教えてください。

●壁そのものが見えていない ● 1)振動現象はむずかしい 2)非線形現象の解析技術が普及していないこと

●機器の状況を監視するために必要な計装の見極め ●全体への認知、システムの統一

●ばらつきを含めた振動出力値の正常値と異常値の判別、データ取り ●振動検出では正常時と異常時の切り分けが難しい

●予知予測のエビデンス(AIがブラックボックス化する) ●異常兆候の捉え方が課題 ● AIによる異常時の学習、判定

●技術者の不足 ●正しく予兆検知できているかが、故障が発生しないと分からないため、成果が出るまでに時間がかかる

●予防保全に理解のない経営者が足かせになっている

09

Page10

アペルザ様_wp⑯_10[アンケート]

「検討中」と回答された方

Q 検討中の予知保全の目的を教えてください。

エラーや故障率の低減がトップに。

顧客満足度の向上 3

コストの削減 6

省人化 7

業務の手間削減 8

エラーや故障率の低減 13

0 2 4 6 8 10 12 14

Q 取り組もうとしている

予知保全のアイデアを教えてください。

●設備の情報収集し、ビックデータ解析 ●まずはデータ収集から開始したい ● BIツールの活用

●設備へのセンサーの取り付け等 ●振動センサ等の設置 ●センシングとAI活用 ●回転機の振動観測 ●自動化

● IoT活用 ●使用部品の劣化を数値で監視する仕組みを作る ● PLCのモニタリング

● CAN、LANでお互いの機器の接続確認が自動でできるしくみ

●製品エラーにつながるプロセスパラメータを抽出、監視して製品エラーになる前にパラメータ調整する

●振動、音、位置情報を用いた予防保全 ●循環粉の管理

「したいが、できていない」と回答された方

Q 検討中の予知保全の目的を教えてください。

エラーや故障率の低減がトップに。

製品品質の向上 1

顧客満足度の向上 4

コストの削減 6

業務の手間削減 6

省人化 7

エラーや故障率の低減 11

0 2 4 6 8 10 12

Q 取り組もうとしている

予知保全のアイデアを教えてください。

●定期的なメンテナンスを増やすしか現状はない ●試験機の自動稼働と振動のモニタリング

●状態保全とそのデータの蓄積による予測から予知をしたい ●異常振動などから寿命を予知 ●振動検知

●異音に対する予知 ●包装機の稼働監視と予知保全へのリンク

●稼働装置の状態をログ収集して、トラブル発生時にデータを解析して、歯止めをかける ●稼働データ収集 ●自動記録

● IoT / AI機材の導入と設置による予防保全への展開 ●検査の完全自動化目的のため、検査設備の内製化

●騒音工場内での異常の可視化 ●点検の定量化

10

Page11

アペルザ様_wp⑯_11[インタビュー]

interview 01 回答者プロフィール

Aさん/研究開発:約40年 仕事の内容

自動車・航空・船舶など輸送機器メーカー(社員数20,000人以上) 実験設備導入など

保全業務のかかわり:間接的

今回のお話 実験設備の保全に遠隔監視を導入したい

保全業務との関わりを その結果をサーバーに格納し、そのデータを見

Q 教えてください。 ながら部品交換の時期を判断するなど。

実験部で、実験に使うための設備、恒温槽や

チャンバーなど実験環境を整えるための設備を Q 保全業務のデジタル化の課題について

導入する仕事をしており、その中で保全担当と 教えてください。

やりとりする。保全業務は保全グループが行っ デジタル化でその程度の予防保全しかできてい

ており、そこで遠隔監視に取り組もうとベンチ ないため、もっと進化すべき。リアルタイムに分析

マークしている。 し、例えば前日の夜に設備の調子が悪くなれば、翌

日中に交換部品が届いて修理できるというような

保全業務で抱えている ことを狙っている。また遠隔監視も進めるべきだ。

Q 課題は何ですか?

1つは人手が足りないこと。それぞれ単独のス 保全業務のデジタル化に

タンドアローンで動作している設備ばかりだが、 Q 予算をつけてもらうためには?

その数が1000くらいと多い。それを10人ぐらい 我々が投資に関するプランをしっかり検討し、

のメンバーで巡回しなければならない。定期点検 提案を通すこと。問題や効果について数値化して

は外部企業にやってもらっているが、その金額も 起案すること。例えば人件費は数値化して効果を

ばかにならず、定期点検では洗い出せない原因から 説明しやすい。そこを説得材料とすることや、人

の突発故障も少なくない。また、コロナもあるの 手による時間的、精神的負荷について取り上げて、

で現場を巡回すること自体がままならない状態だ。 遠隔監視やAIなどを用いてそれを取り除く効果に

実験設備の導入や運用は、開発の仕事の一部でも ついて説明するなどが考えられる。今、まさにそ

あるため、その保全がうまくいかなければ、製品の の材料集めをしているところだ。

開発スケジュールにも大きな影響がおよぶ。今、

開発はデジタルで多くのことが行えるため、実験 デジタル化のメリットは

は最小限かつ適切なタイミングを実施する。その Q どのように考えていますか。

タイミングを逸してしまうと困ることになる。

会社としては、予防保全や、TPMといったこ 通勤や移動はかなりのタイムロスであるため、

とに力を入れており、上層もそれが大事であるこ リモートワークの採用で、それを減らせること

とは理解してくれている。しかし、やはり保全は もメリットであるし、会社としても交通費や光

設計や生産の次の優先順位になってしまいがちで、 熱費などを削減できる。今、コロナ禍でそうい

う対応が求められている形ではあるが、収束し

予算獲得には課題がある。

た後も求められて、スタンダードになっていく

と考えている。また、人の力だけで抜け漏れな

保全業務のデジタル化は く業務を遂行することに限界を来しているのが

Q 進んでいらっしゃいますか。 今であると思うため、AIなどによる自動化はや

はり必須である。

はい。ただし、保全においては、環境エネル リモートワークはすべてで採用すべきという

ギー関係の部分が主で、例えば空調設備などで ことでなく、職種や仕事によって変わってくる

対応している。設備の集中監視を行い、それで ところだ。実験業務関連は今後も現場仕事中心

少しおかしいところが見られれば、予防保全を だろうが、保全の巡回にはリモートワークが適

行う。できていることといえば、定期点検を行い、 していると考えている。

11

Page12

アペルザ様_wp⑯_12[インタビュー]

interview 02 回答者プロフィール

Bさん/制御設計:約10年 仕事の内容

電子部品メーカー(社員数20,000人以上) 生産設備のシステム設計、ハード設計、電気工事など

保全業務のかかわり:間接的 保全業務に関わる設備:生産設備

今回のお話 ベテラン層の頭の中にある保全の知識を、なんとかしてデジタル化したい

Q 保全の業務との関わりを 込まなくてはならない。そして、センシングし

教えてください。 たデータと連携させ、エラーの傾向分析を行い

設備導入した際、その後の引き渡しを保全の 部品交換の時期を把握したい。周囲の温度、

メンバーへ。その際、設計と保全とで業務を被ら 汚れ具合、生産スピードなどで劣化の具合が

せ、トラブルがあればすぐ対応できるようにし、 変わるため、そうした知見をデータ化したい。

スムーズな引き渡しができるようにしている。保 ベテランの人たちには、いまどきなデジタル

全システムや機器、ベンダーの選定も一緒に行っ ツールを使いこなせるリテラシーがない。一方、

ている。 若いメンバーは忙しすぎて、市場調査して良い

引き渡し後の保全は基本的にすべて保全メン ツールがないか探すところに手が回っていない

バーがやってくれるが、彼らの手に負えないトラ というのが現状だ。良いツールにうまく巡り

ブルが出てくると設計メンバーが原因調査などを 会えない。また、内製である生産設備向けに、

一緒に行う。ただし、後者の頻度はとても少ない。 そういうツールをオーダーメイドするのも、

現在は、壊れそうな時期がきたら部品を交換する 連携させるのも、なかなかハードルが高そうだ

など、計画的な予防保全まで対応できている。 と思う。そうした取り組みには人もお金も必要

だが、保全については予算が付きづらいのが

辛いところだ。

Q 保全業務の課題について

教えてください。

課題を

保全メンバーの年齢層が高く、技術伝承が課題 Q 乗り越えるためには?

である。ベテランには偏屈モノ、というか昔なが

らの職人気質的の内向的な人が多く、若手に対し 製造と設計、保全がまだ上手いこと連携がで

ては「背中を見て育て」と言わんばかりに、あま きていないため、まずはそれを行うこと。特に

り教えず突き放すタイプが目立つ。 製造部はBIツールを使った工場管理のデジタル

化の活動をしているので、それと連携したい。

デジタルツールを駆使して理論武装すること

Q デジタル化や予知保全の で上層の人たちを説得して、保全のデジタル化

取り組みと課題について に関する予算を増やしてもらえるように折衝し

全社ではデジタルトランスフォーメーション たい。またベテラン層の技術伝承については、

(DX)のプロジェクトが推進されていて、当工場 とにかくコミュニケーションを取り、理解し合

もその流れに乗っている。現在の設備にIoTシス えるようになりたい。

テムを導入し、センシングしている各種データ

を監視サーバーに上げて、エラー傾向など分析

し、予兆保全をしようとしている。

技術伝承の課題もデジタル化や自動化して乗り

切ろうとしている。まず保全のノウハウはベテラ

ンたちの頭の中にあるので、それを明文化して

整理する必要があり、その上でシステムに落とし

12

Page13

アペルザ様_wp⑯_13[インタビュー]

interview 03 回答者プロフィール

Cさん/制御設計:約15年 仕事の内容

自動車・航空・船舶など輸送機器メーカー 自動車の制御設計のほか、

(社員数20,000人以上) 機能安全などにも携わる

保全業務のかかわり:間接的 保全業務に関わる設備:実験設備

今回のお 話 実験設備の保全

Q 保全が関わる設備について Q 予知保全まで対応しようと

教えてください 検討中ということでしたが、課題は?

開発中の自動車や自動運転システムなどを CANやLANを用いて、お互いの機器の接続

検証するための設備。エラー発生後に対応す 確認が自動でできる仕組みを考えている。課題

る事後保全を行なっている。 としては、保全に関わる人のうち「誰が正しい

のか」を見極めたうえで、どこに課題があるか

保全業務での課題を を見つけ出さなくてはならないことがある。

Q 教えてください 予知をさせようとする対象のエラー検知で、

とにかく大規模で複雑な仕組みなため、保全 画像処理がうまく適用できない。温度特性など

に手間がかかっている。試験設備の定期的なメ さまざまな条件が複雑に絡んでいて、分析の

ンテナンス、新しいシステムの確認のための変 難易度も高い。

更作業判定が課題。例えば実験対象のECUや

システムが変更になる場合、大規模な変更が必 予知保全に対応すると

要となるが、一度では動かず、何回も通信や電 Q 助かることは?

源を確認して、トライアンドエラーを繰り返す エラー対応は、ものによっては2週間や3週

ことで、やっと動くようになる。その後は、評 間かかることもあり、手間や時間がかからなく

価する計測機などを接続して測定をするが、そ なればありがたい。

の準備も大変だ。

Q 保全業務のデジタル化については、

取り組んでいますか?

取り組んでいる。計測機などのメンテナンス

時期を予測できるようにしたいと考えている。

間違えやすい配線や接続機器など、AIや画像処

理を用いて分析したい。

しかし、先にも説明したが、設備が大規模で

複雑であり、かつ設備は全て内製であるため、

デジタル化の汎用システムや製品も使えず、大

変で課題が多い。接続機器やセンサーなどが多

数で、配線や接続も複雑すぎて、全体をなかな

か把握できない。画像処理やAIの知識も、自分

自身には全然ないが、開発の方では使用してい

るため、そこからの応用は何かしらできるので

はと考えている。

13

電気設備の保全業務、

みんな実際どうしているの?

技術者 100 名に聞きました!

発行日:2022年2月4日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8