1/11ページ

ダウンロード(3.4Mb)

製造業IoTデータは「集める」から「活用」ステージへ

機械の稼働率を知る、製造装置の状態を把握する、良品/不良品を管理する、故障時期を予測するなど、さらなる現場効率化にはIoT導入が欠かせません。IoT導入ステップ、実行サイクルは、①データを集め ②見える化し ③分析し ④活用する の4段階。それぞれに応じた機器・システムを導入し、運用していくことが「IoT化」と言われるものです。日本におけるIoT化への取り組みの動向をまとめました。

■掲載内容

・経済産業省「2017年度ものづくり白書」によるIoT取り組み動向

・日本版インダストリー4.0「コネクテッドインダストリーズ」ものづくり・ロボティクス分野を推進

・第4次産業革命、日本は本当に遅れているのか? 欧米各国との比較 〜情報通信白書より〜

・IoTは本当に収益につながるのか?「スマート保全」の成功事例紹介

・製造業における故障予知とAI活用の現場と課題

・中堅・中小製造業向けIoTツール&レシピ かんたん・安く導入してIoTの効果を実感

・三菱電機、IoT 活用へ新プラットフォーム提案 生産現場と IT システムをつないでスマート化へ

・オムロン、現場の知能化に向けたIoT基盤「i-BELT」見える化と予兆監視、リアルタイム制御を提供

・安川電機、“i³-Mechatronics” 始動 産業自動化革命に向けた新ソリューション

・ファナック、FIELD system サービス開始 製造現場に特化した IoTプラットフォーム

・シーメンス、国内でもデジタル事業拡大へ クラウドベースの IoTプラットフォーム MindSphere など本格展開

・シュナイダーエレクトリック、国内 FA 事業を強化 HMIのデジタルを統合して相乗効果を

このカタログについて

| ドキュメント名 | IoT最新動向レポート2017 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

IoT最新動向レポート

製造業IoTデータは「集める」から「活用」ステージへ

Page2

潮 流

日本の製造業のIoT・データ利活用の実情

「集める」から「活用」ステージへ

機械の稼働率を知る、製造装置の状態を把握する、良品 / 不良品を管理する、故障時期を予測するなど、さらなる

現場効率化には IoT 導入が欠かせない。IoT の導入ステップ、実行サイクルは、①データを集め ②見える化し ③分

析し ④活用する の 4 段階。それぞれに応じた機器・システムを導入し、運用していくことが「IoT 化」と言われるも

のだ。日本では IoT 化が進んでいないと言われるが、実際はどうなのか ?

データ収集をしている企業は 40% から 60% へ増加 は、すでに「(データ活用を)実施している」と回答した割

合はいずれも 20% 以下。例えば、「(集めたデータを使って)

経済産業省の「2017 年度ものづくり白書」によると、製 機械の稼働状況を見える化してプロセス改善に取り組んでい

造現場で生産プロセスに関する設備の稼働データを収集して る」という企業は 15.5%、同様のことをラインや生産工程

いる企業は、2015 年には 40% だったものが、2016 年に 全般まで広げている企業は 13.9%、人員の稼働まで踏み込

は 66% まで上昇。1 年間で 26% も増加し、工場内でのデー んでいる企業は 9.1% に止まっている。

タ収集に取り組む企業が確実に増えている。 しかしながら、活用への関心が高まっているのは事実。

業種別では、自動化と中央制御によって人の介在余地が少 「(データ活用について)可能であれば実施したい」という回

ないシステムである非鉄や金属、鉄鋼、化学産業などプロセ 答が 30% 程度集まり、2015 年の調査時の 15% 前後に比

ス産業では先行して進んでおり、昨年のデータでは 40% を べて大幅に増加している(図 2)。

超えていた。人手作業の多い組み立て製造業の機械や電子機

器は 30% 台だった。しかし 2016 年のデータでは軒並み増 経営層がもっとデータ活用して新しい収益の柱を作れ

加し、一般機械を除くすべての産業で 60% を超え、化学、 どこでデータを集め、それを誰が活用しているのか ? とい

非鉄では 75% 超となった。IoT の最初のステップとなるデー う質問では、製造部門が 44% とトップで、経営者・経営戦

タ収集は、ほとんどの企業でクリアしていることが分かった 略部門は 29%。情報システム部門は 7% だった。

(図 1)。 これについてものづくり白書は「機械や装置の稼働データ

を収集して品質管理や予知保全、設備や人員配置の最適化な

データ活用している企業はまだ 20%。関心は高まる

ど、製造や生産の現場改善にスポットが当たることが多く、

IoT を有効利用するためには、集めたデータを実際に活用 それに偏っている」と指摘。世界では経営層がデータを有効

することが不可欠だが、日本の製造業の多くはそこまで手が 活用しており、ビジネスモデルの変革や価値の創造など、よ

つけられていない様子。 りダイナミックな経営革新に取り組んでおり、日本ではそこ

実際に収集したデータをどう活用しているかという質問で の視点が不足していることに警鐘を鳴らしている。

図 1 図 2

2016 年業種別 生産プロセスにおいて何らかのデー 収集データの「見える化」やトレーサビリティ管理などの生産プロセスの改善・向上など

タ収集を行っているか(出典 :2017 年版ものづくり への活用度合いの昨年度比較(出典 :2017 年版ものづくり白書)

白書)

Page3

潮 流

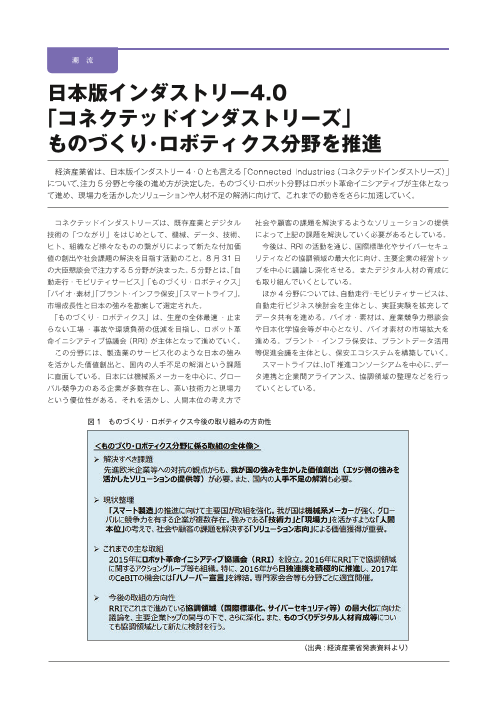

日本版インダストリー4.0

「コネクテッドインダストリーズ」

ものづくり・ロボティクス分野を推進

経済産業省は、日本版インダストリー 4・0 とも言える「Connected Industries(コネクテッドインダストリーズ)」

について、注力 5 分野と今後の進め方が決定した。ものづくり・ロボット分野はロボット革命イニシアティブが主体となっ

て進め、現場力を活かしたソリューションや人材不足の解消に向けて、これまでの動きをさらに加速していく。

コネクテッドインダストリーズは、既存産業とデジタル 社会や顧客の課題を解決するようなソリューションの提供

技術の「つながり」をはじめとして、機械、データ、技術、 によって上記の課題を解決していく必要があるとしている。

ヒト、組織など様々なものの繋がりによって新たな付加価 今後は、RRI の活動を通じ、国際標準化やサイバーセキュ

値の創出や社会課題の解決を目指す活動のこと。8 月 31 日 リティなどの協調領域の最大化に向け、主要企業の経営トッ

の大臣懇談会で注力する 5 分野が決まった。5 分野とは、「自 プを中心に議論し深化させる。またデジタル人材の育成に

動走行・モビリティサービス」「ものづくり・ロボティクス」 も取り組んでいくとしている。

「バイオ・素材」「プラント・インフラ保安」「スマートライフ」。 ほか 4 分野については、自動走行・モビリティサービスは、

市場成長性と日本の強みを勘案して選定された。 自動走行ビジネス検討会を主体とし、実証実験を拡充して

「ものづくり・ロボティクス」は、生産の全体最適 ・止ま データ共有を進める。バイオ・素材は、産業競争力懇談会

らない工場 ・事故や環境負荷の低減を目指し、ロボット革 や日本化学協会等が中心となり、バイオ素材の市場拡大を

命イニシアティブ協議会(RRI)が主体となって進めていく。 進める。プラント・インフラ保安は、プラントデータ活用

この分野には、製造業のサービス化のような日本の強み 等促進会議を主体とし、保安エコシステムを構築していく。

を活かした価値創出と、国内の人手不足の解消という課題 スマートライフは、IoT 推進コンソーシアムを中心に、デー

に直面している。日本には機械系メーカーを中心に、グロー タ連携と企業間アライアンス、協調領域の整理などを行っ

バル競争力のある企業が多数存在し、高い技術力と現場力 ていくとしている。

という優位性がある。それを活かし、人間本位の考え方で

図 1 ものづくり・ロボティクス今後の取り組みの方向性

(出典 : 経済産業省発表資料より)

Page4

潮 流

第4次産業革命、日本は本当に遅れているのか?

欧米各国との比較 〜情報通信白書より〜

いまや日本の製造業の活動は世界規模に広がっている。海外の企業が顧客やパートナー、競争相手となるなかで、彼

らの第 4 次産業革命や IoT に対する意識はどうなっているのか ? 日本は遅れているというが本当にそうなのか ? 総務省

が発表した「2017 年版情報通信白書」のなかで行った日本企業と海外企業へのアンケート調査をもとに、それらを探る。

第 4 次産業革命への期待 日本は個人・企業ともに低め 立っていない企業が 4 割あり、取り組みを始めた後も出遅

れが目立つ。

「第 4 次産業革命に対する期待(個人・企業)」について

(図 1)、日本は個人と企業ともにポジティブな認識は低め。 製造業はこれから 中小企業の強化と支援がカギ

特に企業は他国に比べて非常に低い。イギリスとドイツは、 業種別では、製造業で取り組んでいる企業は 55% にと

個人は日本と同程度だが、企業はポジティブ。アメリカは どまる。エネルギー・インフラの 71%、情報通信の 63%

個人、企業ともにポジティブ傾向が強い。 に比べて低め。また企業規模別では、売上高が大きいほど

日本の業種別で見ると、製造業でポジティブに捉えてい 取り組みをはじめている傾向があり、10 億〜 50 億ドル

る企業は 27%。IT に積極的で先進的な取り組みを行ってい (1130 億〜 5650 億円)未満の大企業の 73%、5 〜 10

る ITAC 企業に限定すると、製造業ではポジティブが 85% 億ドルの 67% が着手している。一方、1 億ドル(約 113

に達している。 億円)未満の中小企業は 45% にとどまり、特に中小企業の

取り組み強化と支援がカギとなる。

第 4 次産業革命で変革する国 日本は 2 位評価

強みがある日本の製造業 影響力があるうちにチャレンジを

自分の国以外で「第 4 次産業革命で変革がもたらされる

国」について、日本はアメリカに次ぐ 2 位の高評価。1 位 情報通信白書ではまとめとして、いくつかの厳しい指摘

のアメリカは飛び抜けており、第 4 次産業革命をリードす を行っている。例えば、日本は他国から第 4 次産業革命の

る国として他国企業も認識している。3 位は中国となって 恩恵を受ける国と期待されているにもかかわらず、日本の

いる。 企業や産業・社会システム、国民意識が変化に対して抵抗

感がある。企業のバランスシートは改善した反面、経営・

第 4 次産業革命の対応状況 日本は遅れ 組織・個人が新市場に挑戦するような力が弱まっている。

第 4 次産業革命への対応について、「すでに取り組んでい 他国に比べてオープンイノベーションや外部連携への志向

る」と答えた企業は日本では 59%。6 割は高めに見えるが、 が低く、既存事業の維持にこだわり、中小企業もピラミッ

他国ではドイツ 92%、アメリカ 90%、イギリス 89% と ド型の垂直統合型のビジネスから抜け出せいないなど。

取り組んでいる企業はほぼ 9 割に達する。 日本の製造業は、いまだ世界でも一定規模の影響力を保

さらに対応の進捗状況について、「検討段階」「導入〜基 持し、技術的蓄積もある。この強みがあるうちに IoT や新

盤化段階」「利活用〜変革段階」の 3 段階で調査したところ しい考え方や技術を活用し、第 4 次産業革命下で強い経営

(図 2)、日本は検討段階が、ほぼ半数の 48%。一方海外企 体質を作り上げていく必要がある。

業の場合、ドイツ企業の 69%、イギリス企業の 65%、ア

メリカ企業の 53% が、検討段階の次のステップである導入

〜基盤化段階に踏み込んでいる。日本はスタートラインに

図 1

個人及び企業における第 4 次産業革命に対する期待 図 2 第 4 次産業革命への対応の段階

Page5

潮 流

IoTは本当に収益につながるのか?

「スマート保全」の成功事例紹介

IoT は本当に儲かるのか ? 経済産業省は、設備の老朽化や作業員の高齢化といった課題に直面しているプラント産業

について、IoT やビッグデータを使った「スマート保安」に取り組む企業 25 社の調査結果を「スマート保安先行事例集

〜安全性と収益性の両立に向けて〜」としてまとめた。そのなかから収益向上につながった事例を紹介する。

①エネルギーコスト削減 花王・ダイセル 収益源の要因となる品質のばらつきを抑えることに成功した。

花王和歌山工場では、電力配分はベテランの経験で決めてい JNC 石油化学市原製造所は、設備台帳や保全履歴をデータ

たが、それを数理計算手法や過去の実績値、熟練工のノウハウ ベース化し、保全活動の傾向やよく腐食する箇所の特定を実

を入れて最適化できる運転支援システムを導入。結果、工場全 現。また手作業で行っていた修理計画や発注書作成などを自動

体の総光熱費を 1.2% 削減につながった。 化し、業務工数を 4 分の 1 に提言。これにより得た時間を改

ダイセル網干工場では、熟練運転員の減少と競争の激化に備 善やプロジェクト的な活動にあてるなど最適化した。

えるため、熟練運転員の意思決定プロセスを整理し、840 万 ③維持修繕におけるコスト削減 昭和電工、丸善石油など

件のノウハウをシステムに組み込んだ「運転支援システム」を 昭和電工川崎事業所は、センサ付きバルブを導入し、稼動し

構築。運転員に必要な情報を提供することで意思決定を支援。 ながらバルブ状態を監視することで、使用期間を基準としてメ

これにより運転員の作業負荷件数が 90% 削減できたほか、総 ンテナンスを行う「TBM」から、機器の状態をベースとする

原価を 30% 削減。生産性 3 倍を実現した。 メンテナンス方式「CBM」への移行を実現。不要なメンテナ

②生産性向上で売上拡大 宇部興産、三菱ガス化学など ンスを 1 割回避、コスト削減につなげた。

宇部興産宇部ケミカル工場は、ナイロン原料や樹脂等を製造 丸善石油千葉工場は、設備の図面や保全履歴を電子化。業務

する主要工場で、爆発や火災の危険性がある物質を扱っている。 の 10% を占めていた文書の検索作業を効率化し、同時に工事

一度事故を起こすと認定取消や一定期間の運転停止処分となる 発注書の仕様書の自動作成によって、プラント運転や保全に関

可能性があり、そうなると顧客は調達先を変更しかねず、事故 わる従業員の工数を年間 180 時間も削減した。

防止と安定稼動が必須。そこで同工場では異常予知検知システ 東京ガスは、大規模地震発生時にガス供給を遠隔操作で遮断

ムを導入。異常が発生する際の温度や流量、圧力などの数値の する「地震防災システム」を導入。2 次被害を防ぐ目的だが、

相関性を把握しておき、それを予測することで異常の予兆を検 収益面に対しても 40 時間の停止作業が 10 分程度になり、大

知できるようにした。これにより安定稼動を実現し、同時に品 きな効果をもたらしている。

質のブレ幅を減少。低品質は値下げの要因となっていたが、そ ④新ビジネス創出を通じた売上拡大 中部電力

れを解消することで売上向上につながった。 IoT 導入で最も期待されているのが新ビジネスの創出だが、

三菱ガス化学四日市工場は、タブレットを導入して、作業履 実際にはなかなか難しい。しかし中部電力碧南火力発電所では、

歴や品質情報の電子データ管理を導入。情報の可視化や過去の センサ・計器からのデータ分析して異常を早期に検知する技術

事例の検索などを容易にできるようにして品質トレンドの監視 を開発し、それを国内外の火力発電事業者にソリューションと

を強化。入力データがしきい値を超えていた場合にタブレット して提供を計画している。

が振動して異常を知らせるなど、異常の早期発見などを通じて まとめ

保全業務は直接的に新たな収益をつくる業務ではないが、業

務を効率化してコストダウンすることで収益を生み出す。エネ

ルギー使用量の削減、安定稼動と品質向上、メンテナンス工数

削減、新ビジネスの創出とその影響範囲は広い。

ここで挙げたプラントは、機械や電子機器等の組立製造業と

は設備や生産肯定、使われている機器も異なる。また、インフ

ラや石油化学、素材系プラントは規模が大きく、特殊な事例で

もある。しかしながら大きく製造業として捉えると、熟練技術

者の引退、設備の老朽化、海外企業との競争激化、安定稼動と

品質管理など、抱えている課題は同じであり、他産業でも参考

になる要素は多い。特に予知保全、稼動監視等は他の産業でも

同じであり、参考になる例は多い。

保全業務ひとつとっても、スマート化はコストダウン効果が

大きく、収益を生み出すのは実証済みである。

参考 : 経済産業省「スマート保安先行事例集〜安全性と収益性

の両立に向けて〜」

http://www.meti.go.jp/press/2017/04/20170410002/20170

図 : スマート化技術の代表例(出典 : スマート保安先行事例集) 410002.html

Page6

潮 流

製造業における故障予知とAI活用の現場と課題

ここ1 年の間に製造現場への AI 活用に対する情報が急激に増えてきた。特に機械の状態データから故障時期を予測

し、故障で停止する前にメンテナンスを行って損失を防ぐ、または効率的なメンテナンスを行うための予知保全(予兆保

全)に注目が集まっている。矢野経済研究所は、AI 活用や故障予知ソリューションの動向調査を実施した。これをもと

に製造業における AI 活用についての課題を考えてみる。

矢野経済研究所の調査は、2016 年 10 月から 2017 年 7 個々に異なり、横展開がしにくいなど、AI の予知精度に課題

月にかけて、設備機器ベンダーやプラント事業者、IT ソリュー が残っている。

ションベンダーに故障予知ソリューション動向に対して行わ 例えば、過去データから正常の範囲を判断し、それをもと

れた。これによると、①製造・保全分野への AI 活用は、関 に現実のデータで乖離があったら警告を発するという仕組み

心は高いが、その一方で足踏みは慎重。②課題も多く、実際 でも、実際には異常値でも正常に動いていることが多い。ユー

には進展具合は緩やか。③しかしながら、リアルな現場と ザーは高い的中精度を求めるため、そこが解決されない限り

バーチャルな現場を同期化させるサイバーフィジカルシステ スピードアップは望めない。

ム(CPS)の実現に向けて故障予知の研究開発は重要な意味 実際に「どの程度まで精度が上がれば導入してもよいと考

を持ち、このまま関心高く続くだろうとしている。 えるか ?」と質問したところ(図 1)、回答 217 社中「10 回

のうち 8 回」が 58 社(構成比 36.5%)、次いで「10 回のう

AI 活用に慎重な理由 ち 5 回」が 38 社(同 23.9%)、「10 回のうち 7 回」が 25 社(構

成比 15.7%)となり、かなりの高精度を求めていることが分

①の慎重さについては、製造業ビッグデータと商業向けの かる。

ビッグデータの違い(表 1)が大きく影響している。これま また、仮に故障を予知できたとしても、ディープラーニン

での AI 活用はビッグデータを背景に Web マーケティング等 グでは複雑な処理をかけていることから、故障の時期はわ

の商業向けで行われてきた。製造業はデータの正確性が事故 かっても原因の特定は難しいとされる。そのため対処も難し

や品質、人命に及びかねないことからデータの扱いや結果に く、設置環境によってもデータが変わることから横展開が厳

対して高い精度が要求される。データポイント間の関係性や しい。一方、ディープラーニングとは別の方法もあるが、そ

構造など因果関係を把握することが重要視される点などが商 こはまだ研究段階だという。

業向けとは異なり、慎重さを生んでいるとしている。

故障予知における AI 活用の課題

製造業における AI 活用の今後

IoT で機器の状態監視技術が進んだことから、保全のあり

方が、一定期間の経過を基準とする TBM(タイムベースドメ CPS を実現し、データ活用を進めていくには、予兆保全と

ンテナンス)から、機器の状態から保全を行う CBM(コンディ AI 活用が欠かせない。特にデータから物理現象をモデル化し、

ションベースドメンテナンス)に変わりつつある。 メカニズムを解明するには故障予知ソリューションの研究を

このため機器から集めたデータに対して AI を使った故障 通じた解明が期待されている。

予知に対する期待が高まっているが、一方で AI が異常と判 今後大手製造業の工場では 2019 年に 30 社程度、2025 年

断してもそれが本当かどうか分からない、故障を予知したと ころには 85 社程度がビッグデータや AI を活用した故障予知

しても次に何をすればいいか分からない、予知のモデルが ソリューションを貢献する見通しだとしている。

Page7

潮 流

中堅・中小製造業向けIoTツール&レシピ

かんたん・安く導入してIoTの効果を実感

ある料理を作る時、どんな材料が必要で、どう調理をすれ 視システム alkartlive」、オークマの「オークマコネクトプラン」

ば良いかが解説されたレシピを見れば、誰でも最低限は作る など、19 種類のレシピが登録されている。

ことができる。IoT もまったく同じ。このツールを組み合わ また「製造プロセス最適化」領域の「技能継承・人材育成」

せればこんなことが実現できるということが明らかであれ 目的のユースケース「技能の継承」には 4 つのレシピが登録。

ば、ユーザーも安心して導入できる。日本の IoT 推進を主導 シュナイダーエレクトリックの新旧の設備データを簡単に収集

するロボット革命イニシアティブ協議会(RRI)は、IoT ツー して生産情報を最大限に活用するシステム、シーイーシーのリ

ル 96 件とレシピ 28 件を公開した。 アルタイム最適作業指示の「Visual Factory」が登録されて

いずれも中小製造業を対象にし、小規模で簡単に低コストで いる。

できるものから選ばれた。領域別に「現場カイゼン」「業務プ こうした中堅・中小製造業向け IoT ツールとレシピが揃いは

ロセス改善」「製造プロセス最適化」「その他」に分かれ、さら じめたことに対して、選定に関わった審査員は、「地方発の知

にそれを「品質安定化・不良率低減」、「生産性向上・コスト削 名度が必ずしも高くないツールへの注目も大きな驚きだった。

減」「技能継承・人材育成」「リードタイム削減」「顧客基盤拡大」 大企業からの中小企業の課題に沿った、使い勝手の良さそうな

という目的別に分類。より業務に落とし込んだユースケースに 提案も数多くあったことが非常に頼もしく感じた」「IoT が身

区分けしている。 近に感じられ、試しに導入してみようという気になるツールが

例えば、「現場カイゼン」領域の「生産性向上・コスト削減」 増えてきたように感じた」「IoT のツールやレシピを公明正大

目的のユースケース「設備・人の稼働率向上」には、パナソニッ な場で一堂に会する意義は極めて大きいと感じた。次は、これ

クデバイス SUNX の既存の工場設備に PLC を後付けするだ らのツールやレシピがどのように中小製造業に対し、伝えるこ

けで IoT 化できる「後付けポンッ ! で簡単見える化 IoT」をは とができるか、使ってもらって効果を発揮してもらえるかが重

じめ、東洋ビジネスエンジニアリングの「カンタン IoT で明日 要な課題だ」などとしている。

から設備稼働モニタリング」、オプテックス・エフエーの「画

像処理用 LED 照明の明るさ管理ソリューション」、たけびしの ロボット革命イニシアティブ協議会、スマートものづくり

「設備異常追跡システム」、シチズンマシナリーの「製造現場監 応援ツール・レシピ

https://www.jmfrri.gr.jp/event/seminar/618/

■スマートものづくり応援レシピ一覧

No. レシピ名 企業名 都道府県

1 ものづくりスマートトレースシステム <HiMES-Tracer> ヒロコン 広島県

2 IoT 現場管理システム WorkWatch 汎建大阪製作所 兵庫県

3 AUPA style IoT オーパシステムエンジニアリング 神奈川県

4 後付けポンッ ! で簡単見える化 IoT! パナソニック デバイス SUNX 愛知県

5 自社販売したプリント基板製造関連設備における、顧客サービスを提供する。 ショーダテクトロン 静岡県

6 人が高付加価値の仕事に注力するためのレシピ i Smart Technologies 愛知県

7 稼働監視システム is-Look 飯山精器 長野県

8 いろあと インフォファーム 岐阜県

9 “ カンタン ” IoT で明日から設備稼働モニタリング 東洋ビジネスエンジニアリング 東京都

10 ハンズフリーで検査結果を記録、即時分析 東洋ビジネスエンジニアリング 東京都

11 製造現場の設備、モノ、ヒトデータの統合分析ソリューション 東洋ビジネスエンジニアリング 東京都

12 VR による、工程設計時の作業性検証ソリューション 東洋ビジネスエンジニアリング 東京都

13 画像処理用 LED 照明の明るさ管理ソリューション オプテックス・エフエー 京都府

14 BIMMS on Cloud による工場の「見える化」 武州工業 東京都

15 NFC カードを活用した出荷管理システム 一般社団法人 ITC-Pro 東京 東京都

16 働き方改革への IoT 活用 一般社団法人 ITC-Pro 東京 東京都

17 超並列シミュレーションによる動的最適化生産 レクサー・リサーチ 鳥取県

18 保守サービス対象の物流設備における、顧客サービスを提供する。 オークラサービス 兵庫県

19 大型車・輸送に関する安全性向上とデータ活用による業務改善 アイネット 神奈川県

20 新旧の設備データを簡単に収集し、生産情報を最大限に活用 ! シュナイダーエレクトリックホールディングス 東京都

21 設備異常追跡システム たけびし 京都府

22 装置トラブルの原因調査を迅速に。データの確認作業を効率化 ! 三菱電機 愛知県

23 IoT 活用による製造装置リモートメンテナンス インフォコーパス 東京都

24 Visual Factory (ビジュアル ファクトリー) シーイーシー 東京都

25 製造現場監視システム alkartliveLITE(アルカートライブライト) シチズンマシナリー 長野県

26 製造現場監視システム alkartliveFIRST(アルカートライブファースト) シチズンマシナリー 長野県

27 オークマ Connect Plan( コネクトプラン) オークマ 愛知県

28 地域専門商社のビジネスモデル有効性実証実験用ツールとレシピ 産業インテグレーションサービス 岡山県

Page8

話 題

三菱電機株式会社 オムロン株式会社

三菱電機、IoT活用へ新プラットフォーム提案 オムロン、現場の知能化に向けた IoT 基盤「i-BELT」

生産現場と ITシステムをつないでスマート化へ 見える化と予兆監視、リアルタイム制御を提供

三菱電機は、FA と IT を連携して製造業のソリューショ オムロンは制御と情報を融合し製造現場の『知能化』

ンを実現するエッジコンピューティングを核とした新し を加速させる、IoT サービス基盤「i-BELT」を 10 月か

いソフトウェア・プラットフォーム「FA―IT オープン ら立ち上げた。

プラットフォーム」を 3 月に発表した。また 8 月には日 製造現場を取り巻く環境は大きく変化しており、さま

本オラクルと、FA-IT オープンプラットフォームとオラ ざまな課題を解決しながら生産ラインを短期間で立ち上

クルのクラウドサービスとの連携を公表。生産現場(FA げ、大量生産することが求められている。これらの解決

システム)とバリューチェーン(IT システム)を容易に 策として AI や IoT、ロボティクスなどの技術革新を取り

つなぎ、生産現場のデータの収集・分析・改善のシステ 入れた新たな自動化ニーズが高まっているが、製造現場

ムを短期間で構築できる基盤の提供を開始した。 では IoT を活用した具体的な生産性の向上や高度化は進

新プラットフォームは、特定のメーカーにとらわれな んでいない実情がある。

い様々なネットワークから収集したデータコレクト機 「i-BELT」は、業界初の AI 搭載マシンオートメーショ

能、生産現場の構成・状態を定義・整理して分かり易く ンコントローラーを軸に、同社が保有する幅広い制御機

表現し、ビジネスシステムやアプリケーションが生産現 器とパートナー企業各社が取り扱う制御機器からのデー

場のデータを容易に扱えるデータモデル管理機能、OPC タを、製造現場レベルで簡単に収集・分析し活用するた

―UA をはじめとした様々なクラウドと接続可能なゲー めの IoT サービス基盤。「i-BELT」を通じて、設備や工

トウェイ通信の 3 つの機能で構成。 程の予兆をリアルタイムに検出し、統合的に分析できる

これにより、ベンダーは開発者用サイトから自由に開 環境を提供。さらには、各種センサーから収集したデー

発環境をダウンロードし、プラットフォーム上で動作す タを蓄積し、分析した結果を基に、制御アルゴリズムと

るユーザー向けアプリケーションを開発可能になる。 して機器の制御に反映することで、これまで熟練技能者

しかも、プログラミングなどの専門知識がなくても、 だけが持っていた「匠の技」をオートメーションで再現

装置モデルの設計・管理やデータアクセスして、分析に する。

必要なデータを簡単に選択でき、効率的なデータ分析を 具体的には、IoT 活用を手軽に始めたい工程や設備を

実現できる。 対象に、データ形式の異なる多種多様な制御機器の情報

同社では、このプラットフォーム関連製品開発のツー を簡単に収集・分析できる仕組みとサポート、設備や工

ルとして、基本ソフトウェアやアプリケーション開発用 程の状態を見える化するソフトウェアと設備保全や品質

インターフェース仕様書、及び開発キット、データコレ 向上を支援する分析サービスを提供。また、設備や工程、

クター開発用インターフェース仕様書、及び開発キット ロボット等を制御するためのマシンオートメーションコ

などを今年 4 月以降順次発表していく。将来的にはアプ ントローラーに AI を搭載し、設備異常の予兆監視や、品

リストアによるダウンロードサービスも検討している。 質改善のためのモーターやバルブなどのリアルタイム制

同社の漆間啓常務執行役 FA システム事業本部長は 御の仕組みを提供する。

「e-F@ctory の推進の中で、自社の機器につながるだけ 制御と情報を融合させるには、圧力や温湿度、流量な

ではだめで、他メーカーの装置ともつながりやすくする どさまざまなセンシングデータやアクチュエータの情報

ために、今回のプラットフォームはもう一歩進めた形で を活用する必要があることから、国内の制御機器メーカー

ある。データコレクターなどの提供で囲い込みから脱し 各社とオープンなパートナーシップを構築していくとし

ていく」と語っている。 ている。

三菱電機 FA-IT オープンプラットフォームの運用イメージ

Page9

話 題

株式会社安川電機 ファナック株式会社

安川電機、“i³-Mechatronics” 始動 ファナック、FIELD systemサービス開始

産業自動化革命に向けた新ソリューション 製造現場に特化した IoT プラットフォーム

安川電機は、2025 年ビジョンに掲げている「新た ファナックは、CNC やロボット、各種製造装置とデ

な産業自動化革命の実現」に向け、これまでのソリュー バイスやセンサを接続し、製造・生産を最適化するた

ションに「デジタルデータのマネジメント」を加え、 めの高度な分析機能を提供する IoT プラットフォーム

新たなコンセプト「i³-Mechatronics(アイキューブ 「FIELD system」について、10 月 2 日から日本国内

メカトロニクス)」を始動した。 でサービス運用を開始した。来年 4 月以降に欧米でも

新コンセプトの 3 つの i は、「integrated(統合的 : スタートする予定。

システム化)」「intelligent(知能的 : インテリジェント FIELD system は、製造現場に特化したオープンな

化)」「innovative(革新的 : 技術革新による進化)」。 IoT プラットフォーム。メーカーや製造年代問わず接続

新コンセプトでのデジタルデータのマネジメントは、 でき、データはエッジヘビーで処理して製造現場内での

従来の機械・設備を充実させるためのコンポーネント 一元管理と共有を実現するのが特長。アプリや対応機器

を中心としたソリューションの提供に加え、その機械・ はサードパーティが開発してプラットフォーム上で販売

設備を実際に稼働させた後のデータ活用による生産性 ができる。CNC や工作機械、産業用ロボットで高いシェ

の向上、高い品質の確保・維持、そして、止まらない アを持つ同社が提唱し、かつオープンなことから、賛同

ラインの実現といったソフト面でのデジタルデータソ するパートナー企業が 400 社超あり、以前から注目を

リューションを結集させトータルで提供していくもの。 集めていた。

生産性の向上では、生産状況のリアルタイムな可視 同社は今回のリリースに合わせ、4 種類のアプリケー

化、装置間の連携や搬送、ビッグデータの活用による ションとコンバータを発売。アプリケーションは、製造

タクトタイムの短縮などを実現し、高い品質の維持・ 機器のデータの統合的な見える化・分析を行う「iPMA」、

確保では、品質に関連するデータの分析と解析により、 製造機器の予防保全機能を実現する「iZDT」、工作機械

検査の均一化や周囲環境変化への追従による精度向上 の加工時間を高精度に予測する「加工時間予測」、製造

などを行う。 現場の利用者の操作権限や操作履歴を管理する「個人認

止まらないラインの実現では、AI を活用した機械・ 証・履歴管理」。コンバータはファナック製 CNC やロ

設備の故障予知や寿命の最適予測、AR を活用したメン ボットのコンバータと OPC UA コンバータで、いず

テナンス、VR によるロボットへのティーチングなどを れも FIELD system アプリケーションストアから購

通じて、コンポーネントのパフォーマンスを最大化さ 入できる。またサードパーティのアプリケーションも随

せ、工場ラインの生産自動化やデジタル化のさらなる 時追加されていく予定。

拡大を推進していく。 また同時に専門のサポート体制として FIELD

同社は 1960 年代後半にメカトロニクスのコンセプ system サポートコールセンタを開設。サポート対応は

トを世界に先駆けて提唱。70 年代に「人と機械が共生 関係各社と調整の上、オンラインまたはオンサイトで行

する自動化工場 “ アンマンドファクトリ ”」を唱え、顧 う予定。

客が日々直面している製造現場の生産性向上と高い品 FIELD system の Web は左記。FIELD system

質要求に対し、さまざまな現場の自動化やデジタル化 Partners Web(https://portal.field-system.org/

など多くのソリューションを提供してきた実績がある。 partner/portal/)

Page10

話 題

シーメンス株式会社 シュナイダーエレクトリック

シーメンス、国内でもデジタル事業拡大へ シュナイダーエレクトリック、国内 FA事業を強化

クラウドベースの IoT プラットフォーム HMIのデジタルを統合して相乗効果を

MindSphere など本格展開

シュナイダーエレクトリック

シーメンス インダストリー事業部

藤田研一 勝村友一

代表取締役社長兼CEO バイスプレジデント

シーメンスは 9 月に行われた 2017 年の事業説明 シュナイダーエレクトリックは日本における FA 領

会において、日本でもデジタル関連の事業を強化して 域への事業を強化する。9 月に子会社 HMI 専業のデジ

いく方針を明らかにした。 タルを統合し、さらにサーボモータや PLC、汎用イン

シーメンス本社取締役ローランド・ブッシュ CTO バータなども市場投入し、事業拡大を目指す。

によると、世界はデジタル化、グローバル化、都市化、 FA 領域への営業戦略は 3 つ。

人口動態、気候変動というトレンドがあるなかで、電 1 つは、日本企業が海外に展開する際のパートナー

化、自動化、デジタル化という成長分野の 3 つの事業 としての提案。100 カ国を超える海外でのサポート体

を柱として展開。2016 年度はグローバルで 796 億 制や各種国際規格への対応を武器に、輸出比率 20%

ユーロの売り上げを計上した。 以上の上場企業など 600 社をターゲットとして提案を

特にデジタル化領域ではクラウドベースの IoT プ 進める。

ラットフォーム「MindSphere」展開のほか、メンター 2 つ目はすでに 200 万台の実績があるプログラマ

グラフィックスなど M&A 推進によってソフトウェア ブル表示器のトップブランド「Pro-face」とのシナ

企業としても世界トップクラスに位置。2016 年度も ジーで既存顧客への販売を強化。800 以上のプロトコ

デジタル事業で前年の 12% 増となる 43 億ユーロの ロルをサポートしメーカー問わずつながる接続性を活

実績を上げたことを報告。 かし、PLC やモータドライバーなど制御系をはじめ、

各産業における専門知識とノウハウ蓄積、すでに世 センサや温調計、電源などの販売につなげる。さらに

界中で導入されている同社の製品、エコシステムの構 SCADA や Wonderware をはじめとするソフトウェ

築、強力なデジタル化のポートフォリオ、社内での ア等との融合によるトータルオートメーションを提案

多数の実証事例を強みとしている。年間 100 万ドル していく。

のコスト削減したアメリカのジャクソンビル市のス 3 つ目は包装機、搬送機、加工機、ホイスト、ポンプ、

マートグリッド構築、開発時間 30% 短縮したイタリ 空調冷凍を対象とし、同社の産業向けの IoT プラット

アの自動車メーカー・マセラティ社、極限環境ながら フォームとその製品群である「EcoStruxure(エコス

99% の運行稼働率を実現したロシアの高速鉄道、同 トラクチャ)」を使い、各分野の課題解決に向けたアプ

社のインダストリー 4・0 モデル工場のアンベルク工 ローチを進める。

場など、多くの実績と成功例を持っている。 同社インダストリー事業部勝村友一バイスプレジ

「未来を予測して先手を打つ」をテーマに、日本の デント「HMI の市場規模は 300 億円あり、すでに

デジタル戦略を藤田研一代表取締役社長兼 CEO が説 大部分のシェアを当社は占めている。しかし、AC

明。日本では製品設計から生産、アフターサービスま サーボモータ・ドライブや PLC、汎用インバータは

でのバリューチェーンすべてをデジタル化し、デジタ 600~1200 億円と大きな市場があるが、これまで一

ルツインを実現する「デジタルエンタープライズ」と 切タッチしていなかった。今後はこの分野への製品提

IoT 基盤である MindSphere、予知保全や先進的なメ 供を目指し、成長していく。近年、IoT やスマートファ

ンテナンス、新たなサービス化を提供する「デジタル クトリーなどが充実し、当社のインダストリー向けプ

サービス」の 3 つの分野に注力していくことを明らか ラットフォーム『EcoStruxure』を軸にした製品を顧

にした。 客に提供していく」と話している。

Page11

お問い合わせ先

株式会社アペルザ Aperza inc.

〒231-0023 神奈川県横浜市中区山下町 23 番地日土地山下町ビル13F

TEL:045-228-8801