1/12ページ

ダウンロード(1.1Mb)

電子部品の断面観察用試料の作製方法について、具体的な研磨条件例を示してご説明いたします。

このカタログについて

| ドキュメント名 | 断面観察する電子部品の試料作製方法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.1Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社三啓 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

PRESI

LAB’NOTE

電子部品の試料作製

はじめに

1. 電子回路

主に電子部品は大きく 2 つに分けられます:

• 電子部品

• プリント基板

電子部品は、1 個または複数の特定の電子機能を実行する

ために相互にリンクするように設計された要素です。 電

子部品はセンサー (カメラ、熱電対など)、パワー エレク

トロニクス (ヒューズ、リレーなど)、アナログ エレクト

ロニクス (コンデンサ、ダイオード、抵抗器、トランジス

タなど)、デジタル エレクトロニクスなど(マイクロプロセ

ッサ、マイクロコントローラなど) とマンマシン インター

フェイス (ディスプレイ、スピーカー、LED など)様々な

タイプとカテゴリに分けることができます。そのアセンブ

リは最初に電気回路図で定義する必要があります。

Figure 1: Electronic components

プリント基板 (PCB) は複合材料で作られた基板です。通常

は板状の形をしています。この基板の目的は電子回路を作

るために一連の電子部品を電気的に接続することです。

電子部品はプリント基板にはんだ付けされています。 この

作業は「ろう付け」と呼ばれて、はんだ付けとは異なり、

部品を溶かさずに組み立てることができます。ろう付けは

溶加材のみを溶かして、コンポーネント間の連続性を確保

します。

Figure 2: Making a solder joint

溶加材(フィラーメタル)は、接合する部品の材料とは異なるため、部品の材料と実行するろう付けの種類に応

じて選択されます。エレクトロニクスの世界では、ろう付けは主にスズ合金を使用して行われます。

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 1

Page2

プリント基板は銅箔と絶縁エポキシ樹脂の層でできています。

銅は電流の流れを確保して、電気回路を形成します。層の数が

時代の変遷によって急速に増加するにつれて、プリント回路

は益々複雑になり、効率的になりました。異なる回路層はビ

アホールと呼ばれるメタライズされた穴で接続されます。

プリント回路を腐食から保護するためにワニスの薄い層で

覆われていることがよくあります。

Figure 3: Printed circuit board and illustration of

metallised via holes

電子回路とは 1 つ又は複数の機能を実行することを目的に、プリント基板上に電子部品を個々に接続してワン

セットにした部品です。

Figures 4 & 5: Electronic circuits

2. CONNECTIONS

電子回路の拡張は「接続技術」です。接合は電気的接

続とデータ伝送に関連するすべての技術、つまり様々

なコネクタとソケットに対応しています。

コネクタには種類があります:電気技術コネクタ (電

気ソケット、電源、端子、端子台または「ドミノ」な

ど)、電子ピン、コンピュータ コネクタ、オーディオ

(JACK、DIN、SPEAKON など) 及びビデオ コネクタ

(HDMI、VGA、DVI など) .) 又は所謂「プロフェッシ

ョナル」コネクタ (MIL-DTL-38999、DBAS、BNC-TNC

など)。

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 2

Page3

金属組織観察用試料の作製

電子回路とコネクタ部品は製造工程全体を通して品質管理を行う必要があります。一般的には、ろう付け、

様々なコンポーネントとプリント回路基板間の電気的接触、メタライゼーションの品質、寸法特性、コーティ

ングの厚さなどのチェックが優先されます。

エレクトロニクス分野の主な試料は下記の材料です:

• 銅、銀、ニッケル、金などの優れた導電性、又はコーティングを持つ金属

• はんだ用の錫合金

• プリント基板及びモジュール用のポリマー

• いろいろなコンポーネントを構成するガラスとセラミックス (及びシリコン)

検査には、金属組織学的な試料作製方法が必要です。検査面を取得するには材料に関係なく、以下の順番で行

う工程は全て重要です。

• 「切断」:検査対象の生産物の切り出し (必要な場合)

• 「埋込」:切り出した試料の形状の標準化 (必要な場合)

• 「研磨」:試料の表面状態の改善

• 試料の特性評価: 「金属組織学エッチング」 (必要な場合) と光学顕微鏡観察、又は電子顕微鏡によって

• 試料の微細構造を明らかにする

• => 上記の工程は厳密に行う必要があります。先のステップが不十分な場合は次のステップに移れません

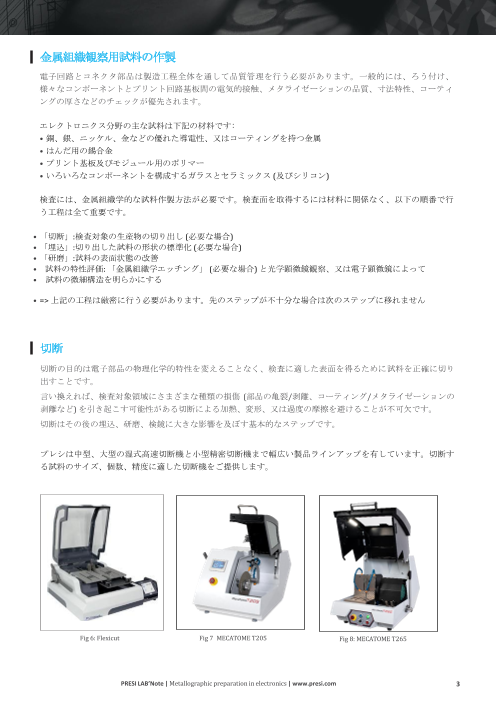

切断

切断の目的は電子部品の物理化学的特性を変えることなく、検査に適した表面を得るために試料を正確に切り

出すことです。

言い換えれば、検査対象領域にさまざまな種類の損傷 (部品の亀裂/剥離、コーティング/メタライゼーションの

剥離など) を引き起こす可能性がある切断による加熱、変形、又は過度の摩擦を避けることが不可欠です。

切断はその後の埋込、研磨、検鏡に大きな影響を及ぼす基本的なステップです。

プレシは中型、大型の湿式高速切断機と小型精密切断機まで幅広い製品ラインアップを有しています。切断す

る試料のサイズ、個数、精度に適した切断機をご提供します。

Fig 6: Flexicut Fig 7 MECATOME T205 Fig 8: MECATOME T265

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 3

Page4

Figure 9: 3000 series wire saw Figure 10: 6000 series wire saw

切断機ごとにそれぞれカスタマイズした消耗品と付属品があります。試料の固定と切断砥石、防錆冷却剤の選

択は金属組織学の試料切断を成功させるための重要な要素です。

切断機の選択はクランプの方法が異なるので、試料の形状と材料の性質(脆い、粘いなど)によって決まります。

ワイヤーソーは 試料に加える力が小さいので切断面がきれいです。しかし、切断時間は長いです。

CLAMPING

Figure 11: Example of clamping of an electronic circuit - FLEXICUT

Figures 12 & 13: Examples of clamping of an electronic circuit - FLEXICUT

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 4

Page5

Figure 14: Example of clamping a connector

MECATOME T202

Figures 15 & 16: Examples of clamping and electronic connector 4000

series wire saw

消耗品

過熱による切断面の焼けを防ぐため、切断機には水と防錆添加剤を混合した潤滑・冷却液を使用します。又、潤

滑・冷却剤は試料と機械を腐食から保護します。

一方、ワイヤーソーにはワイヤーの寿命を延ばし、より良い切断品質を得るための潤滑油と「クリーナー」の役

割を果たす切断液を使用します。

Soft metals (Copper,

Plastics and

Tin, Gold, Silver, etc.) Ceramics

polymers

UTW S

UTW S Ø180 LM+

小型精密切断

Ø180 LM+ LR

LR

MNF

中型切断 MNF LM+

LM+

T LR

LR

Table 1: 電子部品のメインの材料に適した切断砥石を選ぶ

=> 切断の失敗、切断砥石の過度の摩耗、或いは破損を避けるために、切断砥石の種類の選択は適切でなければ

いけません。試料の硬さによって切断砥石の選択が決まります。

ワイヤーソーの消耗品にはダイヤモンドをセットしたステンレスワイヤーがあります。ワイヤーの特性は要求や

ニーズによって異なります。ワイヤー径は 0.1~0.7mm まで 7 種類、ダイヤモンド粒径は 20~64μm まで 5 種

類をラインアップしています

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 5

Page6

埋込

試料は複雑な形をしていたり、壊れやすかったり、小さかったりするため、取り扱いが難しい場合があります。

埋込みはその形状や寸法を標準化することで、取り扱いを容易にします。

=> 良好な埋込みは、研磨時の壊れやすい材料の保護に加えて、高品質な分析データ分析を取るのに不可欠です。

埋込みの方法には、加熱加圧埋込と常温硬化埋込の 2 種類があります。エレクトロニクス分野の部品は壊れや

すいので高圧に適さず、熱にも弱いことが多いため、常温硬化(冷間)埋込が望ましいてです。

常温硬化埋込では特に収縮率(樹脂と試料の隙間)の低減、透明性の最適化、樹脂含浸の容易化など、品質の

大幅な向上を目的とした 2 つの装置を使用することができます。

Fig 18 : ポリバック

Fig 17 : プレッシャーべセル

+ ポイント + POINT

特に収縮率の低減、透明性の最適化、樹脂含浸の容

多孔質材料にエポキシ樹脂を真空含浸させる

易化により、品質を大幅に向上させます。

装置です。

その他、常温硬化埋込の利点として、樹脂の含浸性が高く、多孔質なサンプルに最適であること、一度に大

量の試料埋込みが可能であることなどが挙げられます。

消耗品

エレクトロニクス分野では試料埋込に透明な樹脂を使用することが絶対条件です。この透明性により試料を

常に見ることができるので、観察面を正確に把握することができます。

常温常圧、真空含浸

53 型

常温硬化樹脂 クリアポキシ 2

Table 2: Choosing the right mounting resin type

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 6

Page7

KM-U アクリル樹脂で透明性に埋め込む場合は「圧力容器」

が必要です。加圧によって脱泡を促進して、収縮も抑える

ことができます。

=> KM-U は硬化時間が短く(約 15 分)、硬度が非常に高い

のが利点です。

Figure 19: Coating with the use of

"pressure coating equipment"

エポキシ樹脂(53 型)は硬化時間が長く(24 時間)、ピーク温度も低い(62℃)です。また、”ポリバック”を用

いて真空下で埋込みを行った場合、より良い含浸が可能です。

研磨

試料作成プロセスの最後の重要な段階が研磨です。原理は簡単で、各工程で前の工程よりも細かい研磨材を使

用します。その目的は、平坦な表面を得ることと、顕微鏡分析、硬さ試験、微細構造検査、寸法検査などの金

属組織管理検査のパフォーマンスを妨げる傷や残留欠陥を除去することです。

プレシは、手動及び自動研磨機と豊富な付属品を取り揃え、準備研磨から最終仕上げまで、あらゆるニーズに

対応します。

コネクタやマイクロエレクトロニクスの試料の金属組織学的手法での試料作製の目的は、多くの場合に於いて、

部品の非常に精密な部分を観察することです。それゆえ、研磨は可能な限りコントロールされた方法で実施す

る必要がありますので、手動研磨が推奨されます。

Fig 20: Fig 21: Fig 22: Fig 23:

ルキュー ミニテック 300SP1 ミニテック 300DP1 メカテック 250SPI

ブ 250

研磨条件と消耗品

以下の研磨条件は全て自動研磨の場合です(手動研磨の場合:ヘッドのパラメータは考慮しないでください)。

最も一般的に使用されている条件なので、参考として掲載しています。

=> 各研磨条件の最初のステップはすべて「面出し」と呼ばれ、試料(及び埋込樹脂)の表面を平らにするため

に材料を素早く除去します。以下に示すのは標準的な条件なので、必要に応じて変更することが可能です。実

際には中間仕上げ研磨(精研磨)の後に、研究対象となる試料の領域に到達することを目標とします。このよう

に、研磨は検査する部品に対して直接行われます。

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 7

Page8

適用圧力は試料サイズによって異なりますが、一般的には後述のように設定します: 粗研磨(準備研磨)工程で

は埋込径 10mm につき 1daN(例:Ø40mm=4daN)、その後、液体研磨剤によるポリッシング工程毎に

0.5daN ずつ力を弱める。

条件 1

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

1 SiC P320 Ø / Water 300 150 1’

2 SiC P1200 Ø / Water 300 150 1’

3µm LDM /

3 RAM 150 135 3’

Reflex Lub

1µm LDM /

4 NT 150 135 1’

Reflex Lub

5 SUPRA (SPM) / Water 150 100 1'

条件 1 はマイクロエレクトロニクスやコネクタの試料内部の軟質材料の検査に最適です。錫合金のはんだ、

金属部品(銅、銀、金、ニッケル、真鍮など)、ポリマー(樹脂、ゴム、ケーシングなど)、ワニスに最適

です。

条件 2

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

Tissediam

1 Ø / Water 300 150 2'

40µm

Tissediam

2 Ø / Water 300 150 2’

20µm

9µm LDP /

3 TOP 150 135 5’

Reflex Lub

3µm LDP /

4 RAM 150 135

Reflex Lub 2’

5 SUPRA SPM / Water 150 100 2'

条件 2 はセラミック部品の検査に最適な研磨条件です。検査する試料が主にセラミックスで構成されている

場合、同じ試料でも硬度の差が非常に大きくなります。この場合、硬度に関係なく均質な材料除去ができる

ように消耗品を適合させる必要があります。これが、メタルボンドのダイヤモンドディスク「ティセディア

ム」の役割です。

一般に「エレクトロニクス」試料は多くの異なる材料で構成されています。そのため、研磨時に異なる部材

の間に凹凸が生じ、観察が困難になる恐れがあります。

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 8

Page9

特に大型コネクタの圧着検査、寸法検査などでは超仕上げまでの研磨を行う必要がない場合もあります。

しかし、微細なコンポーネント、金属間化合物、ろう付け多孔質などを観察するためには、最後の研磨段階で

コロイダルシリカを使用して仕上げを行う必要があります。

顕微鏡観察

紹介する顕微鏡写真は、すべて PRESI VIEW というソフトウェアで作成したものです:

Micrograph 1: Polished crimp up to 3µm lens x10 Micrograph 2: Polished crimp up to 1µm lens x10

Micrographs 3 and 4: Polished circuit board up to SPM lens x5

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 9

Page10

Micrograph 5: BGA solder polished to SPM lens x5 Micrograph 6: BGA solder polished up to SPM lens x20

Micrograph 7: BGA solder polished up to SPM lens x50 Micrograph 8: BGA solder polished to SPM lens x100

Micrograph 9: Polished solder up to SPM lens x5 Micrograph 10: Polished solder up to SPM lens x5

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 10

Page11

Micrographs 11 and 12: Brass with copper, nickel and gold plating polished up to SPM lens x100

Micrograph 13: Solder and metallization polished up to SPM Micrograph 14: Solder and metallization polished up to SPM

lens x5 lens x20

Micrograph 15: Ceramic component + polished silicon up to SPM Micrograph 16: Ceramic component + polished silicon up to SPM

lens x5 lens x50

PRESI LAB’Note | Metallographic preparation in electronics | www.presi.com 1

1

Page12

Micrograph 17: Ceramic component + polished silicon up to SPM

lens x100

PRESI

www.presi.com

Tel.: +33 (0)4 76 72 00 21 | Email: presi@presi.com