1/6ページ

ダウンロード(2.9Mb)

データドリブン・スマートファクトリー

【概要】

Future Artisan Smart Factoryは、データに基づく工場オペレーションを実現します。製造業界が直面する課題に挑み、

次世代の工場マネジメントを提供します。データ分析、IoT、クラウド技術を活用し、生産性向上、品質保証、

環境対応、在庫最適化などの課題に応えます。

【こんな方におすすめ】

・製造業界の経営者や製造部門のリーダー

・工場の効率化と競争力向上を目指す企業

・データを活用した製造プロセスの最適化を探している方

【実現できること】

・データを活用した生産プロセスの最適化

・品質と安全性の確保

・原材料調達の効率化

・環境に配慮した製造

・原価管理の改善

・組織のコラボレーション向上

【特徴】

・工場マネジメントのフルデジタル化

・システムテンプレートによる効率的な実装

・データ整備と統合の高度なメソット

・リアルタイムデータ分析と情報共有

・バリューアップとコストダウンの両方の効果

【主な支援】

・製造データデジタル化とデータ活用

・標準KPI(ISO22400)に基づく生産性、品質、能力、環境、在庫管理、保全、顧客情報の評価

・経営判断を支援するダッシュボードとデータ活用

・ユースケースベースのデータ分析

・グローバル展開と他拠点との連携

◆詳細はカタログをダウンロードしてご覧下さい。

このカタログについて

| ドキュメント名 | スマートファクトリー構築・推進支援 Future Artisan Smart Factory |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | フューチャーアーティザン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Future Artisan

Smart Factory

~データに基づくパフォーマンスの高い工場オペレーション~

スマートファクトリー構築

コンサルティング&システム導入サービス

Page2

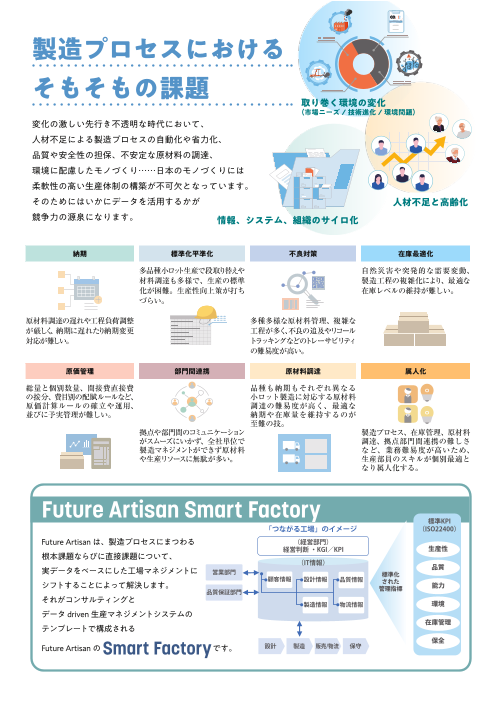

製造プロセスにおける

そもそもの課題

取り巻く環境の変化

(市場ニーズ / 技術進化 / 環境問題)

変化の激しい先行き不透明な時代において、

人材不⾜による製造プロセスの自動化や省⼒化、

品質や安全性の担保、不安定な原材料の調達、

環境に配慮したモノづくり……日本のモノづくりには

柔軟性の高い⽣産体制の構築が不可⽋となっています。

そのためにはいかにデータを活⽤するかが ⼈材不足と高齢化

競争⼒の源泉になります。 情報、システム、組織のサイロ化

納期 標準化平準化 不良対策 在庫最適化

多品種小ロット生産で段取り替えや 自然災害や突発的な需要変動、

材料調達も多様で、生産の標準 製造工程の複雑化により、最適な

化が困難。生産性向上策が打ち 在庫レベルの維持が難しい。

づらい。

原材料調達の遅れや工程負荷調整 多種多様な原材料管理、複雑な

が厳しく、納期に遅れたり納期変更 工程が多く、不良の追及やリコール

対応が難しい。 トラッキングなどのトレーサビリティ

の難易度が高い。

原価管理 部門間連携 原材料調達 属⼈化

総量と個別数量、間接費直接費 品種も納期もそれぞれ異なる

の按分、費目別の配賦ルールなど、 小ロット製造に対応する原材料

原価計算ルールの確立や運用、 調達の難易度が高く、最適な

並びに予実管理が難しい。 納期や在庫量を維持するのが

至難の技。

拠点や部門間のコミュニケーション 製造プロセス、在庫管理、原材料

がスムーズにいかず、全社単位で 調達、拠点部門間連携の難しさ

製造マネジメントができず原材料 など、業務難易度が高いため、

や生産リソースに無駄が多い。 生産部員のスキルが個別最適と

なり属人化する。

Future Artisan Smart Factory

標準KPI

「つながる工場」のイメージ (ISO22400)

FutureArtisanは、製造プロセスにまつわる (経営部門)

経営判断 ・KGI/KPI 生産性

根本課題ならびに直接課題について、

(IT情報)

実データをベースにした⼯場マネジメントに 品質

営業部門 標準化

顧客情報 設計情報 品質情報

シフトすることによって解決します。 された 能力

品質保証部門 管理指標

それがコンサルティングと 製造情報 物流情報 環境

データdriven⽣産マネジメントシステムの

在庫管理

テンプレートで構成される

保全

FutureArtisanのSmart Factoryです。 設計 製造 販売/物流 保守

Page3

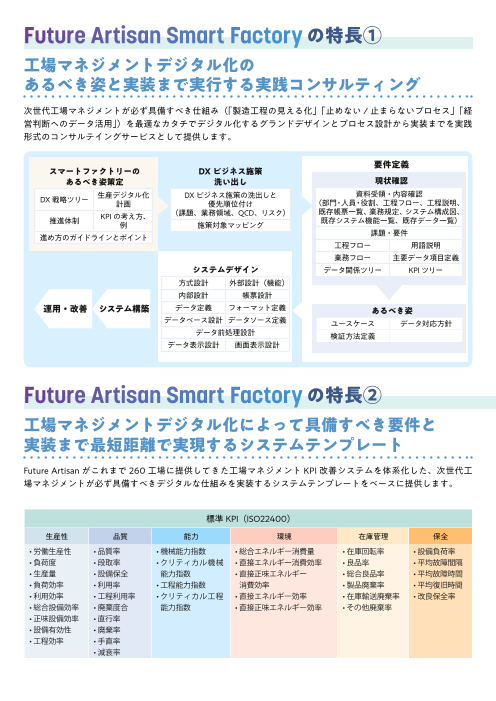

Future Artisan Smart Factory の特長①

工場マネジメントデジタル化の

あるべき姿と実装まで実行する実践コンサルティング

次世代⼯場マネジメントが必ず具備すべき仕組み(「製造⼯程の見える化」「止めない /止まらないプロセス」「経

営判断へのデータ活⽤」)を最適なカタチでデジタル化するグランドデザインとプロセス設計から実装までを実践

形式のコンサルテイングサービスとして提供します。

要件定義

スマートファクトリーの DX ビジネス施策

あるべき姿策定 洗い出し 現状確認

DX戦略ツリー ⽣産デジタル化 DXビジネス施策の洗出しと 資料受領・内容確認

計画 優先順位付け (部⾨・人員・役割、⼯程フロー、⼯程説明、

(課題、業務領域、QCD、リスク)

推進体制 KPIの考え方、 既存帳票⼀覧、業務規定、システム構成図、

例 施策対象マッピング 既存システム機能⼀覧、既存データ⼀覧)

進め方のガイドラインとポイント 課題・要件

⼯程フロー ⽤語説明

業務フロー 主要データ項目定義

システムデザイン データ関係ツリー KPIツリー

方式設計 外部設計(機能)

内部設計 帳票設計

運用・改善 システム構築 データ定義 フォーマット定義 あるべき姿

データベース設計 データソース定義 ユースケース データ対応方針

データ前処理設計 検証方法定義

データ表示設計 画面表示設計

Future Artisan Smart Factory の特長②

工場マネジメントデジタル化によって具備すべき要件と

実装まで最短距離で実現するシステムテンプレート

FutureArtisan がこれまで 260 ⼯場に提供してきた⼯場マネジメント KPI 改善システムを体系化した、次世代⼯

場マネジメントが必ず具備すべきデジタルな仕組みを実装するシステムテンプレートをベースに提供します。

標準KPI(ISO22400)

⽣産性 品質 能⼒ 環境 在庫管理 保全

•労働⽣産性 •品質率 •機械能⼒指数 •総合エネルギー消費量 •在庫回転率 •設備負荷率

•負荷度 •段取率 •ク リティカル機械 •直接エネルギー消費効率 •良品率 •平均故障間隔

•⽣産量 •設備保全 能⼒指数 •直 接正味エネルギー •総合良品率 •平均故障時間

•負荷効率 •利⽤率 •⼯程能⼒指数 消費効率 •製品廃棄率 •平均復旧時間

•利⽤効率 •⼯程利⽤率 •ク リティカル⼯程 •直接エネルギー効率 •在庫輸送廃棄率 •改良保全率

•総合設備効率 •廃棄度合 能⼒指数 •直接正味エネルギー効率 •その他廃棄率

•正味設備効率 •直⾏率

•設備有効性 •廃棄率

•⼯程効率 •⼿直率

•減衰率

Page4

Future Artisan Smart Factory の特長③

工場マネジメントのフルデジタル化に必要な

データ整備・統合のメソット

リアルデータを使⽤した標準 KPI によるデータ分析・活⽤、サプライチェーン全体の情報共有を目指します。

■製造実績データから見える気づき個別改善:案件情報、生産実績・設備情報など点在しているデータを繋ぐことで課

題や改善点の「気づき」を促しスピードや製品サービス改善ポイントなどの「価値」をもたらします。

■経営判断材料として:製造実績データを見る KPI スコープを定義、ダッシュボード画面でリアルタイム把握。Fact デー

タに基づく正しい状況判断と最適な意思決定が素早くできます。

見える・つながる工場(データ活用基盤) 経営 BI

顧客別売上高

RPA

API 連携 分析 利益率

製造原価

自動連係 需要予測 標準 KPI

在庫回転率

リアルタイム監視 ⽣産拠点の最適化

自動化ライン 外部 クレーム件数

製造原価・投資効果 サービス化 ……

PLC/MES、センサ データ収集 エンジン

(IoT データ)

ETL、連携基盤 顧客 ID IT 情報 製造 BI

営業 / 設計 顧客情報 顧客仕様 在庫情報 案件情報

案件履歴 設計仕様 調達計画 設計情報

営業・設計情報 案件詳細 製造情報 調達先管理 ⽣産計画

取引先情報 品質情報 設備情報

エンジン 製造原価 出荷情報 品質情報

ビジネス 連携ポータル 部品原価 利⽤状況 蓄積 分析 トレーサビリティ

パートナー ⽣産計画 ⽣産計画 在庫

共有情報 トレーサビリティ ⽣産実績 要員計画 エンジン

…… 設備情報 要員原価 収集 活用

ISO22400 で定義されている工場マネ

ジメント標準 KPI の改善サイクルを実

装するためのシステムテンプレート

製販在情報コックピット 拠点毎の⽣産詳細情報

品質カテゴリのテンプレート群

環境カテゴリのテンプレート群 複数製造業拠点の⽣産ダッシュボード 拠点毎の設備稼働状況

Page5

Future Artisan Smart Factory の効果

コストダウン+バリューアップ

データを必要な粒度で蓄積、連携することで、製造業の投資対象でありがちな「コストダウン効果」だけでなく、

付加価値を提供する「バリューアップ効果」がある。

バリューアップ効果 ■顧客サービスの向上 ■経営判断、対応の迅速化、精度向上

(付加価値) ・過 去商談、設計・製造情報によるシミュレーショ ・需 要増減に対する迅速な対応判断

ンによる提案営業(商談時顧客満⾜度アップ) (ライン・⼯場新設、外部委託)

・リアルタイムでの正確な納期回答 ・災害などの緊急時対応⼒が向上

・不具合原因の迅速な特定とリコール対応

・サ プライヤ管理・統合物 ■環境対応

流管理により、部品⽋品な ・カーボンニュートラル

どへの迅速な対応 ・エネルギー消費

■モノの削減 ■効率化

コストダウン効果 ・最適化された⽣産により、ムダな仕掛品が減少 ・リ アルタイムデータ連携により、業務プロセス

(効率化) ・⽣ 産・購買のリアルタイムデータ連携で部品の在 が効率化されるとともに、部⾨間調整のミス削

庫数・所在管理により、ムダな部品在庫が減少 減、時間短縮

・製 造拠点の仕組みを統⼀し、標準化をすすめる

ことにより、⽣産効率改善

■ヒトの削減(労働⼒⼈⼝減少に対する対策も) ・ク ラウド利⽤により、

・製 造 IT 基盤共通化により、⽣産技術、プロセス ①ハードウェア更新の守りの IT投資の抑制

技術者のマルチ拠点対応 ②社外からデータを活⽤( 有事でのビジネス継

・リ モート対応により、ライン⽴上げ時 続)

の要員抑制 ・外部委託先とのデータ連携により、効率的に

管理

導入ケース❶ 導入ケース❷

化学メーカー 自動車部品メーカー / 電子デバイス製造

複雑な棚卸業務を DX により業務変革と効率化 機械学習での予測結果をバーチャル監視室で通知

Before(課題) Before(課題)

■逐 次把握ができず、適正な運転状態把握が遅れ、⽣産ロ ■機 械学習に渡すデータ(測定値や⽋陥画像)が散在し、

スが発⽣ 判定自動化する上での学習データ

■現 場負荷が高く(重複業務)、棚卸業務そ 収集が非効率

のものが製造現場の重労働作業 ■品 質ばらつきが大きく、即時性の高

■手書 /転記ミス混入 い監視と対策手段が必要

■予 測データをタイムリーに活⽤でき

ていない

After(効果) After(効果)

■現場の負担Down&ミス減 ■データ基盤構築し、機械学習に必要なデータを⼀元管理

■⽣ 産状態を逐次把握(ロス量やロス要因、GHG排出量) ■製 造実績と予測値の両方を利⽤した統計的な傾向監視に

し最適な運転維持が可能に より、品質向上が図れた

■原価を瞬時に把握(原単位、運転効率性、原価差額) ■ダ ッシュボード化した監視室により、場所に依存しない

■「棚卸新業務」は全⼯程で統⼀展開 現場監視を実現

棚卸帳票の総数 総数Down(30帳票)

棚卸結果確認までの時間 約 3日→ 20分、

※頻度が月1集計→8時間毎

Page6

Future Artisan Smart Factory 導入ステップ

成長ストーリーを支える基盤整備を段階的に実現

基幹システムとも連携をして基盤を構築

グローバル含めた横軸展開

トライアル環境の構築と 本格導入 3 年目

ユースケース検証 2 年目 グローバル横軸展開

初年度下期 ⽣産データ収集開始 ■国内他拠点

⽣産データ収集開始 ■品質管理の本格導入 ■海外拠点展開検討

■⽣ 産設備稼働 本格導入計画

導入計画作成 ■製 造データ収集システム稼働

初年度上期 ■電 子データ化システム稼働 ■検 証結果の振り返りと

本格導入計画

⽣産データ活⽤基盤導入計画 ⽣産データ活⽤基盤構築 ⽣産データ活⽤基盤構築

■⽣ 産データデジタル化計画 ■トライアル環境構築 ■本格運⽤環境構築

グランドデザイン ■ユースケース検証

■電 子データ化システム構築

成長ストーリー

アナログデータ全てをデジタル化

⽣産データ活⽤基盤 トライアル環境、

導入計画 ユースケース定義と検証 本格導入計画 本格環境構築

グローバル展開

Future Artisan Smart Factory サービスメニュー

スマートファクトリー推進支援 PMO グランドデザインコンサルティング

レガシーシステム リデザイン データ活用プラットフォーム構築

システムインフラ設計支援 OM 領域データ収集支援

データ活用⼈財教育 AI 現場活用支援・教育

システム運用支援 KPI 策定支援

■開発・発売元

2025 .1