光学・機械設計の両部門が共有の仮想試作品で共同作業することで、設計の早期段階での誤りを迅速に修正

仮想現実や自動運転自動車などの最先端の光学製品を開発している企業は、競合他社に先んじて市場に製品を投入することにより、競争面で大きな優位性を獲得できます。一方で、新規な製品を誰よりも早く販売しようとする戦略により、製品開発日程に対するプレッシャは増大の一途です。大きな課題として、試作品の不具合によって試作の繰り返しが発生するという点があります。このような不具合によって設計が遅延し、予期しない膨大な経費が発生することが少なくありません。この障害を取り除くには、光学設計部門と機械設計部門との有機的な連携が不可欠です。

このカタログについて

| ドキュメント名 | 最新の仮想試作技術を使用して光学製品の市場導入を迅速化 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | Zemax Japan 株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログ(最新の仮想試作技術を使用して光学製品の市場導入を迅速化)の内容

Page 1:最新の仮想試作技術を使用して光学製品の市場導入を迅速化執筆 : Mark Nicholson、Cort Stinnettホワイト ペーパー

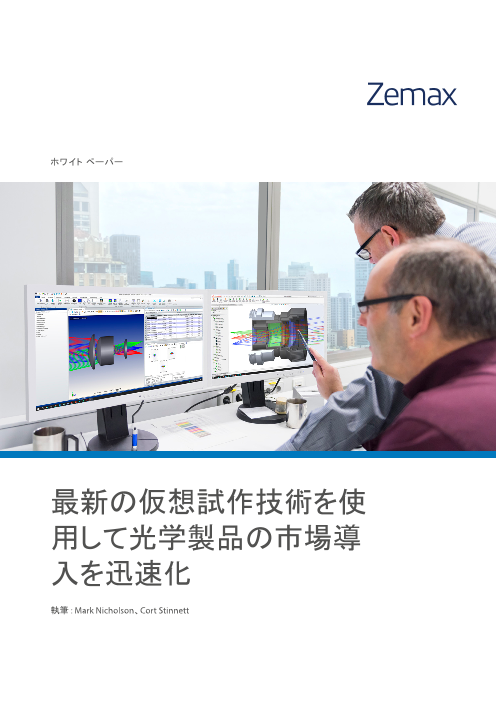

Page 2:チームの共同作業を制限し、設計の一貫性を損なう時代遅れのワークフロー光学設計と機械設計の両部門は、設計プロセスの中で重要な役割を担っています。光学製品開発の成否は、光学設計を現実の製品に仕上げるために両部門が緊密に進める共同作業にかかっています。一方で、両部門の技術者が使用する各種ツールが異なるうえ、互いに独立した環境で作業していることが普通です。20 年ほど前、STEP、IGES、または STL のファイル形式で光学設計を共有する機能が光学製品開発プロセスに導入され、光学設計と機械設計両部門間の情報交換が可能になりました。光学設計部門は、これらの CAD ファイル形式でレンズと光線のデータ群をエクスポートし、その光学系を収める機構部の設計を担当する機械設計部門に渡します。当時は、両部門の共同作業を改善するうえで、これは革新的なプロセスでした。一方で、技術者のソフトウェア環境とファイル形式が両部門で異なることから、情報の共有と設計上の意思決定が非効率でやっかいなものになっていました。このワークフローは静的なファイル形式でエクスポートしたデータに依存していますが、このデータには、材料、コーティング、公差などの重要な設計データが欠落しています。したがって、設計の一貫性が損なわれる可能性があります。このような制限があることから、光学製品開発は、その全体のほとんどが線形プロセスとなっていました。光学設計部門は、目的の仕様を満たす光学系を設計し、その収容機構を設計する機械設計部門に静的ファイルとして渡します。それを受け取った機械設計部門では、機械部品が光学系の性能にどのように影響するかを正確に予測できないので、最終的な評価のために光学設計部門に返却できる完成した機械設計とすることが容易ではありません。物理的な試作品や量産品の不具合が日程と予算に与える影響完成した設計の問題点は、通常、物理的な試作品を作成することで見つかりますが、製造部門に設計を引き渡した時点で発覚するという好ましくない状況もあり得ます。製品開発プロセスの末期近くで問題が見つかると、コストが押し上げられるほか、製品発売日の遅延にもつながりかねません。また、市場競争での企業の優位性と営業収益が損なわれる可能性もあります。光学機械設計を解析して評価するための光学データと概要仮想現実や自動運転自動車などの最先端の光学製品を開発している企業は、競合他社に先んじて市場に製品を投入することにより、競争面で大きな優位性を獲得できます。一方で、新規な製品を誰よりも早く販売しようとする戦略により、製品開発日程に対するプレッシャは増大の一途です。大きな課題として、試作品の不具合によって試作の繰り返しが発生するという点があります。このような不具合によって設計が遅延し、予期しない膨大な経費が発生することが少なくありません。この障害を取り除くには、光学設計部門と機械設計部門との有機的な連携が不可欠です。最新の仮想試作技術を使用して光学製品の市場導入を迅速化ツールがないことから、機械設計部門は当て推量で作業を進めることになります。光学設計では多くの面で高い精度が要求されるので、このような制限は特に重大です。光学系や機械系に対する微妙な変更でも、試作品に不具合が発生する原因となることがあります。物理的な試作品は、カスタム製造のハードウェアであることが普通です。1 台の試作品でも、その製造には数週間を要し、費用も数百万円以上になることがあります。予期しない問題を解決するために重要なリソースを割り当て直す必要があると、物理的な試作品の不具合に起因する組織面の分裂が他の製品にも波及する恐れがあります。図 1 は、設計プロセスの早期段階で問題を洗い出して修正することで計り知れない利益が得られること、また設計プロセスの末期段階で問題を修正すると経費が指数関数的に増大することを示しています。設計が不具合になるリスクが高いことでチームにかかるストレスこの線形ワークフローは数年にわたって使用され、十分な理解が進んでいます。一方で、手作業による手順が多く、不完全な情報への依存を強いられ、物理的な試作品や製造の段階で不具合が発生することも少なくありません。このような条件下では、設計担当チーム内部にストレスが生まれ、生産性の低下、対人関係の軋轢、モラル上の問題、不信、従業員の動揺を引き起こしかねません。どこのチームも、数十年間、このプロセスで苦闘しています。150x50x20x1x構想 開発 テスト/プリプロダクション 量産新製品開発の各段階コスト変更コスト図 1 : 設計変更に要するコストが低い早期段階で設計上の問題を修正します(出典 : QualityInspection.org)。最新の仮想試作技術を使用して光学製品の市場導入を迅速化このような問題に大金を投入することは得策ではありません。1 2

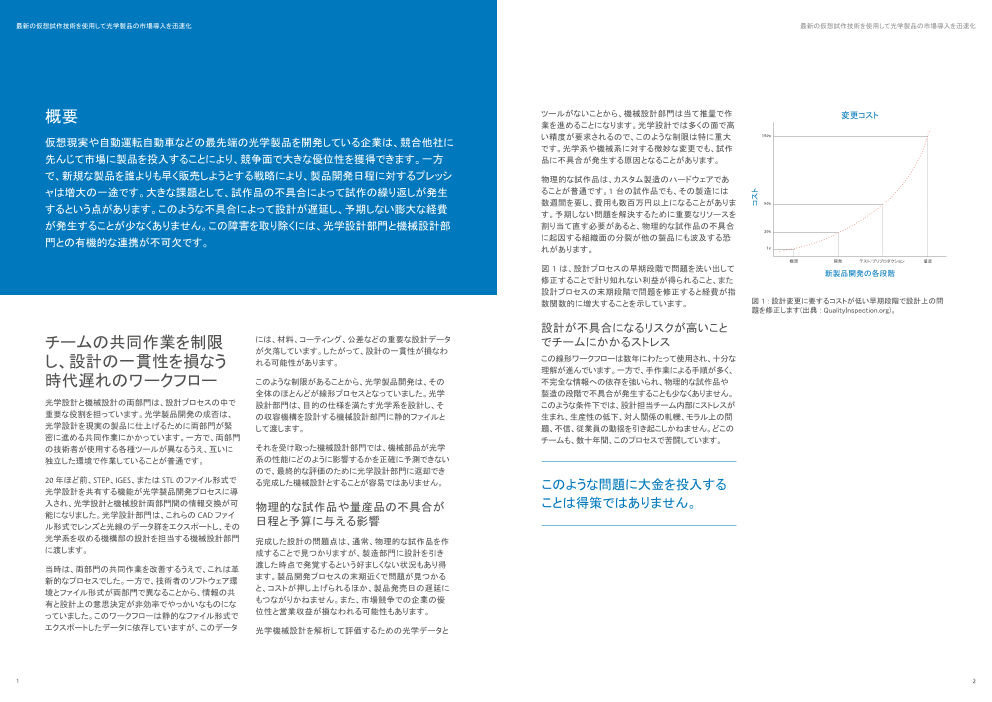

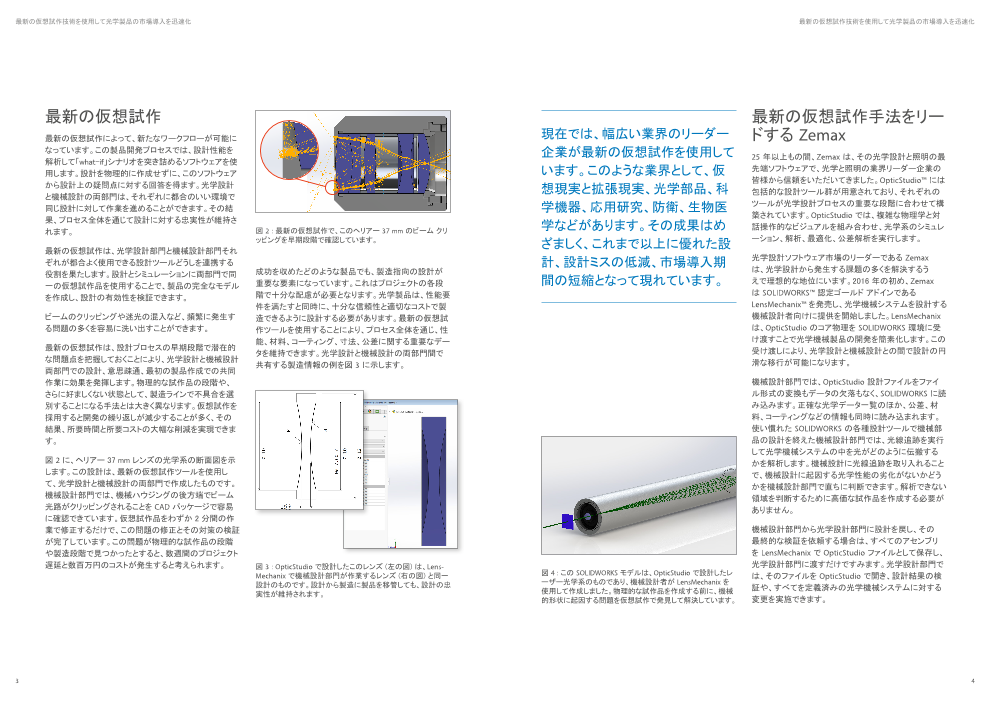

Page 3:最新の仮想試作最新の仮想試作によって、新たなワークフローが可能になっています。この製品開発プロセスでは、設計性能を解析して「what-if」シナリオを突き詰めるソフトウェアを使用します。設計を物理的に作成せずに、このソフトウェアから設計上の疑問点に対する回答を得ます。光学設計と機械設計の両部門は、それぞれに都合のいい環境で同じ設計に対して作業を進めることができます。その結果、プロセス全体を通じて設計に対する忠実性が維持されます。最新の仮想試作は、光学設計部門と機械設計部門それぞれが都合よく使用できる設計ツールどうしを連携する役割を果たします。設計とシミュレーションに両部門で同一の仮想試作品を使用することで、製品の完全なモデルを作成し、設計の有効性を検証できます。ビームのクリッピングや迷光の混入など、頻繁に発生する問題の多くを容易に洗い出すことができます。最新の仮想試作は、設計プロセスの早期段階で潜在的な問題点を把握しておくことにより、光学設計と機械設計両部門での設計、意思疎通、最初の製品作成での共同作業に効果を発揮します。物理的な試作品の段階や、さらに好ましくない状態として、製造ラインで不具合を選別することになる手法とは大きく異なります。仮想試作を採用すると開発の繰り返しが減少することが多く、その結果、所要時間と所要コストの大幅な削減を実現できます。図 2 に、ヘリアー 37 mm レンズの光学系の断面図を示します。この設計は、最新の仮想試作ツールを使用して、光学設計と機械設計の両部門で作成したものです。機械設計部門では、機械ハウジングの後方端でビーム光路がクリッピングされることを CAD パッケージで容易に確認できています。仮想試作品をわずか 2 分間の作業で修正するだけで、この問題の修正とその対策の検証が完了しています。この問題が物理的な試作品の段階や製造段階で見つかったとすると、数週間のプロジェクト遅延と数百万円のコストが発生すると考えられます。最新の仮想試作技術を使用して光学製品の市場導入を迅速化図 2 : 最新の仮想試作で、このヘリアー 37 mm のビーム クリッピングを早期段階で確認しています。図 3 : OpticStudio で設計したこのレンズ (左の図) は、Lens-Mechanix で機械設計部門が作業するレンズ (右の図) と同一設計のものです。設計から製造に製品を移管しても、設計の忠実性が維持されます。最新の仮想試作手法をリードする Zemax25 年以上もの間、Zemax は、その光学設計と照明の最先端ソフトウェアで、光学と照明の業界リーダー企業の皆様から信頼をいただいてきました。OpticStudio™ には包括的な設計ツール群が用意されており、それぞれのツールが光学設計プロセスの重要な段階に合わせて構築されています。OpticStudio では、複雑な物理学と対話操作的なビジュアルを組み合わせ、光学系のシミュレーション、解析、最適化、公差解析を実行します。光学設計ソフトウェア市場のリーダーである Zemaxは、光学設計から発生する課題の多くを解決するうえで理想的な地位にいます。2016 年の初め、Zemaxは SOLIDWORKS™ 認定ゴールド アドインであるLensMechanix™ を発売し、光学機械システムを設計する機械設計者向けに提供を開始しました。LensMechanixは、OpticStudio のコア物理を SOLIDWORKS 環境に受け渡すことで光学機械製品の開発を簡素化します。この受け渡しにより、光学設計と機械設計との間で設計の円滑な移行が可能になります。機械設計部門では、OpticStudio 設計ファイルをファイル形式の変換もデータの欠落もなく、SOLIDWORKS に読み込みます。正確な光学データ一覧のほか、公差、材料、コーティングなどの情報も同時に読み込まれます。使い慣れた SOLIDWORKS の各種設計ツールで機械部品の設計を終えた機械設計部門では、光線追跡を実行して光学機械システムの中を光がどのように伝搬するかを解析します。機械設計に光線追跡を取り入れることで、機械設計に起因する光学性能の劣化がないかどうかを機械設計部門で直ちに判断できます。解析できない領域を判断するために高価な試作品を作成する必要がありません。機械設計部門から光学設計部門に設計を戻し、その最終的な検証を依頼する場合は、すべてのアセンブリを LensMechanix で OpticStudio ファイルとして保存し、光学設計部門に渡すだけですみます。光学設計部門では、そのファイルを OpticStudio で開き、設計結果の検証や、すべてを定義済みの光学機械システムに対する変更を実施できます。最新の仮想試作技術を使用して光学製品の市場導入を迅速化図 4 : この SOLIDWORKS モデルは、OpticStudio で設計したレーザー光学系のものであり、機械設計者が LensMechanix を使用して作成しました。物理的な試作品を作成する前に、機械的形状に起因する問題を仮想試作で発見して解決しています。3 4現在では、幅広い業界のリーダー企業が最新の仮想試作を使用しています。このような業界として、仮想現実と拡張現実、光学部品、科学機器、応用研究、防衛、生物医学などがあります。その成果はめざましく、これまで以上に優れた設計、設計ミスの低減、市場導入期間の短縮となって現れています。成功を収めたどのような製品でも、製造指向の設計が重要な要素になっています。これはプロジェクトの各段階で十分な配慮が必要となります。光学製品は、性能要件を満たすと同時に、十分な信頼性と適切なコストで製造できるように設計する必要があります。最新の仮想試作ツールを使用することにより、プロセス全体を通じ、性能、材料、コーティング、寸法、公差に関する重要なデータを維持できます。光学設計と機械設計の両部門間で共有する製造情報の例を図 3 に示します。

Page 4:FIGURE 5: The Zemax modern virtual prototyping solutionこのようにして、光学設計と機械設計の両部門が互いの作業による影響を直接把握できるようになっています。これは、双方が同一の仮想試作で作業しているからです。OpticStudio と LensMechanix の合同によって、最新の仮想試作ソリューションが形成されます。機械設計部門光学設計部門設計基準高い信頼性を備えた仮想試作OpticStudioLensMechanix適格性のある設計まとめ最新の仮想試作は、企業による製品開発の手法を変革し続けています。現代のリーダー企業は、線形プロセスから並行設計環境へ移行するようになっています。線形プロセスでは、設計の連続性がほとんどないまま、光学設計と機械設計が独自に設計を進めていましたが、並行設計環境では、ワークフロー全体を通じて設計の忠実性が維持されます。光学設計と機械設計の両部門が共有の仮想試作品で共同作業することにより、設計の早期段階で設計上の誤りを迅速に洗い出して修正できます。設計の早期段階で適切な製品とすることで、高い営業収益の達成、コストの削減、市場への製品導入の迅速化が実現します。詳細については、Zemax.com をご覧になるか、Japan@Zemax.com までお問い合わせください。Mark Nicholson最高執行責任者 (CEO)Mark は Zemax に 20 年以上在籍し、インペリアル カレッジロンドンでプラズマ分光の PhD、同じくインペリアル カレッジロンドンで物理学学士の学位を取得しています。最新のベータ版のテストやビジネス戦略に取り組んでいないプライベート時間では、ギターを弾いたり、田舎道をバイクで走り回ったりしています。Cort StinnettNew Ventures Division (新規ベンチャー部) 部長Cort は 2011 年に Zemax に入社しました。エンジニアリングにおける彼の経歴は、市場分析の才覚と結びついたものです。この点は、顧客のニーズと市場動向に関する深い洞察を Cort が導き出すことができる要因となっています。Cortは、カンザス大学で機械工学の学士学位、クレイトン大学でMBA をそれぞれ取得しています。市場分析に取り組んでいない通勤時間では、車の間を縫って自転車で通勤しています。5 6最新の仮想試作技術を使用して光学製品の市場導入を迅速化 最新の仮想試作技術を使用して光学製品の市場導入を迅速化

Page 5:Zemax についてZemax は、光学設計と機械設計のソフトウェアとサービスを提供する企業であり、1991 年に Ken Moore が設立しました。業界をリードする当社製品 OpticStudio と LensMechanixは、科学者、技術者、研究者、学生が作り上げた光学系と照明光学系の構想から現実の製品を生み出すうえで大きな成果を上げています。当社は、現在製造されているほとんどすべての光学系に携わっています。このような光学系は、携帯電話のカメラ、自動運転自動車のセンサ光学系、眼内レンズから、マーズ ローバーの撮像光学系にまで及びます。当社の成功の基となっている礎石は、堅固な物理学の構築、卓越性と革新性を指向する風土、お客様の声に耳を傾ける態度の重視です。当社は、業界で並ぶもののない価値を提供し、業界で最大の規模を誇る熱心なユーザーの基盤を擁しています。Japan@Zemax.com | Copyright © 2017. Zemax LLC. All rights reserved.LensMechanix と OpticStudio は Zemax LLC の商標です。