1/10ページ

ダウンロード(5.8Mb)

ものづくりに関わる人の力をTechnologyでBoostする

「とりあえずPoC(実証実験)」ではうまくいきません。

実装イメージを描いた上で、そのために必要な検証項目を明確にしましょう。

AIが特徴抽出可能なデータの質とは? 必要なデータ数は?

そのデータは本番環境でどのように収集するのか?

検査工程の場合、AIは何秒以内に判定しなければならないのか?

「手元にあるデータでAI開発して精度を見る」だけではうまくいきません。

スカイディスクは300以上のプロジェクト経験を踏まえ、

課題整理からデータ取得、社内AI人材育成、ハードウェア・設備を含めた

ワークフロー設計・開発までサポートします。

事例集では、製造業でのAI活用したDXの取り組みをまとめています。

機械・人員稼働の最適化により生産性をアップした事例をはじめ、

射出ごとの異常発生を検知した事例、音による品質検査を脱属人化した事例などを掲載。

【掲載事例】

■機械・人員稼働の最適化により生産性をアップしたい

■射出(ショット)ごとの異常発生を検知したい

■音による品質検査について脱属人化/技術伝承したい

ほか

このカタログについて

| ドキュメント名 | 製造業×AI取り組み事例集【SKYDISC】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 5.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社スカイディスク (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

C a s e S t u d i e s

I n i t i a t i v e s

ものづくりに関わる人の力を

f o r mTecahnonloguyでBfooastすcる -

製造業 × A I 取組事例集

t u r i n g i n d u s -

t r y × i n t r o -

株式会社スカイディスク

d u c t i o n o f A I

Page2

AI 活用提案

ダイカスト(鋳造)

波形データのスコアリング

熟練技術者による波形データの読み取りをAI 化、

鋳造条件からの異常検知をサポートする

3つの特徴

ダイカストとは

1.製造業でのDX支援実績100社・250以上 溶かした金属を精密な金型に充填し、瞬時に高い圧力をかけ

2.ハードウェアや設備を含めた設計/開発 て鋳造する金属加工法。凝固収縮によって生じる「ひけ巣」、

ガスや酸化物を巻き込んだ「巻き込み巣」など、発生原因の

3.導入しやすい月額SaaSを開発/提供 違いにより鋳造欠陥(特に鋳巣)は数十種にも分類されます。

サービスドメイン 製造業における各工程のうち、生産・製造や品質管理へのAI 活用をご提案します。

設計・開発 生産・製造

試作・生産計画 ■不良品発生の要因分析 品質管理 設備保全

■画像検品 ■設備の異常診断/故障予測

■設計業務の効率化 ■歩留まり率の向上

■音による検品 ■設備のチョコ停/ドカ停の事前防

■試作工程を短縮 ■機器の稼働最適化 止

■材料の品質分析

製造現場

■自動学習による能力向上

産業工作機械等への ■ワークごとに必要な初期パラメータ値の設定支援

組み込み ■異常検知/故障予測の機能を搭載

■福岡本社 〒810-0073 福岡市中央区舞鶴2-3-6 赤坂プライム4F

■東京オフィス 〒102-0083 千代田区麹町1-4-4 2F LIFULL HUB内

■関西オフィス 〒541-0053 大阪市中央区本町4-2-12 東芝大阪ビル9F billage OSAKA内

株式会社スカイディスク

スカイディスク 検索

https://skydisc.jp contactus@skydisc.jp 0120-29-1331

Page3

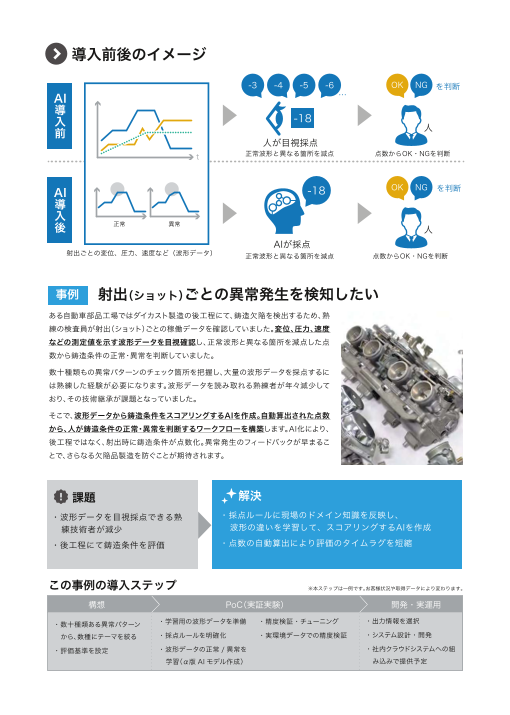

導入前後のイメージ

-3 -4 -5 -6 OK NG を判断

AI …

導

入 -18

前 人

人が目視採点

t 正 常波形と異なる箇所を減点 点数からOK・NGを判断

AI -18 OK NG を判断

導

入

後 正常 異常 人

AIが採点

射出ごとの変位、圧力、速度など(波形データ) 正常波形と異なる箇所を減点 点数からOK・NGを判断

事例 射出(ショット)ごとの異常発生を検知したい

ある自動車部品工場ではダイカスト製造の後工程にて、鋳造欠陥を検出するため、熟

練の検査員が射出(ショット)ごとの稼働データを確認していました。変位、圧力、速度

などの測定値を示す波形データを目視確認し、正常波形と異なる箇所を減点した点

数から鋳造条件の正常・異常を判断していました。

数十種類もの異常パターンのチェック箇所を把握し、大量の波形データを採点するに

は熟練した経験が必要になります。波形データを読み取れる熟練者が年々減少して

おり、その技術継承が課題となっていました。

そこで、波形データから鋳造条件をスコアリングするAIを作成。自動算出された点数

から、人が鋳造条件の正常・異常を判断するワークフローを構築します。AI化により、

後工程ではなく、射出時に鋳造条件が点数化。異常発生のフィードバックが早まるこ

とで、さらなる欠陥品製造を防ぐことが期待されます。

課題 解決

・波形データを目視採点できる熟 ・採点ルールに現場のドメイン知識を反映し、

練技術者が減少 波形の違いを学習して、スコアリングするAIを作成

・後工程にて鋳造条件を評価 ・点数の自動算出により評価のタイムラグを短縮

この事例の導入ステップ ※本ステップは一例です。お客様状況や取得データにより変わります。

構想 PoC(実証実験) 開発・実運用

・数十種類ある異常パターン ・学習用の波形データを準備 ・精度検証・チューニング ・出力情報を選択

から、数種にテーマを絞る ・採点ルールを明確化 ・実環境データでの精度検証 ・システム設計・開発

・評価基準を設定 ・波形データの正常 / 異常を ・社内クラウドシステムへの組

学習(α版 AI モデル作成) み込みで提供予定

▲ ▲

▲ ▲

Page4

AI 活用提案

製造ラインの生産計画

最適化

20 以上の制約条件からAI が生産計画をレコメンド、

毎月の機器稼働・人員配置を最適化して生産性向上

3つの特徴

加硫(かりゅう)工程とは

1 .製造業でのDX支援実績100社・250以上 ゴムを製品として加工する際に、弾性限界を大きくするため

2 .ハードウェアや設備を含めた設計/開発 に硫黄などを加える工程のこと。加硫機は号機ごとに能力や

特性が異なり、最終製品によって加硫温度や時間といった設

3 .導入しやすい月額SaaSを開発/提供 定条件、モールド(型)の切替などが必要になる。

サービスドメイン 製造業における各工程のうち、設計・開発や試作・生産計画へのAI 活用をご提案します。

設計・開発 生産・製造

試作・生産計画 ■不良品発生の要因分析 品質管理 設備保全

■画像検品 ■設備の異常診断/故障予測

■設計業務の効率化 ■歩留まり率の向上

■音による検品 ■設備のチョコ停/ドカ停の事前防

■試作工程を短縮 ■機器の稼働最適化 止

■材料の品質分析

製造現場

■自動学習による能力向上

産業工作機械等への ■ワークごとに必要な初期パラメータ値の設定支援

組み込み ■異常検知/故障予測の機能を搭載

■福岡本社 〒810-0073 福岡市中央区舞鶴2-3-6 赤坂プライム4F

■東京オフィス 〒102-0083 千代田区麹町1-4-4 2F LIFULL HUB内

■関西オフィス 〒541-0053 大阪市中央区本町4-2-12 東芝大阪ビル9F billage OSAKA内

株式会社スカイディスク

スカイディスク 検索

https://skydisc.jp contactus@skydisc.jp 0120-29-1331

Page5

導入前後のイメージ

M T W T F

AI A● ● ● × ●

B ▲ ● ●

導 C● ● ▲ ×

入

前

手動作成 数名のベテラン社員が 人が調整 空き状況や不良

3日間かけ月次計画を策定 発生により調整

販売データ

AI M T W T F M T W T F

A● ● ● ● A● ● ● ●

導 B B

入 ● ● ● ● ● ●

C● ● ●

後 C● ● ●

シフト表

人が調整 空き状況や不良

出荷数、納期、加硫機の稼働状況、 AIが作成 数分で月次計画を 発生により調整

人員配置など、20以上の制約条件 レコメンド 再学習で精度UP

事例 機械・人員稼働の最適化により生産性をアップしたい

あるゴム部品工場では、月次ごとに加硫工程ラインの生産計画を立てていました。

出荷数、納期、加硫機ごとの能力、設定切替によるタイムロス、人員配置など20以

上の制約条件に加え、販売状況や稼働状況から判断する必要があり、ベテラン社

員5~6名が丸3日間をかけて計画立案。不測の不良品発生などにより計画は日々

修正され、加硫機に空きがある日もあれば、作業員に残業が発生する日もありまし

た。過去にシステム化も検討されましたが、制約条件が反映できませんでした。

そこで、AIによる計画立案システムを構築。AIが加硫機や人員を割付し、与えられ

た制約条件を満たす生産計画をレコメンドします。まずは暗黙知化された条件を

洗い出し、制約条件と目的関数を定式化。AIが数理最適化を行います。現場で成

果を評価しつつ、生産計画の最適化により生産性向上を目指します。

課題 解決

・複数名の担当者が状況を判断し、 ・暗黙知化した条件を洗い出して整理する

経験をもとに月次計画を策定 ・制約条件と目的関数を定式化した上で、

・生産性を向上したい。機械の稼働に空き 数理最適化するAIを作成

がある一方、人員に残業が発生していた ・生産計画を最適化する

この事例の導入ステップ ※本ステップは一例です。お客様状況や取得データにより変わります。

構想 PoC(実証実験) 開発・実運用

・課題設定 ・現場ヒアリングで暗黙知化した条 ・過去データから数理最適化モデル ・システム設計・開発

件を洗い出し / 整理 を作成(α版 AI モデル作成) ・基盤システムへの組み込み

・制約条件と目的関数を定式化 ・精度検証・チューニング で提供予定

・実環境での精度検証

▲ ▲

▲ ▲

Page6

SkyAI for Sound

製品の品質管理(官能検査)

AIによる音分析

評価定量化と技術継承のために

人が音から正常・異常を判定する業務をAI に代替

3つの特徴

大手自動車メーカーでの導入実績あり

1 .製造業でのDX支援実績100社・250以上 AI音分析 SkyAI for Sound とは

さまざまな特徴抽出の手法を組み合わせることで、熟練者にし

2.ハードウェアや設備を含めた設計/開発 か聞き分けられなかった音の違いを捉えます。検出した特徴をも

3.導入しやすい月額SaaSを開発/提供 とに、人の聴覚特性に近い判定ができるAIを開発します。

サービスドメイン 製造業における各工程のうち、品質管理へのSkyAI for Sound 活用をご提案します。

設計・開発 生産・製造 設備保全

試作・生産計画 ■不良品発生の要因分析 品質管理

■設備の異常診断/故障予測

■設計業務の効率化 ■歩留まり率の向上 ■画像検品

■機器の稼働最適化 ■音による検品 ■設備のチョコ停/ドカ停の事前防

■試作工程を短縮 止

■材料の品質分析

製造現場

■自動学習による能力向上

産業工作機械等への ■ワークごとに必要な初期パラメータ値の設定支援

組み込み ■異常検知/故障予測の機能を搭載

■福岡本社 〒810-0073 福岡市中央区舞鶴2-3-6 赤坂プライム4F

■東京オフィス 〒102-0083 千代田区麹町1-4-4 2F LIFULL HUB内

■関西オフィス 〒541-0053 大阪市中央区本町4-2-12 東芝大阪ビル9F billage OSAKA内

株式会社スカイディスク

スカイディスク 検索

https://skydisc.jp contactus@skydisc.jp 0120-29-1331

Page7

導入前後のイメージ

OK NG を判断

AI

導

入

前

聴覚 人

AI OK NG を判断

導

入

後

さまざまな製品や設備から出る音 音データ AI

事例 音による品質検査について脱属人化/技術伝承したい

ある工場では、熟練の検査員が「音」を聞き分けて製品の官能検査(異音検

査)を実施していました。しかし、人の聴覚に依存した評価手法であるため、

判定基準が一定ではなく検査品質にバラツキが発生。定量的な評価をする

べく、お客様の社内でも音データの解析を試みましたが、周辺ノイズが邪魔

して納得のいく解析結果を出せずにいました。

そこで、新たに集音デバイスを取り付け、音データの蓄積から取り組みまし

た。収集した音データに対して、人の聴覚特性を模したAI音分析ソリュー

ションを利用し、さまざまな特徴抽出手法を組み合わせ、1分程の音データ

から1万件以上の特徴量を自動抽出。正常・異常を判定するのに最も効果

の高い特徴量に絞り込み、音を判定するAIを作成しました。熟練検査員が

音を聞いて正常・異常を判断する作業を、AIが代替しました。

課題 解決

・人の聴覚による評価では基準を定量化 ・人の聴覚特性を模したAIによって

できず、検査品質にバラツキがあった 検査品質を維持向上・標準化

・自社でのデータ解析を試みるも、 ・AIが特徴を捉えやすい音データ収集と独自の音分

ノイズ音に苦戦していた 析により特徴抽出、音を判定するAIを作成

この事例の導入ステップ ※本ステップは一例です。お客様状況や取得データにより変わります。

構想 PoC(実証実験) 開発・実運用

・課題設定 ・音データの収集 ・精度評価 ・SkyAI for Sound を組み

・データ収集方法のコンサル ※お客さまに行っていただきます ※AI の精度が不十分な場合、お客さま 込んだシステム設計・開発

ティング ・アルファ版 AI モデル作成 と共同でプロジェクトを立ち上げ、精度

改善を行います

▲ ▲

▲ ▲

Page8

取り組み事例

AI活用によるDX支援 生産性

向上

業務改善を実現します

製造業

人や機械が担当している作業に AI を適用することで、 最適化

品質 工数

生産性向上、品質改善、工数削減などを実現します。 改善 削減

生産現場で活用されるAI

「労働力不足」「人材の高齢化」は、製造業が抱える大きな課題です。この社会

課題を解決するため、いちはやく製造現場でのデータ分析とAI化に取り組ん

だスカイディスク。日本のものづくりを牽引する企業と、二人三脚でAIプロジ

ェクトを進める中で、製造現場におけるAIノウハウを蓄積してきました。

取り組み事例

射出成形機での不良品予測と可視化 自動車部品メーカー様

自動車/生産製造/不良品予測

不良品の目視見逃しをなくしたい

自動車部品工場では、射出成形機(樹脂加工機)を使用した製造工程にお

いて、設備がどのような状態のときに不良品が発生しているか分からない

という課題がありました。加えて、製品検査のために射出成形機1台ごと

に検査員一人が張り付きで目視チェックを行っていましたが、短い作業時

間(サイクルタイム)では不良品の見逃しが発生していました。

これに対して、不良品発生の予測にAIを活用するとともに、要因まで特定

できるようAIの判断根拠をダッシュボードに可視化。AIが不良品予測し

た製品だけ人間が検査するワークフローの構築により、全数検査を不要

にしました。検査工数が大幅に削減され、検査員は多台チェックが可能に

なり、生産性向上につながりました。

課題やお悩み 解決策

・設備がどのような状態のときに不良品が ・製 造ショットごとのデ ータと検 査 結 果など

発生しているかわからなかった から、AIが不良品発生を予測

・すべての射出成形機に、人が張り付いて製 ・AIの判断根拠を不良品発生ごとにダッシュボードで

品を全数検査していた 可視化する

Page9

火力発電所における燃焼効率の最適化 プラントエンジニアリング様

プ ラ ン ト / 最 適 化

未熟者でもオペレーション可能に

火力発電所では、電力需要にあわせて発電所の出力を補正しています。発電効率を最適化する必

要がありますが、プラント全体の稼働状況が常に変化する中で、燃料を燃焼するガスタービン、ボ

イラー、チラーなど、各設備の設定値は手動入力されており、そのオペレーションは熟練の技術者

による経験と勘に依存していました。

そこで、AIによって発電効率に影響を与えるパラメータを分析。最終的には、制御可能なパラメー

タの設定値を算出することで、未熟練者でも最適なオペレーションができることを目指します。

課題やお悩み 解決策

発電効率の定量的な判断ができず、熟練の A I が 設 備ごとの 稼 働 デ ータから燃 焼 効 率を

技術者にオペレーションを依存していた 予測。制御可能な設定値を最適化する

ポリマー物性品質に生じたバラツキの要因分析 化学メーカー様

化学/生産製造/要因分析

品質改善による歩留まり率向上

あるポリマー製品の重合工程において、バッチごとに物性品質(粘度、サイズ、重さなど)のバラ

ツキが発生しました。従来手法では、初期条件設定と反応器の温度をコントロールしていました

が、物性品質への影響や関連性は不明瞭でした。

品質安定に向けて、まずは物性品質に生じたバラツキの要因を分析しました。最終物性のバラツ

キに影響する変数の洗い出しにAIを活用。影響度の高い変数の候補を絞り込みました。

課題やお悩み 解決策

バッチごとにバラツキが発生。品質安定の 物 性 値 の 変 化 デ ー タから 特 徴 量 を 抽 出し 、

ため要因分析に取り組みたい バラツキに影響する変数をAIで絞り込む

半導体用シリコンウェハの異常検知 半導体メーカー様

化学/生産製造/異常検知

画像検品から新たな欠陥品の製造を防ぐ

半導体用シリコンウェハの品質管理では、目視により欠陥(黒点)の有無を検査していました。人

によって判断にバラツキがあり、コストと時間がかかっていました。一方で、製造工程では異常発

生が見過ごされるために、連続で大量の欠陥品が製造されていました。

そこで、ウェハ画像と欠陥の位置座標データから、AIが正常と4種類の欠陥タイプを分類。製造

側のデータと紐づけることで、製造時の異常発生を検知できるようにしました。

課題やお悩み 解決策

目視検査によるバラツキ、コスト高、スピードを A I が リ ア ル タ イム で 欠 陥 タ イ プ を 分 類 。

改善したい。欠陥品の製造を減らしたい 製造工程で異常発生を検知する

他の事例やサービスの詳細は、skydisc.jpよりお問い合わせください。

Page10

ものづくりに関わる人の力を

TechnologyでBoostする

私たちスカイディスクは2013年の創業以来、製造業を中心に数多くのお客様とプロジェクトに

取り組んできました。同時に数多くの失敗も経験してきました。決して誇るべきことではありませ

んが、そこで得た知見・ノウハウを世の中に還元することが私たちの使命だと考えています。

誰かの仕事を奪うためではなく、そこで働く一人一人の力をBoos(t 拡張)させるために、これか

らもAIを活用したDX支援にチャレンジしていきます。

製造条件を最適化するプロセス例

1 操作ログと品質評価からAI を作成 SETTING:A

製造工程で発生する操作データ、機器の稼働データ、環境デー SETTING:B

タなどと、その製造条件下で作られた製品の品質評価(良品・ SETTING:C

不良品)を AI に学習させます。 職人 操作パラメータのログ

AI

100

2 スコアリング 良品

80

人が良品・不良品でしか判断できなかった品質評価について、 score score score

AI は異常度をスコア化して細かく区別します。また、不良品発 90 70 50

不良品

生に影響を与えるパラメータ(変数)を検出することで、熟練技

術者の技を可視化することができます。 0

3 SETTING:A 10,000 SETTING:A 9,900 SETTING:A 10,400

不良品予測 SETTING:B 3,050 SETTING:B 4,500 SETTING:B 7,000

SETTING:C 15,000 SETTING:C 19,000 SETTING:C 15,900

製造時のデータをもとに、AI が異常度のスコアを算出して良 score score score

品・不良品を予測します。加えて、製造条件の変化が検知され 90 70 50

ることで、不良品発生を未然に防ぎやすくなります。

AI

4 製造条件の最適化 SETTING:A’10,000

score SETTING:B’ 3,050

良品を作るために最適な条件を算出し、その値に製造条件をあ

わせることで新たな品質改善が可能になります。 90 SETTING:C’15,000

職人

最適な操作パラメータのフィードバック

お取組先企業(五十音順・敬称略)

アイシン精機株式会社 スズキ株式会社 東京ガス株式会社 トヨタ自動車九州株式会社

旭化成株式会社 ダイハツ工業株式会社 芝浦機械株式会社 株式会社福島LIXIL製作所

王子ホールディングス株式会社 株式会社デンソー 凸版印刷株式会社 ホンダエンジニアリング株式会社

協和発酵バイオ株式会社 東京応化工業株式会社 TOTO株式会社 ※お取引先企業の一部を掲載しています

■福岡本社 〒810-0073 福岡市中央区舞鶴2-3-6 赤坂プライム4F

■東京オフィス 〒102-0083 千代田区麹町1-4-4 2F LIFULL HUB内

■関西オフィス 〒541-0053 大阪市中央区本町4-2-12 東芝大阪ビル9F billage OSAKA内

株式会社スカイディスク

検索

https://skydisc.jp contactus@skydisc.jp 0120-29-1331 スカイディスク