1/9ページ

ダウンロード(1.5Mb)

現場の安全管理、作業の可視化、モノの動きを制御。それらすべて位置測位で解決できます。位置測位技術を7つ比較し、目的に適して選択していただけるようノウハウを無料公開。さらに活用事例12選つき。

こんな課題はありませんか?

・作業者の転倒検知をしたい

・フォークリフトと作業者の接触事故を防ぎたい

・危険エリアへの進入を検知したい

・作業者の稼働状況を管理したい

・作業時の手順や工程を判定したい

・作業ミス・モレを防止したい

・熟練者技術をデータ化して、伝承したい

・ドローンを指定位置通りに動かしたい

・ロボットのコントロールを行いたい

・設計通りの動きをうすrか製品の性能検査を行いたい

これらすべて、「位置測位」で解決します。

ただ、一言で「位置測位」といっても、その技術はさまざま。

GPS・Wi-Fi・ビーコン・IMES・UWB・SLAM・モーションキャプチャ。

本カタログでは、これら7つの位置測位技術を比較し、最適な選択がいただけるようノウハウを無料公開。

さらに位置測位の事例12選を掲載しています。

このカタログについて

| ドキュメント名 | 【比較表付き】7つの位置測位技術で100m範囲内の人・モノをデータ化【事例12選あり】 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アキュイティー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

比較表付き!7つの位置測位技術

位置測位

100m範囲内の

人・モノをデータ化

活用事例

12

選

画像処理のプロフェッショナル

だからできること

Page2

こんな課題はありませんか?

作業者の転倒検査をしたい

現場の安全管理 フォークリフトと作業者の接触事故を防ぎたい

危険エリアへの進入を検知したい

作業者の稼働状況を管理したい

作業時の手順や工程を判定したい

作業の可視化

作業ミス・モレを防止したい

熟練者技術をデータ化して、伝承したい

ドローンを指定位置通りに動かしたい

ロボットのコントロールを行いたい

モノの動きを制御

設計通りの動きをするか製品の性能検査をし

たい

これら すべて 位置測位 で解決します

位置測位 とは

人やモノが、どこにあるかの情報をデータとして取得すること。

位置測位を行う技術はGPS・Wi-Fi・ビーコン・モーションキャプチャなど多岐にわたり、

屋外位置測位に適しているもの・屋内位置測位に適しているものがあります。また、

測位範囲も技術によって異なり、測位精度もそれぞれ異なります。

なんのために位置測位を行いたいのか。なんの位置を測位したいのか。それによって最

適な位置測位技術を選択する必要があります。

Page3

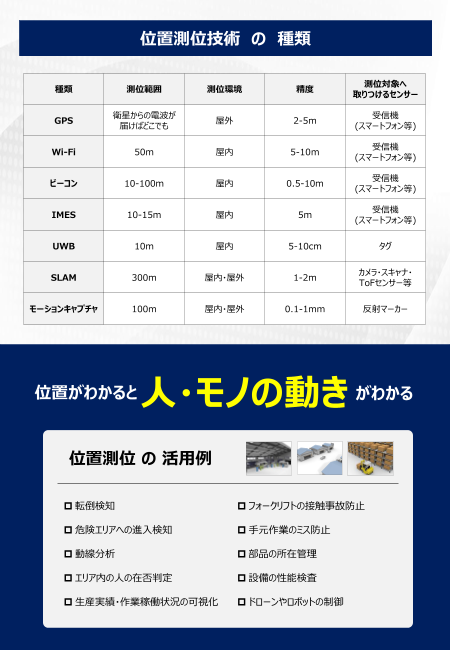

位置測位技術 の 種類

測位対象へ

種類 測位範囲 測位環境 精度

取りつけるセンサー

衛星からの電波が 受信機

GPS 屋外 2-5m

届けばどこでも (スマートフォン等)

受信機

Wi-Fi 50m 屋内 5-10m

(スマートフォン等)

受信機

ビーコン 10-100m 屋内 0.5-10m

(スマートフォン等)

受信機

IMES 10-15m 屋内 5m

(スマートフォン等)

UWB 10m 屋内 5-10cm タグ

カメラ・スキャナ・

SLAM 300m 屋内・屋外 1-2m

ToFセンサー等

モーションキャプチャ 100m 屋内・屋外 0.1-1mm 反射マーカー

位置がわかると人・モノの動き がわかる

位置測位 の 活用例

転倒検知 フォークリフトの接触事故防止

危険エリアへの進入検知 手元作業のミス防止

動線分析 部品の所在管理

エリア内の人の在否判定 設備の性能検査

生産実績・作業稼働状況の可視化 ドローンやロボットの制御

Page4

位置測位技術 の 測位範囲と精度

位置測位ができる技術は複数ありますが、測位できる範囲とその精度には大きな違いがあります。

ここでは、どの技術がどの程度の範囲で機能し、精度はどれくらいなのかをご紹介しています。

測位範囲 誤差

測位範囲はGPSが一番広く、人工衛星が出す電波が届けばどこでも測位可能です。

次点でSLAMの測位範囲:最大300m。100m程度のエリア内の位置測位であれば、モーションキャプ

チャやビーコンが最適です。

また、精度はモーションキャプチャが圧倒的に高く、実数値と測定値の精度誤差は±0.1mmと高精度。

正確に人やモノの位置データを取得できます。

GPSでは、2~5m程の精度。ビーコンは、それよりもさらに精度が低く、最大10m程度となっています。

Page5

Acuity の 位置測位技術

センシングテック企業Acuityの位置測位は、モーションキャプチャ技術を用いて行います。

測位対象である人・モノに、マーカーを貼りつけ、そのマーカー位置情報をカメラで取得します。

マーカー情報の取得範囲は、カメラの撮像範囲内である必要があります。

カメラで構築した空間内で

マーカーの位置座標を取得

モーションキャプチャ による位置測位の メリット

作業者の姿勢をリアルタイムにデータ化

現場の安全管理 フォークリフトと作業者の位置情報を取得

危険エリアへの進入を精度0.1mmで検知

作業者の位置情報から稼働状況をログ管理

手元や道具の位置から作業工程を判定

作業の可視化

作業者の動きから作業ミス・モレを防止

熟練者技術のデータ化で、若手と技術比較

0.1mm以下の高精度でドローンを制御

人の動きをトレースして、ロボットの動きのコン

モノの動きを制御

トロール

縦・横・奥行・回転まで、製品の性能を検査

マーカーを貼付するだけで、全身・手元・モノの位置が高精度かつ3次元で取得できます。

これにより、現場の安全性が向上し、作業の効率化が図れるほか、様々な用途に活用できます。

Page6

活用事例

人・モノを問わず、位置測位を行いたい対象にマーカーを貼付することで、簡単かつ高精度に、

「今どこにあるか」の位置情報をデータ化することができるモーションキャプチャ技術を活用した事例一覧。

課題と現状① 導入後の効果

現状

口頭説明やマニュアルでの指導

熟練者の技術や勘・ をメインにしている

コツを数値化して、若

長期間にわたって技術習得のた

手を育成したい めトレーニング・研修制度を設け

ている 作業者の動きだけでなく作業道具の

動きも同時に計測。熟練者と若手の

動きのAB比較も実現。

課題と現状② 導入後の効果

現状

組付け位置をリアルタ 複数人で作業~チェックを日数

イムにログ管理し、 をかけて行っている

生産性を向上したい チェック漏れが発生し、想定外の

コストがかかっている 工具の先端位置を測定することで、

作業結果をリアルタイムにログに反映。

作業~チェックまでを1人で完了。

課題と現状③ 導入後の効果

現状

3次元測定やコンベックスでは、

20m超えの大型製 製品を運搬しながら、現在の位

品の運搬作業で、 置情報が確認できず、大幅に工

正確な位置に運搬 数がかかっている

したい

そもそも大型製品のため、正確に リアルタイムな位置測位に優れており、

位置を測定できていない 常に所定位置との差分を計測。

0.1mm以下の高精度で運搬が完了。

手元位置取得による作業技術の伝承 溶接の技術伝承

活

用

事 工具の位置測位による組付けトレーサビリティ 作業者の進入出検知

例

造船パネルの溶接位置合わせ ドローンの位置制御

Page7

AI によるセンサーレス 位置測位

GPS・ビーコン・Wi-Fi・モーションキャプチャ等で行う位置測位は、どれも受信機やマーカー等、

センサーが必要な技術になります。実際の現場の運用ではハードルが高いといった課題もある中で、

AIを活用すれば、センサーなしでできる位置測位があります。

課題と現状① 導入後の効果

現状

組み立て・ピッキング ヒューマンエラーが起きていて、生

工程における、 産性が課題となっている

部品の取り間違いを 熟練者と新人では作業時間に

なくしたい 差があり、スキルのバラつきが見

受けられる カメラ一台で左右の手がどこにあるかを

検知。任意のエリアごとに手の進入を

検知し、部品の取り間違いを防止。

課題と現状② 導入後の効果

現状

カメラでチェックはしているが、人に

作業者がどこにいるか

よる管理で、自動検知はできて

を可視化し、

いない

稼働状況をデータで

ビーコン設置で端末を作業者が

管理したい

携帯する運用だが、不携帯があ エリアを設定すると、どのエリアに何人ど

り、正確にデータが取れていない のタイミングで進入出したかをデータで

管理可能。カメラ一台で可視化。

課題と現状③ 導入後の効果

現状

GPSやWi-Fi等を導入し、大体

個々の導線を分析し、 の位置と稼働状況はデータ化で

現場改善や作業の効 きているが、精度が悪く、正確な

率化を図りたい データにはなっていない

実際の作業映像と稼働状況の 個別に作業者を特定し、カメラ一台で

データの連携はできていない 導線を分析。実際の作業映像と稼働

状況のデータの一元管理が可能。

組み立て・ピッキング作業の手元判定 部品の取り間違い検知・防止

活

用

事 生産工場の稼働状況の可視化 指定エリアへの進入回数のカウント

例

作業者別の導線分析 危険エリアへの進入検知

Page8

センシングテック企業 Acuity その他の技術

Acuityではマーカーの位置情報から0.1mm精度で人・モノの位置をデータ化できる

モーションキャプチャ技術を活用し、変位計測や3次元測定、視線解析、動作分析のほか、

AI技術による製品の外観検査等の導入実績があります。

課題と現状① 導入後の効果

現状

測定精度0.1mmの

3次元で計測ができていない

高精度計測を

測定エリアによって精度が

3次元で行いたい 0.1mmより大きくなる

精度保証が取れているシステムであり、

信頼性の高い計測結果を3次元で取

得。

課題と現状② 導入後の効果

現状

透明な製品のためスキャナでの

メジャーやゲージでの 寸法測定ができず、メジャーを使

測定の手間を解消し 用して測定を実施

たい

複雑な形状のため手作業での寸

法測定を実施 3Dスキャナで測れない透明・黒・濡れ

た対象のほか、円形や複雑な形状の

測定を実現。

課題と現状③ 導入後の効果

現状

製品の傷・バリ・ほつれ・汚れを

製品の外観検査を 検査するため5人以上で作業し

自動化・省人化 ている

したい

閑散期と繁忙期があり、人手不

足が課題となっている 15人体制の検品作業がシステム稼働

確認のため2人体制に変わり、1年間で

87%のコスト削減。

5階建てビルの振動試験 鉄骨の曲げ試験

活

用

事 コンクリートの3次元測定 鋳造品のCAD比較

例

マスクの自動検品・寸法計測 コンテナの損傷箇所の自動検知