1/9ページ

ダウンロード(1.9Mb)

Plant simultionを活用したユースケース集です。

事例1.【ラジエーターの製造工場】作業員の残業時間を削減しつつ生産量を倍に

事例2.【エレクトロニクス系工場】仕掛品在庫数と生産バランスの可視化

事例3.【エレクトロニクス系工場】製品の運搬の効率化により作業員の負担減

事例4.【エレクトロニクス系工場】生産計画の最適化による増産

事例5.【改善活動の促進へ】シミュレーションで部門間連携が可能になり、DXプロジェクトを加速

事例6.【新製品開発】生産ライン事前検証で量産時の立ち上げがスムーズに

このカタログについて

| ドキュメント名 | 仮想空間工場で始める 生産計画/設備効率化 シミュレーション |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社マクニカ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ユース

ケース集

バーチャル

仮想空間工場で始める

生産計画/設備効率化

シミュレーション

株式会社マクニカ

デジタルインダストリー事業部

Page2

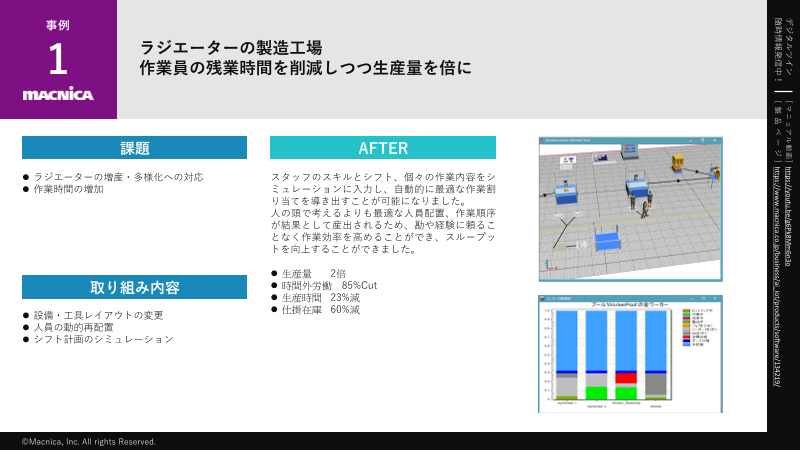

事例

ラジエーターの製造工場

1 作業員の残業時間を削減しつつ生産量を倍に

課題 AFTER

⚫ ラジエーターの増産・多様化への対応 スタッフのスキルとシフト、個々の作業内容をシ

⚫ 作業時間の増加 ミュレーションに入力し、自動的に最適な作業割

り当てを導き出すことが可能になりました。

人の頭で考えるよりも最適な人員配置、作業順序

が結果として産出されるため、勘や経験に頼るこ

となく作業効率を高めることができ、スループッ

トを向上することができました。

⚫ 生産量 2倍

取り組み内容 ⚫ 時間外労働 85%Cut

⚫ 生産時間 23%減

⚫ 仕掛在庫 60%減

⚫ 設備・工具レイアウトの変更

⚫ 人員の動的再配置

⚫ シフト計画のシミュレーション

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page3

事例

エレクトロニクス系工場

2 仕掛品在庫数と生産バランスの可視化

課題 AFTER

⚫ 適正な在庫数が分からず仕掛在庫を保有しすぎ 各工程間で発生する仕掛品在庫数と生産のバラン

ているため、リードタイムが長くなってしまっ スをチャートで表示することで、安全在庫として

ている 過剰に持ちすぎていることが分かりました。また、

⚫ 仕掛在庫最適化によるリードタイム短縮をした 在庫が足りなくなってしまうタイミングも明らか

い になったため、製造プロセスの中での特徴量を抽

出することが可能になりました。

⚫ 製造と在庫量のバランスの可視化

⚫ 各工程間の仕掛品在庫量の最適化に向けた検証

取り組み内容 が可能に

⚫ デジタル上に工場を再現し、全体の物流や生

産バランスの可視化

⚫ 工程間の在庫数の可視化

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page4

事例

エレクトロニクス系工場

3 製品の運搬の効率化により作業員の負担減

課題 AFTER

⚫ 作業員の人員不足 部品の搬送をAGVに置き換えた時の仮説検証を

⚫ 製造工程を一部自動化し運搬にかかわる工数を 複数パターン実施し、部品置き場、AGVのルー

削減したい ト、加工機器の配置を変更し、人員を増やすこ

となく、生産量を維持することができました。

さらに、シミュレーション上で1日の生産量の最

大値も計算することができるようになったため、

増産にも対応する余地が生じました。

⚫ 製品の運搬をAGVに置き換えて人員不足の対

取り組み内容 策ができた

⚫ 増産計画にも対応できるように

⚫ 部品の運搬を一部AGV(自動搬送機)に置き換

えた場合の仮説検証を実施

⚫ 加工ラインと部品置き場のレイアウトの検証

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page5

事例

エレクトロニクス系工場

4 生産計画の最適化による増産

課題 AFTER

⚫ 増産への対応に迫られている 工場の状況をできるだけ正確にシミュレーショ

⚫ 生産計画が属人化してしまっている ンに再現するところから始めました。

⚫ 中間在庫が多い傾向にある 各工程のボトルネック分析をし、ボトルネック

の特定ができました。

また、シミュレーションの自動最適化機能を活

用することで自分たちでは考えることができな

いような効率的な生産計画を立てることもでき

ました。

取り組み内容 ⚫ ボトルネックの特定

⚫ 生産計画の最適化

⚫ 在庫量の削減

⚫ シミュレーション上に工場をできるだけ現実に

近い状況で再現

⚫ 製造プロセスのなかでのボトルネックの検証

⚫ シミュレーションで最適な生産計画を導き出す

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page6

事例

改善活動の促進へ

5 シミュレーションで部門間連携が可能になり

DXプロジェクトを加速

課題 AFTER

⚫ 現場で計画している改善活動がDX推進部門や経 シミュレーションで製造現場を再現し、改善案を

営層に伝わりにくい チャートなどで示すことにより、改善計画は誰が

⚫ 現場で計画している内容の信ぴょう性が定かで 見てもわかるようになりました。

はなく投資判断が難しい 結果をチャートで表示できるため、Before/After

も見えるようになり、投資への判断材料の一つと

なりました。

⚫ 投資判断の材料に

⚫ 誰が見てもわかる改善計画で議論が活性化

取り組み内容

⚫ シミュレーションで製造現場を再現し、改善案

を示す

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page7

事例 新製品開発時の生産ライン事前検証で

量産時の立ち上げがスムーズに

6

課題 AFTER

⚫ 開発の早期段階から量産ラインの検証をしたい 今まで開発部と製造部の連携はしていたものの、

⚫ 開発側から新製品の情報が来てから新製品を納 開発部の状況に左右されている状況があり製造部

期までに製造できるようにするために製造プロ には納期に間に合わせるために様々な調整が必要

セスや計画を立てるのが困難 でした。今では開発部で早い段階で様々なシミュ

⚫ 既存ラインに新製品の量産工程を組み込む作業 レーションができ、そのシミュレーション結果を

が難しく、ベテランに頼っている もって現場に製造計画を提案してくれるように

なったので、無理な調整が少なくなりました。

⚫ 開発の早期段階で製造工程を検証することが可

取り組み内容 能になった(コンカレントエンジニアリング)

⚫ 属人化している工程設計をシステムに置き換え

られた

⚫ シミュレーションで既存ラインの再現

⚫ 製造現場での生産計画が現実的なものに落とし

⚫ 新製品の情報をシミュレーションに入れ、希望

込めるようになった

数量を納期までに納めるために様々なパターン

を仮説検証を実施

©Macnica, Inc. All rights Reserved.

デジタルツイン [ マニュアル動画 ] https://youtu.be/g6Pk8Mm6n3o

随時情報発信中! [ 製 品 ペ ー ジ ] https://www.macnica.co.jp/business/ai_iot/products/software/134219/

Page8

本資料のご利用にあたっての注意事項

・本資料の著作権及びその他すべての権利は、株式会社マクニカに帰属します。

・本資料の改編および目的外利用等を禁止します。

・本資料を用いたことによるいかなる損害についても、株式会社マクニカは保障する

ものではありません。

・本資料は2020年11月時点の情報を基に作成しております。情報の内容について、

正確性をきすよう留意はしておりますが、本資料の内容のすべてについて情報の

正確性を保証するものではありません。

・本資料は顧客企業様に向けた情報提供を目的に作成されております。一部の情報を

切り出したもの等について内容を保証するものではありません。

©Macnica, Inc. Al l r ights Reserved.

Page9

株式会社マクニカ

〒 222-8561 横浜市港北区新横浜 1-6-3 マクニカ第 1 ビル

045-470-9118

consulting-iot@macnica.co.jp

https://www.macnica.co.jp/business/ai_iot/

©Macnica, Inc. All rights Reserved.