1/28ページ

ダウンロード(1.1Mb)

生産効率&生産性の最大化シリーズ【第3弾】

TPM®の考え方は、生産活動において、最高の状態と実際の状態のギャップを“ロス”と定義し、こうした“ロス”をゼロにすることを目指します。

本資料ではTPM®の目標指標を活用した、生産効率向上に向けた段階的な進め方をご紹介いたします。

このカタログについて

| ドキュメント名 | Total Productive Maintenance(TPM®)のスマート工場への適用 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.1Mb |

| 取り扱い企業 | 株式会社マクニカ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

生産効率&生産性の最大化 シリーズ第3弾

Total Productive

Maintenance(TPM®)の

スマート工場への適用

Page2

目次

Total Productive Maintenance(TPM)とは?・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 2

1 TPM の定義・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 2

2 TPM の 考え方 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 2

3 TPM におけるロスの種 類と定義 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 5

4 TPM における“ロス” ゼロに向けた生 産 保 全の目標 指 標 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 8

5 TPM の目標 指 標を活用した生 産 効 率向上の進め方 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 15

スマート工場 化におけるTPM の適 用がな ぜ 有 効か?・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 17

1 スマート工場は生 産 活 動の目的に対する『 方法 論 』・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 17

2 スマート工場の意義 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 18

3 スマート工場 へのTPM の適 用 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 21

4 TPM を応 用したスマート工場の目標 指 標 ~ライン生 産 効 率 ~ ・・・・・・・・・・・・・・・・・・ 23

最 後に ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 25

Page3

Total Productive Maintenance(TPM®)のスマート工場への適用

設 備の 体 質を改善することで 生 産 活 動の 体 質を改善します 。 結 果として 、 生 産 性 ・ 安 全

Total Productive Maintenance(TPM)とは? 性の向上だけでなく 、 人材育成にもつながるものです 。

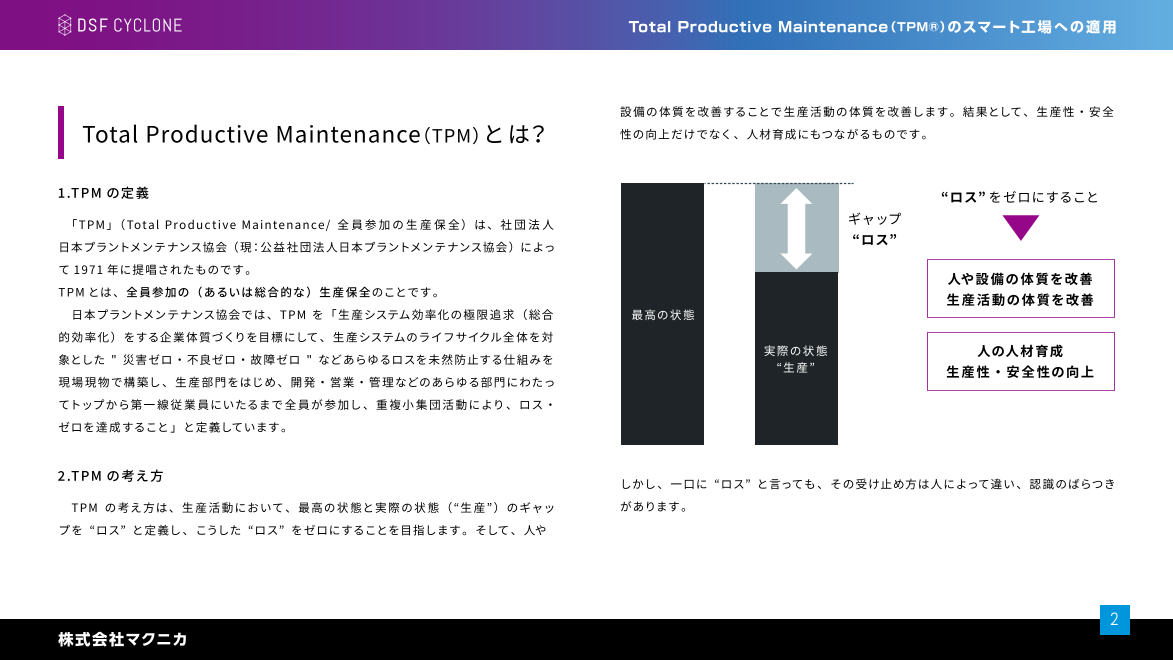

� .TPM の定 義 “ロス”をゼロにすること

「 TPM 」( Tot al Pr o du c t i ve Mainte nan ce/ 全 員 参 加 の 生 産 保 全 ) は 、 社 団 法 人 ギャップ

日本プラントメンテナンス協会( 現:公 益 社 団 法 人日本プラントメンテナンス協会 )によっ “ロス”

て 1 971 年に提唱されたものです 。

人や設備の体質を改善

TPM とは 、 全 員参加の ( あるいは 総合 的な ) 生 産 保 全のことです 。 生産活動の体質を改善

日本プラントメンテナンス協会では 、 TPM を 「 生 産システム 効 率化の極 限 追 求 ( 総合 最高の状 態

的 効 率化 ) をする企 業 体 質づくりを目標にして 、 生 産システムのライフサイクル全 体を対

実 際 の状 態

象とした " 災害ゼロ ・ 不良ゼロ ・ 故 障ゼロ " などあらゆるロスを未 然 防止する仕 組みを 人の人材育成

“生 産 ” 生産性・安全性の向上

現 場 現 物 で構 築し 、 生 産 部 門をはじめ 、 開 発 ・ 営業 ・ 管 理などのあらゆる部 門にわたっ

てトップから第一 線 従 業 員にいたるまで 全 員 が 参 加し 、 重 複 小 集 団 活 動 により 、 ロス ・

ゼロを達 成すること 」 と定義しています 。

� .TPM の 考え方 しかし 、 一口に “ロス” と言っても 、 その受け止め方は人によって違い 、 認 識のばらつき

TPM の 考え 方は 、 生 産 活 動において 、 最高の状 態と実 際 の状 態 ( “生 産 ” ) のギャッ があります 。

プを “ロス” と定義し 、 こうした “ロス” をゼロにすることを目指します 。 そして 、 人や

2

Page4

Total Productive Maintenance(TPM®)のスマート工場への適用

TPM では 、 “生 産 ” と “ロス” との関 係から考え方を定義しています 。 ここから上の図を元に 、 実 際 の生 産 活 動に照らし合わせて考えることで 、 TPM におけ

本 来 仕事 をすべき領 域 である理 論 的な良 品出 来 高に対して 、 実 際 に仕事 をした 部分であ る “生 産 ” と “ロス” の関 係性に対する理 解を深めていきたいと思います 。

る実 際 の良 品出 来 高の 差が “ロス” に当たるわけです 。 例えば 、 本来 仕事をすべき領 域 例えば 、生 産 性を高くしようと考えた場 合 、自動 化や高速 化によって生 産 速 度を上げる( 下

に対して 、 速 度 低下 ・ 停止 ・ 不良によって仕事をしなかった部分 ( “ロス” ) が 4 0%あっ の 図 における縦 の 長さを大きくする ) ことによって 、 理 論 的 な良 品 出 来 高 ( 下の 図 にお

た場 合 、 実 際に仕事を行った部分 ( “生 産 ” ) は 6 0%であったと言えます 。 ける全 体の面 積 ) を大きくすることにつな がります 。 そして 、 自動 化や高 速 化を行ったこ

とによって高くなった設 定 速 度に 対して 、 実 際 の 速 度 を同 一 にできるよう 、 生 産 保 全を

通じて速 度 低下というロスを防ぐことに取り組みます 。

理 論 的な良 品出来高

<本来 仕事をすべき領 域>

理 論 的な良 品出来高 生 産 保 全を通じて

速 <仕事をしなかった部分> <本来 仕事をすべき領 域> 速 度 低下という“ロス”低 減

度 “ロス”

低

下

自動 化

速

設 高速 化 ロ

40% 度 <仕事をしなかった部分> ス

定 低

速 60% 下 “ロス” 実際の速度向上

度 実 “生産”の向上

際 設

の 実 際 の良 品出来高 定

速 <実 際に仕事をした部分> 速 実

度 “生産” 度 際 実 際 の良 品出来高

の

速 <実 際に仕事をした部分>

度 “生産”

良 品をつくるためだけに要した時 間 生 産 が できなかった時 間 良 品をつくるためだけに要した時 間 生 産 が できな かった時 間

生 産 が できる時 間 生 産 が できる時 間

3

Page5

Total Productive Maintenance(TPM®)のスマート工場への適用

さらに 、 生 産 が できる時 間 に 対して 、 良 品 をつくってい ない 時 間 、 つまり停止 や不良 TPM における “生 産 ” と “ロス” の関 係性について理 解が深まりましたか?

によって生 産できなかった時 間も “ロス” になります 。 一度 発 生してしまった生 産できな TPM とは 、生 産 保 全の活 動であり 、生 産 活 動における最高の状 態と実 際 の状 態( “生 産 ” )

かった時 間は戻ってくることはありません 。 そのため 、納 期が 迫っている生 産については 、 との差を “ロス” と定義をして 、 そのロスを全 員参加で改善することによって 、 生 産 活 動

目標 数 量 達 成 に向 け てどうにかリカバリーしようと 、 残 業 や 休日出 勤 によって生 産 でき の体質を強 靭 化していくものです 。

る時 間 その もの を 伸 ば すということが 必 要 になってしまいます 。 しかしな がら 、 “ロス”

が潜 在 化している生 産 活 動において 、 単に残 業や 休日出勤を通じて “生 産 ” を増 やす だ

けでは 、 生 産 活 動の体質および生 産 性の悪化につながってしまいます 。

理 論 的な良 品出来高

<本来 仕事をすべき領 域>

生 産 保 全を通じて

速

度 <仕事をしなかった部分> “ロス”低 減をしないと

低 “ロス” 残 業

下 休日出勤

残 業 / 休日出勤 が 慢 性化

設

定

速 実

度 停止のロス

際 実 際 の良 品出来高

の 不良のロス

速 <実 際に仕事をした部分>

度 “生産”

ロス 生産活動の体質悪化

生産性の悪化

良 品をつくるためだけに要した時 間 生 産 が できな かった時 間

生 産 が できる時 間

4

Page6

Total Productive Maintenance(TPM®)のスマート工場への適用

�.TPM におけるロスの種 類と定 義

TPM において “生 産 ” していない部分である “ロス” は3つの 観 点で 分 類されます 。

➀ 時 間 的ロス :生 産できる機 会を失うロス 。 本来 “生 産 ” すべき機 会において 、 定 期メ

ン テ ナンスで 設 備 を止 める 、 朝 礼を行う 、 設 備 が 故 障 する 、 生 産 活 動

の速 度 低下が 起きる 、 不良を生 産してしまう 、 等が 該当します 。

➁人 的ロス : 人の 効 率化を阻害するロス 。 本来 人 がやる必 要 のないことや 、 自動 化で

きるようなケースが 該当します 。

➂ 物 的ロス : 原単位の 効 率化を阻害するロス 。 原材 料や副 資 材 、 エネルギーなどの過

剰 消費が 該当します 。

TPM では 、 3つの 観 点の 分 類を元に 、 合 計 16 個のロスを定義しており 、「 生 産 効 率

を阻害する 16 大ロス 」 と呼ばれます 。

5

Page7

Total Productive Maintenance(TPM®)のスマート工場への適用

生産効率を阻害する �� 大ロス

人 的ロス 就 業工数 操 業時間 時 間 的ロス

8 SD ロス

除 外工 数 負荷工 数 負荷 時 間 計 画 休 止

1 故障

2 段取り / 調整

作 業ロス 正味 作 業 工 数 稼 働 時 間 停止ロス

1 管理 3 刃具 交換

2 動作 4 立ち上り

編 成ロス 有 効工 数 正味稼 働 時 間 性 能ロス

3 編成 5 空転 / チョコ停

4 物流 6 速 度低下

不良ロス 価 値 工 数 価 値 稼 働 時 間 不良ロス

5 測定調整 7 不良 / 手直し

物 的ロス 良 品重 量

3 歩留まり

1 エネルギー 不良ロス

有 効エネルギー 良 品 個 数

2 型 / 治工具

投 入エネルギー 投 入材料

6

Page8

Total Productive Maintenance(TPM®)のスマート工場への適用

分 類 ロス 定 義

故 障ロス 機 能の回 復に部品 交 換 、 修 理を伴う 、 設 備 停止時間

段 取り / 調 整ロス 現 製 品の生 産 終了時間から 、 次 製 品の良 品ができるまでの時間

刃具 交 換ロス 刃具の交 換 、 折 孫による一 時 的な交 換に伴う時間

立ち上がりロス 長時間の 停止後 ( 休日など ) のスタート時 から 、 良 品が 安定 生 産できるまでの時間

時 間 的ロス

空転 ・ チョコ停ロス 部品の交 換 、 修 理は伴 わず 、 ハンドリングで回 復 可能な設 備の小停止

速 度低下ロス 規 定のサイクルタイムに対して 、 設 備のスピードが 遅いために発 生するロス

不良 / 手直しロス 設 備 が 不良を作ってしまっている時間

SD ( シャットダウン ) ロス 設 備の計 画 的な保 全を行うために設 備を停止する時間

管 理ロス 材料 待ち 、 指 示待ち 、 故 障修 理 待ちなどの管 理 上発 生する手 持ち

動 作ロス 動 作 経 済の減 速に反する動 作ロス 、 スキル差によるロス

人 的ロス 編 成ロス ラインバランスロス 、 他 工程 持ち ・ 多台持ちにおける手 持ちロス

物 流ロス 省人化を行わないために生じる人 的ロス

測 定 調 整ロス 品質 不良の発 生 ・ 流出防止のために行う測 定 ・ 調 整によって生じる人 的ロス

エネルギーロス 電 力 、 燃 料 、 蒸 気 、 エアー 、 水などのエネルギーのロス

物 的ロス 型 / 治工 具ロス 素 材 重 量と製 品重 量との差 、 または素 材 投 入 総 重 量と製 品重 量の差によるロス

歩 留まりロス 製 品を創るために必 要な方 ・ 治工 具のロスの作成 、 補 修に伴って生じるロス

7

Page9

Total Productive Maintenance(TPM®)のスマート工場への適用

�.TPM における “ロス” ゼロに向けた生 産 保 全の目標 指 標 まず 、 設 備 総 合 効 率 は 、 設 備 主体 の加 工や 組 立ラインで 活 用されるものです 。 設 備

本 書 で は 、 スマート工 場 へ の 適 用 に 関 係する時 間 的 ロスおよび人 的 ロスに特 化して 、 総合 効 率では 、生 産できる時 間に対して良 品を生 産できなかった時 間を 「 停止ロス 」「 不

目標 指 標を解 説します 。 良 ロス 」 とし 、 設 定 速 度に 比 較した 場 合 の 速 度 低 下 を 「 性 能 ロス 」 としてとらえ 、「 停

止ロス 」「 性 能ロス 」「 不良ロス 」 を全て組み込 んで計算することで 、 理 論 的な良 品出来

➀ 時 間 的ロス 高に対する実 際 の良 品出来高の割 合を時 間という単位で算出します 。

時 間 的ロスを顕 在 化させる目標 指 標として 、 設 備 総 合 効 率とプラント総 合 効 率があり

ます 。

設 備 総合 効率

操 業時間

負荷時間 計 画 休 止 1 故障

時間 稼 働 率 2 段取り / 調整

稼 働 時 間 / 負荷時 間 3 刃具 交換

( 負荷時 間 ‒ 停止時 間 ) / 負荷時 間 稼 働 時間 停止ロス

4 立ち上り

性 能 稼 働 率

正味稼 働 時 間 / 稼 働 時 間 正味稼 働 時間 性 能ロス 5 空転 / チョコ停

基 準 C T / 実 績 C T 6 速 度低下

良品率 価 値 稼 働 時間 不良ロス 7 不良 / 手直し

価 値 稼 働 時 間 / 正味稼 働 時 間

( 加工 数 量 ‒ 不良 数 量 ) / 加工 数 量

8

Page10

Total Productive Maintenance(TPM®)のスマート工場への適用

ロス ロス内容

故 障ロス 機 能の回 復に部品 交 換 、 修 理を伴う 、 設 備 停止時間

段 取り / 調 整ロス 現 製 品の生 産 終了時間から 、 次 製 品の良 品ができるまでの時間

停止ロス

刃具 交 換ロス 刃具の交 換 、 折 孫による一 時 的な交 換に伴う時間

立ち上がりロス 長時間の 停止後 ( 休日など ) のスタート時 から 、 良 品が 安定 生 産できるまでの時間

空転 ・ チョコ停ロス 部品の交 換 、 修 理は伴 わず 、 ハンドリングで回 復 可能な設 備の小停止

性 能ロス

速 度低下ロス 規 定のサイクルタイムに対して 、 設 備のスピードが 遅いために発 生するロス

不良ロス 不良 / 手直しロス 設 備 が 不良を作ってしまっている時間

9

Page11

Total Productive Maintenance(TPM®)のスマート工場への適用

次に 、 プラント総 合 効 率 は 、 装 置および プラント系 において活 用されるものです 。 装 してとらえ 、 プラントの有用利 用と生 産 効 率向上を目指す必 要があります 。

置および プラント系というのは 、 塔 ・ 槽 、 熱 交 換 、 ポンプ 、 圧 縮 機 、 加 熱 炉など 、 さま ・ 速 度ロス : 設 備 複 合 体 であるプラントでは 、 設 備 総 合 効 率における性 能 ロスの 考え 方

ざまな単体 設 備 が 配 管 、計 装など で接 続されているプラント( 設 備 複合 体 )が主体となっ に加えて 、プラント内の単体 設 備 故 障によるプラント全 体の不具合 、それにより生 産レー

て製 品をつくっている装置 産 業を指しています 。 トをダウンさせた量を意 識する必 要があります 。 プラント総合 効 率では 、「 非定常生 産ロ

プラント総 合 効 率では 、 設 備 総 合 効 率と異 なり 、 いくつか の 装 置 産 業の 特 徴を考慮して ス 」 としてロスが 定義されており 、「 生 産レート 」 を意 識 できるように考慮されています 。

います 。 ・ 不良ロス : プラントの生 産 活 動 では 、 発 生した不良 品を前工 程へバックしてリサイクル

・ 計 画 休 止 : 装置 産 業では 、 年に1~2回 全プラントを休 止しておこなう計 画 保 全に当た する再加工 がおこなわれています 。 これも時 間 的ロスの 観 点では 、 仮にリサイクルできた

るシャットダウンロスが 特 徴 です 。 連 続 操 業日数の延長や定 期 修 理の短 縮も改善対 象と としても 、「 再加工ロス 」 として生 産 効 率を阻害したロスに含めて考える必 要があります 。

プラント総合 効 率 暦時間 1 シャットダウン

時間 稼 働 率 操 業時間 計 画 休 止 2 生産調整

3 設備 故障

負荷 時 間 / 暦 時 間

( 暦 時 間 ‒ 計 画 休 止+ 停止時 間 ) / 暦 時 間 稼 働 時間 停止ロス 4 プロセス故障

性 能 稼 働 率 5 定常時

正味稼 働 時 間 / 稼 働 時 間 正味稼 働 時間 速 度ロス

実 績平均 生 産レート / 基 準生 産レート 6 非定常時

良 品率 7 工程不良

価 値 稼 働 時間 不良ロス

価 値 稼 働 時 間 / 正味稼 働 時 間 8 再加工

( 生 産 量 ‒ 不良 量 ) / 生 産 量

10

Page12

Total Productive Maintenance(TPM®)のスマート工場への適用

ロス分 類 ロス内容

シャットダウン 年間 保 全 計 画による SD 工事および 定 期 設 備などによる休 止時間 ( 法 廷 検 査 ・ 自主検 査 、 一 般 補 修工事など )

計 画 休 止

生 産調 整 需 要関 係による生 産計 画上の調 整 時間

設 備 故 障 設 備 ・ 危 機 が 規 定の機 能を失い 、 突 発 的に停止する時間 ( ポンプ 故 障 ・ モーター損 傷 ・ 軸 受け破 損など )

停止ロス

プロセス故 障 工程 内での取り扱い物 質の特 性や 、 化学的 、 物 理 的その 他 操 作ミスや 外 乱など でプラントが 停止する時間

定常時 スタート時の立ち上げ 、 停止時の太 刀下げおよび切り替え時の段 取りにより停止する時間

速 度ロス

非定常 プラントの不具合 、 以 上のため生 産レートをダウンさせる状 況

工程不良 不良 品を作り出している時間と廃 却品を生み出物 的ロス 、 格下げ

不良ロス

再加工 工程 バックによるリサイクル加工

11

Page13

Total Productive Maintenance(TPM®)のスマート工場への適用

➁人 的ロス 良ロス 」 として 、設 定 速 度に比 較した場 合の速 度 低下を 「 編 成ロス 」 としてとらえ 、「 作

業ロス 」「 編 成ロス 」「 不良ロス 」 を全て組み込 んで計算することで 、 理 論 的な良 品出来

人 的ロスを顕 在化させる目標 指 標として 、 総合能 率があります 。

高に対する実 際 の良 品出来高の割 合を作 業 者の工 数 ( 時 間 ) という単位で算出します 。

総合能 率では 、生 産できる時 間に対して製 品を生 産できなかった時 間を 「 作 業ロス 」「 不

就 業工数

総合能 率

除 外工 数 操 業時間

1 管理 時間 稼 働 率

作 業ロス

2 動作 稼 働 時間

正味 作 業 工 数 / 負荷工 数

3 編成

編 成ロス 正味稼 働 時間 能➁ 人 的率ロス

4 物流

価 値 工 数 / 正味 作 業

5 測定調整 不良ロス 価 値 稼 働 時間

12

Page14

Total Productive Maintenance(TPM®)のスマート工場への適用

ロス分 類 ロス内容

管 理 管 理ロスとは 、 材料 待ち 、 指 示待ち 、 故 障修 理 待ちなどの管 理 上発 生する手 待ちロスをいう 。

作 業ロス

動 作 動 作ロスとは 、 動 作 経 済の原 則に反する動 作ロス 、 スキルの差によって発 生するロス 、 レイアウトのまずさに起 因する歩行ロスなど である 。

編 成 編 成ロスとは 、 多工程 持ち ・ 多台持ちにおける手 待ちロス , コンペヤ作 業のラインバランス ・ ロスなど である 。

編 成ロス

物 流 物 流ロスとは 、 自動 化に置き換えることにより省人化できるのに 、 それを行わないために生じる人 的ロスである 。

不良ロス 測 定 調 整 測 定 調 整ロスとは 、 品質 不良の発 生 ・ 流出防止のため 、 測 定 ・ 調 整を頻 繁に実 施するために生じるロスエ数 である 。

13

Page15

Total Productive Maintenance(TPM®)のスマート工場への適用

➂ロスコストツリー

TPM におけるロスと製 造 原価に対する関 係性をまとめたロスコストツリーをご 紹介し

ます 。

時間 的ロス 人 的ロス 物 的ロス

1 2 3 4 5 6 7 1 2 3 4 5 1 2 3

故 段 刃 立 計 空 速 不 管 動 編 物 測 エ 型 歩

障 取 具 ち 画 転 度 良 理 作 成 流 定 ネ 留

り 交 上 停 チ 低 調 ル 治 ま

換 が 止 ョ 下 手 整 ギ 工 り

コスト 調 り

整 コ 直 ー 具

停 し

原材 料 △ ○ ○ ○ ○ ○

材料費 購入部品費 △ ○ ○ ○ ○

消耗 品費 △ △ △ ○ △ ○ △ △

材料費 賃 金 / 賞与等 ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

減 価 償 却費 △ ○ ○ ○ △ △ △

金 型 / 治工 具 費 △ ○ ○

材料費 電 力費 ○ △ ○

修 繕 費 ○ ○ △

諸支 払 経 費 △ △ △ △ ○ △

※TPM は生 産 活 動の生 産 性 ( 生 産の成 果に対する生 産にかかるコストの割 合 ) の向上を目指しており 、 生 産にかかるコスト削 減のみを目指しているわけではありません 。

14

/

/

/

/

Page16

Total Productive Maintenance(TPM®)のスマート工場への適用

�.TPM の目標 指 標を活用した生 産 効 率向上の進め方 本 書では 「 時 間 的ロス 」 を第一に捉えた進め方を紹介しましたが 、 作 業 者確 保 が 難し

TPM の目標 指 標を活 用した 生 産 効 率 向 上に向けた 段 階 的な進 め方の 一 例を紹 介しま い工場では「 人 的ロス 」、高 額な原材 料を使う生 産 物の場 合には歩 留り率(「 物 的ロス 」)、

す 。 熱 処 理 炉やコンプレッサーといったエネルギー消費が 高くSDGs の対応が急務な生 産ラ

TPM では 、 “ロス” ゼロを目指し 、 ロスを時 間 的ロス 、 人 的ロス 、 物 的ロスに 3 分 類 インでは エネル ギーロス (「 物 的ロス 」) といったように 、 個々の生 産 活 動のお かれた状

した 上で 、 各ロス分 類 に 対してロスおよび ロスを顕 在 化させるための目標 指 標 が 定 義さ 態によって対 策の 優 先 順 位 が 変わるわけです 。

れています 。 ロスが 多岐にわたるため 、 効果 的な進め方として 、 特 定のロスにフォーカス

しながら改善 活 動を進め 、 段 階 的に対 象とするロスを広げ ていくことが必 要になります 。

一 例として 、 まずは 、 Ste p1 として 「 時 間 的 ロス 」 に 着目してロスを整 理し 、 次 に 、

Ste p2 として生 産できる時 間に対して良 品を生 産できなかった時 間である「 停止ロス 」「 不

良ロス 」 を撲 滅します 。 その上で 、 Ste p3 として 、 設 定 速 度と比 較した場 合の速 度 低下

を 「 性 能 ロス 」「 速 度 ロス 」 としてとらえ 、 自 動 化や高 速 化といった 設 備 投 資 も 考 慮し

な がら 、 改 善 活 動 を行います 。 最 後 に 、 Ste p 4 ~ 6 で 「 人 的ロス 」「 物 的ロス 」 に 着

手していきながら 、生 産 性の向上を目指していく等のアプローチがあります 。 このように 、

いか に効 率 的に仕事 をしな かった 部分 ( “ロス” ) を減らしな がら 、 実 際 に仕事 をした 部

分 ( “生 産 ” ) を増やしていくかが 重 要です 。

15

Page17

Total Productive Maintenance(TPM®)のスマート工場への適用

進め方 概 略 主 要な目標 指 標 ポイント

Ste p �

自動 化 Ste p� 時 間 的ロスの 低 減 設 備 総合 効 率 ・ 時 間 的ロス理由の定義

高速 化 Ste p1

速 ・ ロス理由の把 握 プラント総合 効 率 ・ 時 間 的ロスのデータ的な把 握

度 <仕事をしなかった部分> 昼休 み ・ 寄与 率の理 解

低

下 “ロス” 無 人 生 産

設 備 総合 効 率の向上 ・ 改善 活 動の PD C A サイクル

設

定 Ste p2 ・ 停止 / 不良ロス分 解 「 時 間 稼 働 率 」「 良 品率 」が 軸

速 ・ ロス撲 滅の改善 活 動

実 ・ 設 備 改 造 や導 線 変 更の 投 資 対 効果

度

際 実 際 の良 品出来高 ・ 改善 活 動の評 価

の

速 <実 際に仕事をした部分>

度 “生産” 設 備 総合 効 率の最 大 化 設 備 総合 効 率 ・ 改善 活 動の PD C A サイクル

Ste p 3 ・ 性 能ロス / 速 度ロス分 解 プラント総合 効 率 「 サイクルタイム 」「 生 産レート 」が 軸

Ste p� ・ ロス撲 滅の改善 活 動 ・ 自動 化および 高速 化の 投 資 対 効果

・ 改善 活 動の評 価

良 品をつくるためだけに要した生時産間が できなかった時 間 総合能 率( 労 働 生 産 性 )の向上 総合能 率 ・ 人 的ロス理由の定義

Ste p 4 ・ 一人当たり持ち台 数の増加 ・ 人 的ロスのデータ的な把 握

生 産 が できる時 間 ・ 省力 化の 推 進

・ レイアウト変 更

生 産できる時 間の調 整 ( 労 働 生 産 性 ) ・ 生 産計 画の見直し

Ste p5 ・ 拡 大 : 昼休 み 無 人 生 産 ( 人時 生 産 性 )

・ 削 減 : シフトの組み 換え

Ste p 6 物 的ロスの 低 減 歩 留り率 等 ・ 詳 細な製 造 原価の把 握

16

Ste p�

Page18

Total Productive Maintenance(TPM®)のスマート工場への適用

スマート工場化における しかしな がら 、 いざスマート工 場 の具体 的な 取り組み の検 討を進 める中で 、 本来 方 法

論に過ぎないスマート工場が目的 化している取り組みも散 見されます 。

TPMの適用がなぜ有効か? 生 産 活 動 の目的 は 「 より良い 安 定したモノづくりを 継 続 」 することであり 、 生 産 ライ

ンのミッションは 「 利 益 の上 がる生 産ラインであり続 ける 」 ことです 。 その目的 達 成 の

� . スマート工 場は生 産 活 動の目的に対する 『 方法 論 』 ために 、 TPM の生 産 保 全 やスマート工 場 化を行っているにすぎず 、 スマート工 場 もなん

日本では 2014 年 以 降 、 I oT や A I 、 さらにはデジタルトランスフォーメーションという ら特別な取り組みではないのです 。

言 葉を発 端として 、 スマート工場に対する期 待 が 高まりました 。 202 2 年の現 時点で 、 お スマート工 場 化において TPM の 適 用をご 紹 介する前に 、 スマート工 場 化 は 生 産 活 動

そらくほとんど全ての製 造 業の製 造 現 場にて何かしらのスマート工場 化に向けた 取り組み の目的 達 成の 『 方法 論 』 として共 通 認 識を持ちたいと思います 。

が 進められてきました 。

国 際 競 争 の激 化 多様 性の対応 生 産 物の変 化

外部 環 境 少 子高齢 化 高齢 作 業 者の増 加

少 量多品 種 原価 低 減 短 期 立ち上げ 外 国 人作 業 者の増 加 生 産 物の切り替え 生 産 物の高度化

労 働 者の 確 保 の困 難 女 性作 業 者の増 加

目的<ミッション> より良い安定したモノづくりの継続

( = 利 益 が上 がる生 産ラインであり続ける )

目標 ライン生産効率 評 価 現状 把 握

スマート工場化を通じたカイゼン活動の推進 カイゼン

方法 センシング 見える化 K P I 可 視 化 ドライブレコーダー活 用 A I 活 用 データ蓄 積( データレイク ) 設 備 監 視 K P I 分析 サイクル

製 造 パラメーター監 視 製 造 パラメーター最 適 化( フィードバック制 御 ) 製 造 監 視 ロス 理 由 特 定 設 備 保 全( T B M/C B M )

対 策 立 案 / 実 施 要因 分析

手段 加 工 組 立 検 査

入荷 出 荷

17

Page19

Total Productive Maintenance(TPM®)のスマート工場への適用

� . スマート工 場 の意義 生 産 現 場 の多様 性

スマート工場は 、 生 産 活 動の目的を変えるものではなく 、 その目的を達 成するための 生 産 現 場では 、 気体 、 液 体 、 粉 体 、 個 体と状 態の異なる多種多 少な生 産 物 が 製 造さ

『 方法 論 』 だと前述しましたが 、スマート工場は 従 来の取り組みと何が 違うのでしょうか? れており 、 そういった生 産 物の生 産 活 動で利 用される製 造 設 備も多種多様です 。

スマート工場の意義について考えたいと思います 。 1製 造 企 業においても 、 様々な生 産 物および 製 造 設 備 が 存 在しており 、 生 産 現 場の多

マクニカでは 、 スマート工場の意義を 『 多様 性の高い生 産 現 場における汎 用的な生 産 様 性は非常に高いと言えます 。

現 場のデータ活用の取り組みである 』 と考えています 。

原材 料 製 品

製 造 現 場 の多様 性

塔・槽 、熱 交 換 、 押出機 、充 填 機 、包 装 機 、

製 造 設 備

ポンプ 、圧 縮 機 、加 熱 炉 加工機 、組 立 機

製 造 種 別 プロセス製 造 ディスクリート製 造

入荷 生 産 物 状 態 : 気体 、液 体 、粉 体 、個 体 出荷

単位 : 体 積 、重 量 、 数 量

18

Page20

Total Productive Maintenance(TPM®)のスマート工場への適用

生 産 現 場 のデータ活用 おけるデータ活用であり広義なもので 、 テーマ分 類すると 、 製 品設 計 ・ 生 産計 画 ・ 生 産

一方で 、 生 産 現 場のデータ活用には分 類すると2つの目的しかありません 。 現 場 ・ 資 源管 理と4つに分 類できます 。 さらに 、 生 産 現 場のデータ活用に特 化してデー

ME S A Inte r nat io nal が 定義を行っている ME S の 11 機 能を元に考えてみたいと思い タ活用の目的を見てみると 、「 製 造の実 績 分析 」「 製 品の製 造 保 証 」 の2つです 。

ます 。 マクニカにおける解 釈になりますが 、 ここでいう ME S の 11 機 能は 、 製 造 活 動に

製 造 活 動におけるデータ活用

目的

テーマ 11 用途 説 明

製 品設 計 仕 様 ・ 文 書 管 理 作 業に必 要な文 書 ( 指 示書 、 レシピ 、 図面 、 手順書 、 仕 様 書 、 B O M など ) を蓄 積したり編 集したりする機 能です 。 製 造 記 録の管 理も行われます 。

作 業のスケジューリング 生 産計 画に基づいて 、 詳 細なスケジュールを立 案する機 能です 。 勤 務シフトの作成にも対応しています 。

生 産計 画 工程における作 業の最 適な順 序を決 定し 、 作 業 者に対して指 示する機 能です 。 なお 、 受 注オーダー 、 ジョブ 、 バッチ 、 ロットなどの作 業 単位ごと

差立 ・ 製 造 指 示

に実 行されます 。 工程 内 仕 掛量を調 整する機 能を提 供する ME S も存 在します 。

各工程の進 捗状 況 ( 誰 が 、 いつ 、 何をやったか ) を収 集 ・ 分析する機 能です 。 例えば 、「 作 業に着手する際と完了した際に 、 指 示書の QR コード

データ収 集

やバーコードをスキャンする 」 といった仕 組みによって 、 リアルタイムに情 報収 集 が 行われます 。 製 造の実 績 分析

実 績 分析 過去の履 歴 や計 画と比 較して生 産状 況を分析し 、 レポート作成や進 捗 管 理 、 出荷 予測を行う機 能です 。

作 業 者管 理 作 業 者の作 業 状 況を監 視 ・ 管 理し 、 最 適な作 業 割り当てを決める機 能です 。

生 産 現 場

製 品品質 管 理 生 産に関わるデータをリアルタイムで収 集 ・ 測 定 ・ 分析し 、 適 正な品質 管 理を行う機 能です 。

プロセス管 理 生 産状 況を監 視し 、 作 業 者の判 断 ・ 意 思 決 定を支 援する機 能です 。 工程 間 制 御 やフィードフォワード 、 モデル予測 制 御といった高度なプロセス 製 造の実 績 分析

制 御を実 行したり 、 例 外 状 況においてアラートを発したりすることも可能です 。

製 品の追 跡と製 品体系管 理 仕 掛 品の追 跡と次の作 業 ( 後 工程 ) を把 握する機 能です 。

生 産 資 源の状 態を監 視 ・ 管 理し 、 予 約 ・ 配 分を実 施する機 能です 。 なお 、 この機 能における 「 生 産 資 源 」 とは 、 装置 、 工 具 、 金 型 、 設 備 、 人

生 産 資 源の配 分と監 視

資 源管 理 材のように 、 製 造後 も残 留するものを意味します 。

設 備の 保 守 ・ 保 全 管 理 設 備 や 装置 、 工 具などの可用性を確 保し 、 定 期 保 全 ・ 予防 保 全のスケジュールを作成 ・ 実 行する機 能です 。

19