1/4ページ

ダウンロード(3.1Mb)

データを有効活用するためには?

製造プロセスにおける、改善効果を実感できるデータ活用のユースケースとソリューションをご紹介します。

関連メディア

このカタログについて

| ドキュメント名 | 生産現場で効果を生むIoTデータ活用ブック |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.1Mb |

| 取り扱い企業 | ウイングアーク1st株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

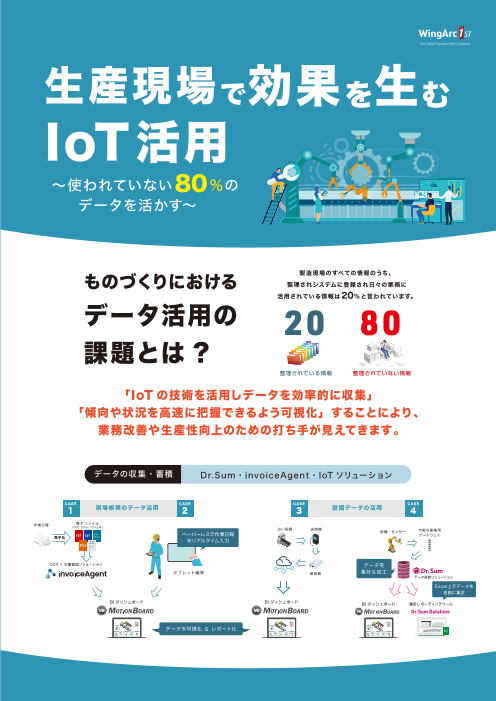

生産現場で効果を生む

IoT活用

~使われていない80%の

データを活かす~

ものづくりにおける 製造現場のすべての情報のうち、

整理されシステムに登録され日々の業務に

活用されている情報は20%と言われています。

データ活用の 2 0 8 0

課題とは ?

整理されている情報 整理されていない情報

「IoT の技術を活用しデータを効率的に収集」

「傾向や状況を高速に把握できるよう可視化」することにより、

業務改善や生産性向上のための打ち手が見えてきます。

データの収集・蓄積 Dr.Sum・invoiceAgent・IoT ソリューション

CASE CASE CASE CASE

1 現場帳票のデータ活用 2 3 設備データの活用 4

作業日報 電子ファイル

( PDF・Offi ce ファイル等 ) 古い設備 送信機

ペーパーレスで作業日報 設備・センサー 市販の産業用

電子化 PDF SVF メイン

フレーム ゲートウェイ

をリアルタイム入力

Office

OCR ×文書管理ソリューション データを

タブレット端末 受信機 集計&加工

データ基盤ソリューション

Excel上でデータを

自由に集計

BI ダッシュボード BI ダッシュボード BI ダッシュボード 集計レポーティングツール

Dr.Sum Datalizer

1 257,284 257,284 257,284 257,284 000000

2 951,254 951,254 951,254 951,254

三号機 稼働中 三号機 稼働中 三号機 稼働中 3 789,658 789,658 789,658 789,658

4 991,422 991,422 991,422 991,422 000000

5 257,284 1,257,284 257,284 257,284

6 951,254 951,254 951,254 951,254 000000

7 789,658 1,789,658 789,658 789,658

8 991,422 1,991,422 991,422 991,422

9 257,284 257,284 257,284 257,284 000000

二号機 稼働中 二号機 稼働中 二号機 稼働中 10 951,254 951,254 951,254 951,254

11 789,658 789,658 789,658 789,658 000000

12 991,422 991,422 991,422 991,422

データを可視化 & レポート化 9,111,444 9,111,444 9,111,444 9,111,444

0 0 0 0 0 0 0 0 0 0 0 0

000000

000000

000000

000000

000000

一号機 稼働中 二号機 稼働中 三号機 稼働中 一号機 稼働中 二号機 稼働中 三号機 稼働中 一号機 稼働中 二号機 稼働中 三号機 稼働中 000000 X LS

000000

Page2

設備稼働監視の可視化

IoTソリューション

自動運転のプラントで実施されている稼働監視の次のステップへとアクションを促します。

P o i n t 設備の故障に伴う稼動停止の削減、設備の管理・状況把握の省力化

稼働監視の次のステップ代表例

● AI で故障予知 & 予知保全 ● 保全計画の最適化

● 非稼働要因における突発故障の割合や頻度をなくし、事後保全で対応すると大きなコスト・損失を防ぐ

● 知保全に限定せず、事後保全 /予防保全も含めてプラントの設備ごとに最適な周期と方式で保全を行うことで、トータルコストを下げる

保全活動 維持活動 予防保全 定期保全 定期的にメンテナンス

予知保全 故障を予知してメンテナンス

事後保全 故障をしてからメンテナンス

改善活動 改良保全 故障をしないように設備を改良

保全保全 保全結果をもとに保全計画を見直し

稼働監視 停止要因分析

マテリアルフローコスト会計(MFCA)

P o i n t 実際原価管理

歩留まりや電力を原価ロスへ換算することで、現場のデータで実際原価の算出が可能に。

現場カイゼンへの投資に対する ROI が見えてくる!

通常の原価計算とMFCAの違い

【通常の原価計算】 【MFCA】

投入コスト 正のコスト 負のコスト 不良廃却

(210) (190) (133) (57) (20)

不良廃却費(20) 不良率 × 原材料費

原材料費 原材料費

副資材費 (70%) 副資材費 コスト改善

(100) 原材料費

(70) 余力

売 副資材費

上 (100)

原 不良廃却費(20) (30%) 原材料費

エ副ネ資ル材ギ費ー(費30(9)) (1 - 歩留まり)× 原材料費

価

加工費(60) 加工費(60) 加工費(42)

エネ加ル工ギ費(ー1費8()9) 速度低下ロス ×(労務費+機械費)

エネルギー費(30) エネルギー費(30) エネルギー費(21)

エネルギー費((99)) 不良を生産した時間 × 原材料費

INPUT OUTPUT

Page3

メンテナンス周期&コストの最適化

設備更新の適切な時期を把握することにより、

最適なメンテナンス計画の立案を可能に!

P o i n t 設備保全計画の最適化

メンテナンス履歴や不具合状況を一元管理

○ 設備毎のプロフィールとメンテナンス履歴を一目で確認

○ 設備毎の過去トラも履歴管理

○ 過去のメンテナンス・修理間隔と設計計画から

次の保全タイミングを予測

○ 他の同一設備のメンテナンス履歴を共有し、

最適なメンテナンス管理を実現

品質管理、品質ロス分析

P o i n t 品質の安定化・ばらつきの低減、不良率の低減

品質バラツキ管理 トレーサビリティ

その他:品質不良要因分析(パレート図)、良品率 / 歩留まり監視します

在庫量の最適化

在庫を減らしたい経営層と多めに持ちたい現場。

在庫を削減するためには在庫を可視化!

P o i n t 理由不明の滞留在庫を早く見つけて、在庫量を適正化

滞留している工程

色:滞留期間

棒の高さ:金額

入出庫の推移

現状の把握・課題要因を発見し改善のアクションを起こします

Page4

社内のデータ活用

環 境 対応

エネルギー消費量や、CO₂排出量など、SDGs 経営に向けた

環境情報のモニタリングと削減活動を継続したい

全社データの分析・可視化

販売管理、営業活用データなど

社内のあらゆるデータを収集、活用を促進します。

全社データの分析・可視化

製造現場におけるデータ活用の事例 ▶▶ ウイングアーク製造ソリューションのご案内 ▶▶

https://www.wingarc.com/product/usecase/ https://www.wingarc.com/solution/manufacturing/

C A S E S T U D Y 1 三島食品株式会社

課 題 情報はリアルタイム性及び正確性も十分なく次のアクションへ活用できなかった

解 決 工場の生産スケジュール管理や設備監視のリアルタイムな可視化を実現

h t t p s : / / w w w . w i n g a r c . c o m / p r o d u c t / u s e c a s e / 2 0 4 . h t m l

C A S E S T U D Y 2 パナソニック株式会社 コネクティッドソリューションズ

課 題 品目マスタには十数万点もの部品が登録されており、

在庫管理で着目すべき品目を絞り込みが難しく滞留在庫の削減策を導くナレッジが属人化

解 決 品目マスタ十数万点にも及ぶ部品の中から、意図していない滞留在庫を判別してスピーディに対応。

滞留在庫の金額を工場全体で約15%削減

h t t p s : / / w w w . w i n g a r c . c o m / p r o d u c t / u s e c a s e / 1 9 4 . h t m l

C A S E S T U D Y 3 伊福精密株式会社

課 題 検索性や情報のリアルタイム性に欠ける紙やExcelでの運用

解 決 iPadを利用したダイレクト入力によりリアルタイムでの状況把握やデータ分析が可能に

h t t p s : / / w w w . w i n g a r c . c o m / p r o d u c t / u s e c a s e / 5 4 7 . h t m l

〇掲載内容は、2023年3月現在のものです。〇各製品・サービスの仕様、デザイン等は、改良のため予告なく一部変更することがあります。

〇記載の会社名・製品名等は、弊社および各社の商標または登録商標です。 SOL015C2303