1/8ページ

ダウンロード(1.6Mb)

在庫とコストから見直す収益力向上のためのデータ活用術

余剰在庫や原価を部品レベルで細かく把握できれば、在庫や原価が収益にもたらす影響を見極め、正しいアクションに結びつけることができます。

本資料では、在庫データや入出庫データ、品目マスタなど、既存のデータを活用することで実現できる、収益性向上のヒントをご紹介します。

このカタログについて

| ドキュメント名 | 【製造業のDX入門書】在庫とコストから見直す収益力向上のためのデータ活用術 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ウイングアーク1st株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

製造業のDX入門書

在庫とコストから見直す

収益力向上のためのデータ活用術

目次

収益性を高める秘訣は「在庫」と「原価」 P2

在庫・原価の把握がもたらすビジネス効果 P3

在庫に関する“永遠の課題” P4

データを活用して品目ごとに在庫を把握する方法 P5

原価分析を悩ませる“データ活用の壁” P6

“データ活用の壁”を乗り越える方法 P7

データ活用の専門家が収益性向上をサポートします P8

Page2

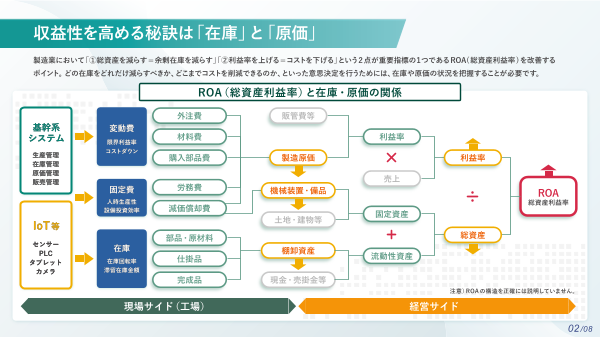

収益性を高める秘訣は「在庫」と「原価」

製造業において「①総資産を減らす=余剰在庫を減らす」「②利益率を上げる=コストを下げる」という2点が重要指標の1つであるROA(総資産利益率)を改善する

ポイント。 どの在庫をどれだけ減らすべきか、どこまでコストを削減できるのか、といった意思決定を行うためには、在庫や原価の状況を把握することが必要です。

ROA(総資産利益率)と在庫・原価の関係

外注費 販管費等

基幹系 変動費

システム 限界利益率 材料費 利益率

生産管理 コストダウン

購入部品費 製造原価 利益率

在庫管理

原価管理

販売管理 売上

固定費 労務費 機械装置・備品 ROA

人時生産性 総資産利益率

設備投資効率 減価償却費

土地・建物等 固定資産

IoT等

部品・原材料 総資産

センサー

PLC 在庫 棚卸資産

在庫回転率 仕掛品 流動性資産

タブレット

カメラ 滞留在庫金額

完成品 現金・売掛金等

注意)ROAの構造を正確には説明していません。

現場サイド(工場) 経営サイド

02 /08

Page3

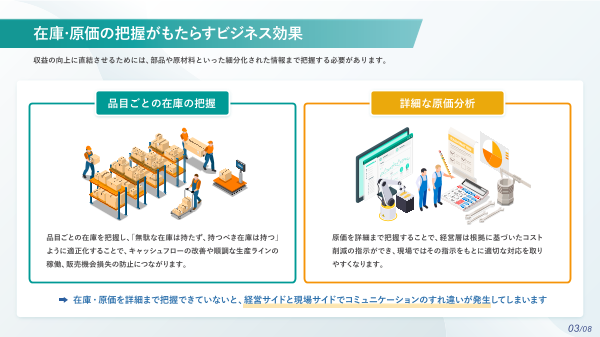

在庫・原価の把握がもたらすビジネス効果

収益の向上に直結させるためには、部品や原材料といった細分化された情報まで把握する必要があります。

品目ごとの在庫の把握 詳細な原価分析

品目ごとの在庫を把握し、「無駄な在庫は持たず、持つべき在庫は持つ」 原価を詳細まで把握することで、経営層は根拠に基づいたコスト

ように適正化することで、キャッシュフローの改善や順調な生産ラインの 削減の指示ができ、現場ではその指示をもとに適切な対応を取り

稼働、販売機会損失の防止につながります。 やすくなります。

在庫・原価を詳細まで把握できていないと、経営サイドと現場サイドでコミュニケーションのすれ違いが発生してしまいます

03/08

Page4

在庫に関する“永遠の課題” 在 庫

在庫を多く持っておきたい現場 在庫を減らしたい経営層

生産管理部

部材が欠品すると、生産計画に影響が出る。

在庫は多めに確保して、万が一の場合に備 社長・経営管理

えておきたい。

在庫が滞留するということは、

お金が滞留しているということ。

販売部門 できるだけ在庫は減らしておきたい。

製品が欠品すると、納期遅延や販売機会の損失

につながる。売上をあげるためにも、在庫は多め

に確保しておきたい。

生産計画や販売機会のために在庫を持っておきたい現場と、キャッシュフローの観点から在庫を減らしたい経営層。

どの在庫が滞留しているのか具体的に把握できていないと、品目ごとの在庫の把握まで繋がらず、 現場と経営層でのせめぎあいが続いてしまいます。

在庫適正化に向けた具体的なアクションを起こすためには、品目ごとの在庫把握が必須です。

次ページで、データを活用して適正な在庫を保つ方法をお伝えします

04/08

Page5

データを活用して品目ごとに在庫を把握する方法 在 庫

部品・材料・製品など把握すべき品目が多い場合、 Excel などでの管理には限界があります。

しかし、在庫に関する様々なデータから必要項目を抽出・加工し、自動で可視化すれば、作業負担なく滞留している要注意品目を洗い出すことができます。

機械で絞り込み 人が詳細を確認

在庫データから情報を抽出・加工 要注意品目を絞り込み、人にわかりやすく表現 絞り込まれた要注意品目の詳細を確認し、対処する

在庫データ 滞留状況カラー診断

流動数曲線パターン判定

入庫予定データ

品目マスタ

受払データ

出庫予定データ

品目ごとに管理区分情報を設定 ・在庫滞留状況が品目ごとで可視化される

区分 区分基準 区分基準 区分基準 ・在庫量、入出庫状況を把握できる

1 週3回以上出庫 安定して出庫しているので、過剰・欠品の可能性は低い。 在庫日数:5日以下

欠品率:0%

2 月1回以上出庫 過剰・欠品の可能性大。週次の重点管理対象とする。 在庫日数:40日以下

欠品率:3%未満

3 年1回以上 在庫日数:40日以下

月1回未満出庫 過剰・欠品の可能性大。月次の重点管理対象とする。 欠品率:10%未満 在庫状況が明確になることで

4 1年以上出庫無し 死蔵の可能性大。金額の高い項目については定期的に確認。 占有率:全体の5%未満 在庫適正化に向けたアクションをとることができる

廃棄率:20%未満

次ページからは、原価に関する現場・経営層の課題についてお伝えします

05/08

Page6

原価分析を悩ませる“データ活用の壁” 原 価

コスト削減に向けた原価分析で課題となるのが、製品・受注単位や、それを構成する原価要素での収益性の把握です。

ある程度はExcelなどの集計で確認できても、手作業では原価の細分化に限界がある(=「データ活用の壁」)ため、収益改善につながるアクションに結び付きにく

くなってしまいます。

原価要素 受注 製品 事業部 全社

黒字 黒字 黒字

黒字 黒字

黒字 赤字 黒字 黒字 デ 黒字 黒字

ー

赤字 黒字 タ 黒字

赤字 活

用 赤字 黒字

の

壁

経営層から原価率5%減必達と言われたけど、 細分化の限界 ○○事業部の赤字要因を特定し、改善につなげたいのに、

どこから着手すればいいのかわからない… 現場に聞いてもすぐに返ってこない...

現場 経営層

事業部・製品・受注・原価要素など個々の収益性にはバラつきがあり、改善ポイントの特定が困難です。

また、予定原価と実績原価の差異(=原価差異)の分析が不十分なため、現場での効果的な対処が難しいのが実態です。

次ページで、“データ活用の壁” を乗り越える方法をお伝えします 06/08

Page7

“データ活用の壁”を乗り越える方法 原 価

原価データを自動で収集・可視化することで、予定原価と実績原価の差異をスピーディに比較・分析・特定できます。

例:受注時は原価200万円で予測し500万円で受注したが、製造時には240万円の原価が発生していた場合

原価差異の特定方法 受注ごとに原価差異を自動集計・可視化

受注番号 品番 予定原価 実績 進捗率 実績見込

A0032 XS-01 550 390 71% 115%

売上高

E1120 PK22 1,155 820 52% 98%

増えたのは変動費なのか F0111 TKSP 340 150 44% 87%

限界利益 固定費なのか

変動費 明細をクリックすると原価実績の進捗や原価要素の詳細をタイムリーに表示

固定費 利益 本日

受注金額

自 変動費予算

材料費

購入部品費 外注費 科目別の予定と実績の

差異はどのくらいか 動 受注番号 材料費予算 材料費見込 外注費予算 外注費見込

化 A0032 350 447 200 195

日付

納期

材料費をクリックするとさらに材料種類や単価、数量の詳細を表示

材料A 材料B 材料C どの材料が原因なのか

部品コード 予定価格 実績 予定数量 実績数量

MS-1136 100 原因 120 15 15

原因 UNI-003S 35 34 12 12

1個1000円の予定が 数量・単価を確認して

1200円で購入していた! 原因を特定 POINT

・生産リードタイムが数週間~数ヵ月かかる場合でも、原価の予算と実績をタイムリーに把握できる。

単価×数量

・予算超過が見込まれる製番を把握し、対策を立てられる。

07/08

Page8

データ活用の専門家が収益性向上をサポートします

在庫適正化 原価分析

品目別 滞留状況 DATA 位置別内訳 前回との差分

実績データ 見積データ

売上

流動数曲線

A B C D E F G

種別 品目コード MQL LT日数 入出庫予定(未来)

‘20/Q3 ‘20/Q4 ‘21/Q1 ‘21/Q2 ‘21/Q3 ‘21/Q4

在庫や原価の状況は、企業や現場によって様々です。ウイングアークは多くの事例に基づいた在庫適正化・原価分析の

ノウハウを提供しています。データを活用して収益性を高めたいと考えている方は、ぜひご相談ください!

ご相談はここをクリック

お電話でのお問い合わせはこちら >> 03-5962-7300

平日 9:00 ~ 17:30(土日祝日休)

ウイングアーク1st株式会社(WingArc1st Inc.)

〒106-0032 東京都港区六本木三丁目2番 1号 六本木グランドタワー

WP002A2108