1/12ページ

ダウンロード(3.7Mb)

包装、物流の現場の問題解決のヒントが得られるかも!30件もの提案実例をご紹介しています。

製造現場でお困りごとはないですか?

「コストダウン」「工数削減」「作業効率アップ」など・・・

本カタログには今までお客様に提案した実例をご紹介しております。

包装、物流現場での改善はロジカルアイにお任せください。

業界別、資材別にまとめてあります。きっと貴社の現場改善のお役に立てます。

ぜひ、ご覧ください。

このカタログについて

| ドキュメント名 | ロジカルアイの提案事例カタログ |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 3.7Mb |

| 取り扱い企業 | 株式会社ロジカルアイ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page2

提

案

実

例

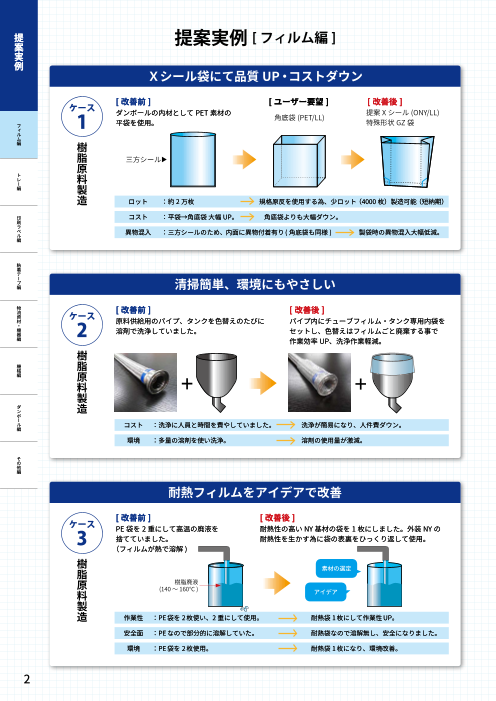

[ 改善前 ] [ ユーザー要望 ] [ 改善後 ]

ケース

フ

ィ 1 ダンボールの内材として PET 素材の

平袋を使用。

ル

ム

編

ト

レ

ー

編

ロット :約 2 万枚 規格原反を使用する為、少ロット(4000 枚)製造可能(短納期)

印 コスト :平袋→角底袋 大幅 UP。 角底袋よりも大幅ダウン。

刷

ラ

ベ

ル 異物混入 :三方シールのため、内面に異物付着有り ( 角底袋も同様 ) 製袋時の異物混入大幅低減。

編

粘

着

テ

ー

プ

編

物

流 [ 改善前 ] [ 改善後 ]

資 ケース

材

・

機

器 2 原料供給用のパイプ、タンクを色替えのたびに パイプ内にチューブフィルム・タンク専用内袋を

溶剤で洗浄していました。 セットし、色替えはフィルムごと廃棄する事で

編 作業効率 UP、洗浄作業軽減。

機

械

編

ダ

ン

ボ

ー

ル コスト :洗浄に人員と時間を費やしていました。 洗浄が簡易になり、人件費ダウン。

編

環境 :多量の溶剤を使い洗浄。 溶剤の使用量が激減。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース PE 袋を 2 重にして高温の廃液を 耐熱性の高い NY 基材の袋を 1 枚にしました。外装 NY の

3 捨てていました。 耐熱性を生かす為に袋の表裏をひっくり返して使用。

(フィルムが熱で溶解 )

素材の選定

アイデア

作業性 :PE 袋を 2 枚使い、2 重にして使用。 耐熱袋 1 枚にして作業性 UP。

安全面 :PE なので部分的に溶解していた。 耐熱袋なので溶解無し、安全になりました。

環境 :PE 袋を 2 枚使用。 耐熱袋 1 枚になり、環境改善。

2

Page3

提

案

実

例

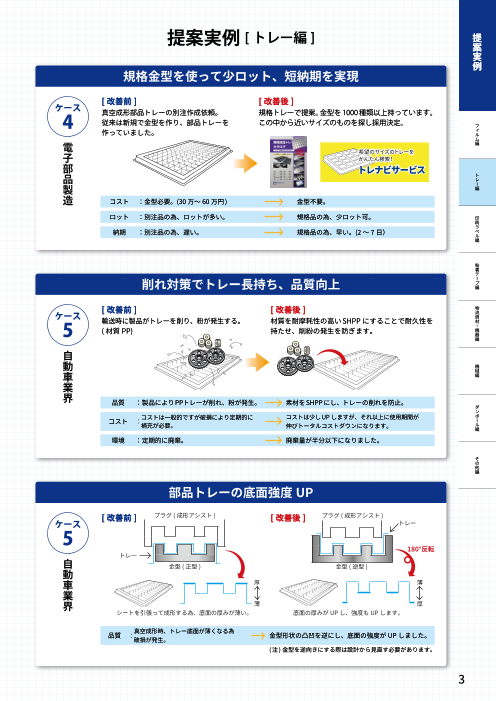

[ 改善前 ] [ 改善後 ]

ケース 真空成形部品トレーの別注作成依頼。 規格トレーで提案。金型を1000種類以上持っています。

4 従来は新規で金型を作り、部品トレーを この中から近いサイズのものを探し採用決定。 フ

作っていました。 ィ

ル

ム

編

ト

レ

ー

編

コスト :金型必要。(30 万~ 60 万円 ) 金型不要。

ロット :別注品の為、ロットが多い。 規格品の為、少ロット可。 印

刷

ラ

納期 :別注品の為、遅い。 規格品の為、早い。(2 ~ 7 日) ベ

ル

編

粘

着

テ

ー

プ

編

[ 改善前 ] [ 改善後 ] 物

ケース 流

輸送時に製品がトレーを削り、粉が発生する。 材質を耐摩耗性の高い SHPP にすることで耐久性を 資

材

5 ・

( 材質 PP) 持たせ、削紛の発生を防ぎます。 機

器

編

機

械

編

品質 :製品によりPPトレーが削れ、粉が発生。 素材をSHPP にし、トレーの削れを防止。

ダ

ン

ボ

コスト コストは一般的ですが破損により定期的に コストは少し UP しますが、それ以上に使用期間が ー

補充が必要。 伸びトータルコストダウンになります。 ル

編

環境 :定期的に廃棄。 廃棄量が半分以下になりました。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース

5

品質 真空成形時、トレー底面が薄くなる為

破損が発生。 金型形状の凸凹を逆にし、底面の強度が UP しました。

( 注 ) 金型を逆向きにする際は設計から見直す必要があります。

3

Page4

提

案

実

例

[ 改善前 ] [ 改善後 ]

ピーチコートのラベルを使用。 ユポのラベルを使用。

フ ( 通常インクにて印刷 ) ( 超耐光インクにて印刷 )

ィ

ル

ム

編

ト

レ

ー 品質 ピーチコートは透明フィルムの上に白色コートしている ユポに変更。ユポは単一原料のため印刷が

編 ため、白コートがこすれ印刷が剝がれることがあった。 剝がれなくなった。

品質 :印刷 ( 赤・黄 ) が夏場に色あせする。 特練りの別注インクにて印刷し、2 ~ 3 年は

色あせしなくなった。

印

刷

ラ

ベ コスト :原紙 ( ピーチコート ) 高い + インク ( 通常 ) 安い 原紙 ( ユポ ) 安い+インク ( 耐光 ) 高い改善後も

ル 同コストでした。

編

粘

着

テ

ー

プ

編

物

流 [ 改善前 ] [ 改善後 ]

資

材 ・印字内容 ( 色数 ) に合わせてインクリボンをセット。 カラーインジェットプリンターを導入。

・

機

器 ・ラベルとリボンの双方管理が必要でした。 ( リボンが不要に )

編

機

械

編

ダ

ン

ボ

ー

ル 作業性 :ラベルに合わせてリボンを交換。 ・トナーカートリッジのため色変え交換不要になりました。

編 ・デザインが異なるラベルも一度に印刷できます

在庫 :GHS など色が増える毎にリボンが必要。 フルカラー4色でどんな色でも対応できます。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース 約 70 種類のラベルを少ロットで ラベルプリンターを導入。

9 購入していた。

在庫 :約 70 種類 1 種類の無地ラベル

納期 :新版 2 週間、リピート 1 週間 即時

コスト :約 10 円 / 枚 約 2 円 + リボン代=約 3 円 / 枚

4

Page5

提

案

実

例

[ 改善前 ] [ 改善後 ]

似たようなデザインの透明ラベルがあり、 セパレーターの色をブルーとクリームに

貼り間違えることがあった。 分けることで一目で区別できるようにした。 フ

ィ

ル

ム

編

ト

レ

ー

編

品質 :貼り間違いが多かった。 セパレーターを色分けすることで貼り間違いがなくなった。 印

刷

ラ

コスト :2 点共、同じ単価。 色分けしても同単価。 ベ

ル

編

粘

着

テ

ー

プ

編

[ 改善前 ] [ 改善後 ] 物

流

資

ユポ# 80 3 色印刷ラベル 裏表両面 3 色印刷 + 糊殺しのラベル 材

・

機

器

編

機

械

編

表示の視認性 :表示が見にくく問題あり。 表示が見やすい。( 両面から見える ) ダ

ン

ボ

ー

作業性 :貼り付け作業がしにくい。 容易に貼り付け作業ができる。 ル

編

品質 :ラベルが反って剥がれる問題あり。 一周巻きつけて貼る為、剝がれにくい。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

原料投入時、製造指示書を目視のみで オリジナルソフトを作成し、

確認しながら投入。 入荷した製品にロット№等の

情報を出力したラベルを貼付け

し製造管理を簡素化。

作業 :都度、目視の確認をする為 時間がかかる。 ハンディターミナルで読み取りながら作業を行う為 早い。

品質 :期限切れの原料投入の危険がある。 投入の際、期限切れの原料を使用するとアラームが鳴る。

在庫 :在庫数量の把握がすぐ出来ない。 ハカリとソフトを連動させる為、投入数量の管理はもちろん、

在庫数量の把握がすぐ出来ます。

5

Page6

提

案

実

例

[ 改善前 ] [ 改善後 ]

ケース 養生をする為に PE シートを使用。シートを接合部 布テープ付ロールマスカーを使用。

フ 13 または柱などに固定する為、養生テープも使って

ィ

ル いました。

ム

編

ト

レ

ー

編 コスト :PE シート、テープが別の為、高い。 ロールマスカーの使用で、コストダウン。

作業性 PE シートとテープを貼り付ける為、

時間がかかる。 テープにシートが付いている為、施工をそのまま行える。

印

刷

ラ

ベ 在庫スペース :PE シートとテープの在庫スペースが必要。 2 つの商品が 1 つになり折加工がある為、

ル 省スペース。

編

粘

着

テ

ー

プ

編

物

流 [ 改善前 ] [ 改善後 ]

資 ケース

材

14 ガラス板の輸送用台車の底面に両面テープを 片面糊なしの剥がす力には弱く、横ずれに

・

機

器 貼っていました。 強いテープを採用。

編

【テープ断面図】 【テープ断面図】

ガラス側 ガラス側

機 弱粘着 糊なし ( 特殊フォーム )

械

編 不織布 不織布

強粘着 強粘着

緩衝材側 緩衝材側

ダ

ン コスト 安い。 高い。

ボ

ー 使い捨て。 繰り返し使用可能でトータルコストがダウン。

ル

編

品質 糊がにじみガラスに跡が残る為、

クレームになる。 糊を使用しない為、糊残りが無くなりクレームがなくなった。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース

15 フィラメントテープ ( 縦方向にガラス ストラッピングテープに変更。( 基材は PP 単体 )

繊維が入っている ) でランプが動かない

ように仮止めしていた。

コスト :約 20 円 /m 約 10 円 /m

廃棄 :ガラス繊維が入っている為、廃棄しにくい。 PP 単体の為、廃棄しやすい。

6

Page7

提

案

実

例

[ 改善前 ] [ 改善後 ]

ケース

16 自動車用アクリル両面テープを加工品を ピックアップテープ (3M AM926J 加工品 ) の

川の字型に加工し使用。 貼り付けをしたことで、セパレーターを剥がす フ

・持ち手になる部分がなく、台紙から 時間が大幅に短縮。 ィ

ル

テープを剥がしづらい。 ム

編

・メーカーのセパレーターを剥すのに

時間がかかる。

ト

レ

ー

編

印

刷

ラ

作業性 :セパレーターを剥がすのに時間がかかる。 セパレーターを剥がす時間が大幅に短縮。 ベ

ル

編

粘

着

テ

ー

プ

編

[ 改善前 ] [ 改善後 ] 物

ケース 流

資

材

17 両面テープとコーキングで部品を 止水性のある両面テープの型抜き品に変更。

・

取り付け。 機

器

編

機

械

編

ダ

ン

ボ

ー

工数 :両面テープ + コーキング作業 両面テープのみにして工数削減。 ル

編

品質 :コーキングが作業者によってムラが発生。 両面テープなので標準化を実現。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース

18 糊付き表面保護フィルム ( ポリエチレン 共押し出し粘着剤練り込み多層フィルムに変更。

フィルムに糊を塗工したもの ) を使用。

コストが高い。もっと安いものはないか?

樹脂 ( 剥離層 )

ポリエチレン基材

ポリエチレン樹脂

アクリル糊

樹脂 ( 粘着層 )

コスト :後工程で糊を塗工する為、高価。 糊塗工がないため安価。

品質 :糊残りの心配あり。 糊残りの心配なし。

7

Page8

提

案

実

例

[ 改善前 ] [ 改善後 ]

パレテーナ用仕切り (2 段 /1 台 ) 仕切りの形状を変更し入数を増やしました。

フ 1 段に 5 個入り。 1 段に 7 個入り。

ィ

ル

ム

編

ト

レ

ー

編

印 輸送効率 :5 個 /1 段 7 個 /1 段

刷

ラ

ベ

ル コスト :サンペルカ 5 本 サンペルカ 3 本 + エペラン 1 本により 20%コストダウン

編

粘

着

テ

ー

プ

編

物

流 [ 改善前 ] [ 改善後 ]

資

材 折りたたみコンテナへダンボール仕切りを エアーコンで仕切りを作成。

・

機

器 作成し部品を並べて輸送していました。

編

機

械

編

ダ

ン コスト :組仕切りを作る為、型代が必要。 型代不要。

ボ

ー

ル スペース :折りたためない為、かさばる。 折りたためる為、省スペース。

編

サイズ :小サイズ部品の対応難。 小サイズ部品の対応可。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

プレス成形部品をコンテナに入れる際、 ミラマットに割布を貼り付けたものを

エアキャップを間紙にしていた。 プラダンに取り付け繰り返し使用。

コスト :使い捨て。 約 10 回使用で償却。

在庫 :発泡製品の為、膨大な在庫スペースが必要。 コンテナの中に折りたたんで収納。

手配 :毎回、在庫数をチェックし注文。 1 度作れば手配の必要なし。

環境 :ゴミ多大。 ゴミが無くなりました。

8

Page9

提

案

実

例

[ 改善前 ]・キャップ締め [ 改善後 ]・キャップ締め

・ラベル貼り 手作業 ・ラベル貼り 自動ライン化

・ロット印字 ・ロット印字 フ

ィ

ル

ム

編

ト

レ

ー

編

作業性 キャップを締め~ラベル貼りまですべて手作業。 自動ライン化 ( キャッパーからボルトシーラー )

キャップの締め作業が体力的にツライ。 楽になった。

生産性 :生産が目一杯。 生産性が大きく向上、人的余裕が出来ました。 印

刷

ラ

品質 :キャップを締める力にバラつきがあった。 締め力を数値化管理出来るようになりました。 ベ

ル

編

粘

着

テ

ー

プ

編

[ 改善前 ] [ 改善後 ] 物

流

クリーンルーム内で製函テープ (I 貼り ) を 大型の H 貼製函機を導入し自動で製函から 資

材

・

行い、手作業で H 貼りを行っていました。 H 貼りまで行うことが出来るようになりました。 機

器

編

機

械

編

ダ

ン

ボ

ー

作業性 :手作業でテープ H 貼り。 自動化により人員、工数削減。 ル

編

スペース :製函機 + I 貼り機 +H 貼りスペース ラインサイズが短くなりました。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

建材のボードをストレッチで巻いて出荷。 パレタイズグルーで作業性の改善と環境問題に

取り組むことが出来ました。

環境 :ストレッチフィルムを大量に使用。 ストレッチフィルムの使用が無くなり環境問題へ取り組めた。

生産性 :ストレッチフィルムを何重にも巻いていた。 一度の塗布で OK。作業時間が大幅短縮。

価格 :ストレッチフィルムのランニングコスト。 ストレッチフィルムよりも▲30円 /パレット安くなりました。

9

Page10

提

案

実

例

[ 改善前 ] [ 改善後 ]

ケース

フ

ィ 25

ル

ム

編

ト

レ

ー

編

コスト :原紙は K5 × K5 K5 × C5 に変更。( 内面を C5 にすることによりコストダウン )

作業性 中身が少ない時は、4 ヶ所カッターで切り目を 罫線を 2 本入れることで中身が少ない時でもキレイに

印 入れて折っているが、キレイに折れない。 折りたたみできます。

刷

ラ

ベ

ル 管理 :約 20 種のサイズがあり見分けにくい。 底フラップの隠れる部分にケース番号を印刷。

編

粘

着

テ

ー

プ

編

物

流 [ 改善前 ] [ 改善後 ]

資

材 大型専用ケースを 10 枚以下単位で ダンボールサンプルカッター機を導入し自社でカット。

・

機

器 多品種 購入していた。 ダンボールは板状で購入。製造と連動した材料供給が

編 可能になりました。

機

械

編

ダ

ン 在庫 :約 100 種類。 1 種類。

ボ

ー

ル 納期 :約 5 日。 即時。

編

コスト :約 1200 円 / 枚 約 300 円 / 枚

そ

の

他

編

[ 改善前 ] [ 改善後 ]

ケース AB フルートのケース。 A フルートの撥水加工のケース。

27

コスト :高い。 安い。

品質 冷蔵庫内で湿気を吸い込み、段積みした

ダンボールケースがたわんでくる。 撥水加工してあるのでたわんでこない。

資材量 :W フルートの為、多い。 A フルートの為、少ない。

10

Page11

提

案

実

例

[ 改善前 ] [ 改善後 ]

ケース

28 フ

ィ

ル

ム

編

ト

レ

ー

編

環境 :ストレッチゴミは、回収業者が回収し焼却。 リサイクルすることで再生フィルムに生まれ変わります。

省エネ、CO2 削減効果があります。

印

コスト 廃棄にかかるコストは有価で引取り。 たまったら使用済ストレッチフィルムを無償回収。 刷

ラ

( 産業廃棄物 ) さらに再生フィルム使用でコストダウン可能です。 ベ

ル

編

粘

着

テ

ー

プ

編

[ 改善前 ] 物

流

A フルートのダンボールケースを使用していました。 資

材

・

在庫のダンボールで埋まっている倉庫状況。 機

器

編

機

[ 改善後 ] 械

編

C フルートに変更。

厚みが 1 ㎜落ちるので、在庫スペース改善。

在庫 :倉庫が狭くダンボールの保管に困っていました。 約 20%厚みダウン。保管スペースの削減が可能に。 ダ

ン

ボ

ー

環境 :原紙の使用量が減る為、生産時の CO2 等を削減できます。 ル

編

コスト・強度 :コストと強度は、ほぼ変わりません。印刷品質は向上します。

そ

の

他

編

[ 改善前 ] [ 改善後 ]

コスト :高い + 人件費 安い。

工数 :ダンボールを組み立て後、袋入れ作業。 そのまま使用できる。

品質 :強い。 強度のある原反を選定することにより強度確保。

11