1/12ページ

ダウンロード(1.5Mb)

弊社自動乳鉢D101Sと遊星ボールミルとで全個体電池材料を粉砕して、電池の試作を行い、その特性評価を行った

■概要

石川式撹拌擂潰機D101Sを全固体電池の試作に用いた際の有効性について検証を行った。

具体的には、遊星ボールミルを用いて試作した全固体電池との性能の比較を行ったので、その評価結果について報告する。

※全固体電池の試作・評価については外部機関に委託した。(D101Sを貸与した)

■結論

(1)石川式攪拌擂潰機を用いて作製した全固体電池は、ハイレートの充放電で良い結果がでている。

(2)固体電解質の解砕では、遊星ボールミルより、微細化できていて、固体電解質の変成も少ない。石川式攪拌擂潰機の方が、マイルド分散できていると理解してよい。

今回の試作は、粉砕時間を10分とした。石川式撹拌擂潰機の場合、さらに粉砕時間を長くすれば、より固体電解質の微粒子化が可能となり、より高い充放電特性を得られる可能性がある。

関連メディア

このカタログについて

| ドキュメント名 | 全固体電池の試作とその評価 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社石川工場 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

石川式撹拌擂潰機 D101S を用いた全固体電池の試作と評価結果

株式会社石川工場

【概要】

石川式撹拌擂潰機 D101S を全固体電池の試作に用いた際の有効性について検証を行った。

具体的には、遊星ボールミルとを用いて試作した全固体電池との性能の比較を行ったので、その評価結果について報告

する。全固体電池の試作・評価については外部機関に委託した。

【結論】

① 石川式攪拌擂潰機を用いた全固体電池は、ハイレートの充放電で良い結果がでている。

②固体電解質の解砕では、遊星ボールミルより、微細化できていて、固体電解質の変成も

少ない。石川式攪拌擂潰機の方が、マイルド分散できていると理解してよい。

今回の試作は、粉砕時間を 10 分とした。石川式撹拌擂潰機の場合、さらに粉砕時間を⾧くすれば、より固

体電解質の微粒子化が可能となり、より高い充放電特性を得られる可能性がある。

【使用装置と材料】

装置1: 石川式撹拌擂潰機 D101S

サイズ: W250mm x D330mm x H 340mm ,15kg

電源: 100V(60W)

装置2:フリッチュ製 遊星型ボールミル P-6

サイズ: W370mm×D530mm×H500mm, 63Kg

電源: 100V(1000W)

使用固体電解質 石川式撹拌擂潰機 D101S

材質: Li6PS5Cl

【実験・評価内容】

1.固体電解質粉砕試験

<粉砕試験(石川式撹拌擂潰機 D101S)>

露点-80℃以下の Ar 雰囲気中で石川式撹拌擂潰機を使用して固体電解質の粉砕試験を実施した。

装置: 石川式撹拌擂潰機 D101S

処理量: 5 g

回転数: 50 rpm

処理時間: 10 min

1

Page2

<粉砕試験(フリッチュ製 遊星型ボールミル P-6>

露点-80℃以下の Ar 雰囲気中で固体電解質を雰囲気制御容器に封入し、不活性雰囲気を保持したまま遊星ボー

ルミルを使用して固体電解質の粉砕試験を実施した。

装置: フリッチュ製 遊星型ボールミル P-6

ポッド: 45cc ×1 ヶ

回転速度: 100 rpm

ボール径: φ3 mm

ボール材質: ジルコニア

ボール量: 60 g

SE 投入量: 2 g

処理時間: 10 min

2.固体電解質の評価

<粒度分布の比較/湿式粒度分測定>

粉砕前後の固体電解質の粒度分布を、低露点環境下の湿式粒度分布測定により評価した。

測定装置: レーザー回折/散乱式粒子径分布測定装置 LA-950V2(堀場製作所製)

測定条件

(湿式粒度測定条件)

測定ユニット: 湿式(wet)

測定モード: マニュアルバッチ式セル測定

測定範囲: 0.01µm ~ 3000µm

粒子径基準: 体積基準

屈折率: 1.65・0.00i(試料)、1.40・0.00i(溶媒)

分散処理: 超音波分散 5 分

測定回数: 試料を替えて 2 回測定

<イオン伝導率変化の比較/イオン伝導率測定>

・イオン伝導率測定用セル試作

構成: Al 集電箔/固体電解質層/Al 集電箔

ペレットサイズ: 1cm2

仕込み量: 100mg

プレス圧力: 600MPa

・イオン伝導率測定/交流インピーダンス測定

測定装置: 高性能電気化学測定システム VMP-300(Bio-Logic 社製)

2

Page3

電圧制御: OCV に対して振幅 20mV 重畳させた交流信号を印可した。

周波数域: 7MHz~1Hz を低周波数側に掃引した。

温度: 25℃

固体電解質の厚み測定: 評価後のセルを解体して得られた固体電解質ペレットの 5 点の厚みを測定した。

・イオン伝導率の算出

σ = L / (R x A)

σ: イオン伝導率/ S/cm, L: サンプル厚み/ cm, A: サンプル断面積/ cm2, R: 抵抗(R0)/ Ω

着目点: 粉砕処理によるイオン伝導率の変化

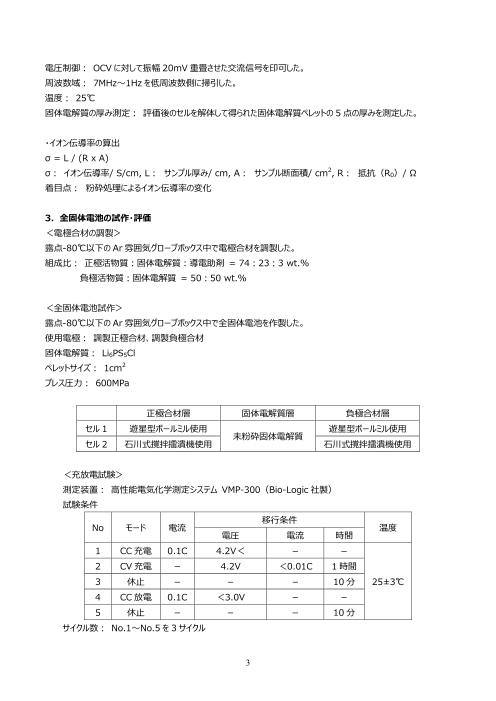

3.全固体電池の試作・評価

<電極合材の調製>

露点-80℃以下の Ar 雰囲気グローブボックス中で電極合材を調製した。

組成比: 正極活物質:固体電解質:導電助剤 = 74:23:3 wt.%

負極活物質:固体電解質 = 50:50 wt.%

<全固体電池試作>

露点-80℃以下の Ar 雰囲気グローブボックス中で全固体電池を作製した。

使用電極: 調製正極合材、調製負極合材

固体電解質: Li6PS5Cl

ペレットサイズ: 1cm2

プレス圧力: 600MPa

正極合材層 固体電解質層 負極合材層

セル 1 遊星型ボールミル使用 遊星型ボールミル使用

未粉砕固体電解質

セル 2 石川式撹拌擂潰機使用 石川式撹拌擂潰機使用

<充放電試験>

測定装置: 高性能電気化学測定システム VMP-300(Bio-Logic 社製)

試験条件

移行条件

No モード 電流 温度

電圧 電流 時間

1 CC 充電 0.1C 4.2V< - -

2 CV 充電 - 4.2V <0.01C 1 時間

3 休止 - - - 10 分 25±3℃

4 CC 放電 0.1C <3.0V - -

5 休止 - - - 10 分

サイクル数: No.1~No.5 を 3 サイクル

3

Page4

<インピーダンス測定>

電圧制御: OCV に対して振幅 10mV 重畳させた交流信号を印加した。

周波数範囲: 7MHz~0.01Hz

測定タイミング: 3 サイクル目の充電末・放電末に測定した。

<放電レート特性試験>

試験条件

移行条件

No モード 電流 温度

電圧 電流 時間

1 CC 充電 0.1C 4.2V< - -

2 CV 充電 - 4.2V <0.01C 1 時間

3 休止 - - - 10 分 25±3℃

4 CC 放電 0.1, 0.2, 0.5, 1, 2C <3.0V - -

5 休止 - - - 10 分

サイクル数: No.1~No.5 を 1 サイクルずつ CC 放電の印加電流を変えながら測定した。

4

Page5

1 試験結果

石川式撹拌擂潰機を使用した粉砕実験の様子を写真 1 に、粉剤前後の固体電解質の様子を写真 2 に示し

た。

粉砕の様子 粉砕後の固体電解質(回収前)

写真 1 石川式撹拌擂潰機を使用した粉砕実験の様子

粉砕前の固体電解質 粉砕後の固体電解質

写真 2 石川式撹拌擂潰機を使用して粉砕した固体電解質の外観

石川式撹拌擂潰機及び遊星型ボールミルを使用した固体電解質粉砕試験における回収率を表 1 に示す。どちらの装

置の回収率も 98%程度であり大きな差は認められなかった。

表 1 各装置の固体電解質回収率

装置 投入固体電解質重量(g) 回収固体電解質重量(g) 回収率(%)

石川式撹拌擂潰機 5.0058 4.9253 98.4

遊星型ボールミル 2.0055 1.9701 98.2

石川式撹拌擂潰機及び遊星型ボールミルを使用して粉砕した固体電解質の粒度分布測定結果を表 2 と図 1

に示す。粒度分布の比較からは、石川式撹拌擂潰機粉砕品では未粉砕品と比較して 10µm 以下の粒子が増

5

Page6

加する傾向にあり、粉砕・微粒化が進んでいることが分かった。一方で遊星型ボールミル粉砕品においては、未粉

砕品と比較して 1µm 以下の粒子が減少し 10µm 以上の粒子が増加する傾向が見られることから、ボールの衝

突エネルギーにより固体電解質粒子同士が接合し造粒されている可能性が示唆された。粒子の形態を詳細に比

較するためには、SEM 観察による粒子形状観察も行い総合的に判断する必要があり解釈には注意が必要であ

る。

表 2 各装置で粉砕した固体電解質のメジアン径

メジアン径(µm)

試料

1 回目 2 回目 平均

未粉砕品 6.228 5.618 5.92

石川式撹拌擂潰機粉砕品 4.623 5.309 4.97

遊星型ボールミル粉砕品 12.09 8.585 10.3

図 1 各装置で粉砕した固体電解質の粒度分布比較

石川式撹拌擂潰機及び遊星型ボールミルを使用して粉砕した固体電解質のイオン伝導率測定の結果を表 3 示

す。イオン伝導率測定結果からは、未粉砕品と比較して、石川式撹拌擂潰機粉砕品、遊星型ボールミル粉砕品

ともに顕著なイオン伝導率低下は見られなかった。イオン伝導度試算のインピーダンス測定結果は APPENDIX に

掲載する。

表 3 各装置で粉砕した固体電解質のイオン伝導率

試料 イオン伝導率 (S/cm)

未粉砕品 4.07 x 10-3

石川式撹拌擂潰機粉砕品 3.45 x 10-3

遊星型ボールミル粉砕品 3.23 x 10-3

6

Page7

石川式撹拌擂潰機及び遊星型ボールミルを使用して粉砕した固体電解質を用いて作製した硫化物全固体電池

の初期 3 サイクルの充放電試験の結果を図 2、表 4 に、交流インピーダンス測定の結果を図 3 に示す。充放電

試験、交流インピーダンス測定の結果からは、石川式撹拌擂潰機粉砕品と遊星型ボールミル粉砕品で顕著な特

性の違いは認められなかった。

石川式撹拌擂潰機粉砕品 遊星型ボールミル粉砕品

3 サイクル目の比較

図 2 初期充放電試験(コンディショニング)の結果

表 4 初期充放電試験(コンディショニング)の 3 サイクル目の比較

試料 充電容量(mAh) 放電容量(mAh)

石川式撹拌擂潰機粉砕品 1.53 1.52

遊星型ボールミル粉砕品 1.54 1.53

7

Page8

ナイキストプロット ボードプロット

図 3 初期充放電試験(コンディショニング)の交流インピーダンス測定の結果

放電レート特性評価の結果を図 4 と図 5、表 5 と表 6 に示す。放電レート特性評価の結果からは石川式撹拌

擂潰機粉砕品の方が高レートになるほど容量維持率が高い傾向が示された。

石川式撹拌擂潰機粉砕品 遊星型ボールミル粉砕品

図 4 放電レート特性評価の結果

表 5 放電レート特性評価の結果

放電容量(mAh)

試料

0.1C 0.2C 0.5C 1.0C 2.0C

石川式撹拌擂潰機粉砕品 1.53 1.44 1.30 1.19 1.06

遊星型ボールミル粉砕品 1.53 1.44 1.30 1.16 1.00

8

Page9

図 5 各放電レートでの容量維持率の比較

表 6 各放電レートでの容量維持率の比較

容量維持率(%)

試料

0.1C 0.2C 0.5C 1.0C 2.0C

石川式撹拌擂潰機粉砕品 100 94.3 84.9 77.5 69.2

遊星型ボールミル粉砕品 100 94.2 84.8 76.0 65.4

【評価結果】

以上の測定結果より、以下のことが考えられる。

① 石川式攪拌擂潰機を用いた全固体電池は、ハイレートの充放電で良い結果がでている。

②固体電解質の解砕では、遊星ボールミルより、微細化できていて、固体電解質の変成も

少ない。石川式攪拌擂潰機の方が、マイルド分散できていると理解してよい。

今回の試作は、粉砕時間を 10 分とした。石川式撹拌擂潰機の場合、さらに粉砕時間を⾧くすれば、より固体電解質

の微粒子化が可能となり、より高い充放電特性を得られる可能性がある。

9

Page10

APPENDIX

未粉砕品、石川式撹拌擂潰機 D101S、遊星ボールミルでのインピーダンス測定結果とイオン伝導率の測定結果

10

Page11

11

Page12

12