1/32ページ

ダウンロード(7.9Mb)

電気代60%削減?!

昨今の電気料金の大幅値上げで、特に大きな打撃を受けたのは製造業各社。製造業における電気料金の削減は、生産効率の維持や納期を守るために不可侵の領域とされてきましたが、そうも言っていられない状況ではないでしょうか。

そこで弊社では、工場の電力消費量を正味・停止・待機電力に分けて見える化することで、ムダな電力消費を抑えコスト削減が可能となるモジュールを開発いたしました。本モジュールはカーボンフットプリントの実現にも派生が可能です。今目の前の電気料金高騰への対応、将来的に到来する脱炭素化社会における企業評価対策への備えとして、ぜひご検討ください。

関連メディア

このカタログについて

| ドキュメント名 | 設備・工程ごとの電力カットが可能に!電力削減システムのご提案 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 7.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

DXモジュールシリーズ 新モジュール紹介

電⼒コストを削減しながらCO2排出量も算出・抑制できる!

電⼒削減システムモジュール/⾃家消費型発電システム

Page2

FAプロダクツ概要と登壇者略歴

会社概要

会社名 株式会社 FAプロダクツ(英⽂名:FA Products Inc.)

代表者 代表取締役会⻑ 天野 眞也 社員数 52名(2023年1⽉現在)

代表取締役社⻑ 貴⽥ 義和 資本⾦ 8,750万円(2020年2⽉現在)

事業内容 n Smart Factory実現における総合⽀援 n Smart Energy実現における総合⽀援

Smart Factoryプロジェクトトータル⽀援 再⽣エネルギー発電物件紹介・販売

⽣産・動作シミュレーター導⼊活⽤サービス 再⽣エネルギー発電要素部品の販売

IoT・ロボットシステムパッケージ企画、販売 省エネソリューション開発

登壇者略歴 株式会社FAプロダクツ代表取締役社⻑貴⽥義和

1990年 國學院⼤學栃⽊⾼等学校 卒業

1995年 ⽇本⼤学経済学部経済学科 卒業

1995年 株式会社キーエンス ⼊社

北⽇本エリアマネージャー、海外戦略事業部、⻄⽇本エリアマネージャー等を歴任

2010年 株式会社FAナビを共同創業

2011年 株式会社FAプロダクツ創業(FAナビから分社化)、代表取締役社⻑就任

© 2023 Team Cross FA 2

Page3

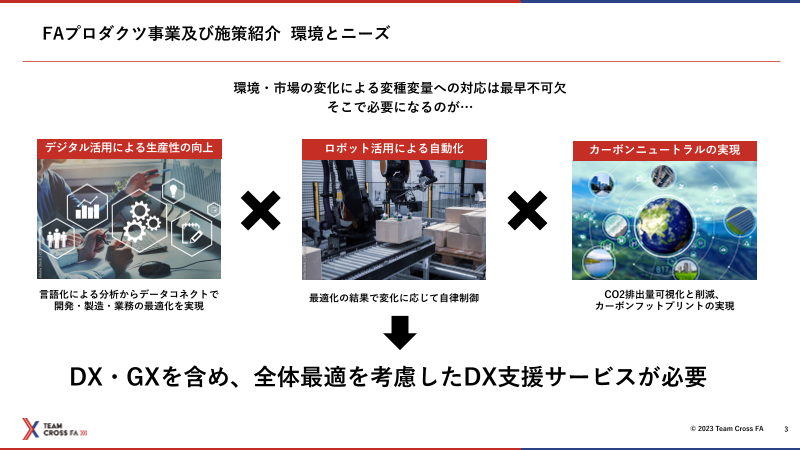

FAプロダクツ事業及び施策紹介 環境とニーズ

環境・市場の変化による変種変量への対応は最早不可⽋

そこで必要になるのが…

デジタル活⽤による⽣産性の向上 ロボット活⽤による⾃動化 カーボンニュートラルの実現

⾔語化による分析からデータコネクトで 最適化の結果で変化に応じて⾃律制御 CO2排出量可視化と削減、

開発・製造・業務の最適化を実現 カーボンフットプリントの実現

DX・GXを含め、全体最適を考慮したDX⽀援サービスが必要

© 2023 Team Cross FA 3

Page4

FAプロダクツ事業及び施策紹介 Smart Energy事業-全体

太陽光発電所(FIT/Non-FIT)開発・販売 エネルギー関連機器 販売・システム設計

発電所を造る・売る・買う・探す 最適な発電システムの構築

EV充電スタンド

蓄電池

建築ソリューション GX(グリーントランスフォーメーション)ソリューション

設計・施⼯・試験業務・企画・デザイン 多様な再エネ導⼊⼿法の開発・提案・実施

Digital

Energy

Network

© 2023 Team Cross FA 4

Page5

FAプロダクツ事業及び施策紹介 Smart Energy事業-全体

可視化された電⼒データから最適な脱炭素ソリューションを導⼊

①可視化・分析 ②コンサルティング・戦略策定 ③CO2削減の実⾏再エネ導⼊

・⼯程・設備ごとの電⼒使⽤量可視化 ・環境経営の課題・現状分析 ⾃家消費太陽光 PPA

・デマンド監視&コントロール ・電⼒削減/再エネシミュレーション

・カーボンフットプリント ・⽬標設定、参画イニシアティブ選定 ソーラーカーポート リユース太陽光

・CO2排出量算定(Scope1~3) ・戦略・実⾏計画策定 蓄電池 オフサイト取引

© 2023 Team Cross FA 5

Page6

製造業界が抱える課題

環境配慮意識が⾼まる昨今、各製造業企業にはCO2の排出量の算出・開⽰(カーボンフットプリント=CFP)が求められています。

しかし、CFP実現は複雑なシステム導⼊コストに対する効果が釣り合っておらず、対応が後⼿に回っているのが現状です。

現状の問題点

算出⽅法が不明 効果が不明 ⽬下の電⼒コスト増加

⾃社製品のCO2排出量を カーボンフットプリント 環境配慮も⼤事だが、電

把握・表⽰できるように を実現したとして、どの 気料⾦⾼騰で⼯場の運営

したいが、具体的な算出 ように利益に繋がるのか が圧迫され、CO2排出量

⽅法がわからない が具体的に描けない の表⽰どころではない

電気代の⾼騰で経営が圧迫されている

必要性は感じながらも、CFP導⼊に踏み切れない

© 2023 Team Cross FA 6

Page7

カーボンニュートラル実現における施策

参考:(環境省)脱炭素ポータル

https://ondankataisaku.env.go.jp/carbon_neutral/

カーボンニュートラルとは

CO2排出量−CO2吸収量=0の状態

地球規模の課題である熱波、低温、海⾯上昇等⾃然災害などの

気候変動問題の解決に向けた⻑期⽬標

なぜ重視されているのか

①世界共通・国家としての重要課題 CO2排出量>CO2吸収量 CO2排出量−CO2吸収量=0

⽇本を含め、123か国が2050年までの ▶カーボンニュートラル

カーボンニュートラル達成を宣⾔している

②取り組みの度合いが企業価値に直結。国内3兆円規模 上流 ⾃社 下流

企業や⾃治体の取り組み内容は、「国際イニシアティブ」 -Scope3- -Scope1- -Scope2- -Scope3-

によって格付け・情報公開され、市場評価に反映される

誰が取り組むべきものなのか 通勤

原材料

輸送・配送 製品の使⽤ 製品の廃棄

企業は規模を問わず取り組む必要がある 燃料の燃焼 電気の使⽤

サプライチェーン全体でのCO2排出量(Scope3)まで評価される Scope1:事業者⾃らによる温室効果ガスの直接排出(燃料の燃焼、⼯業プロセス)

カーボンフットプリント制度 Scope2:他社から供給された電気、熱・蒸気の使⽤に伴う間接排出

Scope3:Scope1/Scope2以外の間接排出(事業者の活動に関連する他社の排出)

© 2023 Team Cross FA 7

Page8

カーボンフットプリント データ収集の定義・条件

製造段階において、

・⾃社⼯程での資材・部品などの消費量 < 1次データで得た電⼒量のCO2換算⽅法>

1次データ ・電⼒、重油、上⽔などのユーティリティの消費量 各電⼒事業者より公表されるCO2排出計数で換算する。

・⼯場の空調・照明などで使われる電気の消費量 2020年度東京電⼒のCO2排出計数=0.441kg-CO2/kWh

・⾃家発電設備がある場合は、そこで使⽤される重油など燃料の消費量

可能な限り、1次データによる収集を推奨しているが、購⼊されている部材や素材など、その製造に関するデータを直接収集すること

が困難な場合、また本来は1次データとしての収集すべきデータでも、その収集が困難な場合は、⽂献統計を⽤いて算出されるデータ

(2次データ)を⽤いることが許されている。

例1)鉄鋼のGHG排出量2次データ 例2)プレス加⼯のGHG排出量2次データ

2次データ

資本財の 製造設備の製造にかかわるCO2排出量はそれらを運転する時に必要となる電気や重油の仕様によるCO2排出量よりも

除外原則 ⼩さいことが通常なので、除外することが原則となっている。また、商品の⽣産にかかわるCO2排出量を表⽰するという観点から、

について 営業や研究などの間接部⾨のCO2排出量も含まない原則になっている。

配分について ⼯場の照明や空調など、原単位に分配することが困難な場合、⽣産重量や販売価格により配分する

参考:⼀般社団法⼈サステナブル経営推進機構 https://www.cfp-japan.jp/

© 2023 Team Cross FA 8 8

Page9

カーボンフットプリントに必要なデータ

⼯場 エネルギーデータ

電⼒量

999

kW

エア消費量 INPUT

⽔・蒸気消費量

設備 エッジコントローラ

ガス消費量 データベースサーバー

オイル消費量

OUTPUT

稼働信号 INPUT⽅法は 各ユーティリテイ

・MQTT ごとのCO2換算式 ⼯場全体のCO2排出量(本⽇分、累積分)

・OPC-UA

品種情報 などの通信を ライン毎のCO2排出量(本⽇分、累積分)

部品 前提としています。 品種ごと、製品1個あたりのCO2排出量

削減率の前年度⽐較

材料・部品のCO2排出量

© 2023 Team Cross FA 9 9

Page10

ではなぜここまで⼿法が確⽴しているCFP導⼊が進まないのか?

投資対効果が不明瞭だから

CO2排出量の算出・表⽰が完了しても、利益の⾯ではすぐには効果が表れず、

システム導⼊予算の確保が⾮常に難しい

そこで我々はファクトリービルダーとして、

カーボンフットプリントと電⼒料⾦削減を同時に実現する

新ソリューションを開発いたしました。

© 2023 Team Cross FA 10

Page11

具体的な効果を得られる電⼒削減ソリューションのご提案

取得した電⼒量・稼働信号・品種上布のデータを⽤い、下図のように電⼒使⽤状況の⾒える化を⾏うことで、

電⼒料⾦の⼤幅カットが実現可能です。

⼯場 エネルギーデータ

電⼒量

999

kW

エア消費量 INPUT

⽔・蒸気消費量 OUTPUT

設備 エッジコントローラ

ガス消費量 データベースサーバー

オイル消費量

稼働信号 INPUT⽅法は

・MQTT

・OPC-UA

などの通信を

部品 品種情報

前提としています。

材料・部品のCO2排出量

© 2023 Team Cross FA 11

11

Page12

⼯程・設備ごとの電⼒使⽤状況の⾒える化・分解

各設備がどんな状態のときにどれだけ電⼒を使⽤しているかのデータを集約。

データをもとに、⼯程・設備ごとの正味・停⽌・待機電⼒使⽤量を表します。

…正味電⼒

実際に設備が稼働している際の電⼒使⽤量。この割合である

「正味率」を⾼めるよう設備の稼働状況をシミュレーション

していく。

…停⽌電⼒

設備停⽌中の電⼒使⽤量を⽰す。スタンバイはしていない

が電源⾃体は⼊りっぱなし。

…待機電⼒

稼動はしていないが、電源も⼊っており、いつでも稼働

開始できるスタンバイ状態。ムダな電⼒の筆頭として、

削減を積極的に⽬指していく。

© 2023 Team Cross FA 12

Page13

1⽇分のデータ取得のみで電⼒使⽤量を計算可能

電⼒使⽤量データを1⽇分取得するだけで、恒常的な⼯場全体の電⼒使⽤量を算出することが可能です。

稼働状況データと1⽇分の電⼒量を掛け合わせる(フィッティング)ことで、

ほぼ実測値と変わらない⾼精度の数値を、低コストで算出することが可能になります。

※⽣産品種が単⼀、または少ない⼯場に適⽤可能

1⽇分だけ測定 パートナー企業:旭鉄⼯株式会社様

電⼒量 …実測値 …計算結果

設備 ⾼精度の予測

→実測値と計算結果が98%以上が⼀致

⼗分実⽤可能な計算精度

⼤幅な導⼊コスト削減

→同⼀設備なら1台分の計測で全設備分の計算が可能

⼯場によっては電⼒計1000個単位の購⼊費を節約

電⼒の常時モニタリングも不要

稼働状況

常時測定

© 2023 Team Cross FA 13

Page14

事例① 分解した電⼒使⽤量を活⽤した、⼤幅なコスト削減

電⼒使⽤状況を⾒える化したことで、夜間〜早朝にかけての⼤幅な待機電⼒の使⽤が判明した例がありました。

こまめに⾏っていた節電対策をすべて帳消しにするほどの電⼒使⽤量です。

夜間に設備を待機させていた理由

・稼働開始時のリードタイムを短くしたい

・予熱時間を考慮に⼊れた設備マネジメントが難しい

© 2023 Team Cross FA 14

Page15

事例① 分解した電⼒使⽤量を活⽤した、⼤幅なコスト削減

夜間は設備の電源をオフにし、昼間の停⽌・待機電⼒も抑え、設備稼働の正味率を向上させられるようシミュレーションを実施。

その結果、電⼒使⽤量の60%削減に成功しました。

削減までのフロー

電⼒データの取得

待機電⼒の抽出

正味電⼒率の向上

電⼒使⽤量削減

© 2023 Team Cross FA 15

Page16

事例② 未来予測にもとづくデマンドコントロール

⽣産シミュレーションと設備稼働状況のデータを⽤いることで、⼯場全体における電⼒使⽤量の把握・監視(時間ごと)と、使⽤量の予測が可能に。

この予測を利⽤し、ピークカットを実現しながら⽣産量を維持した⽣産計画の⽴案や、⼯程・設備の稼動の最適化した事例をご紹介いたします。

ゴール:ピーク電⼒の15%カット

15% over...

最⼤55,000kWh使⽤しているピーク電⼒を

15%削減し、最⼤デマンドを抑えたい

© 2023 Team Cross FA 16

Page17

事例② 未来予測にもとづくデマンドコントロール

© 2023 Team Cross FA 1717

Page18

事例② 未来予測にもとづくデマンドコントロール

各設備の消費電⼒やユーティリティの電⼒使⽤量を⽣産シミュレータに流し込み、

⽣産量を考慮しつつピークカットを⾏える最適な投⼊計画を算出します。

設備消費電⼒ 電⼒使⽤量(ユーティリティ) ⽣産シミュレータ 出来⾼

⼊⼒ 算出

⽋品

シミュレーションで投⼊計画を

算出し、⽣産コントロール

© 2023 Team Cross FA 18

Page19

事例② 未来予測にもとづくデマンドコントロール

・納期遅れを出さず⽣産量を最⼤にしながらのピークカット

・上記を実現しながらの最⼩の設備構成を算出

といった、コストカットおよび利益率の向上が実現しました。

また、シミュレーションによる予測精度は、実績値との継続的な⽐較・更新により、向上し続けます。

削減までのフロー

電⼒データの取得

設備最適化シミュレーション

設備構成の最適化

最⼤デマンドの抑制

(ピークカット)

電気料⾦削減 電⼒使⽤量の15%の削減に成功!

⽣産量を維持しながら最⼤デマンドを抑制

© 2023 Team Cross FA 19

Page20

モジュールの強みと特徴

1製品ごとのCO2排出量

算出が可能 ⼤幅なコスト削減 ⽣産を加味した

デマンドコントロール

製品ごとに品番と使⽤電⼒量、 ⼯程・設備ごとの電⼒使⽤量 シミュレーションを併⽤した

⽣産実績を取得 を⾒える化できる 電⼒使⽤量と⽣産量のコント

製品の製造された これまで不可視だった ロール

設備・⼯程を追跡し 領域がわかり、⼤幅な 納期・⽣産量を維持した

CO2排出量を算出可能 コストカットが可能に コストカットの実現

設備構成も最適化

⽣産量 電気代

© 2023 Team Cross FA 20