1/7ページ

ダウンロード(1.5Mb)

FMEAの仕組みや目的、リスク評価方法や実施手順が丸わかり!

FMEAは、製品や各種システムを構成するパーツなどの主要な要素の故障モードを抽出し、

影響度を算出したうえで対策を施すことで、トラブルを未然に防ぐための解析手法です。

▼ 目次

1.FMEA(故障モード影響度解析)とは

(1)FMEA の目的

①そもそも「故障モード」とは?

②不良モードとは

(2)FTA(故障の木解析)との違い

2.FMEA の評価方法や手順

(1)故障の相対リスク評価

(2)FMEA の実施手順

3.FMEA を行ううえでの注意点

(1)品質の不具合や故障要因は網羅的に洗い出す

(2)リスク評価には客観的な視点も入れる

(3)FMEA は検討で終わらせずに実施まで落とし込む

【関連キーワード】

保守、保全、メンテナンス、FTA、FMEA、故障、分析

真因追及、設備、機械、産業用ロボット、なぜなぜ分析

製造業DX、スマートファクトリー、スマート工場

株式会社FAプロダクツ、FAP、JSS、Team Cross FA、TXFA

このカタログについて

| ドキュメント名 | FMEA(故障モード影響度解析)とは?FTAとの違いや実施手順 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.5Mb |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

FMEA(故障モード影響度解析)とは?FTA との違いや実施手順を解説

株式会社 FA プロダクツ

Page2

FMEA(故障モード影響度解析)とは?FTA との違いや実施手順を解説

FMEA とは、製品や各種システムを構成するパーツなどの主要な要素の故障モードを抽出

し、その影響度を算出したうえで対策を施すことで、トラブルを未然に防ぐための解析手法

です。メーカーにおいては、自社製品や工程の信頼性を確保するために行われるもので、故

障モード影響解析と呼ばれています。

FMEA の仕組みや実施する目的、リスクの評価方法や実施手順、同じ信頼性確認に使われ

る手法である FTA との違いなどについて解説します。

目次

1.FMEA(故障モード影響度解析)とは

(1)FMEA の目的

①そもそも「故障モード」とは?

②不良モードとは

(2)FTA(故障の木解析)との違い

2.FMEA の評価方法や手順

(1)故障の相対リスク評価

(2)FMEA の実施手順

3.FMEA を行ううえでの注意点

(1)品質の不具合や故障要因は網羅的に洗い出す

(2)リスク評価には客観的な視点も入れる

(3)FMEA は検討で終わらせずに実施まで落とし込む

1

Page3

1. FMEA(故障モード影響度解析)とは

FMEA とは、「Failure Mode and Effects Analysis」の略で、故障モード影響解析という意味

です。1940 年にアメリカ軍で考案された解析方法で、1985 年に国際電気標準会議(IEC)

で標準化され、日本では JIS 規格の一部として 2011 年から国内標準化されています。

(1) FMEAの目的

FEMA は、製品はもちろん製造工程の信頼性を高め、不良品発生や工程不具合による生産

トラブルを未然に防ぐために用いられる解析手法で、ボトムアップ的な進め方をします。

① そもそも「故障モード」とは?

「故障モード(failure mode)」とは、機械や装置が機能不全(故障)に陥ってしまうリスク

を各構成要素に絞り込んで洗い出したもので、配線の断線や短絡、部品の摩耗・劣化、ソフ

トウェアの破損など、さまざまなものがあります。故障することによって、機械が設計通り

に動かなくなるのはもちろん、動作を停止できなくなるなどのトラブルが発生します。

② ②不良モードとは

不良モードとは、製品の品質ではなく製造工程における作業や管理といったプロセス要素

で発生するトラブルのことを指し、工程を安定的に稼働させるための「工程 FMEA

(PFMEA)」で抽出されるモードのことです。

(2) FTA(故障の木解析)との違い

FTA とは「Fault Tree Analysis」の略で、故障の木解析と呼ばれるものです。

FTA は、作業者の安全性確保や信頼性確保のために、発生することが望ましくない故障な

どの事象をピックアップし、その発生原因を事前に評価・検証して発生を防ぐための解析手

法です。未知のトラブル発生に対応するのではなく、事前に想定できるものや実際に発生し

たトラブルの再発防止などを目的として対応するために用いられます。

2. FMEAの評価方法や手順

FMEA の目的は故障リスクの予防であり、機械や装置自体はもちろん、使用者の操作ミス

などで発生する故障も含まれます。故障モードには潜在的な故障もあり、関連した相対リス

クを抽出することが求められます。

2

Page4

(1) 故障の相対リスク評価

FMEA において、各故障モードの相対リスクやその影響は、以下の 3 つの要素で評価され

ます。

影響度:故障が発生した際に製品や工程に及ぼす影響の度合い

発生頻度:故障が発生する頻度や確率

検出難易度:トラブル発生から製品や生産工程に影響を与える前に故障が発見できる確率

リストアップした故障モードごとに、それぞれの要素を 5 段階や 10 段階で点数づけをした

後、以下の計算式で「危険優先度:RPN(Risk Priority Number)」を算出してリスクを評価

し、対策の優先度を決めます。

危険優先度(RPN)=影響度×発生頻度×検出難易度

(2) FMEAの実施手順

FMEA は以下の手順で実施します。

1. FMEA の実施準備(データ収集や信頼性ブロック図などによる整理)

2. FMEA の対象部位を選定する

3. FMEA 表に製品や機械に備わっている機能を記述する

4. 故障モードを記述する

5. 故障モードごとに「影響度」「発生頻度」「検出難易度」の評価を記入する

6. RPN を算出して事前対策を行う故障モードを選定する

7. 故障モードへの対策事項と実施計画を記載する

8. 対策の効果を検証してフィードバックする

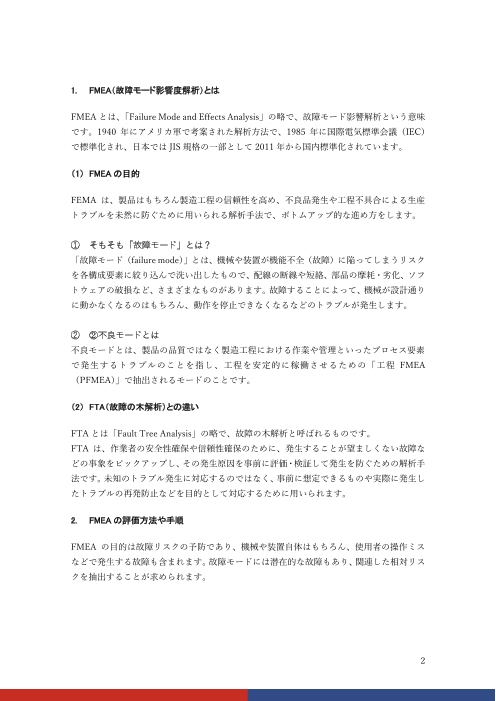

例えば、以下のような FMEA 表のケースでは、RPN が高い「作業者が抜く」という故障原

因への対策を優先させ「設置の際にカバーで隠す」といった対策を行います。

3

Page5

故障 故障 発生 検出

品目 機能 モード 影響 原因 影響度 頻度 難易度 RPN 対策

経年

劣化 10 1 10 100 定期点検

電気 作業者が

コード 伝達 断線 装置が動かない 抜く 10 3 10 200 カバーで隠す

3. FMEAを行ううえでの注意点

FMEA を用いて、品質トラブルや生産工程の歩留まり低下などのトラブルを防ぐにはどう

いった点に注意すればいいのでしょうか。ここではとくに注意すべきポイントを 3 つ、ご

紹介します。

(1) 品質の不具合や故障要因は網羅的に洗い出す

FMEA を一人で行ってしまうと、品質の不具合や故障要因などを漏れなく抽出することが

難しくなります。漏れがあれば、それだけ想定外のトラブルが発生した際に対策が遅れてし

まう事態に陥ります。FMEA を実施する際には、FMEA チームを作り複数人の視点から故

障モードなどを抽出することを意識しましょう。もちろん、FMEA チームにはリーダーを

据えて、最終的な取りまとめを、責任を持って行わなければいけません。

(2) リスク評価には客観的な視点も入れる

リスク評価についても、客観的な視点を入れて判断することが重要です。

FMEA では、RPN(危険優先度)を算出して対策の優先順位を決めます。そのため、「影響

度」「発生頻度」「検出難易度」の数値評価が重要です。過去の FMEA を参考にしたり FMEA

チームメンバーの経験なども参考にしたりしながら、客観的な数値評価をしましょう。

4

Page6

(3) FMEAは検討で終わらせずに実施まで落とし込む

せっかく FMEA を行って網羅的に故障モードを抽出して対策を練っても、実施しなければ

意味がありません。

実施対策の中にはそれなりの時間を要するものもあるため、RPN で優先順位を決めた対策

については、対策スケジュールを作成したうえで、プロジェクト形式で進捗管理を行いまし

ょう。

対策を行ったことで、RPN がどれほど低下するか試算したうえで、実際の運用結果をレビ

ューすることも大切です。

FMEA は、自社製品の品質・信頼性保証や、生産工程で発生する恐れのあるさまざまなトラ

ブルを防ぐために重要な解析手法です。FMEA では、故障モードを網羅的に抽出し、適正な

リスク評価を行うことで対策内容はもちろん、その優先度を決めることができます。

FA プロダクツでは、これまでの実績をもとに、FA 化による生産性の向上や工程はもちろ

ん使用している機械・装置の FMEA を支援し、それぞれの工場にとって最適なアドバイス

を行っております。お悩みの方は、お気軽にご連絡ください。

5

Page7

装置導入に関するお悩みは FAP へ

こんなお悩みはありませんか?

・生産工程の自動化をしたいがノウハウがない

・複数社への発注、スケジュール管理の手間がかかる

・どのメーカーの製品を選べばいいか分からない

・他社の SIer から「専門外なので対応できない」と言われてしまった

そんな時はぜひ、関東最大級のロボット SIer である株式会社 FA プロダクツにご相談くだ

さい。

FAP の強み

加工から出荷まで、生産ライン全体の最適化にまとめて対応

エンジニアによる一貫生産体制で、高品質・低価格を実現

取引先 400 社以上の豊富な実績

省人化・省力化をご検討の際はお気軽に 050-1743-0310 までお問い合わせください。

(受付時間:平日 9:00~18:00)

企業概要

社名:株式会社 FA プロダクツ(FA Products Inc.)

Web サイト:https://jss1.jp/

所在地:

つくばベース 茨城県土浦市卸町 2-13-3 TEL: 050-1743-0310 E-mail: jss_sales@jss1.jp

6