1/38ページ

ダウンロード(3.8Mb)

品質管理ソリューションとして、これからの品質管理のあり方についてご紹介

設計段階の品質管理と、量産段階の検査工程における品質改善の課題があるが、今回は主に検査工程の品質改善に関する課題解決事例をご紹介。

ソリューション詳細は別途ご案内可能ですので、こちらよりお問い合わせください。

https://fa-products.jp/contact/

関連メディア

このカタログについて

| ドキュメント名 | DX型品質改善ソリューションのご紹介 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3.8Mb |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

DX型品質改善ソリューション

Page2

TEAM CROSS FAのご紹介

Copyright 2020 TEAM CROSS

2

FA

Page3

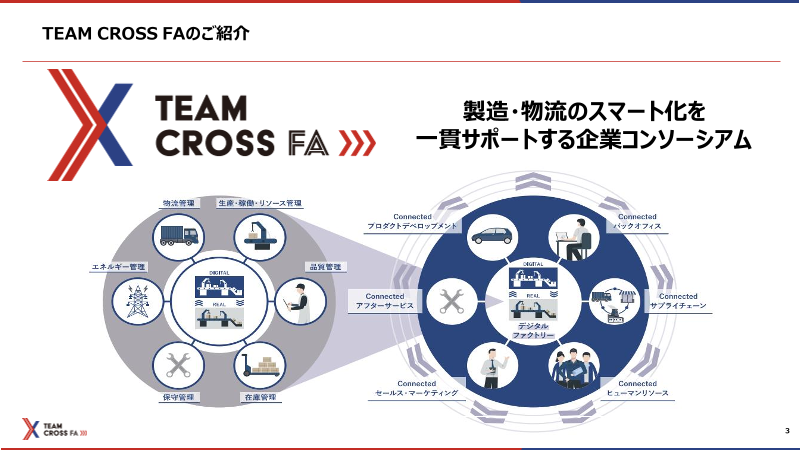

TEAM CROSS FAのご紹介

製造・物流のスマート化を

一貫サポートする企業コンソーシアム

3

Page4

TEAM CROSS FAコンソーシアム

4

Page5

Team Cross FAのカバー領域

Team Cross FAではIndustry Tech DXに関わる全ての領域の提案~実装が可能

5

Page6

登壇者紹介

スピーカー ファシリテーター

FAプロダクツ 電通国際情報サービス

スマートファクトリー事業部 製造ソリューション事業部

R&D部 戦略技術第1ユニット

デジタルツイングループ DER技術1部部長

マネージャー

FAプロダクツ

スマートファクトリー事業部

深堀 竜也 R&D部部長

森松 寿仁

Yoshito Morimatsu Tatsuya Fukabori

プロフィール プロフィール

オムロン関西制御機器㈱ (2005年‐2013年) (株)電通国際情報サービス 製造ソリューション事業部 (1999-現在)

㈱FAプロダクツ R&D部(2013~現在) (株)FAプロダクツ R&D部(2020~現在)

専門領域 専門領域

生産準備業務改革、ソリューション構築

IoT、スマートファクトリー、ロボット化プロジェクトに多数参画

製造DX(製造IoT、MES、自動化領域)業務改革、ソリューション構築

自社の稼働監視パッケージの企画・開発・導入

デジタルツイン領域にてDXソリューションの構築 製造業全体のグランドデザイン策定

6

Page7

DXが進まない理由

Copyright 2020 TEAM CROSS

7

FA

Page8

ものづくり業界や物流業界でDXが進まない原因

「データの見える化(可視化)」までが目的化されてしまい、

そのデータのビジネス活用を通じた「成果の最大化」を見据えたシステム提案を実現できておらず効果が小さい。

部分最適に陥って 見える化したデータ

DX化が進まない現状

しまっており、効果 を活用するビジネス

が限定的 シナリオがない

見える化自体が目

データを見える化す 的化されてしまって

る目的があいまい いる

「見える化の向こう側(ビジネス活用・実現する成果)」を見据えられていないのが原因

8

Page9

見える化で得られる成果

効率化、省人化、標準化などのコスト削減効果の一部を実現するにとどまる。

見える化までで得られる成果の例

• 手入力作業時間60%以上短縮

• リアルタイムに可視化し、異常処置など迅速化、ダウンタイムの短縮、作業の標準化

• 品質、実績データなどが即座に検索や集計でき、意思決定の迅速化

• リアルタイムな情報共有ができ、保全活動などの効率化

効率化 省人化 標準化

原因現場のカイゼン活動までにとどまる

9

Page10

「見える化の向こう側」の価値はどうなっている?

見える化のデータを活用して、ビジネス目的の達成を実現する。

ここまで実現して初めてDXの価値が発揮される。

見える化の向こう側の価値 最終的な価値

原価低減 変種変量生産への対応

企業価値の向上

リードタイムの短縮 不良品率の低下

売上/利益の向上

マスカスタマイズへの対応 製品開発スピードの向上

10

Page11

見える化の向こう側で得られる具体的な効果の一例

• 在庫やバッファサイズを最適化し、在庫量が減りコストが削減

• 納期遅れが発生しない最適計画を立案し、リードタイムが大幅短縮

• 品種ごとによる作業指示のデジタル化により属人化からの脱却

• 品質予知によって不良品率の低減をはかり製品価値が向上

• 故障予兆を察知し、設備停止時間の短縮や仕掛品廃棄を防止

11

Page12

本日のテーマ:DX型品質管理ソリューション

本日は品質管理ソリューションとして、これからの品質管理のあり方についてご紹介。

3 2 1 本

日 4 2

工場内物流最適化 投入計画最適化 ぺーパーレス化 品質改善 予知保全 人員配置最適化 工場内電力最適化

ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション

基幹/業務システム 見える化の先

PLM

BOM 受注 販売 教育

製品設計 調達 スケジューラ‐ 倉庫 コクピット

連携

BOP 生産実績 生産計画

工程設計 分析BIツール

CAD/CAM Simulation/AI 経営KPI

CAE 生産実績 最適解指示 製造KPI

保守 製造 リアルタイム

統合MES 連携

データ モニタ

品質改善 生産 品質 在庫 人/モノ エネルギー 保守

製造実績 製造指示

データ収集/データ送信インターフェース

モノ 設備 ロボット カメラ

人 AGV 電力 水 センサ 見える化まで

12

Page13

品質改善ソリューション

Copyright 2020 TEAM CROSS

13

FA

Page14

品質改善における課題と今回の解決スコープ

設計段階の品質管理と、量産段階の検査工程における品質改善の課題があるが、

今回のウェビナーでは主に検査工程の品質改善に関する課題解決事例をご紹介。

設計段階 検査工程

14

Page15

DX型品質改善ソリューションの最終形

全数検査からデータをMESなどに収集し、設計・開発へフィードバックして不良品を製造させないものづくりが最終形。

資材・入庫 受入検査 製造・加工工程 中間検査 製造・加工工程 最終検査 出荷

設計・開発へ

設計・開発 フィードバック AI

不良原因の特定

製品改良

自動取得

統計データ 自動取得

画像+AI検査

統合MES 画像+AI検査

製造工程改良 生産 不良品廃棄 不良品廃棄

PDM 計画 合否判定

品質 実績 etc 合否判定

ERP 不良分類 不良分類

業務システム BOP/スケジュール シミュレーション 検査帳票記入 不良品解析 検査帳票記入

製造指示 抜き取り検査 抜き取り検査 不良品解析

製造実績

レシピデータ

サプライチェーン連携 データ

製造条件変更

再加工

再加工

自動段取り 手直し

不具合情報 手直し

➢画像所処理とAIを組み合わせることで、従来出来なかった検査を自動化

➢人の感覚による判断をAIに学習させることで不良個所の分類が可能

➢受け入れ時に不具合情報、不具合箇所をサプライチェーンへ自動フィードバック

➢不良原因箇所を設計・開発へ連携し製品改良

➢製品や製造工程改良にて製造指示を自動コントロール

15

Page16

DX型品質改善ソリューション実現のステップ1

まずは検査工程の全数検査、データの自動化からスタート、そこの事例をご紹介。

資材・入庫 受入検査 製造・加工工程 中間検査 製造・加工工程 最終検査 出荷

LinkWiz ×

設計・開発へ

STEP3 STEP2 STEP1

設計・開発 フィードバック TXFAの

AI

不良原因の特定 実例をご紹介!!

製品改良

自動取得

統計データ 自動取得

画像+AI検査

統合MES 画像+AI検査

製造工程改良 生産 不良品廃棄 不良品廃棄

PDM 計画 合否判定

品質 実績 etc 合否判定

ERP 不良分類 不良分類

業務システム BOP/スケジュール シミュレーション 検査帳票記入 不良品解析 検査帳票記入

製造指示 抜き取り検査 抜き取り検査 不良品解析

製造実績

レシピデータ

サプライチェーン連携 データ

製造条件変更

再加工

再加工

不具合情報 自動段取り 手直し

手直し

➢画像所処理とAIを組み合わせることで、従来出来なかった検査を自動化

➢人の感覚による判断をAIに学習させることで不良個所の分類が可能

➢受け入れ時に不具合情報、不具合箇所をサプライチェーンへ自動フィードバック

➢不良原因箇所を設計・開発へ連携し製品改良

➢製品や製造工程改良にて製造指示を自動コントロール

16

Page17

全数検査を実現する「L-QUALIFY」とは?

不良流出0を目指す

●インライン全数検査の自動化を実現

●設定は簡単・スピーディー

●各種検査にも対応

・3D形状比較検査

・在荷検査:所定位置の部品有無

・ホール検査:穴位置と穴径

・ホール間距離検査:2つの穴間距離

17

Page18

L-QUALIFYの機能

形状比較機能

「登録した点群データの形状」と「スキャンした点群データの形状」を比較し、

比較を色差にて出力します。

マスター形状を事前に登録する事で、量産ワークの比較検査ができます。

溶接ビード検査などの形状比較検査に対応

3Dデータから

三次元形状処理 ホール認識機能

点群データからホールを認識し、ホール径とホール座標を出力します。

ホール径と座標を事前に登録する事で、量産ワークのホール径や座標を

比較する検査ができます

ホール間距離検査などに対応

在荷確認機能

ロボットがワークを3Dスキャンし、現物が 指定したエリアの点の数をカウントします。

デジタルデータ(3Dデータ)になります。

指定したエリアの点数を事前に登録する事で、

量産ワークの点数を比較する検査ができます。

モノの有り無し確認検査などに対応

18

Page19

システム構成例

シンプルな構成なので設備構築がスピーディー

遊休ロボットの使用も可能

19

Page20

デモ動画 「L-QUALIFY 溶接ビード検査」

20