1/28ページ

ダウンロード(2.8Mb)

工場内物流のこれからの姿、DX型AGVロボットソリューションのご紹介

工程間の「モノを運ぶ」だけでなく、その先のピッキングなどの工程を実現するロボットと組み合わせてデジタルと連携した制御を実現することで工程全体の自動化を実現。工場内物流のこれからの姿、DX型AGVロボットソリューションのご紹介。

ソリューション詳細は別途ご案内可能ですので、こちらよりお問い合わせください。

https://fa-products.jp/contact/

関連メディア

このカタログについて

| ドキュメント名 | DX型AGVロボットソリューションのご紹介 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

CONFIDENTIAL

DX型AGVロボットソリューション

Page2

TEAM CROSS FAのご紹介

Copyright 2020 TEAM CROSS FA 2

Page3

CONFIDENTIAL

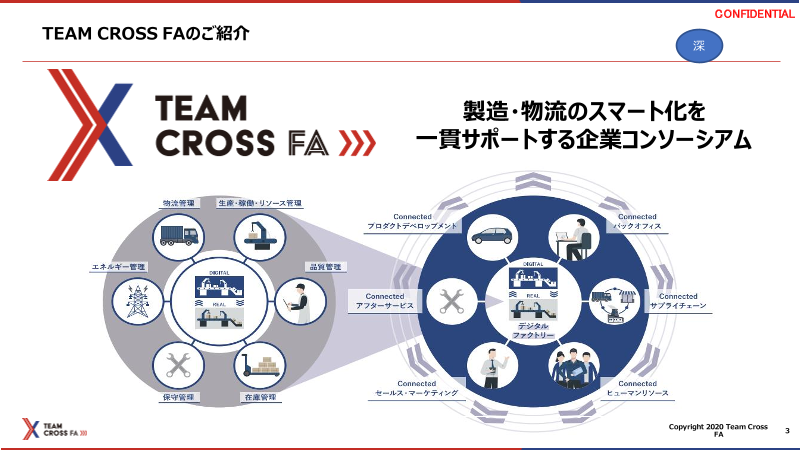

TEAM CROSS FAのご紹介

深

製造・物流のスマート化を

一貫サポートする企業コンソーシアム

Copyright 2020 Team Cross

3

FA

Page4

CONFIDENTIAL

TEAM CROSS FAコンソーシアム

深

Copyright 2020 Team Cross

4

FA

Page5

CONFIDENTIAL

登壇者紹介

スピーカー ファシリテーター

電通国際情報サービス

製造ソリューション事業部

戦略技術第1ユニット

FAプロダクツ DER技術1部部長

スマートファクトリー事業部

デジタルツイングループ FAプロダクツ

スマートファクトリー事業部

深堀 竜也 R&D部部長

櫻井 裕徳

Hirosato Sakurai Tatsuya Fukabori

プロフィール プロフィール

1996年 自動車部品メーカーに入社、生産技術、自働化設備の開発・設計に22年間従事。 (株)電通国際情報サービス 製造ソリューション事業部 (1999-現在)

2019年 FAプロダクツに入社 (株)FAプロダクツ R&D部(2020~現在)

既存の設備から稼働データを収集・集約し、見える化からさまざまな分析までを行う

「稼働監視パッケージ」の、提案から実装までの支援を行う。

専門領域 専門領域

生産準備業務改革、ソリューション構築

自働化、FA、制御

製造DX(製造IoT、MES、自動化領域)業務改革、ソリューション構築

システム設計・実装

(自社製品開発の経験を活かしたシステム設計及び実装) 製造業全体のグランドデザイン策定

Copyright 2020 Team Cross

5

FA

Page6

DXが進まない理由

Copyright 2020 TEAM CROSS FA 6

Page7

CONFIDENTIAL

ものづくり業界や物流業界でDXが進まない原因

「データの見える化(可視化)」までが目的化されてしまい、

そのデータのビジネス活用を通じた「成果の最大化」を見据えたシステム提案を実現できておらず効果が小さい。

部分最適に陥って 見える化したデータ

DX化が進まない現状

しまっており、効果 を活用するビジネス

が限定的 シナリオがない

見える化自体が目

データを見える化す 的化されてしまって

る目的があいまい いる

「見える化の向こう側(ビジネス活用・実現する成果)」を見据えられていないのが原因

Copyright 2020 Team Cross

7

FA

Page8

CONFIDENTIAL

見える化で得られる成果

効率化、省人化、標準化などのコスト削減効果の一部を実現するにとどまる。

見える化までで得られる成果の例

• 手入力作業時間60%以上短縮

• リアルタイムに可視化し、異常処置など迅速化、ダウンタイムの短縮、作業の標準化

• 品質、実績データなどが即座に検索や集計でき、意思決定の迅速化

• リアルタイムな情報共有ができ、保全活動などの効率化

効率化 省人化 標準化

原因現場のカイゼン活動までにとどまる

Copyright 2020 Team Cross

8

FA

Page9

CONFIDENTIAL

「見える化の向こう側」の価値はどうなっている?

見える化のデータを活用して、ビジネス目的の達成を実現する。

ここまで実現して初めてDXの価値が発揮される。

見える化の向こう側の価値 最終的な価値

原価低減 変種変量生産への対応

企業価値の向上

リードタイムの短縮 不良品率の低下

売上/利益の向上

マスカスタマイズへの対応 製品開発スピードの向上

Copyright 2020 Team Cross

9

FA

Page10

CONFIDENTIAL

見える化の向こう側で得られる具体的な効果の一例

• 在庫やバッファサイズを最適化し、在庫量が減りコストが削減

• 納期遅れが発生しない最適計画を立案し、リードタイムが大幅短縮

• 品種ごとによる作業指示のデジタル化により属人化からの脱却

• 品質予知によって不良品率の低減をはかり製品価値が向上

• 故障予兆を察知し、設備停止時間の短縮や仕掛品廃棄を防止

Copyright 2020 Team Cross

10

FA

Page11

CONFIDENTIAL

本日のテーマ:DX型AGVロボットソリューション

本日はAGVロボットソリューションとして、見える化/人員配置最適化の結果をさらに活用し、

工場内の物流を最適化し、さらに成果を高める方法についてご紹介。

本 2 1 2

日 工場内物流最適化 投入計画最適化 ぺーパーレス化 品質改善 設備保全 人員配置最適化 工場内電力最適化

ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション

基幹/業務システム 見える化の先

PLM

BOM 受注 調達 スケジューラ‐ 倉庫 販売 教育

製品設計 コクピット

連携

BOP 生産実績 生産計画

工程設計 分析BIツール

CAD/CAM Simulation/AI 経営KPI

CAE 生産実績 最適解指示 製造KPI

保守 製造 リアルタイム

統合MES 連携

データ モニタ

品質改善 生産 品質 在庫 人/モノ エネルギー 保守

製造実績 製造指示

データ収集/データ送信インターフェース

モノ 設備 ロボット カメラ

人 AGV 電力 水 センサ 見える化まで

11

Copyright 2020 Team Cross FA

Page12

最新のAGV動向

Copyright 2020 TEAM CROSS FA 12

Page13

CONFIDENTIAL

ポイント1 | よりインテリジェンスに

磁気テープの上を決められた順序で走行する従来のAGVに対して、

最新のAGV/AMR(※)は軌道がなくても最適なルートを自律的に走行する。

※AMR:Autonomous Mobile Robot

従来型のAGV 新しいAGV/AMR

AGVは、磁気テープの上を決められた順序に従って走行 軌道を必要とせず、与えられた指令に基づいて、

最適なルート・順序を自分で考え、作業を実施。

出典:TOYOTA L&F 出典:OMRON 出典:amazon

従来型AGVと、新しいAGV/AMRの違いまとめ

稼働場所 稼働範囲 移動方法 人との協働 AI(人工知能)

ガイドなどによる

従来型のAGV 工場などの屋内 決められたルート 想定していない 未搭載

誘導走行

屋外・屋内など

新しいAGV/AMR 不定型のルート 自律走行 想定している 搭載

さまざま

出典:メルマガ「ビジネス+IT 2019年4月2日号」

https://www.sbbit.jp/article/cont1/36154 13

Page14

CONFIDENTIAL

ポイント2 | 豊富な搬送バリエーション

様々な搬送方法・用途に合わせて、様々な種類のAGVから選択できるようになってきた。

短納期で 物流の用度

導入が可 に合わせた

能 ご提案

Warehousing Robot Carrying Robot

商品を作業者への手元に 商品のサイズに合わせて棚を変える事で、運搬が可能

14

Page15

CONFIDENTIAL

ポイント3 |上位システムやロボットとの連携が強化

工程間の「モノを運ぶ」だけでなく、その先のピッキングなどの工程を実現するロボットと組み合わせて

デジタルと連携した制御を実現することで工程全体の自動化を実現。

<従来の工場内物流> ぶつ切れの「搬送だけの自動化」では、効果は限定的

部品倉庫 工程1 工程2 出荷バース

積 卸 積 卸 積 卸

<これからの工場内物流> 『モノ』を運ぶだけでなく、その先の『ロボット』までをコントロール

MES WCS シミュレーション

生産計画 最適化

大日程 製造管理 AGV台数の最適化 ロボット+設備

投入計画の策定 搬送順序の最適化

生産計画

ERP レシピ管理 実績報告

搬送ルートの決定

搬送 品種情報

生産管理 AGVへ搬送指示 制御指示 AGV+ロボット

購買管理 購買計画 出庫指示

販売管理 WMS 自律搬送 搬送指示

実績報告 ピックアンドプレース

在庫エリアの決定 バラ積みピッキング

作業エリアと行先 実績報告

エリアを決定 15

Page16

工場内物流のこれからの姿

DX型AGVロボットソリューションのご紹介

Copyright 2020 TEAM CROSS FA 16

Page17

CONFIDENTIAL

これからのAGVソリューションのあるべき姿

「バーチャル」と「リアル」がシームレスに連動し、

多品種少量生産や変種変量生産に対応できる自律型システムが目指すべき姿。

工場内のさまざまな機器を統括制御し、

あらゆるタイプの搬送用途へ適応可能

シミュレーションによる自動搬送システムの最適化

パレット自動センター

(自立)

生産拠点計画 画像検査・測定

システム

• 生産拠点 ERP

• 生産品目 デジタルピッキング BOM/BOP

拠点工場 • 運搬コスト 本社工場 システム

• 生産コスト

ハンディピッキング

生産制御 各

システム

制 PDM

棚搬送 • 生産タクト

• ロット数 車載端末システム 御 3DCAD/

• 生産順序 機 統合 実績DB ドキュメント

部品供給 • 生産方式 無人搬送車

工場外物流 (AGV.AGF) 器 MES

WMS

• 必要トラック台数

• 運搬コスト 完成品ストア コンベヤ

• 荷姿 セル

• 納入便数 完成品引取り 産業用ロボット Plant

• 納入時刻

• 交通渋滞 最適化 Simulation

• 必要ストアサイズ サブライン メインライン ライン・サブライン 協働ロボット

• 出来高

• 設備台数 人

部品ストア • 工程編成

• バッファサイズ モノ

• 作業者稼働率

工場内物流 • 中間仕掛 作業内容

工程間搬送 • 消費電力

コンベアレス生産 エネルギー [WCS]

Warehouse Control System

ロケーション 17

サプライヤ

Page18

CONFIDENTIAL

実現のポイント①:メーカーに依存しない全体最適な構成の検討&設計

上位の管理システム(WMSやMES)からAGV、ロボット、コンベアなどのリアルまで、

システムと設備を特定メーカーに依存せずに全体最適な構成を検討、設計すること。

WMS/MES

管理層 入出庫・在庫管理/製造管理

WCS Warehouse Control Sysyem

制御層 RCS

Robot Control System

機器制御・統合

AGV ロボット 自動センタ コンベア

制御機器 ー

物流現場の特性に応じて最適なメーカー・設備・システムを選定

18

一気通貫に推進

Page19

CONFIDENTIAL

実現のポイント②:成立性及びAGV/AMR必要台数の検証

全体設計に基づいた物流の成立性ならびに必要となるAGV/AMRの台数を事前に検証することで、

実現性を担保しつつ費用最適なシステム構成の実現を目指すこと。

当初の設計と試算

×10

×5

最適台数がわかり

コスト削減効果も

シミュレーションの結果

工程間物流の成 ×8

立性シミュレーショ

ンと台数検証

×4

19

Page20

CONFIDENTIAL

実績事例|スマラボ東京・DX型ロボットジョブショップライン

Virtual DX( Digital transformation ) デジタル測量

生産管理 経営コックピット

エンジニアリングチェーン

製品設計 公差解析 検査指示 工程設計 設備設計

レイアウト設計

生産 データ蓄積

製造・物流・品質・保全 連携

2つの Simulation

動作Simulation MindSphere

生産Simulation+AI

作業Sim オフライン Virtual調整 統合MES 最適生産 実績学習AI

Teach 計画/状態 Sim

フィード

バック

Real ダイレクト実行制御/ 設備情報

学習/計画差異

品質・実績データ

生産ライン

ロボットジョブショップ 稼働データ/

電力データ等

サプライチェーン

単機能・位置決め・

治具レス工程

スマラボ東京にて、

実演展示中

20