1/27ページ

ダウンロード(3Mb)

データの見える化から本質的な最適化分析手法、自動製造設備や作業連携のデジタルツインの実現までを可能にするソリューションです。

DX型ソリューションとはデータの見える化から本質的な最適化分析手法、自動製造設備や作業連携のデジタルツインの実現までを可能にするソリューションです。

DX型ソリューションのポイントは、見える化(デジタル化)するだけではなく、その先のデータ活用、さらに製造現場へフィードバックして大きな効果を出すというのがポイントです。

DX型ソリューションのマップと6つのソリューションの概要について記載しております。

ソリューション詳細は別途ご案内可能ですので、こちらよりお問い合わせください。

https://fa-products.jp/contact/

紹介している6つのDX型ソリューションは以下です。

①DX型投入計画最適化ソリューション

②DX型人員配置最適化ソリューション

③DX型AGVロボットソリューション

④DX型設備保全ソリューション

⑤DX型品質改善ソリューション

⑥DX型ペーパーレスソリューション

関連メディア

このカタログについて

| ドキュメント名 | DX実現ソリューションのご紹介 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

DX実現ソリューションのご紹介

Page2

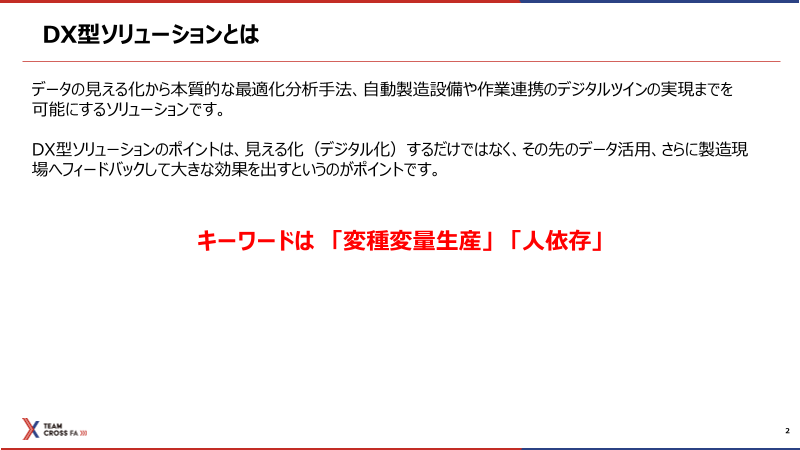

DX型ソリューションとは

データの見える化から本質的な最適化分析手法、自動製造設備や作業連携のデジタルツインの実現までを

可能にするソリューションです。

DX型ソリューションのポイントは、見える化(デジタル化)するだけではなく、その先のデータ活用、さらに製造現

場へフィードバックして大きな効果を出すというのがポイントです。

キーワードは 「変種変量生産」 「人依存」

2

Page3

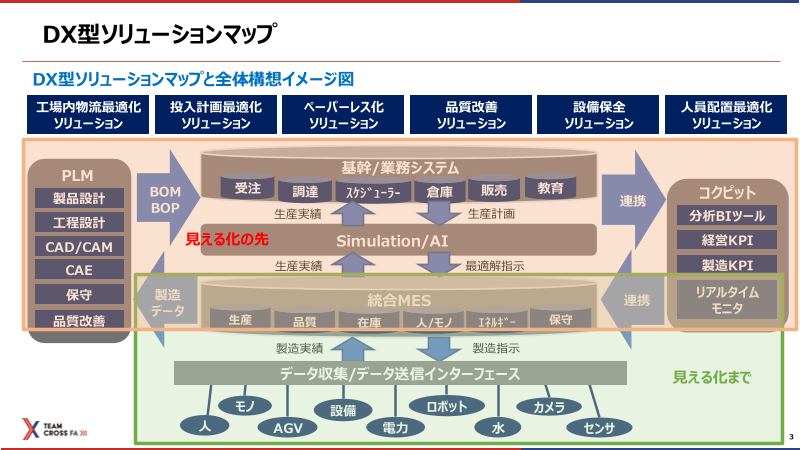

DX型ソリューションマップ

DX型ソリューションマップと全体構想イメージ図

工場内物流最適化 投入計画最適化 ぺーパーレス化 品質改善 設備保全 人員配置最適化

ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション

基幹/業務システム

PLM

BOM 受注 調達

製品設計 スケジューラ‐ 倉庫 販売 教育 コクピット

連携

BOP 生産実績 生産計画 分析BIツール

工程設計

見える化の先

CAD/CAM Simulation/AI 経営KPI

CAE 生産実績 最適解指示 製造KPI

保守 製造 リアルタイム

統合MES 連携

データ モニタ

品質改善 生産 品質 在庫 人/モノ エネルギー 保守

製造実績 製造指示

データ収集/データ送信インターフェース 見える化まで

モノ 設備 ロボット カメラ

人 AGV 電力 水 センサ

3

Page4

DX型ソリューションマップ

DX型ソリューションマップと全体構想イメージ図

工場内物流最適化 投入計画最適化 ぺーパーレス化 品質改善 設備保全 人員配置最適化

ソリューション ソリューション ソリューション ソリューション ソリューション ソリューション

基幹/業務システム

PLM

BOM 受注 調達

製品設計 スケジューラ‐ 倉庫 販売 教育 コクピット

連携

BOP 生産実績 生産計画 分析BIツール

工程設計

CAD/CAM Simulation/AI 経営KPI

CAE 生産実績 最適解指示 製造KPI

保守 製造 リアルタイム

統合MES 連携

データ モニタ

品質改善 生産 品質 在庫 人/モノ エネルギー 保守

製造実績 製造指示

データ収集/データ送信インターフェース

モノ 設備 ロボット カメラ

人 AGV 電力 水 センサ

4

Page5

DX型ソリューション概要

項目 概要

手計算による計画立案やカン・コツ・経験に頼らず、生産状況や在庫、仕掛品、段取り時間などの

①DX型投入計画最適化ソリューション データを基に、シミュレーションを活用して最適化された投入順序を自動でコントロールする

ソリューション

生産量における作業者の配置を、作業者の能力や生産状況のデータを基に、リソースを最適化し

②DX型人員配置最適化ソリューション

自動コントロールするソリューション

AGV+ロボット+WMS+シミュレーション技術を活用し、構想設計からシステム実装・保守まで

③DX型AGVロボットソリューション

一気通貫のソリューション

事後保全や計画保全と予知保全の保全方法を最適化して、設備故障件数を低減する

④DX型設備保全ソリューション

ソリューション

⑤DX型品質改善ソリューション 検査の自動化だけではなく、不良品を製造させないモノづくりを実現するソリューション

⑥DX型ペーパーレスソリューション 作業者の指示と教育、さらにはロボットをダイレクトコントロールするソリューション

デジタルツイン技術を中心とした、優先度が高いソリューション

5

Page6

DX型ソリューション

① DX型投入計画最適化ソリューション

② DX型人員配置最適化ソリューション

③ DX型AGVロボットソリューション

④ DX型設備保全ソリューション

⑤ DX型品質改善ソリューション

⑥ DX型ペーパーレスソリューション

6

Page7

① DX型投入計画最適化ソリューション

従来のやり方 ソリューションのご提案

投入計画最適化ソリューションを適用すれば、生産ラインからの

様々なタイムリーな情報を収集し、そのデータを基に生産

発行された生産計画をもとに現場オペレータが、現状の生産状 シミュレーションにて最適な投入計画を自動的に導き出し、製

況や段取り時間、仕掛り状態などを考慮し、その担当者が今ま 造現場へダイレクトコントロールする

での経験やカン、コツなどで、生産計画を修正。

生産現場情報と基幹システムを連携し、最適な投入計画をシミュレーションで自動的に計画実施

7

Page8

① DX型投入計画最適化ソリューション

■導入効果

「投入計画」の自動化で生産管理面の課題を解決

生産・稼働面でのデジタルツインにより投入計画の立案・修正を自動化

生産効率の向上 管理工数の削減 急な変更にも即対応 属人化の解消 自動コントロール

・既存設備の稼働率/ ・在庫やバッファサイズを最適 ・前日までの出来高実績や ・誰でも簡単に計画の立 ・人による段取り、調整時間

生産性の向上 化し、在庫管理工数を削 在庫/仕掛品の状況などを 案が可能 の短縮による生産効率向上

減 反映し、適時計画の立案

・故障要因を特定/分析 が可能 ・時間をかけずに計画の ・省人化

することで改善に繋げる ・稼働状況や生産状況を常 立案が可能

に見える化し、人が確認し ・設備の稼働状況や故障

・段取り替えのタイミングを ていた管理工数を削減 実績を反映させることで実

最適化 績との差異の少ない計画立

案が可能

・生産計画立案時間 : 5時間⇒10分

過去実績 ・特急対応時の再計画時間 : 5時間⇒10分

・平均余剰在庫数 : 20%削減

8

・納期遅れ :納期遅れなし、納期短縮

Page9

DXソリューション

① DX型投入計画最適化ソリューション

② DX型人員配置最適化ソリューション

③ DX型AGVロボットソリューション

④ DX型設備保全ソリューション

⑤ DX型品質改善ソリューション

⑥ DX型ペーパーレスソリューション

9

Page10

② DX型人員配置最適化ソリューション

従来のやり方 ソリューションのご提案

スケジュール例(日付と担当者のみが確認可能) 人員配置最適化シミュレーション分析イメージ

・スケジューラ等を使って生産計画に合わせて作業者

を割り当てる

・各工程の人員数に不足が無いように均等に配置 人体負荷検証のシミュレーション分析イメージ

現場の状況がわからず

本当にこれで良いのか・・・

・スケジューラ等は作業者の能力まで入力することが プラントシミュレーションを活用しバーチャル上

出来ない為、過剰配置、過少配置 で工場を再現、人員配置等の様々な項目

・各工程ごとの作業負荷が正確に把握されておらず、 についてシミュレーションが可能

作業者ごとの負荷バランスが異なっている ※オプションを追加する事で、人体的な

・突然欠員が出た時に補うことが出来ず生産が 負荷を検証、作業内容の見直しが可能

遅れたり、止まってしまう事がある

・特急納期の受注が入ると現場の負荷状況がわから

ず、納期回答に困ってしまう

上記のシミュレーション分析結果を現場にフィードバックし、最適な人員配置を実現

10

Page11

② DX型人員配置最適化ソリューション

■導入効果

➢人の能力値を考慮したシミュレーションにより受注後の納期算出が可能

・担当者不在時も、他の人を割り当てた場合の再スケジュールのシミュレーション等が可能

・一人一人の負荷バランスを確認でき、作業負荷を均等にすることが出来た(負荷のばらつきが5%以内になった)

・相対時間シミュレーションができる事で、特急対応の納期回答が即答できた

・当日の欠員に対しても対応でき、生産が遅れることがなくなった

11

Page12

DX型ソリューション

① DX型投入計画最適化ソリューション

② DX型人員配置最適化ソリューション

③ DX型AGVロボットソリューション

④ DX型設備保全ソリューション

⑤ DX型品質改善ソリューション

⑥ DX型ペーパーレスソリューション

12

Page13

③ DX型AGVロボットソリューション

<従来の工場内物流>

工程1 工程2

部品倉庫 出荷バース

積 卸 積 卸 積 卸

ぶつ切れの「搬送だけの自動化」では、効果は限定的

<これからの工場内物流>

MES WCS シミュレーション

生産計画 最適化

大日程 製造管理 AGV台数の最適化

生産計画 投入計画の策定 搬送順序の最適化

レシピ管理 実績報告

ERP

搬送ルートの決定 搬送 品種情報

生産管理 制御指示 AGV+ロボット

購買管理 購買計画 出庫指示 AGVへ搬送指示

販売管理 WMS 自律搬送 搬送指示

実績報告 ピックアンドプレース

バラ積みピッキング

在庫エリアの決定 実績報告

作業エリアと行先

エリアを決定 『モノ』を運ぶだけでなく、その先の『ロボット』までをコントロール

13

Page14

③ DX型AGVロボットソリューション

■AGVソリューション|導入効果

■AGVを導入しない 市場ニーズの多様化

• 生産量が増えると搬送するものが増え、人・台車・設備を増加する必要がある

• 作業者による、ピッキング間違いが減らず、照合工程が増える 製造・物流業界の課題

• 人の雇用が減って、作業者の負荷が増大し、雇用を維持できない ・変種、変量

■部分最適によるAGV導入 ・人手不足

• 運搬のみの自動化により、省人化の効果は限定的

• レイアウトを変更する際に、工事費用・工事期間が増大する

• 運搬導線が悪く、運搬時間・燃料などのコスト改善が出来ない 人手で吸収はもはや不可能

• 維持管理、更新ができなくなり使われなくなってしまう

システムによる吸収が必要不可欠

■全体最適による導入 これからのシステム

バーチャルによる最適化

バーチャルとリアルがシームレスに連動することで、

変種変量生産を自動でコントロール 双方が連動することにより、

変種変量生産を自動でコントロールし、

• 運搬台車、フォークリフト、カートを動かす人の無人化 全体最適が実現

• ロボットによるピッキングの自動化

• 作業者への体力負担削減 リアルによる自動化

• 省スペース化(レイアウトフリー)

• 導線距離の改善による運搬率アップ

• AGV最適台数の導入 DXが主導する次世代スマートファクトリー

14

Page15

DX型ソリューション

① DX型投入計画最適化ソリューション

② DX型人員配置最適化ソリューション

③ DX型AGVロボットソリューション

④ DX型設備保全ソリューション

⑤ DX型品質改善ソリューション

⑥ DX型ペーパーレスソリューション

15

Page16

④ DX型設備保全ソリューション

従来のやり方 ソリューションのご提案

各設備に対して、事後保全、計画保全、予知保全の選別を実施し遠隔で監視する。

• 設備が故障してから修繕を行う、事後保全が多い 事後保全:設備の状態を監視し、安定稼働の確認と故障時に見逃がしを防ぐ

計画保全:設備の状態を監視し安定稼働の確認をしつつ、保全タイミングのアナウンスと

• 定期的にメンテンナンスを行う計画保全

その費用を算出

予知保全:設備の状態を監視し、故障予測を算出し、保全タイミングのアナウンスと

その費用を算出

予知保全

• ベテラン技術員による点検や修繕によって、設備の延命を続けている

人依存

【課題】

• ベテラン技術員が1人で行っており、不在の場合の損失が大きい • 故障予兆を察知し、事前に修繕計画を立てれるようになり、さらに生産計画の立案に

• 計画的に修繕を実施しているものの、費用負担が大きい 大きく貢献する

• 他の社員、他工場から各機器の状況が分かり、会社全体の設備状況を確認できる

• 故障予兆を察知し、事前に修繕計画、生産計画を立てれるようにした

• 修繕周期の適正化ととともに、修繕に必要な部材の一覧を算出し、設備に対する

い コストの予測を行える

今後、予知保全の適用拡大を図ることで、製造現場への負担とコスト面の低減

16

Page17

④ DX型設備保全ソリューション

■導入効果

• 故障予兆を察知し、事前に修繕計画を立てれるようになり、さらに生産計画の立案に大きく貢献する

• 他の社員、他工場から各機器の状況が分かり、会社全体の設備状況を確認できる

• 修繕周期の適正化ととともに、修繕に必要な部材の一覧を算出し、設備に対するコストの予測を行える

6000万円程度

100%

90%

79% 33%削減 2000万円程度削減

80%

4000万円程度 67%

60%

0年目 2年目 4年目 5年目

迫孝司『本当に必要な振動診断技術のポイント』日刊工業新聞主催セミナー資料参考

■間接的導入効果(シナジー)

• 機器の故障を未然に防ぎ、不良品の発生を抑える

• 機器の故障予兆から、生産計画等へ反映し、生産性向上につながる

• 社員・工場間での状況を把握し、生産性や品質の向上、また社内間の情報連携につながる

• 修繕周期の適正化と、修繕時の必要部材等を算出することでコスト削減につながる

17

修繕コスト

Page18

④ DX型設備保全ソリューション

FAPの予知保全の主な考え

1.機械学習時と同条件での定期的な振動測定を行い、劣化指標で判断する。

2.対象設備は、同種であっても個々に振動測定し機械学習させる。

3.データの蓄積により、故障個所や故障原因が特定しやすくなる。

Page19

DX型ソリューション

① DX型投入計画最適化ソリューション

② DX型人員配置最適化ソリューション

③ DX型AGVロボットソリューション

④ DX型設備保全ソリューション

⑤ DX型品質改善ソリューション

⑥ DX型ペーパーレスソリューション

19

Page20

⑤ DX型品質改善ソリューション

従来のやり方 ソリューションのご提案

・人の目で良品/不良品を判別し、取り分けしているため、作業者の ・画像所処理とAIを組み合わせることで、従来出来なかった検査を自動化

負担が大きく、ミスにもつながる ・人の感覚による判断をAIに学習させることで不良個所の分類が可能

・自動化目的で画像検査を導入したが、NG品の不良個所分類をする ・受け入れ時に不良情報、不具合箇所をサプライチェーンへ自動

ために人が判断している フィードバック

・品種が多く、検査条件や測定箇所もバラバラ、そのため検査ミスが ・検査データを蓄積し、設計・開発へ不良品特定情報をフィードバックし、

発生する 不良品が出来にくい製品改良へ

・人による検査ミスを防止するため、中間検査を多くしたり、2重検査 ・分類された不良品の製造条件を分析し、生産設備へ自動フィードバック

するなど検査工程が増え人・製造コストが上がる することで品質コントロールが実現

・不良品発生の原因が特定できず、トライ&エラー再発の繰り返し

検査の自動化だけではなく、不良品を製造させないモノづくり

20