1/18ページ

ダウンロード(2.3Mb)

装置を新規導入される方にご一読いただきたい基礎知識・事例集

FA装置メーカーとして一品一様で開発を行う株式会社FAプロダクツが

これまでの知見を活かして1冊で工程自動化の基本が分かる資料を作成しました。

自動化をお考えの方にお役立ていただける情報を掲載しております。

【目次】

1)装置とは

・装置化のメリット

・装置化のデメリット

2)装置の種類と特徴

・検査機

・組立機

・搬送機

・梱包機

・加工機

3)装置を導入する際の検討ポイント

・装置導入の際の注意点

・装置導入時の具体的な手順

4)装置導入による改善事例

・ロボットによる食品の重量検査作業とバレタイズ作業の標準化

・リニアコンベアを利用した省コスト化コンプレッサー組立システム

・使用ロボット数を削減した繊維強化プラスチックトレイの仕上げ加エ工程の自動化

【関連キーワード】

工場、自動化、FA装置、生産設備、産業用ロボット、協働ロボット、コンベア

このカタログについて

| ドキュメント名 | 装置導入の必読マニュアル |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.3Mb |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

装置導入の

必読マニュアル

Page2

目 次

1 はじめに 2

2 装置とは 2

2-1 装置化のメリット

2-2 装置化のデメリット

3 装置の種類と特徴 4

3-1 検査機

3-2 組立機

3-3 搬送機

3-4 梱包機

3-5 加工機

4 装置を導入する際の検討ポイント 11

4-1 装置導入の際の注意点

4-2 装置導入時の具体的な手順

5 装置導入による改善事例 14

5-1 ロボットによる食品の重量検査作業とパレタイズ作業の標準化

5-2 リニアコンベアを利用した省コスト化コンプレッサー組立システム

5-3 使用ロボット数を削減した繊維強化プラスチックトレイの仕上げ加工工程の自動化

6 おわりに 16

1

Page3

1 はじめに

近年の製造業は、生産人口の減少による人手不足などを受け、人手でのマニュアル作業から、自動生産設備の導

入による自動作業へとシフトしつつあります。

自動生産設備の導入を行うにあたり、その構成要素である各製造装置の知識を備えておくことが重要となります。

そこで今回は、さまざまな装置の概要を紹介するとともに、それらを導入する際の検討事項などについても解説

します。

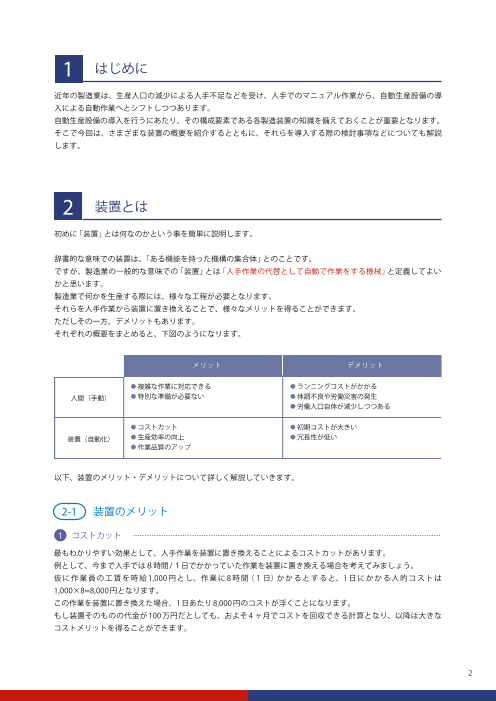

2 装置とは

初めに「装置」とは何なのかという事を簡単に説明します。

辞書的な意味での装置は、「ある機能を持った機構の集合体」とのことです。

ですが、製造業の一般的な意味での「装置」とは「人手作業の代替として自動で作業をする機械」と定義してよい

かと思います。

製造業で何かを生産する際には、様々な工程が必要となります。

それらを人手作業から装置に置き換えることで、様々なメリットを得ることができます。

ただしその一方、デメリットもあります。

それぞれの概要をまとめると、下図のようになります。

メリット デメリット

● 複雑な作業に対応できる ● ランニングコストがかかる

人間(手動) ● 特別な準備が必要ない ● 体調不良や労働災害の発生

● 労働人口自体が減少しつつある

● コストカット ● 初期コストが大きい

装置(自動化) ● 生産効率の向上 ● 冗長性が低い

● 作業品質のアップ

以下、装置のメリット・デメリットについて詳しく解説していきます。

2-1 装置のメリット

1 コストカット

最もわかりやすい効果として、人手作業を装置に置き換えることによるコストカットがあります。

例として、今まで人手では8時間/1日でかかっていた作業を装置に置き換える場合を考えてみましょう。

仮に作業員の工賃を時給1,000円とし、作業に8時間(1日)かかるとすると、1日にかかる人的コストは

1,000×8=8,000円となります。

この作業を装置に置き換えた場合、1日あたり8,000円のコストが浮くことになります。

もし装置そのものの代金が100万円だとしても、およそ4 ヶ月でコストを回収できる計算となり、以降は大きな

コストメリットを得ることができます。

2

Page4

ただ、装置にも定期的なメンテナンスやオーバホール費用、稼働させるための電気代といったランニングコスト

は必要となってくるため、人件費と比較した費用対効果はよく検証する必要があるでしょう。

2 生産効率の向上

装置は人間と違い、疲れを感じることがありません。また人の労働時間には法律による上限が定められていますが、

機械にはそれがありません。24時間、365日連続で稼働させることができます。このことにより、大幅な生産性

の向上に繋がります。

ただし、いくら機械が働けるといっても、故障をはじめ不慮の事態は必ず起こります。現場にはオペレーターを

配備する必要がありますし、いざという時の対応人員も確保する必要があります。完全な代替は難しい点には留

意する必要があるでしょう。

3 正確な作業

プログラミングさえ適切であれば、装置は人間よりも正確・高速に反復作業を行うことができます。

人手作業であれば、作業者の熟練度や能力、作業事の集中力やコンディションによって、作業内容や作業の質が

結果をどうしても左右しますが、装置にはそのようなブレ幅が少ない点が特徴となります。

この性質により不良品を減少させ、結果として生産性の向上にもつながります。

特に近年はロボット技術の進歩が大きく進んでおり、従来では人に置き換えることが難しかった熟練工の作業に

も対応が可能となってきています。

2-2 装置のデメリット

1 イニシャルコストが大きい

装置導入時には初期コストがかかります。

前述のコストカットのメリットの例では、初期コストが100万円で見積もりましたが、これは簡単な装置1台あ

たりの目安です。大掛かりな装置になるとそれだけ多くのコストが発生します。

X線検査装置や表面部品実装機といった高度な装置を組み込む場合、全体で何億もの導入コストがかかる事もあ

ります。

だからこそ、装置導入にあたり、最も問題となるのが投資を何年で回収できるかを見積もる経済計算です。

人手を削減できても、コストの回収が100年では現実味があるといえません。

一般的に、5~10年がコスト回収のメドと言われています。

工程のうち、もっとも効果の大きい部分を見極め、適切な予算を組むことが大切です。

2 冗長性が低い

装置は人手に比べ、冗長性が低い点もデメリットのひとつです。

例えば、設備の故障などのトラブルや、製造製品の仕様変更、または市場状況の変動などにより、普段はAという

製品を生産しているラインで新たにBという製品を生産する必要がでてきたとします。

人手作業であれば、指示書などを通じて製品の切り替えを行えますが、装置は多くの場合、製品Aを作るためのオー

ダーメイド品であることがほとんど。別の製品に対応する場合には、改造などで追加投資が必要になってしまいます。

コストがかさむことを承知で、あらかじめ多品種に対応した装置を入れ込む等の検討が必要となるでしょう。

装置化のメリットデメリットに関しては、以上の通りです。

必ずしも装置化による自動作業へと進める事が良い手段であるとは限りませんので、その点は事前に留意するこ

とが大切です。

3

Page5

3 装置の種類と特徴

生産装置は目的に合わせて選択する必要があり、ワーク(製品になる前の仕掛品)に対して、どのような作業を行

うかによって様々な種類があります。

ここでは例として、いくつか代表的な装置を紹介します。

3-1 検査機

検査装置は、品質基準通りにワークや製品が制作されてい

るかどうかを検査、試験するための装置です。

特に近年は、高精度のカメラと画像処理アルゴリズムを用

いることにより、従来は目視で行っていた良品判定を自動

化する装置が導入され始めています。

とはいえ、検査工程の重要度は難しいところ。

検査は工程の下流にあり、不良品を判定するものです。そ

のため、単純に生産性や品質の向上を目指すのであれば、

上流の加工・製造工程の自動化の方がどうしても優先度が

高くなりがち。また、検査基準を厳格にすることは必然的

に不良品が増えるということにもつながり、いわば利益相反の関係にあるとも言えます。

そのため、どこまで検査すればいいのか?という命題は常に考えなければなりません。

良質な検査装置を導入すれば高い検査精度は実現できますが、そこまでの性能が必要なのか? という問いかけは

常に忘れないようにしましょう。

ここでは代表的な装置として、外観検査装置とX線検査装置のふたつを紹介します。

1 外観検査装置

外観検査装置は、ワークや製品の外観を検査する装置です。

最も一般的な外観検査装置はカメラを使用するもので、事

前に設定しておいた検査アルゴリズム(何をOKとしてなに

をNGとするかの基準)に従って検査部位の撮像を行い、良

品と不良品の判断を行います。

検査アルゴリズムは、事前に撮像しておいた良品の写真と

の合致率を判別するものや、撮像したワークの輝度を測定

して判別するものなど様々です。

どんな製品でも、製品外観に傷や汚れがないかという検査

は行われるため、多くの工程に導入できるのが強み。

表面検査以外の使用例としては、加工品の寸法チェックや、ネジの閉まり具合のチェックなどが挙げられます。

最近では、検査結果の画像データを他の工程にフィードバックして品質向上をはかったり、トレーサビリティに活

かしたりといった新たな取組みも進んでおり、工場全体の質の向上に貢献する事が増えてきています。

4

Page6

外観検査装置のポイント

1 カメラでの撮像により、外観の検査を行う事ができる

2 外観検査はどんな製品にも存在するため導入しやすい

3 検査結果のフィードバックやトレーサビリティなどの新しい取組も進んでいる

2 X 線検査装置

X線検査装置は、ワークや製品に対してX線を照射し、検

査を行うための検査装置です。

病院で行うレントゲン検査をイメージしてみましょう。

レントゲンは人体にX線を照射し、X線の透過の度合いを

利用して、感光フィルムに体内の構造を影として映し出し

ます。

これと同じように、X線検査はワークや製品にX線を照射し、

外部からは判別できない内部の状態の検査を行うことがで

きます。

このように、モノを破壊することなく内部を調べる検査の

ことを「非破壊検査」と呼びます。

この検査はたとえば、金属加工品の内部の検査などに使われます。

加工品の金属部内部にクラックが入っていたりすると強度上問題が出るため、X線で検査することで品質を担保す

るのです。

製品にダメージを与えずに検査が可能なため、多く活用されています。

例として、電子基盤のはんだ付けの状態の検査にもこのX選検査が利用されることがあります。

電子基板はパソコンやスマートフォンなどの電子機器の制御回路を搭載したものです。

その表面にはICチップやCPUなどがはんだ付けされていますが、複雑に入り組んだ部品の下にはんだの接合部があ

る場合、その良・不良を外部から判断する事ができません。

はんだ付けがブリッヂしていると、電気的に動かなかったり、予期せぬ動作を起こしたりして大変危険です。

その解決策として、X線検査装置での検査が行われることがあります。

左図は、BGA基盤と呼ばれる基盤のク

ラックをX線によって検出しているイ

メージです。

半導体業界のほか、安全性を重視する自

動車メーカーや産業機械メーカーでも導

入が進んでいます。

これらのほかにも、超音波や電磁気、レー

ザーなどによる検査装置があります。

そのほか、実際に材料や製品に負荷を与

えることで強度などを測定する試験機と

呼ばれる装置もあります。

5

Page7

X 線検査装置のポイント

1 X 線検査により、ワーク内部の検査を行う事ができる

2 外部から判別できない部位の検査に有効

3 高額な装置のため、導入には慎重な検討が必要

3-2 組立機

ワーク(完成前の仕掛品)を組み立てるための設備です。

パソコンなどに搭載されているプリント基板に極小部品を

乗せるものから、自動車のフレームといった大きなワーク

を組み付けるものまで他種多様です。

製造業の現場では複数の部品から構成されている製品がほ

とんどですので、組立作業はほぼ確実に存在します。その

ため、最も重要な装置の一つと位置づけられます。

装置の検討で重視すべきポイントは「タクトタイムと精度」

です。特に「精度」は重要です。

例えば、ケースのネジ締め作業を考えてみましょう。

自動ネジ締め装置はネジを自動で取り出してネジ締め作業を行うわけですが、ネジとドライバーがうまく噛み込ま

なかった場合などは、ラインが停止することになります。そのたびに復帰作業を行っていると、生産性に大きな影

響をおよぼします。

人間であれば失敗しても即座にやりなおすといった臨機応変な対応ができますが、装置の場合はそうはいきません。

このようなわずかなラインの停止(いわゆる『チョコ停』)を減らすためにも、装置自体の作業精度を保つ必要があ

ると言えます。

装置例としては、産業用ロボット、表面実装機などが存在します。

以下、詳しく説明していきましょう。

1 産業用ロボット

産業用ロボットは、様々な動作を行うことのできる汎用的

な装置です。

複数のモータによる稼働軸を持ち、人間の腕に似た複雑な

動作を自在に行うことが可能です。その汎用性の高さから、

多くの工程で導入がなされています。

使用例としては、ケースへの部品の嵌め込み作業や、ネジ

締め作業などが挙げられます。

またロボット先端の機構をさまざまに付け替えることで、

ワークの運搬、加工、溶接といった多種多様な作業に対応

可能となっています。

そのほか、カメラで認識した形に合わせて部品やネジを嵌め込んだり、押し込みの力を測定して部品を壊しそうに

なると停止するなど、様々な機能を付加させることも可能となっています。

6

Page8

産業用ロボット導入の際には、教示作業(ティーチング)と呼ばれる工程が重要となります。これは産業用ロボット

に行わせる動作をあらかじめプログラミングする作業です。

微小な部品の組立を行う場合、1mm単位で調整しなければならない場合もあり、専門の人員が必要となります。

技術を持つ人間が社内にいない場合はロボットSIerなどの外部業者に委託しましょう。

産業用ロボットのポイント

1 複数の稼働軸を持っており、複雑な動作が可能

2 汎用性が高く、用途に合わせて様々な機能を付加させる事が可能

3 教示作業が非常に重要で、工数がかかる点に注意

2 表面実装機

表面部品実装機は、半導体のプリント基板に微小部品を実

装するための装置です。チップマウンターなどといった名

称で呼ばれることもあります。

動作スピードの速さが特徴的で、装置によっては1秒間に

20部品以上の凄まじいスピードで部品を実装します。

その名称の通り、半導体製造業で主に使用されます。

パソコンに使用されている基盤には、1枚のプリント板で何

千点もの部品が実装され、部品サイズが1mm以下のものも

数多く存在します。これらの実装を人手で行うことはほぼ不

可能なため、欠かすことのできない装置と言えるでしょう。

実装の状態を検査装置でチェックし、その結果をもとに部品実装のアルゴリズムを変更するなど、前述の外観検査

装置などとの連携したシステムも導入されてきています。

表面部品実装機のポイント

1 プリント基板に微小部品を実装するための装置

2 プリント基板の部品実装工程は人手で行う事が不可能なため装置導入が必須

3 外観検査装置などとの連携により精度向上をはかることが可能

3-3 搬送機

搬送機はワークを搬送するための設備です。

工場では、一つの工程から一つの工程まで移動する際に、

必ずワークの搬送が必要になります。

これらの自動化を行うのが搬送機の主な役割となります。

人手での搬送は多くの場合付加価値を生まず、また他の工

程に比べて比較的自動化が単純ということもあり、比較的

その敷居は低いと言えるでしょう。

また製造業などにおいて、原材料の仕分けや工場間の運搬、

出荷作業などを含めた工程全体のモノの移動の自動化・効

7

Page9

率化が重要となってきています。これらを総称して「マテリアルハンドリング(マテハン)」と呼ぶこともあります。

特に近年は、仕入れ・製造・出荷までを一元で管理し、生産量や在庫の最適化を図ることが重要です。もっともベーシッ

クな装置でありながら、その重要度は高まっていると言えるでしょう。

装置例としては、搬送コンベアやスライドテーブル、AGVなどが挙げられます。

1 搬送コンベア

搬送コンベアは、あらかじめ設置したコンベアに載せられ

たワークを、自動で搬送する機構です。

動作機構は単純で、モータ機構によってベルトやチェーン

を回転させる事で、ワークを移動させる仕組みの装置です。

また、より単純なものとして自動機構を持たず、ワークの

自重で搬送を行う装置もあります。

使用例としては、自動コンベア1ラインの周りに人員を設

置して、ワークを搬送しつつ組み立てを行ったり、足を長

くした高さのあるコンベアで頭上を自動搬送してスペース

を削減したりといった用途があります。

搬送コンベアは機構が単純なため、安価な装置のため、導入ハードルは非常に低いです。

注意点としては、搬送中にワークに傷を付けてしまう事が多く、保護のためのクッションなどの機構も合わせて検

討する必要があります。

搬送コンベアのポイント

1 モータ機構でベルトやチェーンを回転させてワークを搬送する装置

2 機構が単純なため安価で導入ハードルが低い

3 搬送中に傷を付けてしまう事が多いため注意が必要

2 スライドテーブル(リニアスライダ)

リニアスライダはエアなどの動力を用いて、直線運動をテーブルをスライドさせる事で実現させる機構です。

搬送コンベアと違い、短い距離を移動させるのにむいているため、少しだけワークの位置を移動させたいが、コ

ンベアやロボットでの搬送を行うほどではないという時に重宝されます。エア動力であることから、非常に安価

であることも大きなメリットです。

また、IO信号との親和性も良く、他装置から信号を飛ばすだけで稼働させる事ができる点も利点となります。

デメリットとしては、エアが動力源なので、途中地点で止めるということができません。

要するに2地点しか移動できないので、移動させたい箇所が何箇所もある場合は複数のスライダを組み込む必要

があります。

スライドテーブル(リニアスライダ)のポイント

1 テーブルをエア動力でスライダさせる機構

2 非常に安価で、他装置との相性も良い

3 一つのスライダは2地点しか移動できない

8

Page10

3 AGV(無人搬送車)

AGV(無人搬送車)は工場内部を走る無人自動運転車です。

ワークを載せて、無人で搬送を行う事ができます。

搬送車の先端に、レーザスキャナがついており、搬送経路

をスキャンして自動で運行し、人やモノに接触しそうにな

ると、スキャナで感知して停止するといった安全対策もな

されています。

搬送コンベアと違い、用途に合わせて自在に搬送ルートや

搬送ワークを変える事ができるため高い汎用性を持ち、省

スペース化にも貢献します。

背中にロボットなどを乗せる事で、搬送先でワークの荷下

ろし作業なども行わせるといった新たな装置も出てきており、今後の自動搬送装置の中心となっていく可能性もあ

ります。

デメリットとして、非常に高額な事が挙げられます。

搬送は付加価値を生まないので、投資に対するリターンが計算しにくいということもあり、慎重な検討が必要にな

ります。

AGV(無人搬送車)のポイント

1 レーザで検知して工場内を自在に走行する事ができる

2 用途に合わせて搬送ルートを変えられるので、汎用性が高い

3 非常に高額なため、慎重な検討が必要

3-4 梱包機

ワークを梱包するための設備です。

完成した製品を、ビニールやダンボールでの梱包を行い、

出荷や次工程への移動のための準備を行います。

代表的なところでは、ダンボールの梱包機などがあり、様々

な企業で導入されています。

従来は単純な作業の自動化に使われてましたが、近年では

ロボットを使ってより高度な作業も代替できるようになっ

てきています。たとえば、食品工場などで小型・柔らかい

ものを仕分けしたり、カメラで撮影した画像から様々な商

品を判別し、多品種の商品を正確に箱詰めするといった作

業です。

装置例としては、ダンボール梱包機や結束バンド梱包機などが挙げられます。

9

Page11

3-5 加工機

ワークを加工する設備です。

加工前の材料は、ただの鉄板であったりするので、そのま

までは使うことが出来ません。

材料の曲げ、溶接、削り加工などの作業を行って、組み立

て前のワークを制作するための装置となります。

装置例としては、放電加工機、射出成型機、板金ベンダー

などが挙げられます。

1 放電加工機

放電加工機とは、電気絶縁性が高い加工液中で工具を工作

物に接近させてアーク放電と呼ばれる現象を起こして金属

を加工する加工機です。

同じく金属の加工機であるボール旋盤やグラインダは表面

を物理的に削るので、削りたい対象の硬度によっては、加

工がうまくいかない事がデメリットです。

これに比べて、放電加工は加工対象が金属であれば、どれ

だけ硬度の高い金属でも加工できる点が利点となります。

放電加工機のポイント

1 アーク放電で金属を加工するための加工機

2 金属(導体)であれば、どのような物質でも加工可能

2 射出成型機

射出成型器とは、プラスチックを高熱で溶融させ、あらか

じめ作っておいた金型に流し込む事で、成型する装置です。

素材の溶融、型への流し込み、冷却による形状固定、取り

出しまで一括で行える装置が一般的です。

家具やコップなど、身の回りのプラスチックで出来た製品

は射出成型機で製造されています。

プラスチックは溶融しやすく、固まると丈夫で軽いために

それを製造できる射出成型機は多くの製造現場でされてい

ます。

製品に合わせて、金型を作らなければならないため、新しいワークを製造する際は初期費用がかかってしまうのが

デメリットです。

10

Page12

射出成型機のポイント

1 プラスチックを溶かして成型する装置

2 ワークごとに金型が必要になってしまうためワークごとに費用がかかる

3 板金ベンダー

板金ベンダーは金属の板を曲げるための装置です。

固定した板金を、プレス機構で圧力をかけて、曲げる事が

可能です。

曲げの角度によって、装置に取り付ける治具の形状が異な

ります。

通常は90度に曲げる事が一般的ですが、場合によっては、

45度や60度などで曲げ加工することもあります。

板金ベンダーのポイント

1 固定した板金を圧力をかけて曲げるための装置

2 90 度に曲げる事が一般的だが、45 度や 60 度も可能

4 装置を導入する際の検討ポイント

4-1 装置導入の際に注意するポイント

前項までで、装置の概要について、大まかに説明しました。

次に、実際に装置を導入しようと考えた際に、どのようなことに注意して検討を進めれば良いのかを説明してい

きます。

装置を導入する際には、主に以下の点に気をつけて検討する必要があります。

装置導入の際に注意するポイント

1 装置導入することのメリットを明確にする

2 装置にどのようなことをさせたいのか明確にする

3 今後の展開についても検討しておく

4 安全規格を満たしているかを確認する

一つずつ説明していきます。

11

Page13

1 装置導入することのメリットを明確にする

例えば、完成した製品をダンボールに詰めて梱包するという作業があったとします。

この作業を自動ダンボール梱包装置に変更した場合、考えられるメリットは、

●コスト削減になる

●人手を減らす事ができる

●腰を痛めたり、ダンボールで手を切ったりなど、人間の作業による災害を無くす

このようなメリットが考えられるでしょう。

装置によるメリットは、生産する製品の数、扱う品種の数、設備構成などによって変わってくるため、一般化す

ることはできません。

メリットの検討をしっかりと行わず、『なんとなく装置を入れた方が良さそうだから』という考えで装置を導入し

てしまうと、逆に効率が悪くなってしまった……といったことも起こり得ます。

装置導入のメリットに関しては予め明確にしておきましょう。

2 装置にどのようなことをさせたいのか明確にする

世の中には無数の装置が存在しており、同じ工程であっても作業範囲は様々に異なります。どこまでを装置に代

替させ、どこまでは人が担うかを明確にしましょう。

自動洗濯機をイメージしていただくとわかりやすいかと思います。

自動洗濯機は衣類を自動で洗濯するための機械ですが、ただ洗濯するだけの洗濯機もあれば、乾燥までやってく

れる洗濯機もあります。もっと高度なものだと、洗剤まで自動で投入してくれる商品もあります。

高度なものほど値段も高くなりますので、洗濯に求める洗剤を投入する→洗濯する→洗濯物を乾かすという工程

のうち、どこまでを洗濯機にやらせるか、予算と見比べながら考えなければなりません。

これと同じように、製造現場の作業を装置に代替する場合、どこまでの作業を代替したいのかを考える必要があ

ります。

ダンボールの梱包作業の例を出すと、ダンボールの組み立てから製品の詰め込み、ダンボールのトラックへの詰

め込みまで全て装置で行う手もありますが、ダンボールの組み立てだけ装置にやらせて、中に製品を詰めるのは

人手で行う手もあります。

どの方法がベストなのかは、装置購入の予算や人手の有無、作業内容によって左右されます。

多くの場合、作業内容で最も自動化したい箇所を絞り、そこだけを装置に置き換えるのがコスト対効果が高くな

るでしょう。

3 今後の展開についても検討しておく

装置の導入後の展開についてもある程度、見通しを立てておくようにしましょう。

というのは、導入した後にリピートで設備を水平展開したり、初回の設備導入では、装置化しなかった作業に関

しても装置化を検討する可能性が大いにあるからです。

それをある程度検討した装置導入をしないと、他の工程には問題があって導入する事ができなかったり、設備を

うまく接続できなかったりします。

よくある例では、

12

Page14

●装置が大きすぎて、ほとんどの工程に導入できない

●通信規格が特別で、別の装置と繋ごうとすると、改造が必要になってしまう

といった問題があります。

もちろん、「今後」の話なので、実際に検討が行われるかは不明ですが、大まかにでも長期的なプランを立ててお

くにこしたことはありません。

4 安全規格を満たしているかを確認する

装置は、その作業内容によっては非常に危険なものもあります。

装置メーカによって、様々な安全規格が存在していますので、導入する工程に見合う基準であるかどうかは導入

前にしっかりとチェックし、メーカーにも相談しましょう。

必要であれば、規格を満たすような改造が必要となる場合もあります。

4-2 装置導入時の具体的手順

装置導入時の具体的な手順についても、検査装置を例にあげて、説明しようと思います。

装置導入の際の手順のフローチャートを以下に示します。

1 仕様の決定 3 装置の設置と調整

2 装置の購入 4 稼働

仕様の決定から導入までは3~6ヶ月程度の時間がかかります。

フローチャートに従い、検査装置導入の手順を追っていきましょう。

1 仕様の決定

まずは検査装置の仕様の決定を行います。

検査装置の仕様は、「どんな検査を行いたいか」によって決定します。

今回は、「金属加工品のワークの外観検査」を行うとします。

すると、仕様は大雑把に以下のようになります。

構想・設計 検討の際の材料 例

検査工程の情報 決定される検査機の仕様

1 検査対象は金属加工品のワークの外観検査 装置は外観検査装置

2 ワークの大きさは 200mm 検査可能範囲の決定

3 ワークの高さは 10mm 検査可能高さの決定

4 不良品は 1mm程度の傷が多い カメラの精度の決定

13

Page15

決定した仕様を仕様書として文章にまとめます。

仕様を満たした検査装置の値段や納期などを調査した後、装置発注に進みます。

2 装置の購入

決定した仕様をもとに、検査装置メーカーと打ち合わせを行います。

あらかじめ、検査したいワークを検査装置メーカーに持ち込んで、目的通りの検査ができるかどうか確認した方

がベターです。

検査という工程は、基本的には本当に求められている品質基準よりも厳しく判定する必要があります。

検査でNGとなって工程が止まっても、不良品を流出させるよりはよいからです。

装置のスペック上は問題ないと思えても、実際の検査結果は期待通りにならない…という可能性もよくあります。

実際に検査するワークを実機で判定させてみるなどして、きちんと検証を行いましょう。

持ち込んだワークで期待した性能が得られれば、該当の装置の購入を行います。

3 装置の設置及び設置

購入した検査装置の設置と調整を行います。

設置後に、検査アルゴリズムの構築と調整を行う必要があります。

前述した通り、検査アルゴリズムは何を良品として何を不良品とするかの判定基準になりますが、1個のワーク

でアルゴリズムを構築してもうまくいきません。

1個のワークで正しく判定できるとされる基準が、別のワークだと間違いを起こす(虚報)ことが普通だからです。

最低でも10個程度の良品と不良品のワークを使って、全てを正しく判定できるようなアルゴリズムを構築しましょ

う。不良品の流出を避けるため、調整は厳しめにしておくほうがよいでしょう。OKがNGで判定されることはあっ

ても、NGがOKで判定される調整をしてはいけません。

これを怠ると品質担保のために人間がダブルチェックをする…といったことになってしまい、装置導入のメリッ

トが薄れてしまいます。

4 稼働

調整が終わったら、装置を量産体制で稼働させます。

とはいえ、このフェイズではまだまだ、検査アルゴリズムに調整が必要です。何百個ものワークを検査しながら、

アルゴリズムをブラッシュアップしていきましょう。

また同時に、保守やメンテナンスの体制も構築しておくようにしましょう。

5 装置導入による改善事例

装置を導入することで、改善ができた例を具体的に何点かご紹介します。

参照元:『ロボット導入実証事業事例紹介ハンドブック2018』(経済産業省)

5-1 ロボットによる食品の重量検査作業とパレタイズ作業の標準化

検査装置導入による作業改善の例です。

また、ロボット導入によるパレタイズ作業(ダンボールやバケットなどを順番に積み上げる作業)の自動化も行っ

ています。

14

Page16

概要

食品製造の製品パレタイズ作業で、多品種少量生産、製品サイズも多種多様な作業内容です。

従来は結束後の製品(10~12kg)を専属作業者が600~700箱/日、結束機からハカリへ移動させ重量検査を行い、

その後に製品を持って歩き、パレットへ振り分けパレタイズ作業を行っていました。

工程が多く、自動化のためには、重量検査装置、製品認識設備、パレタイズ装置が必要で、普通に自動化しよう

と考えるとスペース的に困難でしたが、ロボットの有効利用で問題を解決しました。

設備構成

●垂直多関節ロボット …1台

●多目的フレキシブルハンド(ハカリ、カメラ付き) …1台

設備導入による効果

フレキシブルハンドによる多品種対応、ロードセルやカメラによる製品識別機能を組み合わせたロボットの導入

により、結束した製品を受渡コンベアへ流すだけで重量検査と各パレットへの製品振分、パレタイズ作業までが

自動で行えるようになり、専属要員が不要となりました。

投資の回収年数は6.2年で、平均的な投資額です。

5-2 リニアコンベアを利用した省コスト化コンプレッサー組立システム

組立装置と搬送装置の導入による、作業改善の例です。

1段階目で組立工程の自動化を行い、2段階目で搬送の自動化を行っています。

概要

ハイブリッドカー用インバーターカバー CO(コンプレッサー )の組立検査工程で、アルミ製のカバーにコネクタ

を取付後、各種検査を実施する工程を自動化した事例です。

一段階目の装置導入では、組立工程にロボットを3台導入しました。さらに二段階目の導入では、位置精度の高

いリニアコンベアモジュールと、柔軟かつコンパクトな動作が可能である6軸多関節ロボットを組み合わせるこ

とにより、製品の移動も自動化しました。

設備構成

●スカラロボット … 3台

●6軸多関節ロボット …1台

●リニアコンベアモジュール …1台

設備導入による効果

従来は5名で行ってきた作業でしたが、組立工程の自動化後は、5名から3名へ省人化。

さらに製品移動の自動化により、2名から1名への更なる省人化が実現されました。

そのほかにも省スペース化にも成功しています。

投資回収年数は2年で、かなり効果の高い投資と言えます。

5-3 使用ロボット数を削減した繊維強化プラスチックトレイの仕上げ加工工程

の自動化

加工装置の導入による作業改善の例です。

15

Page17

概要

FRP(繊維強化プラスチック)トレイの仕上げ加工工程に多関節ロボットを導入。

加工前製品置き場から製品を取り、把持した状態で加工工程に移動し、加工ツールに製品の外周部を当ててバリ

取りやバフ掛けなど工具を変えて加工したのち、加工完成品置き場に製品を置く……という一連の作業をロボッ

トで代替しました。

設備構成

●6軸多関節ロボット …1台

設備導入による効果

従来は5人で行っていた作業でしたが、ロボット導入後は2人にまで省力化することができました。

また、練達した技術のいる作業を自動化したことによって仕上がりのブレが少なくなり、品質安定にもつながっ

ています。

投資回収年数は3.6年で、かなり効果の高い投資と言えます。

6 おわりに

生産人口の減少による人手不足や、熟練作業者の減少により、製造現場の装置導入は今後ますます加速していく

でしょう。

ですが、きちんとした検討を行わなければ、高額な装置を導入したとしても、宝の持ち腐れになってしまいます。

適切な知識を持ったうえで、検討をしていくようにしましょう。

16

Page18

装置導入に関する課題解決はFAPへ!

こんなお悩みはありませんか?

●生産工程の自動化をしたいがノウハウがない そんなときはぜひ、

●複数社への発注・スケジュール管理の手間が大変 関東最大級のロボットSIer、

●どのメーカーの製品を選べばよいのかわからない 株式会社FAプロダクツに

●他のSIerから「専門外なのでできない」と言われてしまった ご相談ください。

FAPの強み

1 2 3

加工から出荷まで、 エンジニアによる 取引先400 社以上

生産ライン全体の 一貫生産体制で、 の豊富な実績

最適化にまとめて 高品質・低価格を

対応 実現

省人化・省力化をご検討の際はお気軽に、050 -1743-0310 までお問合せください。

(受付時間:平日9:00 ~18:00)

会社概要

社 名 株式会社FAプロダクツ 主要取引先 日本メクトロン株式会社/株式会社

(FA Products Inc.) 日立製作所/日立建機株式会社/株

式会社日立産機システム/東芝テッ

ウェブサイト https://jss1.jp/ ク株式会社/東光東芝メーターシス

テムズ株式会社/富士通東芝モバイ

所 在 地 JSS事業部 ルコミュニケーションズ株式会社/

SMC 株式会社/株式会社ヴァレオ

本社 東京都港区新橋5丁目35番10号 新橋アネックス2階 ジャパン/オートリブ株式会社/ア

TEL 050-1743-0310(代表) FAX 050-3156-2692(代表) ルパイン株式会社/新菱冷熱工業株

式会社/フタムラ化学株式会社/理

つくばベース 茨城県土浦市卸町2丁目13-3 想科学工業株式会社/リコーグルー

TEL 050-1743-0310(代表) FAX 050-3156-2692(代表) プ/凸版印刷株式会社/株式会社ツ

ムラ/キヤノングループ/国立研究

相模原ベース 神奈川県相模原市中央区上溝 1880 番 2 SIC3-317 開発法人理化学研究所/国立研究

TEL 042-786-1552 FAX 042-786-1553 開発法人産業技術総合研究所/大

学共同利用機関法人高エネルギー加

阿見ベース 茨城県稲敷郡阿見町阿見字阿見原 4666-1777 速器研究機構/東京大学医科学研究

所/コニカミノルタグループ/三菱

美浦ベース 茨城県稲敷郡美浦村大字布佐 1899-1 マテリアル株式会社/ TOTO グルー

プ/マブチモーター株式会社

Japan support system (thailand) co. ltd

1112/8 Sukhumvit Plus Road, Klong Toey,

Phrakhanong,Bangkok 10110,Thailand JSS事業部 検 索

TEL (+66)2-023-2030 https://jss1.jp/