1/65ページ

ダウンロード(7.7Mb)

製造業界の最新情報を紹介「Engineering Reality」2023年夏号

その他

現代の製造業界における最先端の取り組みを特集し、ユーザー事例、アプリケーションおよび業界の声、最新の動向を提供

「Engineering Reality」誌は、Hexagonが年に2回発行する社外のステークホルダー向けマガジンです。

現代の製造業界における最先端の取り組みを特集し、ユーザー事例、アプリケーションおよび業界の声、最新の動向を提供しています。

【今号の見どころ】

「自律的で持続可能な未来のためにメーカーに力を与える」をテーマに、最新の取り組みや具体的な事例を紹介。

・Multiphysics - Embraer社、より高品質な航空機用部品とアセンブリを3倍の速さで開発

・Virtual manufacturing - ゼネラルモーターズ、ゆがみを低減するGMAWシミュレーションのデジタルツインを検証

など、全16記事。

このカタログについて

| ドキュメント名 | 製造業界の最新情報を紹介「Engineering Reality」2023年夏号 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 7.7Mb |

| 登録カテゴリ | |

| 取り扱い企業 | Hexagon Manufacturing Intelligence (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

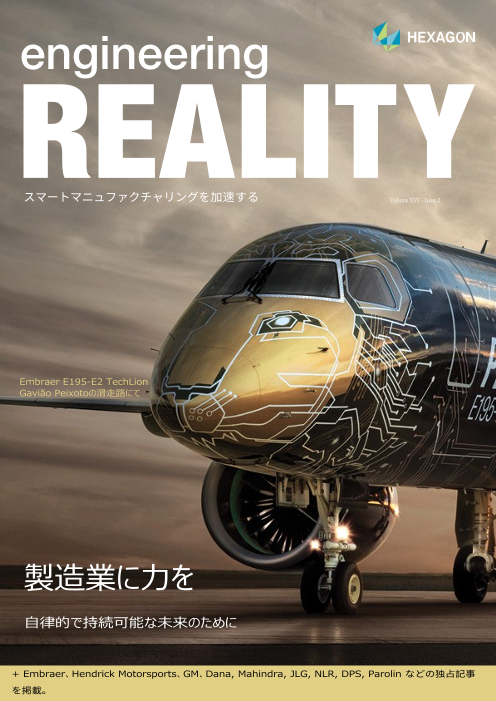

Engineering Reality

スマートマニュファクチャリングを加速する Volume XVI – Issue 2

Embraer E195-E2 TechLion

Gavião Peixotoの滑走路にて

製造業に力を

自律的で持続可能な未来のために

+ Embraer、Hendrick Motorsports、GM、Dana, Mahindra, JLG, NLR, DPS, Parolin などの独占記事

を掲ー載。

Page2

1. Embraer社、

より高品質な航空機用

部品とアセンブリを

3倍の速さで開発

Multiphysics

Embraer社、

より高品質な航空機用

部品とアセンブリを

3倍の速さで開発

By Adriano Passini, Manufacturing Engineer, Tooling Engineering, Embraer S.A. and Renato Ghiro, Application

Engineer, Hexagon’s Manufacturing Intelligence division

ブラジルに本社を置く世界的な航空宇宙企業であるEmbraer社 り出してきました。平均10秒に1機、Embraer製の航空機が世界のどこ

は、航空機およびシステムの設計、開発、製造、販売、顧客へ かで離陸し、年間1億4500万人以上の旅客を乗せて運んでいます。

のアフターサービスとサポートの提供を行っています。 Embraer社は、150席までの民間ジェット機の最大手メーカーで

あり、ブラジルの高付加価値商品の主要輸出企業です。

1969年の創業以来、Embraer社は8,000機以上の航空機を送

Page3

Embraer社は、品質を犠牲にすることなく、効率と

複雑すぎる解析ソフトウェアはフラストレーションを招

スピードの向上を実現

き、設計最適化の妨げに

Embraer社は、この問題に対処するためには、ニーズに合

Embraer社の製造部門では、航空機システムの製造、組立、試験

った合理的なソリューションが必要だと考えました。新し

に使用する工具や治具の設計・開発を担当する工具グループがあ

いソリューションは、クリーンアップに対応し、ジオメト

ります。航空産業における製造工程では、飛行用ハードウェアの

リに適した最新の、より適切な混合メッシュ要素タイプを

軽量化と効率化が求められるため、多くの課題があります。部品

使用する必要がありました。高弾性・塑性構造領域におけ

やアセンブリは高価であり、各設計は高次元の公差基準を満たさ

る有限要素解析において、ヘキサメッシュはこれまで、誤

なければならず、それでいて軽量でなければなりません。そのた

差の低減、要素数の削減、信頼性の向上という点で、他の

め、製造前に設計がすべての要件を満たしていることを確認する

有限要素メッシュよりも優れていました。しかし、ヘキサ

ために、構造解析が必要です。その主な目的は、製造工程で使用

メッシュ生成は、その作成と自動化が依然として困難であ

される工具や治具が高品質で精密かつ信頼性の高いものであるこ

り、ヘキサメッシュ生成が完了するまでに、現在の他のメ

とを保証することです。これは航空機製造において、航空機シス

ッシュ生成ツールよりも何十倍もの時間を要します。新し

テムの安全性、性能、信頼性を確保するために非常に重要なこと

いソリューションを評価する際、Embraer社はMSC Apex

です。

のヘキサメッシング技術を導入し、非常に高品質なメッシ

ュを容易に生成することができました。エンジニアリング

航空機部品の多くは、製造中に持ち上げたり回転させたりする必 チームは、以前の3倍の速さでメッシュ生成作業を完了で

要があり、その結果、安全上の危険が生じる可能性があるため、 きるようになったのです。

現場の作業員にとって良好な作業環境を確保するために、人間工

学も優先しなければなりません。そのため、航空機の主翼、胴体、

「初めてMSC Apexを使用した際、時間を短縮することができる、

垂直・水平安定板、飛行制御部品は、工具を念頭に置いて設計し

効率的で便利なものだと実感しました。MSC Apexの中立面とサ

なければなりません。安全性は最優先であり、ツールエンジニア

ーフェスメッシングは素晴らしい結果をもたらしてくれました。

は、すべての部品を精密にシミュレーションし、製造前に許容可

幾何形状のクリーンアップや修正も必要でしたが、フィーチャ削

能な安全マージンを提供する責任があります。構造解析は、製造

除や頂点/エッジドラッグといったツールのおかげで、簡単に行う

前に設計がすべての要件を満たしていることを確認し、可能な限

ことができました。」とEmbraer社の製造エンジニア、Adriano

り軽量な工具構造を開発するために必要です。このトレードオフ

Passini氏は説明します。

には、多くの場合何度か繰り返しが必要になることがよくありま

す。

「MSC Apexが異なるサーフェス間で自動的に作成した接続に

より、私はより自信を持つことができました。様々な種類のパ

Embraer社のエンジニアリングチームは今まで、工具構造を解

ラメータでメッシュを評価する手法は、良い仕事であることが

析するために、非常に複雑で時間のかかるモデル構築を行って

確認できました。ポスト処理での結果はさらに良いものでした。

きました。チームはモデリングとメッシュ作成に多くの時間を

シミュレーションのアニメーションは、変位の方向や強さの理

費やし、設計の反復に使う時間が十分にありませんでした。そ

解を助け、設計に携わるエンジニアや管理者に結果をうまく説

の結果、安全マージンが過度に保守的な設計が決定され、より

明するのに役立ちました。」

重い構造や最適化されていない設計がされてきました。

Page4

「MSC Apexは、以前のCAEソ

フトウェアと比較して、すべて

の解析の質を向上させ、時間を

短縮してくれました。同じ人数

のエンジニアで、より多くの解

析結果を提供できるようになっ

ています。」

- Adriano Passini, Manufacturing Engineer, Embraer

図1.昇降装置のサーフェスメッシュ

Embraer社の工場では、ほとんどのフロアは空調設備が整ってお

らず、冬と夏の温度差は10℃から30℃にもなります。

部品の寸法要件によっては、工具の熱膨張をシミュレーションす

ることが、製造精度を確保するために重要です。さらに、航空機

部品は、複合材部品を製造するための工具とともにオートクレー

ブに入れられます。内部の温度は180℃に達することもあり、工

具の熱膨張を引き起こします。

MSC Apexは、工具の熱挙動を研究するための解析を実行するこ

とができ、製造エンジニアが温度の影響を予測できるようにしま

す。Embraer社のエンジニアは、工具の熱膨張と応力の方向を把

握するために、これら2つの荷重条件を簡単に適用する必要があ

りました。MSC Apexで可能になったことで、これらの構造に最

適な設計と材料を選択できるようになりました。

Embraer社のエンジニアは、MSC Apexで作成したモデルをMarc

に簡単にエクスポートして、複合材料の硬化をモデル化すること

ができました。Marcでモデル化することで、エンジニアは製造工

程に自信を持ち、オートクレーブに必要な時間を予測できるよう

図2. 昇降装置のミーゼス応力 になり、試行錯誤する必要がなくなりました。

図3. 昇降装置の並進変位

Page5

エンジニアリングタスクを3倍の速さで完了

線形解析、非線形解析、熱解析の統合環境を提供するソリ

ューションに切り替えた後、Embraer社のエンジニアは、以

前の3倍の速さで作業を完了できるようになりました。

「MSC Apexは、以前のCAEソフトウェアと比較して、すべ

ての解析の質を向上させ、時間を短縮しました。同じ人数

のエンジニアで、以前よりも多くの結果を提供できるよう

になりました。」とPassini氏は説明します。

「さらに、MSC Softwareのサポートチームは、私たちが必要と

したとき、迅速に回答してくれたので、さらに効率が上がりまし

た。私たちは、エンジニアリングシミュレーションのコストと時 図4.アルミニウム製モジュール構造

間をさらに削減するために、MSC Apexの利用をより多くのアプ

リケーションに拡大する予定です。」

妥協することなく、より速く、より効率的に

この新しいモデリング環境により、Embraer社のエンジニアは

以前のソフトウェアパッケージの3倍の速さで作業を実行でき

るようになりました。Embraer社のエンジニアは、構造モデル

を近似する必要がなくなり、効率的な部品を製造できるように

なり、Embraer社は、金属および複合材部品の効率的な工具の

解析を実行できるようになりました。Embraer社は、人間工学

や安全性を損なうことなく、スピード、精度、効率を向上させ

たのです。

図5.アルミニウム製モジュール構造の応力

「初めてMSC Apexを使用し

た際、時間を短縮することが

できる、効率的で便利なもの

だと実感しました。」

- Adriano Passini, Manufacturing Engineer, Embraer

図6.アルミニウム製モジュール構造の変位

Page6

2. GelSightが未来を予見

Sixth Sense

HexagonのManufacturing Intelligence事業部が

提供するオープンイノベーションプラットフォ

ーム「Sixth Sense」は、第2コホートの優勝者

であるGelSight社にパートナーシップの可能性

を見出しました。GelSight社について紹介しま

す。

マサチューセッツ工科大学教授で神経科学者のTed

Adelson教授に娘が生まれたとき、彼の生活に通常

の睡眠不足をはるかに超える変化が起こりました。

人間と機械の視覚に関する世界的専門家の一人であ

るAdelson教授は、触覚に強い興味を持つようにな

ったのです。

「それまでの彼の研究はすべて、人間の視覚がどのよ

うに機能し、それをどのようにコンピュータービジョ

ンと結びつけることができるか、というところにあり

ました。」と、GelSight社のCEOであるYoussef

Benmokhtar氏は説明します。「しかし、彼に娘が生ま

れたとき、彼は乳児が最初の数週間は視覚よりも触覚

に頼って世界を探索するという事実に魅了されました。

それはアイザック・ニュートン的瞬間でした。彼は分

野を変えることにしたのです。」

人間の指のように柔らかく、接触信号を高感度で捉

えることができるセンサーを作る方法はないだろう

か?Adelson教授は問題を提起しました。「今日のマ

サチューセッツ工科大学は何かが起こる場所ですが、

当時は誰もがノーと答えました。現状、そのような

ものは存在しない、と。そこで彼は自宅ガレージで

20|Engineering Reality

研究し、私たちがセンサーに使っているゲル素材を

思いついたのです。」とYoussef氏は言います。

Page7

ます。

皮膚のように高感度なゲルができ、Adelson教授はセンサーから

データを転送する必要がありました。視覚の専門家としての経 この画期的なシステムが発明された当初、Adelson教授は人間と

歴・経験から、ゲルの後ろにカメラを設置し、ゲルが感じてい 同じような触覚を、ロボットにどのようにしたら与えることがで

ることをカメラで確認できるようにしました。「それはとても きるかについて研究していました。これができれば、複雑な物体

シンプルなことです。」とYoussef氏は言います。「指の中にカ 操作も可能になるのではないか?製品が進化するにつれ、本発明

メラがあるようなものです。それがこの会社の始まりです。」 の最適な使用例の 1 つが表面検査であることが分かりました。

GelSight社はSixth Senseの第2コホートの一員でした。革新的で 「当社のデバイスはどのような環境でも動作するため、非常に優

発展性の高い新興企業8社のうちの1社として選ばれ、8週間の集 れた計測デバイスとなっています。」とYoussef氏は説明します。

中プログラムに参加しました。このプログラムでは、技術の実 「ミリメートルを超え、ナノメートルとはいきませんが、ミクロ

証と価値の証明に取り組み、プログラムの最後に説得力のある ンレベルまで正確です。」

売り込みを行います。新興企業8社はそれぞれ、視覚化やデジタ

ルリアリティ、AIや自動化といった分野の課題に取り組んでい こうした微細な精度により、GelSight社のこれまでの最大の

ました。 顧客基盤は、航空宇宙産業となりました。航空機の胴体、翼、

エンジンブレードの傷やへこみを探すのです。「航空宇宙産

マサチューセッツ工科大学からスピンアウトしたGelSight社の触 業は高精度な産業です。航空機が飛ぶときは、機体のあらゆ

覚インテリジェンス技術は、人間のような感度で触覚をデジタ る部分に大きな力がかかるため、塗装のひび割れはエンジン

ル化します。HexagonのAbsolute Armポータブル測定アーム

(ロボットアームへの取り付けも可能)に取り付けたハンドヘ

ルドデバイスとして最も一般的に使用されているGelSight社の製

品は、ソフトで高解像度の触覚センサーを搭載しており、接触

すると人間の皮膚のように対象物の形状にフィットし、表面形

状を正確に捉えます。

「透明な表面や明るい場所や暗い場所など、視覚が苦手な場所

や物理的に捕捉できない場所でも、GelSight は触覚を通して理

解を深めます。」とYoussef氏は言います。

共同設立者のKimo Johnson氏は、Sixth Senseプログラム

でも緊密に協力した人物で、Adelson教授のセンサーを取

り上げ、その背景にあるアルゴリズムを作成しました。

「これによって、センサーが接触したあらゆるものの3Dマ

ップを作成することができます。」とYoussef氏は説明し

Page8

の故障や機体の破損に繋がる可能性があります。そのため、マ

イクロレベルのことまで気にかけているのです。」

GelSightは、伝統的な業界において長くアナログで行ってきた

手作業のデジタル化を可能にしています。こうした工場の多く

は、"フィンガーネールテスト"と呼ばれるものを行ってきまし

た。」とYoussef氏は言います。「爪で表面を引っ掻くだけで、

規格外かどうかを判定していたのです。私たちは、その人の主

観に頼った方法を置き換えました。」

GelSightのおかげで、航空機メーカーは傷がどの程度の大きさ

であれば合格か不合格かを定義できる可能性が広がりました。

すべての人の仕事が楽になり、世界がより安全になります。

「そこから、穴の直径や曲率半径の測定など、さまざまなもの

を提供してきました。」と彼は説明します。「非常に正確な3D

マップがあるため、顧客のニーズに合わせてより多くの機能を

随時追加することができます。ワークフローを簡素化するため

なら何でもできます。」

ロールスロイス(航空宇宙)、フランスの航空機メーカー

Safran、貨物会社のKalitta Airなどを顧客に持ち、GelSight社

の収益の約半分は航空宇宙産業から来ています。以前はもっ

と多かったのですが、コロナ禍で多様化が重要になったため、

現在では自動車と法医学が二桁成長市場となっています。チ

ームは石油・ガス、再生可能エネルギー、その他の分野にお

ける機会を模索しています。

「例えば、車を塗装工場向けに準備する際、最初に透明なコー

ティング剤が使用されますが、これを肉眼で確認するのは非常

に困難です。」とYoussef氏は言います。

図1.HexagonのAbsolute Armポータブル測定アームに取り付けられたGelSight

センサー。センサーの出力をグローバル座標参照システム内に配置します。

スマートマニュファクチャリングの支援はGelSight社の役割の

ひとつです。しかし、同社はそれとは異なるプロジェクトも恐 こうした結果は、ある程度予想されたことでした。しかし、

れてはいません。ノルウェーのスキーチームは、金メダリスト Youssef氏はビジネスの規模拡大には別のメリットもあることに

としての成功にGelSight社が重要な役割を果たしたことを公に 気が付きました。「チームのモチベーションが大幅にアップした

認めています。同社の3D測定装置でスロープの雪を測定し、ス のです。」と彼は言います。「サミットの後に分かったことです

キーヤーがスキーの表面と雪との相互作用を理解するのに役立 が、全社員が仕事の手を止めてライブ映像を見ていました。社員

ちました。 は会社に対してより誇りを持ち、Sixth Senseで取り組んできた

ことだけでなく、会社としての可能性についてもより明確に理解

することができました。こうした影響については考えてもみなか

GelSight社は現在、Meta社とも連携しています。「ロボット工

ったので、驚きでした。」

学の一環で触覚を提供しています。」とYoussef氏は言います。

「Meta社にはAIグループがあり、私たちは彼らと協力してロボ

ット工学用のセンサーを作成しました。」 受賞以来、Youssef氏はHexagonの関係者とさまざまな話し合い

を重ね、現在ではパートナーシップのあり方や、その達成結果を

正式に発表できることを望んでいます。「可能性は絶対にあると

GelSight社は、地に足が着いた、強力なつながりを持つ新

思いますし、これは大きなチャンスです。私たちは毎日お客様と

興企業です。2022年11月、Sixth Senseのコホートに参加

話をすることで、市場ニーズを目の当たりにしています。

し、Sixth Senseサミットに向けてHexagonチームと協力

Hexagonの力と組み合わせることで、私たちは規模を拡大し、よ

して懸命に取り組み、総合優勝者として発表されました。

り多くのお客様のニーズに応えることができると思います。」

「いいプログラムだと思いましたし、Hexagonは素晴らし

い会社です。優勝しないわけがありません。」とYoussef

氏は説明します。「リソース、時間、頭脳を捧げなければ GelSightには、計測分野での明確な使用例があります。しかしも

ならない大変な取り組みであることに、私たちはまったく ちろん、可能性はそれだけにとどまりません。「この世界では、

気づいていませんでした。」 日常的に何兆回もの触覚的相互作用が行われています。」と

Youssef氏は言います。「触覚は人間が持つ最も重要な感覚のひ

とつです。私が知る限り、GelSight社はその信号をデジタル化で

幸運なことに、Youssef氏とチームにとって、これは本当に価値

きた唯一の会社です。ですから、私にとってこの会社の可能性は、

のある投資でした。「10週目のゴールラインに到達した時点で、

触覚相互作用の数だけ、デジタル化の可能性があるということで

結果がどうであれ、より良い会社になっていました。コーチ陣

す。応用は無限にあるのです。」

は非常に質が高く、自社についての考え方や見せ方について意

見や質問を投げかけてくれます。私たちは自社を違った角度か

ら見ることができました。」

Page9

3. ゼネラルモーターズ、 ゆがみを低減する GMAWシミュレーションの デジタルツインを検証

Virtual manufacturing

ゼネラルモーターズ、

ゆがみを低減する

GMAWシミュレーションの

デジタルツインを検証

By Fernando Okigami, Technical Enablement Manager, Hexagon’s Manufacturing Intelligence division

ゼネラルモーターズは、すべての人が参加しアクセスできる、 ガスメタルアーク溶接(GMAW)は消耗性の電極ワイヤと加工

すべてが電動化された未来に向けて重点的に取り組むグローバ 物の間に電気アークが形成される溶接プロセスです。アークは

ル企業です。同社は自動車メーカーとして長い歴史を持ち、シ 加工物を局所的に融点まで加熱し、永久的に接合します。この

ボレー、ビュイック、GMC、キャデラックというブランドで自 プロセスは比較的速く、非常に制御しやすく、安定した溶接を

動車を販売しています。 行なうことができます。どのような接合プロセスでも、関与す

る材料の熱構造挙動が溶接の品質を決定します。そのため、寸

自動車の組み立てにおいて、誤差は許されません。溶接由来の 法/構造上の完全性に影響を与える過度なゆがみや有害な残留応

ゆがみは、自動車部品の組み立てにおける大きな懸念事項です。 力を避けるために、慎重に検討する必要があります。

製造プロセスで発見されるゆがみやその他の寸法/構造上の完全

性の問題は、生産を遅らせ、手戻りを増加させ、最終的にはコ 溶接中の熱によるゆがみも、加工物の固定条件、溶接順序、入

ストと廃棄の増加につながります。 熱量や溶接速度といった溶接パラメータに大きく依存します。

Page10

過剰溶接を避けるなど、ゆがみを低減する方法はありますが、 溶接シミュレーションを簡素化するためのテスト設定

GMAWプロセスに影響しうる変数をすべて考慮することは困

難です。現実的には、作業者の技量、複数回の物理的な実験、 有限要素法に基づく溶接シミュレーションは、設計段階で溶

時間を要する試行錯誤によって対策されることが少なくあり 接プロセスをより明確に定義し、生産時に生じる問題点を削

ません。 減することができるよう、ゆがみを予測するうえで重要な役

割を果たしています。しかし、溶接シミュレーションは多く

の変数に左右される複雑なマルチフィジックス問題です。高

度に非線形であり、溶接部の相変態や塑性ひずみを伴います。

この課題に取り組むため、ゼネラルモーターズの研究チーム

は、ゆがみの問題に対処するGMAWプロセスへのシミュ

レーション適用の検証に着手しました。

ゼネラルモーターズの研究者とHexagonの溶接の専門家数名が

協力して、GMAWプロセスの物理的アセンブリを伴うデジタル

ツインを構築し、検証を行ないました。2つのU型チャンネルで

構成されたクラムシェルの溶接シミュレーションは、クランプ-

アンクランププロセス設計、曲げ加工の前処理、タック溶接、

溶接セグメント数、溶接順序、方向など、さまざまなプロセス

条件を用いて検討されました。この評価検討では、治具による

ヒートシンク、コンポーネントの予熱、局所接合、多くの関係

部品の接触挙動が溶接のゆがみに及ぼす影響を調査しました。

異なる溶接条件下で合計8回の検証テストが行なわれ、代表的

な2つのケースがテストの本質を捉えています。ケース1では、

U型チャンネルはタック溶接なしで、8か所で完全にクランプさ

図1:ストレートクラムシェルアセンブリ – CADモデル れました。ケース2では、四隅をタック溶接した後、2か所のク

ランプを外しました。適用した溶接パラメータは、22.0ボルト、

185.0アンペア、速度10.0 mm/s、フィラーワイヤの直径

1.2 mmです。

物理テストの必要性を減らすためには、このような仮想テスト

の精度を検証することが最も重要です。Hexagonの3次元レー

ザースキャナを使用して、物理部品の形状と数値シミュレー

ション結果を比較しました。

クランプにロードセルを取り付けて溶接時の拘束反力を測定し、

熱電対を取り付けて溶接アセンブリの温度分布を評価しました。

その後、Hexagon製品のSimufact Weldingを使用してモデルの

仮想複製を行ないます。Simufact Weldingはモデリングプロセ

スをシンプルに保ちながら、柔軟性に富むソフトウェアツール

です。このツールを使用することで、ユーザーは、わずかな変

更を加えるだけで複数の仮想テストを実行することができます。

図2:ストレートクラムシェルアセンブリ – 実際の治具

シミュレーション結果の検証には、同一条件下での物理実験

と比較した仮想モデル性能の検討も含まれました。ゼネラル

モーターズは4組のパラメータセットを使用して結果を検証

し、精度を確認しました。

図3:ストレートクラムシェルアセンブリは、2台の溶接ロボットで接合し

た2つのU型断面チャンネル(A1011高張力鋼グレード50)で構成

Page11

温度 変位分布

溶接中のアセンブリの温度勾配を高精度に予測することは、溶 溶接中に見られる急激な温度勾配は部品のゆがみをもたらしま

接の数値シミュレーションにとって最も重要なステップです。 す。数値シミュレーション結果を実際の溶接テストデータと検

ゼネラルモーターズは溶接アセンブリ上に12の基準点を特定し、証するために、チームは3次元スキャンを使用して変位を測定し

数値シミュレーションと物理データを比較しました。研究チー ました。研究チームは、溶接前にアセンブリの上下チャンネル

ムは、シミュレーションで予測した温度履歴が測定温度と非常 にHexagonの3次元レーザースキャナを使用することから始めま

によく一致することを発見しました。 した。また溶接後に、同じスキャナを使用して溶接アセンブリ

のスキャンを再度行ないました。

このスキャンにより、シミュレーションとの比較に十分な情報

が得られ、比較結果が一致することがわかりました。ケース1で

は、溶接が終了する上部チャンネルのコーナー付近で比較的大

きな変位(~8 mm)を観測しました。下部チャンネルの特にク

ランプエリア付近では、変形は極めて小さいか、もしくはほと

んど観測されませんでした。

ケース2では、上部チャンネルの変形は、端部付近でケース1

に比べて大きくなっていました。これは、溶接前に上下チャ

ンネルがタック溶接されており、上部チャンネルは溶接中に

クランプされないことから予想されることです。シミュレー

ションで予測されたゆがみが最大となる場所と大きさ(~1.5

mm)は、ケース1と2の実際の溶接テスト測定結果と非常に

よく一致していることがわかりました。

図4:12個の熱電対の位置

図6:ケース1の変位場

図7:ケース2の変位場

図5:2つのユースケースにおける温度分布シミュレーション

Page12

ロードセル測定

研究チームは、溶接中にロードセルを使用してゆがみによって

生じるクランプ力を測定しました。これらの結果から、数値シ

ミュレーションで予測した反力は実際の計測値と一致すると結

論付けられました。

図8:ケース1の最大ゆがみ

図9:ケース2の最大ゆがみ

溶け込み

溶接シミュレーションを行なう際の最も重要なステップのひ

とつは、確実に溶接プロファイルを物理的なものと同様とす

ることです。入熱の結果は、ゆがみや応力に対する構造の応

答を決定付けます。

図10:(a)ケース1と(b)ケース2の実際の溶接部の光学顕微鏡画像

物理的検討時に、チームは2台のロボットが固定治具内の

パーツに行なった溶接のシミュレーション精度を検証しまし

た。シミュレーションモデルの溶け込みは、顕微鏡画像バリ

エーションがすべて反映されているわけではないにも関わら

ず、高精度で捉えられていました。

Page13

溶接テスト中にロードセルを使用して測定したクランプ力と比

較しました。研究チームは、シミュレーションとテストデータ

が見事に一致することを発見しました。

溶接ゆがみはタック溶接からも大きく影響を受けます。タック溶

接なしの場合、最大ゆがみ量は1か所で8.0 mmを超えていました

が、適切に配置されたタック溶接により、ゆがみは約2.0 mmに

減少しました。

結論

全体として、この取り組みにより、溶接に起因するゆがみを予

測する市販ソフトウェアの機能に対する理解が深まりました。

図11:ケース1の溶け込みシミュレーション

Simufact Weldingは、溶接プロセスの高精度なシミュレーショ

ンを行なう上でのガイドラインとして使用することができます。

この結果によりゼネラルモーターズは、生産の遥か前の設計段

階で溶接に起因するゆがみを評価し緩和するソフトウェアの機

能について、より大きな信頼を寄せることとなりました。

ゆがみの結果

シミュレーションや仮想テストに興味を示す企業が増える中、

これらのテストにより、溶接に起因するゆがみを予測するため 精度を確保するために必要なステップを踏む必要があります。3

のSimufact Weldingのモデル化およびシミュレーション機能に 次元測定や数値シミュレーションを使用することで、各テスト

対する理解が深まりました。またこれにより、溶接に起因する を可能な限り高精度に行なうことができます。

ゆがみを設計段階で評価し緩和するソフトウェアの機能に対す

るユーザーの信頼が深まり、物理テスト数の削減、手戻りの削 ゼネラルモーターズは、実世界の条件を再現する際に、

減、廃棄の削減につながります。 Simufact Weldingが驚くほど高精度であることを発見しました。

さまざまな溶接順序での入熱による非定常温度勾配のシミュ ゼネラルモーターズのエンジニアは、生産現場で何週間も費やし

レーションは、熱電対の測定値と非常によく一致しました。ア て治具や溶接の順序を決める代わりに、コンピュータシミュレー

センブリの熱挙動を高精度に予測することは、溶接ゆがみのシ ションを用いることで、コンピュータから何を直接得られるかを

ミュレーションを行なう前提条件です。 理解しています。この結果により、試作の劇的な削減を実現でき、

コストと時間の節約に直結します。このゼネラルモーターズと

さまざまな溶接条件を用いてシミュレーションを行なった Hexagonが得た学びは、製造業界にとって将来のシミュレーショ

アセンブリのゆがみは、スキャンデータと見事に一致しま ンの指針となる重要なものです。

した。シミュレーション結果は、

図12:実験とシミュレーションのデータの比較

Page14

4. Middlesex Aerospace社、HexagonのCMMと

PC-DMISを組み合わせて

品質と効率を改善

Stationary solutions

Middlesex Aerospace社、

HexagonのCMMと

PC-DMISを組み合わせて

品質と効率を改善

By Ian Mottashed, Product Marketing Manager, Hexagon’s Manufacturing Intelligence division

Page15

1945年に設立されたMiddlesex Aerospace社は、世界的な航

空宇宙部品メーカーです。機械加工において75年以上の経験

を持ち、全社的な協力体制と効率的なサプライチェーン管理

を通して、効果的で持続可能かつ迅速なオペレーションを追

求することに注力しています。

HexagonのEdgecamとJavelinソフトウェアを数年間使用した後、

同部門は、最近、2台の新しい三次元測定機(CMM)に投資し、 「時間をかけて、品質基準と製造効

PC-DMIS計測ソフトウェアと共に使用しています。これらを使

用することでボトルネックを減らし、ワークフローを改善する 率を向上してきました。今、私たち

ことを目指しています。 は1ミクロン以下の公差で仕事をし

品質基準の強化に伴い発生するボトルネックによ ています。生産工程の一環として、

り効率が低下

手の届きにくい機械加工部分の検査

Middlesex Aerospace社のManaging DirectorであるLawrence も行っています。検査を文書化し、

Foulds氏は、最近の話の中で次のように述べています。

「Hexagonとは長年にわたる協力関係があります。最近、 測定プロセスが上級スタッフの監督

Hexagonの計測製品に投資したのは新しい取り組みですが、私

たちは今までのHexagonとの関係から、同社の他のソフトウェ 下にあることを確認する必要があり

アシステムも信頼しています。Hexagonとの連携により、複雑 ます。」とFoulds氏は付け加えて

な部品を効率的に生産し、納期通りにお客様にお届けすること

ができます。」 います。

要求される基準を満たす部品を一貫して生産することは、どの

メーカーにとっても成功の基本です。品質基準は厳しく、エン

ジニアは通常、非常に厳しい公差を求めます。歴史的には、エ

ンジニアは部品を測定し、仕様に定められた寸法を満たしてい

ることを確認していました。そのために、マイクロメーター、

ノギス、バーニアゲージなど、さまざまなツールを使用してい

ました。これらの工具は目視検査に優れているため、今でも人

気があります。例えば、市販のマイクロメーターは1000分の1ミ

リ単位の精度まで確認できます。

生産チームにこうした要件が課される中、機械加工部品の

測定を自動化することは、次のステップとして合理的なも

のでした。同社は、CMMを使用してこれを実現しました。

この自動化により、PC-DMIS計測ソフトウェアで提供され

る寸法を参照して部品を検査することができるようになり

ました。CMMはプローブを使用して各部品の具体的な寸法

を特定するため、設定された基準を満たしているか、基準

を上回っているかを判断するのに役立ちます。

CMMは必要なデータを提供する一方で、プログラミングのダウ

ンタイムを必要とするため、これがボトルネックとなり、社内

のスムーズなワークフローを阻害していました。この問題は、

カイゼンプログラムの一環として常に品質とビジネスの改善を

求められている生産スタッフからの指摘でした。

CMMユニットの操作と使用方法が改善されたことで、新しいユ

ニットは、より少ないエネルギーで、より高速に、より高い公

差で作業を実行できるようになりました。この結果、複数の指

図1. EDGECAMで部品加工用のCNCツールパスを準備する。

標にわたる生産ワークフローを改善する機会がまれ、より一層

厳しさを増す品質

Page16

図2. 検査後の航空宇宙制御面

アクチュエータのリンケージ

「PC-DMIS計測ソフトウェアは、CMMの操作に使用さ

れています。本ソフトウェアは、生産工程の精度を確

保するために必要な重要な測定データを提供します。

私たちはボトルネックを減らすために、多くのサポー

ト機能を活用しています。例えば、検査中にプローブ

の先端角度を自動的に回転させることで、時間を節約

することができます。将来的には、CADモデルに埋め

込まれたPMI寸法データをインポートして、プログラミ

ング時間を最小限に抑えることも考えています。何よ

り、当社の品質エンジニアは、この製品はユーザーフ

レンドリーで、手に取って簡単に使えると言っていま

す。」とPage氏は付け加えています。

Page17

基準に対応する機会を得ました。アルミニウム・プリズム(AP) で複数の作業を同時に処理できるため、生産効率が向上します。

チームと品質チームに促され、生産スタッフはボトルネックを また、初回製品検査(FAI)(生産工程の変更後に初めて製品

減らし、顧客サービスのレベルを向上させる方法を検討しまし を検査するプロセス)への適合においても重要な役割を果たし

た。また、品質コスト(COQ)についても議論し、製品と工程 ます。FAIは、サプライチェーン全体の仕様と基準を維持する

の検証フローをより効率的にすることにも取り組みました。 ために不可欠です。新しく導入する2台は、結果をAS9102フォ

ーマットに出力することで、必須の書類作成を自動化するのに

HexagonのCMMを使用してエネルギー消費量を削 役立ちます。これにより、年間約141日分の情報の収集と編集

減し、効率化を図る にかかるリソースを節約することができます。

入手可能なソリューションを詳細に検討した結果、Hexagon

の新しい CMM 2 台への投資を決定しました。Middlesex

Aerospace社のSales and Marketing Manager、Chris Page

氏は次のように説明します。「私たちは数年前からJavelin

を主力ソフトウェアとして頼りにしてきました。最初の見積

もり作成から、現場でのジョブカードの発行、顧客への納品

に至るまで、私たちの業務に欠かせないものです。Javelin

の際立っている点は、エンジニアリング、工場、品質管理を

シームレスに統合することで、全体を通じて比類のないトレ

サビリティと効率を提供してくれるところです。

各CMMは、検査時間短縮と生産ボトルネックの削減を目的と

したバリューストリーム内に配置されました。1台目の Global

S Chrome 7.10.7 は AP エリアに設置されました。もう 1 台の

Hexagon Global S Chrome 12.22.10 は、大型旋盤(LMT)エ

リアに配置されています。これにより、ダウンタイムによるボ 図3. PC-DMIS計測ソフトウェアは、単純な角柱部品から複雑な航空宇宙部品や

トルネックが減少し、CMM 自動車部品まで、あらゆる部品を計測します。

図4. 航空宇宙部品の精密フライス加工

第XVI巻 第2号|マニュファクチャリング・インテリジェンス hexagon.com|

31

Page18

CMMは2台とも製造エリア内に設置され、スタッフは引き続 ワークフローの円滑化、スループットの向上、顧客満足度の

きこれを使用して部品を製造します。このCMMは製造現場の 向上

誰もが使用できるため、検査プロセスの柔軟性が向上します。

しかし、その代償として監視の目が行き届かなくなるわけで 9月に新しいCMMを導入して以降、その効果はすぐに現れまし

はありません。このCMMはクラウドに対応しているため、品 た。ワークフローがスムーズになり、機械のダウンタイムによ

質担当者は簡単にモニタリングすることができます。 る中断が減少し、処理能力もはるかに向上しています。

部品を測定するための各マシンのプログラミングも大幅に簡 その結果、納品状況が著しく改善し、絶えず変化する顧客のニ

単になりました。新しく導入するCMMは、以前の約3分の2の ーズに対応する能力がさらに向上しました。

時間で稼働させることができます。

Foulds氏は言います。「航空宇宙部品の一貫した完璧な品質は

部品測定の自動化により、工程が大幅にスピードアップしまし 最も重要です。私たちは5つの重要な部品を製造していますが、

た。新しいCMMは、以前の装置と比べて検査時間を50%短縮で 欠陥が見つかれば使用できなくなり、大きな経済損失が生じま

きます。これにより、ワークフローがより効率的になり、潜在 す。したがって、これらの部品を製造する際には、毎回100%の

的なボトルネックを削減することができます。しかし、高速化 初回品質を達成することが不可欠なのです。

によって必ずしもエネルギーが犠牲になるわけではありません。

例えば、新型機では、特定の有限測定を行うために圧縮空気を 将来的には、既存のJavelinやEdgecamソフトウェアと本CMMを

使用しますが、その使用量は25%削減されます。これは、既存 統合することができ、他のソリューションを購入する可能性が

のエアコンプレッサーへの負荷を減らし、結果的にエネルギー あるため、インダストリー4.0によってもたらされる新たな機会

消費の健全な削減につながります。 を受け入れるのに有利な立場にあります。」

Page19

5. 機上測定による マシニングセンタの飛躍的発展

Stationary devices

機上測定による

マシニングセンタの飛躍的

発展

By Manuel Müller, Product Marketing Manager, Hexagon’s Manufacturing Intelligence division

航空宇宙産業向けにカスタムされた F.Zimmermann GmbH社は、航空宇宙産業の顧客から、航空機

マシニングセンタについて、 の翼の制御用複雑なチタン製サスペンションを製造するため

の特注門型マシニングセンタの開発を依頼されました。この

Hexagonの電波式タッチプローブお 新システムは、工具軌跡のプログラミング、全ての切削加工、

およびマシン上での部品検査を処理する必要があります。

よびHxGN NCサーバーが品質を保 Zimmermann社は、この課題に取り組むにあたり、製造された

証 部品のプロセス内検査および最終品質検査を管理するため、

カスタムビルドとしてHexagonの工作機械測定ソリューショ

ンを選択しました。

Page20

図1.加工プロセス中の部品測定は、スプリングバックや反りによる測定偏差を避けるため、クランプ内で直接行われます。

ドイツのNeuhausen auf den FildernにあるZimmermann社は、 文は、私たちがこれまで納品してきたものをはるかに超えるも

高性能大型門形マシニングセンタと横形マシニングセンタで のでした。」

知られる世界を代表する技術を持った企業の一つです。同社

は輸出にも強い機械メーカーであり、世界37カ国に550台以 Zimmermann社の顧客が製造しなければならない部品は、航空機

上の機械を納入しています。 の翼の制御用の約1.5メートルのチタン製サスペンションです。

加工における特別な課題は、990ミリメートルにわたって、ワー

クピース上に縦に配置された凸形状にある12個の穴です。ここ

効率的な高精度フライス加工 で顧客は高い精度を求めており、17ミリの穴径に対してH7の公

差を規定しています。これは、許容される穴のばらつきが18ミ

Zimmermann社は、顧客に効率的な高精度切削加工を保証する クロンであることを意味します。

標準機を供給するだけでなく、より複雑でユニークなアプリケ

ーションの課題に対応するための、オーダーメイドの切削加工 さらに、穴の同心度のばらつきは、部品全体で50ミクロン未

ソリューションも開発・製造しています。 満でなければなりません。穴のある凸形状も部品の表面に対

して垂直である必要があり、高い精度と正確性が求められま

Zimmermann社の航空宇宙産業の顧客の1社は、新しい機能と す。

利点を備えた独自の門型マシニングセンタを必要としていまし

た。この顧客は、特殊加工用の工具を選択・稼働し、部品生産 電波式タッチプローブによる品質保証

する工具軌跡をプログラミングした後、最終的にマシニングセ

ンタ自体での測定ができるよう、Zimmermann社に依頼しまし この機械において、Zimmermann社は部品の品質を保証するため

た。 に、Hexagonの最新電波式タッチプローブとHxGN NCサーバー

の採用を決定しました。これにより、PC-DMIS計測ソフトウェ

「私たちは大量生産メーカーではなく、オーダーメイドや特 アを使用して、マシニングセンタで直接部品を計測できます。

注品の傾向が強い会社です。」と、Zimmermann社のSales 選択されたプローブは、穴の測定に必要な十字型のクロスプロ

Director Export、Steffen Nüssleは言います。「しかし、私 ーブでの測定が可能です。

たちの機械はモジュラー設計なので、特定の顧客やアプリケ

ーションの要件に比較的簡単に適合させることができます。

既にオーダーメイドのマシニングセンタの何台かが、アジア

の航空機サプライヤーで使用されています。しかし、今回の注