1/5ページ

ダウンロード(783.9Kb)

ワイヤーDED方式大型金属3Dプリンター「Meltio Robot Cell」

製品カタログ

Meltio Robot Cellは、導入後、自社によるセル構築のための設計や準備、セキュリティインターロックの設計、各種配線工事などといった準備工程が不要になり、すぐに必要な部品を製造することができます。付属のMeltio Engine Robotは、鍛造品相当の強度をもった大型サイズ(1m以上)の部品や製品の造形、修理、クラッディングに最適な3Dプリンターです。製造時間短縮をはじめ、人員不足やコスト削減など、多くの課題解決が期待されます。

関連メディア

このカタログについて

| ドキュメント名 | ワイヤーDED方式大型金属3Dプリンター「Meltio Robot Cell」 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 783.9Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社3D Printing Corporation (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

1m以上の大型サイズの部品や製品

導入後すぐに使える 補修やクラッディングも実現可能

大型金属3Dプリンター

Meltio

Robot Cell

Page2

Melt io Robot Cell FEATURES

01 導入後すぐに使用できる

Meltioシステムとロボットアーム、ポジショナーが統合されたことにより、導入後すぐに造形が開始できる。 Easy to Install

Meltioシステムを、お客様がお持ちのロボットアームへ搭載することも可能。

02 大型サイズ(1m以上)の製品、複雑な形状をムダなく造形

小ロットの大型製品を、好きな材料で、効率的に生産。 Large-Scale

03 既存部品の修理、クラッディング

1から製品を作るだけでなく、既存部品の修理や、クラッディング(肉盛り加工)など、 Part Repair & Cladding

既存部品の性能向上をさせるパーツの追加。

04 手頃な本体価格と低いランニングコスト

粉末方式の金属3Dプリンターに比べて初期費用とランニングコストが大幅減。 Affordable

MIGワイヤーなど、市販材料の金属ワイヤーを使用でき、ロスが発生しないため、高い費用対効果を実現。

チャンバー内をガスで置換する方式と異なり、局所的な使用によって、ガスの消費量は必要最低限。

生産速度が速く、完成品をすばやく手に取れるため、部品調達、修理、開発を高速化。

HIGHLIGHTS

01 99.995%の高密度でボイドがない 02 バイメタル品の造形

溶接材料の金属ワイヤーを使用することで、Reliable 2種の金属材料を 1 つの部品に組み Dual Wire

気温が16℃~30°C、湿度40%以下であること 99.995%の密度で造形可能。 合わせることで、 磁性/硬度付与など、

バイメタルによる高機能化が可能。

DED方式 導入後の準備工程を不要にした、すぐに使える金属3Dプリンター

稼働に必要な付帯設備を全て揃えた「Meltio Robot Cell」が登場。

DED方式の大型金属3Dプリンターで、鍛造品相当の強度をもった部品や製品の造形および補修やクラッディングが可能。

製造時間短縮をはじめ、人員不足や コスト削減など多くの課題解決が期待されます。

Meltioの造形技術が集約した積層ヘッド 専用ソフトウェア「Meltio Space」 主な仕様

長寿命な設計 造形エリア 2 × 1 × 1 m

レーザーパワーを分散配置することで長寿命。また、 セルサイズ 4050 × 2550 × 3000 mm

ほぼすべての部品の交換が容易となっています。 重量 3,500 kg

設置条件 気温 16℃~ 30℃ / 湿度 40%以下であること

高い歩留まり

レーザー 6つの 200 Wダイレクトダイオードレーザー

粉末方式と比べ、ロスがなくほとんどの材料を使用

することができます。また、入熱量も最小限に抑え レーザー出力 1200 W

ます。 レーザー波長 976 nm

冷却 水冷式チラー

Meltio の積層ヘッドは最大 1.2 kWのレーザーパワーを分散配置し 安全なシステム Meltioシステムを搭載したロボットアームによる8軸造形に対応しており、従来の3軸スライサーソフトのような感覚 入力電源 三相 200 V

ており、ホットワイヤーシステムを搭載していることで高い造形 レーザーファイバー皮膜プロセスを監視するセン で使用することができます。9種類の複雑なスライス方法が設定されており、自動で造形パスを生成できるため、設定

効率を実現します。また、レーザーが分散されることによりヘッ サーにより、異常が検出された際は自動的にシステ から造形までの時間が大幅に短縮されます。さらに、ソフトウェアは継続的にアップデートされていくため、常に最先 ソフトウェア Meltio Space

ド中央からワイヤーが供給され、好きな方向で造形が可能です。 ムを調整します。危険下で自動停止する機能も搭載。 端の技術を受け取ることが可能。今までよりも容易なロボット操作が可能となり、新たな視点や可能性を提供します。 使用ガス アルゴンガス

2 3

Page3

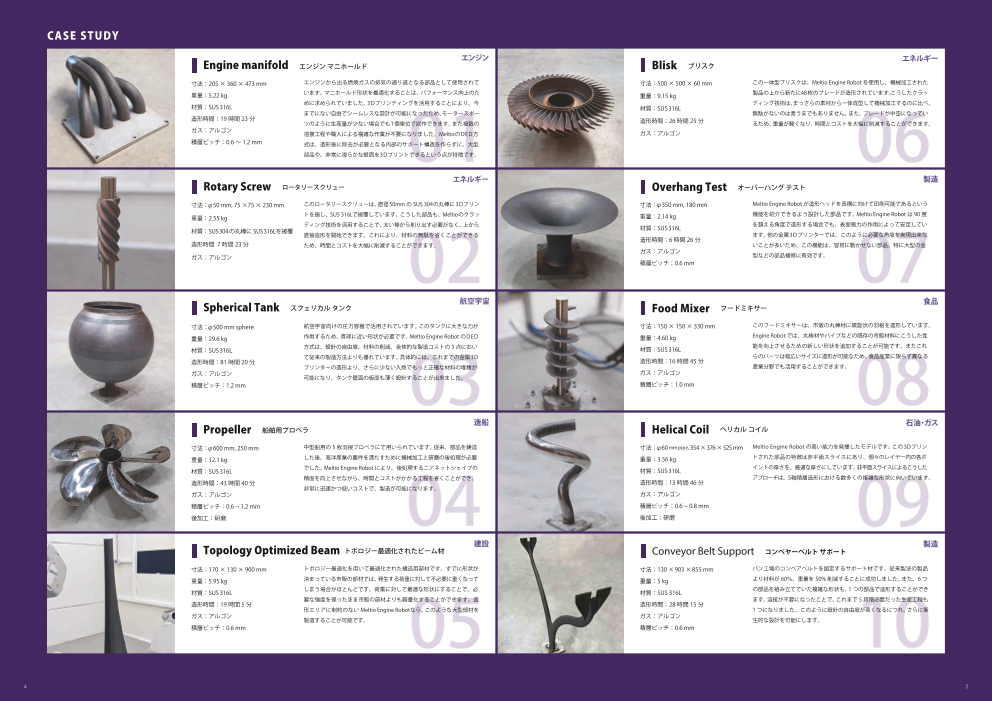

CASE STUDY

エンジン

Engine manifold Blisk エネルギー

エンジン マニホールド ブリスク

寸法:205 × 360 × 473 mm エンジンから出る燃焼ガスの排気の通り道となる部品として使用されて 寸法:500 × 500 × 60 mm この一体型ブリスクは、Meltio Engine Robot を使用し、機械加工された

重量: 5.22 kg います。マニホールド形状を最適化することは、パフォーマンス向上のた 重量:9.15 kg 製品の上から新たに48枚のブレードが造形されています。こうしたクラッ

材質:SUS 316L めに求められていました。 3Dプリンティングを活用することにより、今 ディング技術は、まっさらの素材から一体成型して機械加工するのに比べ、

材質:SUS 316L

までにない自由でシームレスな設計が可能になったため、モータースポー 無駄がないのは言うまでもありません。また、ブレードが中空になってい

造形時間:19 時間 23 分

ツのように生産量が少ない場合でも1個単位で試作できます。また複数の 造形時間:26 時間 25 分 るため、重量が軽くなり、時間とコストを大幅に削減するこ

ガス:アルゴン 06とができます。ガス:アルゴン 溶接工程や職人による複雑な作業が不要にな0りました。MeltioのDED方積層ピッチ:0.6 ~ 1.2 mm 式は、造形後に除去が必要となる内部のサポート構造を作ら1ずに、大型部品や、非常に滑らかな壁面を3Dプリントできるという点が特徴です。

エネルギー 製造

Rotary Screw ロータリースクリュー Overhang Test オーバーハング テスト

寸法:φ50 mm, 75 ×75 × 230 mm このロータリースクリューは、直径50mmの SUS 304の丸棒に3Dプリン 寸法:φ350 mm, 180 mm Meltio Engine Robot が造形ヘッドを真横に向けて印刷可能であるという

重量:2.55 kg トを施し、SUS 316Lで被覆しています。こうした部品も、Meltioのクラッ 重量:2.14 kg 機能を紹介できるよう設計した部品です。 Meltio Engine Robot は 90 度

ディング技術を活用することで、太い棒から削り出す必要がなく、上から 材質:SUS 316L を超える角度で造形する場合でも、表面張力の作用によって安定してい

材質:SUS 304の丸棒に SUS 316Lを被覆 直接造形を開始できます。これにより、材料の無駄を省くことができる

造形時間 7 時間 23 分 ため、時間とコストを大幅に削減することができます。

ガス:アルゴン 02 ます。 他の金属3Dプリンターでは、このように必要な角度を実現出来な

造形時間:6時間 26 分

いことが多いため、この機能は、容易に動かせない部品、特に大型の金

ガス:アルゴン 型などの部品補修に有効です。

積層ピッチ:0.6 mm 07

Spherical Tank 航空宇宙

Food Mixer 食品

スフェリカル タンク フードミキサー

寸法:φ500 mm sphere 航空宇宙向けの圧力容器で活用されています。 このタンクに大きな力が 寸法:150 × 150 × 330 mm このフードミキサーは、市販の丸棒材に螺旋状の羽根を造形しています。

重量:29.6 kg 作用するため、真球に近い形状が必要です。 Meltio Engine Robot のDED 重量:4.60 kg Engine Robot では、丸棒材やパイプなどの既存の市販材料にこうした性

材質:SUS 316L 方式は、設計の自由度、材料の削減、全体的な製造コストの 3点におい 材質:SUS 316L 能を向上させるための新しい形状を追加することが可能です。またこれ

て従来の製造方法よりも優れています。 具体的には、これまでの金属3D

造形時間:81 時間 20 分

プリンターの造形より、さらに少ない入熱でもっと正確な材料の堆積が

ガス:アルゴン 可能になり、タンク壁面の板厚も薄く設計することが出来ました。

積層ピッチ:1.2 mm 03 らのパーツは幅広いサイズに造形が可能なため、食品産業に限らず異なる

造形時間:16 時間 45 分

産業分野でも活用することができます。

ガス:アルゴン

積層ピッチ:1.0 mm 08

造船

Propeller Helical Coil 石油・ガス

船舶用プロペラ ヘリカル コイル

寸法:φ600 mm, 250 mm 中型船用の 5枚羽根プロペラにて用いられています。 従来、部品を鋳造 寸法:φ60 mm pipe, 354 × 376 × 525 mm Meltio Engine Robot の高い能力を発揮したモデルです。この3Dプリン

重量:12.1 kg した後、海洋産業の要件を満たすために機械加工と研磨の後処理が必要 重量:3.56 kg トされた部品の特徴は非平面スライスにあり、個々のレイヤー内の各ポ

材質:SUS 316L でした。 Meltio Engine Robot により、後処理するニアネットシェイプの 材質:SUS 316L イントの厚さを、最適な厚さにしています。 非平面スライスによるこうした

精度を向上させながら、時間とコストがかかる工程を省くことができ、

造形時間:43 時間 40 分

非常に迅速かつ低いコストで、製造が可能になります。

ガス:アルゴン

積層ピッチ:0.6 ~ 1.2 mm

後加工:研磨 04 アプローチは、5軸積層造形における数多くの複雑な形状に

造形時間:13 時間 46 分

ガス:アルゴン

積層ピッチ:0.6 ~ 0.8 mm

後加工:研磨 09向いています。

Topology Optimized Beam 建設 製造

トポロジー最適化されたビーム材 Conveyor Belt Support コンベヤーベルト サポート

寸法:170 × 130 × 900 mm トポロジー最適化を用いて最適化された構造用部材です。すでに形状が 寸法:130 × 903 × 855 mm パン工場のコンベアベルトを固定するサポート材です。従来製法の製品

重量: 5.95 kg 決まっている市販の部材では、発生する荷重に対して不必要に重くなって 重量:5 kg より材料が 60%、重量を 50%削減することに成功しました。また、6つ

材質:SUS 316L しまう場合がほとんどです。荷重に対して最適な形状にすることで、必 材質:SUS 316L の部品を組み立てていた複雑な形状も、1つの部品で造形することができ

要な強度を保ったまま市販の部材よりも軽量化することができます。造 ます。溶接が不要になったことで、これまで 5段階必要だった生産工程も

造形時間:19 時間 5分 0 造形時間:28 時間 15 分

形エリアに制約のないMeltio Engine Robotなら、このような大型部材を 1つになりました。このように設計の自由度が高くなるにつれ、さらに衛

ガス:アルゴン 製造することが可能です。 ガス:アルゴン 生的な設計を可能にします。

積層ピッチ:0.6 mm 5 積層ピッチ:0.6 mm 10

4 5

Page4

MATERIAL

01 Meltio純正材料だけでなく、既存材料や新材料にも対応

Open Material platform 好きな場所で、好きな時に、作りたいモノを作れる未来へ

現在使用している市販材料(MIG 溶接ワイヤーなど)も使用可能です。 私たち3D Printing Corporation は、デジタルで既存の製造業のサプライチェーンをかえていくことを目標に、3D

プリントによる技術を活かし、金属・樹脂問わず、設計・開発から、製造、後加工、品質評価まで一貫したサー

ビスを提供しています。

さらに各々の人に適した機器のご紹介、導入、修理、メンテナンスのサポートといった専門的かつ包括的な業務を

ステンレス鋼 ニッケル合金 提供しています。私たちは、3Dプリント技術を活用した内外製品の高付加価値化や、納期の短縮、コスト削減の

(インコネル®)

316L(SUS316L) 実現に貢献し、皆さまが必要なものをいつでもどこにいても製造しながら発展していける未来を目指しています。

308L インコネル®718(NCF718)

17-4PH(SUS630) インコネル®625(NCF625)

インバー

従来のサービス 多くの会社が関わることで、製造に時間とコストが

かかっていました

サポート 外部サービス

軟鋼 チタン合金

自社にて

ER70S Ti-6AL-4V 設計・開発 製造(試作) 後加工 品質評価 完成

完成まで 1社にてサービスを提供することで

3DPCのサービス 製品開発の納期短縮やコスト削減の実現をサポート

工具綱 銅合金・純銅・アルミ

H11(SKD6) Meltio M600 で実績あり

3DPCにて

設計・開発 製造(試作) 後加工 品質評価

詳細についてはウェブサイトをご参照ください。ウェブサイトでは各テクニカルシートを公開しています。 様々な技術を最大限に活 30種類以上の素材が使用可 表面シール、機械加工、 部品別での少量・中量 完成

かすことで、全体的なパ 能で、エンジニアが最適な 塗装、研磨などの後加 生産に特化したQ / C

フォーマンスの向上、迅 素材や印刷方法の選定をサ 工サービスの提供 システムを使用し、安

詳細はこちら 速な開発、コストの削減 ポート 定した品質を実現

を実現

02 熱処理なしで鋳造以上の強度を実現

設計・解析 金属 蒸気平滑化 機械のステータス管理

Quality Control 2Dから3Dへ変換 Aluminium、Carbon Steel、 ( Vapor Smoothing)

3Dプリンター用のデータ作成 Stainless 316L / 308L、

ステンレス綱 SUS 316L テクニカルシート 弊社による品質評価イメージ 金属加工 材料の強度評価

CAE 解析 Copper、Titanium64、

デジタルテクスチャリング Inconel®、Scalmalloy® 等

ISO 6892-1 Meltioでの造形 トポロジー最適化 研磨加工 3Dスキャナーによる

グラフ 試験写真 形状確認

軽量化

鍛造 鋳造 XY XZ

造形物から試験片作製

引張強度

[MPa] 550 515 648 ± 4 546 ± 23

機器購入後のサポート

耐力

[MPa] 260 208 420 ± 4 337 ± 33 設置から、造形方法、システムのメンテナンス方法まで 本社工場見学を

全てを私たちの専属スタッフがサポートいたします。 開催しています

伸び

[%] 35 40 54 ± 3 15 ± 3 引張試験の結果

2日間の機械トレーニングの提供 横浜本社工場にて、実際の機器や造形

サンプルを手に取れる見学会を開催し

硬度

[HV-30] 146 198 開封、設置場所の確認 対応ソフトウェアの使用方法 ています。ぜひご参加ください。

操作方法の説明2d機械のaメンテナンyス方法s

※一部抜粋 ご予約はこちらから

造形に関する相談

トラブル解決 o材料t提供he部品交換等r

SUS 316Lシートはこちら

6 7

Page5

鍛造品相当の部品を、

つくりたいときにすぐにつくれます

材料調達やブロックの保管が不要で、最終形状に近いサイズから削り出すことができるため、

加工時間が短くなり、納期短縮につながります。

これまでの機械加工

[ 材料調達 ] [ 機械加工 ]

約 2週間

必要なサイズの 材料の多くが削られて

材料の塊を発注・調達 廃棄になる

Meltioシステムを導入した機械加工

[ Meltioシステムで造形 ] [ 機械加工 ]

すぐに開始

欲しいサイズを金属 最小限の削りで

ワイヤーからすぐに造形 材料の廃棄も最小限に

材料調達が不要

削る時間が短くなる 納期短縮を実現!

株式会社 3D Printing Corporation

〒230-0046

神奈川県横浜市鶴見区小野町 75-1 LVP1-101

Tel : 0120-987-742 / Emai l : info@3dpc.co.jp