1/4ページ

ダウンロード(1.7Mb)

再利用可能な宇宙船「ドリーム・チェイサー」は、地球の大気圏に再突入する際の高熱に耐えなければなりません。それを可能にする宇宙船の外側に保護層を形成する熱保護システム(TPS)は、スペースシャトルの外套と同じような2000枚の耐熱タイルで構成されています。このタイルは「チャック」と呼ばれるツールを使ってドリーム・チェイサーの外表面に接着されます。チャックを従来の工法で製造するには、耐熱タイルを型として樹脂から鋳造しますが、各タイルに適合するチャックが必要なため、時間と労力のかかる作業となります。これをストラタシス FDM方式3DプリンタF900で解決することができました。

このカタログについて

| ドキュメント名 | シエラ・スペース社、 FDMテクノロジーを使って宇宙船「ドリームチェイサー®」 の飛行を準備 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 1.7Mb |

| 取り扱い企業 | 株式会社ストラタシス・ジャパン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

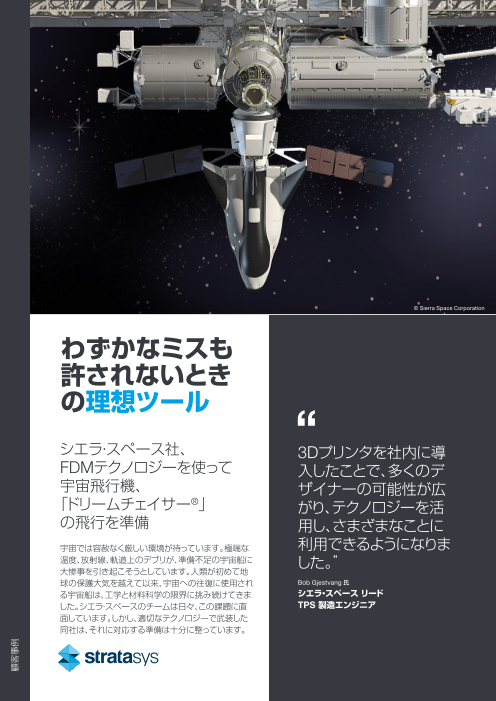

© Sierra Space Corporation

わずかなミスも

許されないとき

の理想ツール

シエラ・スペース社、 3Dプリンタを社内に導

FDMテクノロジーを使って 入したことで、多くのデ

宇宙飛行機、 ザイナーの可能性が広

「ドリームチェイサー®」 がり、テクノロジーを活

の飛行を準備 用し、さまざまなことに

宇宙では容赦なく厳しい環境が待っています。極端な 利用できるようになりま

温度、放射線、軌道上のデブリが、準備不足の宇宙船に した。”

大惨事を引き起こそうとしています。人類が初めて地

球の保護大気を越えて以来、宇宙への往復に使用され Bob Gjestvang 氏

る宇宙船は、工学と材料科学の限界に挑み続けてきま シエラ・スペース リード

した。シエラ・スペースのチームは日々、この課題に直 TPS 製造エンジニア

面しています。しかし、適切なテクノロジーで武装した

同社は、それに対応する準備は十分に整っています。

顧客事例

Page2

独自の部品に

最適なソリューション

シエラ・スペース社は、国際宇宙ステーションの しかし、シエラ・スペース社は、各チャックを物理

ような地球低軌道の目的地に貨物を輸送するた 的に造形する時間を節約するだけでなく、3Dプリ

めのマルチ・ミッション・ユーティリティ・ビークル ンタのデジタル特性を活用して、チャック設計の

である宇宙飛行機ドリーム・チェイサーの製造を 開発を自動化しました。タイル CADモデルを使

行っています。再利用可能な宇宙船であるという 用して、エンジニアがチャックCADモデルを自

ことは、ドリーム・チェイサーが地球の大気圏に 動生成し、個々のチャック設計の開発時間を節約

再突入する際の高熱に耐えなければならないこと したのです。「CAD設計を旧来の手作業で行っ

を意味します。宇宙飛行でこの重要な部分を乗り ていた場合、これらのチャックの製造には何万時

切るには、熱保護システム(TPS)が必要です。 間もかかっていたでしょう。この省力化だけでも、

TPSは宇宙船の外側に保護層を形成するもので、 プログラムに大きなインパクトを与えています」

スペースシャトルの外套と同じような 2000枚の とGjestvang氏は話します。

耐熱タイルで構成されています。

このタイルは「チャック」と呼ばれるツールを使っ

てドリーム・チェイサーの外表面に接着されます。 3Dプリンタで造形されたチャックの検証

このチャックを従来の工法で製造するには、耐熱

タイルを型として樹脂から鋳造します。しかし、

各タイルに適合するチャックが必要なため、時間

と労力のかかる作業となります。

より良い解決策を探していたシエラ・スペース社

の製造チームは、従来の鋳造の代わりに、3Dプ

リンタで造形することを選択しました。3Dプリン

タは手間をかけずに造形できるため、各チャック

を作るための樹脂の鋳造工程が軽減されます。

「鋳造にかかる時間と 3Dプリンタの造形コス

トを比較すると、このプロセスを自動化した

方が圧倒的に有利です。実際、労働力の節約

だけで、プリンタ(Stratasys F900 ™)の

購入費用を実質的に賄うことができました。」

とシエラ・スペース社のリード TPS製造エンジニ

© Sierra Space Corporation

ア、Bob Gjestvang氏は言います。

3Dプリンタで造形れた接着確認用チャック(中央の白いブロック) ハウジングに溶接するチューブの位置を合わせるために 3Dプリンタ

は、耐熱システムのタイルの接着と確認に使用される で造形されたツール

© Sierra Space Corporation © Sierra Space Corporation

Page3

絶対的な正確性が必要なときの

理想的なツール

しかし、おそらくそれ以上に重要なのは、3Dプ 80%は、チャック製造以外のプロジェクトで占め

リンタの造形が製造プロセスにもたらす精度で られています。モックアップは、最終的な設計を

す。Gjestvang氏が言うように、「何かうまくいか 発表する前に、適合チェックやテストに使用され

ないことがあっても、この乗り物を道端に止める る実物大の部品です。

ことはできません」。つまり、シエラ・スペース社 「ひとたびテクノロジーが手に入り、エンジニアが

は最初から正しく物事を進めなければいけないの それを使用できるようになると、彼らはそのテク

です。TPSは冗長性のない重要な飛行システム ノロジーで、以前とは異なる方法で問題を解決す

です。再突入時の加熱に耐える必要があるため、 る方法を見つけるのです」とGjestvang氏はつ

シエラ・スペース・チームは、初飛行前までの設 け加えます。

計、製造、テストの段階で、正しく動作させるこ

とが不可欠です。 FDM®テクノロジーによる 3Dプリンタの造形

の利点を体験した他の航空宇宙メーカーと同

Gjestvang氏によれば、3Dプリンタは、多くの 様、シエラ・スペース社も後戻りはできません。

点でその実現に役立つと言います。「3Dプリン Gjestvang氏は、サーマル・タイル・チャックや

ティングは、時間とコスト効率に優れているため、 その他の工具の製造にとどまらず、フライトパー

担当者は反復作業を行う代わりに他の問題に集中 ツ用の ULTEM ™材料の認定も、今後の最終製

することができます。また、3Dプリンタでの造形 品として理にかなったテクノロジーだと考えてい

により、従来よりも精度の高い手法やツールを利 ます。アディティブ・マニュファクチャリングは、

用できるようになりました。例えば、シミュレーター タイルチャックの効率的な製造に最適なソリュー

の部品を造形してその位置をテストフィットさせた ションであるだけでなく、シエラ・スペース社に、

り、コンポーネントの位置合わせをするための精 最初から正しく製造する能力を与えてくれます。

密工具などがありますが、これらはすべて 3Dプリ 宇宙ではミスが許されないからです。

ンタの造形で迅速かつ効率的に製造できます。こ

のような利点は、品質のレベルを上げ、確実に正

しいものを作ることができます」とGjestvang氏

は話します。

後戻りは

できない フィットチェック用のモックアップに使われている

3Dプリンタで造形された色のついた部品たち

シエラ・スペース社のエンジニアは、手間のかか

る鋳造工程を省くだけでは満足せず、さらなるコ

スト削減を求めてチャックの初期設計の完璧化に

取り組みました。強度形状を最適化することで、

材料使用量を削減することができましたが、当初

の造形時間を 75%も削減することができました。

そこから、他のエンジニア達がこのプリンタを利

用するようになるまで時間はかかりませんでした。

「3Dプリンタを社内に導入したことで、多くの設

計者がテクノロジーを活用し、さまざまなことに

利用するようになりました」とGjestvang氏は

言います。彼の予想では、3Dプリンタ利用の約

© Sierra Space Corporation

Page4

4

© Sierra Space Corporation

株式会社 ストラタシス・ジャパン

東京本社 / ショールーム 大阪支店 / ショールーム お問い合わせ

〒 104-0033 〒 https://www.stratasys.co.jp/contact-us

540-6319

東京都中央区新川 1-16-3 大阪府大阪市中央区城見 1-3-7

住友不動産茅場町ビル 3F 松下 IMPビル 19F

TEL. 03-5542-0042 TEL. 06-6943-7090

FAX. 03-5566-6360 FAX. 06-6943-7091

www.stratasys.co.jp

ISO 9001:2015認証取得済

© 2022 Stratasys. 無断複写・転載を禁じます。Stratasys、Stratasys SignetロゴおよびFDMは、Stratasys Inc.の登録商標です。F900は

Stratasys, Inc.の商標です。9085、1010およびULTEM™はSABIC、その関連会社または子会社の商標です。その他の商標はすべて各所有

者の財産であり、ストラタシスはストラタシス以外の製品の選択、性能、使用に関して一切の責任を負いません。製品の仕様は予告なく変更

される場合があります。CS_FDM_AE_Sierra Space_A4_0722a_0823_JP

顧客事例