1/11ページ

ダウンロード(6.6Mb)

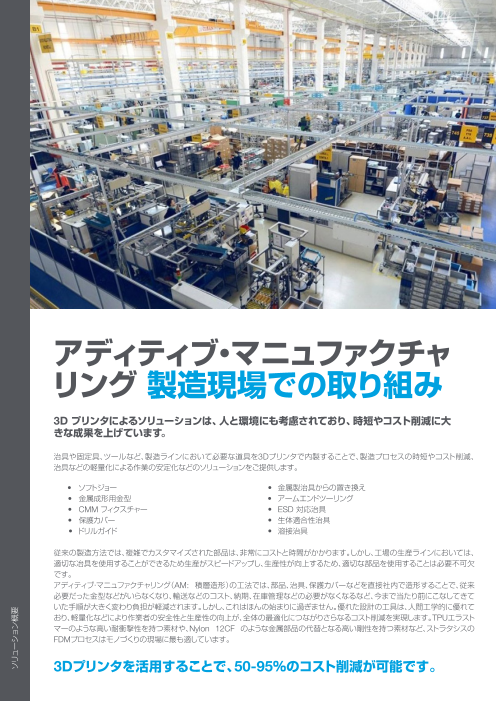

3Dプリンタによるソリューションは、人と環境にも考慮されており、時短やコスト削減に大きな成果を上げています。

治具や固定具、ツールなど、製造ラインにおいて必要な道具を3Dプリンタで内製することで、製造プロセスの時短やコスト削減、治具などの軽量化による作業の安定化などのソリューションをご提供します。

3Dプリンタを活用することで、50-95%のコスト削減が可能です。

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 【工業用 3Dプリンタ】アディティブ・マニュファクチャリング 製造現場での取り組み |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 6.6Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社ストラタシス・ジャパン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アディティブ・マニュファクチャ

リング 製造現場での取り組み

3D プリンタによるソリューションは、人と環境にも考慮されており、時短やコスト削減に大

きな成果を上げています。

治具や固定具、ツールなど、製造ラインにおいて必要な道具を3Dプリンタで内製することで、製造プロセスの時短やコスト削減、

治具などの軽量化による作業の安定化などのソリューションをご提供します。

• ソフトジョー • 金属製治具からの置き換え

• 金属成形用金型 • アームエンドツーリング

• CMM フィクスチャー • ESD 対応治具

• 保護カバー • 生体適合性治具

• ドリルガイド • 溶接治具

従来の製造方法では、複雑でカスタマイズされた部品は、非常にコストと時間がかかります。しかし、工場の生産ラインにおいては、

適切な冶具を使用することができるため生産がスピードアップし、生産性が向上するため、適切な部品を使用することは必要不可欠

です。

アディティブ・マニュファクチャリング(AM: 積層造形)の工法では、部品、治具、保護カバーなどを直接社内で造形することで、従来

必要だった金型などがいらなくなり、輸送などのコスト、納期、在庫管理などの必要がなくなるなど、今まで当たり前にこなしてきて

いた手順が大きく変わり負担が軽減されます。しかし、これはほんの始まりに過ぎません。優れた設計の工具は、人間工学的に優れて

おり、軽量化などにより作業者の安全性と生産性の向上が、全体の最適化につながりさらなるコスト削減を実現します。TPUエラスト

マーのような高い耐衝撃性を持つ素材や、Nylon 12CF のような金属部品の代替となる高い剛性を持つ素材など、ストラタシスの

FDMプロセスはモノづくりの現場に最も適しています。

3Dプリンタを活用することで、50-95%のコスト削減が可能です。

ソリューション概要

Page2

2

East/West Industries:

3Dプリンタで造形された

ソフトジョー

EAST/WEST

East/West Industries 社について INDUSTRIES社

East/West Industries社は、航空機のシートや航空機乗務員の命を守る製品 における

の製造に重点を置いた、航空宇宙産業の設計・製造会社です。1968年に設立さ

れ、ボーイング社、ロッキード社、シコルスキー社などの主要な航空機メーカーへ コスト削減事例

OEMとしてサービスを提供し、複数の品質賞とサプライヤー賞を受賞していま

す。 時 短

課 題

ソフトジョーは、複雑な形状や不規則な形状の部品を保持するために機械加工で

使用されます。一般的に、より単純な形状の標準的なハードジョーよりも製作に

時間と労力がかかります。

East/West Industries社では、標準的なフライス盤でソフトジョーを製作する

のは時間がかかりすぎるということと、作業者に負担がかかると考えていまし 製造準備

た。CNC機械加工はより速い代替案ですが、収益を生み出す生産作業をサポー

トするのと同じリソースを消費してしまうため、どちらの方法も、最終的には生産 2 日短縮

スケジュールに遅れを生じさせることになります。 全体の製造準備期間

2 週間短縮

解決策

金属からソフトジョーを機械加工する代わりに、FDM® Nolyn 12CFを使用してス

トラタシスの3Dプリンタ「Fortus 450mc™」で3D造形することにしました。これ

により、パーツをより早く、より低コストで製造することが可能になりました。また、

生産に専念するはずのCNCマシンを使用しないことで、生産のための機会損失 製造全体における

を回避することができます。造形中は人手を必要とせず、複雑な形状のものも、 コスト削減

金属製のジョーを機械加工するより簡単かつ迅速に製造することができます。ま

た、カーボンファイバー素材は、軋みのない保持面を実現します。

結 果

一般的なソフトジョーのアプリケーションの場合、3Dプリンタによる造形で製造

することで、人を配置する必要がないといったことから、ジョーの製造コストを約

50%節約しています。また、3Dプリンタを使用することにより、ソフトジョーの準 50%

備時間が約2日短縮されました。製造に必要なすべてのコンポーネントの工程で

このような時短を組み合わせることで、製品の準備期間を最大2週間短縮するこ

とができるようになりました。

FDM Nylon CF12 材料で3Dプリント造形されたソフトジョーと、このジョーが加工時に保持する加工部品

ソリューション概要

Page3

3

East/West Industries

金属成形型

East/West Industries 社について

East/West Industries社は、航空機のシートや航空機乗務員の命を守る製品の

製造に重点を置いた、航空宇宙産業の設計・製造会社です。1968年に設立され、

ボーイング社、ロッキード社、シコルスキー社などの主要な航空機メーカーへ

OEMとしてサービスを提供し、複数の品質賞とサプライヤー賞を受賞しています。

課 題

East/West社の生産の一部には、板金部品の加工が含まれています。ある顧

客の仕事で、機械加工された成形金型を使用する必要がありました。しかし、

その金型が作業開始直前に破損していることが判明しました。同社の機械工 FDM Nylon 12CF で3D造形したダイハーフ(黒色の素材)を

場はすでに生産専用のものであったため、この板金部品の加工のためには新 バッキングプレートに表示しています。

しい金型を導入する必要がありましたが、外注となればかなりの時間が必要

となり、顧客の納期を守ることができなくなります。また、仮に金型を内製する

能力があったとしても、新たに工具鋼を購入し、金型の複雑な形状を加工する

時間が必要となり、これも現実的な選択肢ではありませんでした。

解決策

East/West社は、ストラタシス Fortus 450mc™3Dプリンタを所有し、コンセプ

トモデル、ワークホールディングツール、アセンブリ用固定具の製作にすでに

使用されています。FDM® Nylon 12CFのカーボンファイバー素材は、特定の

用途で金属の代わりに使用するのに十分な強度と剛性を備えた複合ポリマ

ーで、この3Dプリンタでの造形が可能です。East/West社のエンジニアは、

3Dプリンタで造形された金型で板金部品を成形しようとして

生産スケジュールを延長するリスクのある代替金型を機械加工する代わり いるところ。

に、Fortus 450mcで FDM Nylon 12CF 材料を使用してフルサイズの成形

金型を造形することを決定しました。 時 短 コスト削減

結 果

3Dプリンタで造形された金型は完璧に機能し、作業を完了するために必要な

剛性と靭性を備えていました。3Dプリンタによる造形は機械加工にありがち

な製造上の制約がないため、金型の複雑な形状も問題にはなりませんでした。

仮に新しい金型を外注した場合、約8週間かかるところ、East/West社は1週間

以内に金型を造形して配備し、87%のリードタイム短縮を達成しました。さら

に、外注した金型と比べて80%、約4,000ドルのコスト削減を実現しました。 87% 80%

8週間 ➡ 1週間 5,000ドル ➡ 1,000ドル

ソリューション概要

Page4

4 Boom Supersonic:

ドリルガイド

Boom Supersonic社について

Boom Supersonic社は、持続可能な超音速飛行を空にもたらし、民間航空

機による旅の新たな定義に一躍を担っています。Boom社の歴史的な民間旅

客機である「Overture」は、スピード、安全性、持続可能性において業界をリー

ドする水準で設計され、その実現に取り組んでいます。実現すれば、Overture

は、100%持続可能な航空燃料(SAF)で、現在最速の旅客機の2倍の速度で

飛行できる、ネット・ゼロ・カーボンの旅客機となります。実証機である「XB-1」

は2020年に運用開始し、そのネット・ゼロ・カーボン飛行試験プログラムが進行

中です。

課 題

XB-1実証機のさまざまな部品を接合するためには、機体構造に多数の穴を

開ける必要がありますが、穴を一つ一つ開けるのための適切な位置決めに時 XB-1実証機の製造に使用された3Dプリンタ造形による

ドリルガイドのサンプル

間がかかるため、穴あけ加工は大きな課題の一つです。パワーフィードによる

穴あけ加工では、穴あけ工具を支え、各穴の正しい角度を設定するための固

定具も必要になりますが、従来の金属製ガイドは、コストが高く、リードタイム

も長くなってしまいます。

解決策

Boom社のエンジニアは、航空機の構造のより広い領域でファスナーの穴を

正確に位置決めするために、複数の穴のドリルガイドを3Dプリンタで造形しま

した。ドリルガイドは、FDM® Nylon12CFとULTEM™9085 resin 材料を使用

して、ストラタシス3Dプリンタ「Fortus 450mc™」および「F900™」で造形さ

れました。これらの強靭で硬質な熱可塑性プラスチックは、パワーフィード・ドリ

ル工具を支えるのに十分な強度と剛性を持ち、正確な穴位置を得るために必

要な精度を提供します。

XB-1胴体の炭素繊維強化プラスチック(CFRP)とチタンの

結 果 積層体にファスナーの穴を開けるために使用される3D造形

されたドリルガイド

一般的なドリルガイド1つを例にとると、Boom社は材料費を約3,700ドル削減

し、リードタイムを数週間から数日に短縮しました。これまでにXB-1実証機の 納期短縮 ドリルガイド一個

当たりのコスト削減

生産で700個以上のドリルブロックが3Dプリンタによって造形されたことを考

えると、材料費の節約は非常に大きなものとなります。3Dプリンタ造形による

内製と機械加工によるリードタイムを比較した場合、かなりの時短となり生産

スケジュールの改善に大きく寄与しています。

機械加工と比べて 機械加工と比べて

1週間 92%減

ソリューション概要

Page5

5

General Motors:

Comau オーバーヘッド

コンベアハンガー

ゼネラル・モーターズ社(GM)について

ゼネラル・モーターズ社(GM)は、電気自動車や自動運転車技術など、交通

イノベーションの開発で世界をリード。ミシガン州デトロイトに本社を置き、

世界6大陸で16万4,000人の従業員を擁しています。

課 題

電気自動車「シボレー・ボルト」の生産には、組立ラインに沿って部品を支持し

位置決めするライザーで構成された新しいオーバーヘッドコンベアパレット

の設計が必要でした。既存のコンベヤは、自動化装置にかかる過剰な工具の

重量が原因で、頻繁ではないものの定期的なダウンタイムが発生していまし

た。軽量化が可能なアルミ製ライザーも検討されましたが、その場合、定期的

なメンテナンスと修理のためにコンベヤパレットを社外に運び出して依頼す

る必要がありました。

解決策

アルミニウムの代わりに、カーボンファイバー素材(FDM Nylon 12CF)をスト

ラタシスF900 3Dプリンタで造形しました。この素材は、アルミニウムよりも

軽量でありながら、優れた剛性と強度を備えています。スペアパーツが必要 オーバーヘッドコンベヤシステムの様子

な場合も、3Dプリンタですぐに造形できます。また、このソリューションによ

り、アルミニウムでライザーを作る際に必要だった特別な溶接やメンテナン

スは不要となりました。

結 果 軽量化 納期短縮

Nylon 12CFで製作したライザーは、アルミ製に比べ32%、スチール製に比べ

72%の軽量化を実現しました。ライザーの製作リードタイムも、金属ライザー

の平均9週間から3Dプリンタによる造形での2週間に短縮され、75~80%の

時間短縮に成功しました。

さらに、このソリューションにより、組み立てや加工後の作業が減り、定期的な

メンテナンスの頻度も減るため、コストを削減することができました。

32% 75-80%

ソリューション概要

Page6

6

General Motors:

シートメタル ヘミングツール

ゼネラル・モーターズ社(GM)について

ゼネラル・モーターズ社(GM)は、電気自動車や自動運転車技

術など、交通イノベーションの開発で世界をリード。ミシガン州デ

トロイトに本社を置き、世界6大陸で16万4,000人の従業員を擁

しています。

課 題

Chevrolet Equinoxの量産車に使用されているリアホイール

ハウスヘミングツールは、シートメタルフェンダーパネルの内側

と外側を接合するための大型の装置です。

このツールは従来、アルミニウムから機械加工されますが、製造

リードタイムにかなりの時間(10週間以上)を要するため、生産

前の環境ではスケジュールの柔軟性を確保することができませ

ん。工具の交換が必要な場合、大幅な遅延が発生する可能性が

あります。また、この工具は重いため、自動車に設置するためにリ

フトによる補助が必要です。このため、工具を所定の位置に移動

させる際に、工具が勢いよく接触し、シートメタルに損傷を与え

る可能性があります。

ASA熱可塑性樹脂を使用したホイールアーチヘマーツール(アイボリー)

解決策

そこでG Mは、アルミビレットから機械加工する代わり

に、FDMASA熱可塑性材料を使用してストラタシスF900プリン

タでツールを造形することを選択しました。これにより、より軽い

材料、より短いリードタイム、ツール設計の変更が必要な場合の 納期短縮 軽量化 コスト削減

より速いイテレーション能力を提供します。

結 果

3Dプリンタで造形されたヘミングツールは正常に動作し、今ま

ではリードタイムが10~13週間かかったのに対し、3週間で製造

することができました。アルミ製工具との比較では、70%以上の

リードタイム短縮を実現しました。また さらに、金属製工具の重

量は75ポンドから33ポンドに減少し、リフトによる補助が不要に 70-77% 56% 74%

なり、組み立て作業の負荷が大幅に改善されました。総費用は

74%削減されました。

ソリューション概要

Page7

7

MF-K社は、ストラタシス製システムを使用して、組み立て用固定具や、特定製品専用トレイ、ロボットグリッパーなどを造形しています。

Siemens AG:

最適な材料で優れたソリューションを実現

Siemens AG社について

シーメンスAG社は、電化、オートメーション、デジタル化に注力するグロー

バル企業であり、エネルギー効率と省エネのための技術を提供する世界最

大規模の企業です。SiemensManufacturing-Karlsruhe社(MF-K)は、主に

プロセスの自動化に焦点を当てた施設であり、同社のデジタル産業部門の

中核を担っています。MF-K社は、プロセスオートメーション、産業用通信、識

別システム向けの製品や、特定顧客専用の頑強な産業用PCを開発・製造し

ています。

課 題

2018年10月にMF-K社内に設置された「イノベーションラボ」は、3Dプリン

ティング(積層造形)技術など、革新的技術を活用したソリューションのテスト ストラタシスは、欧州のESD規格に準拠しています。このロ

と開発を 担っていました。プロセスを改善、そして加速し、従業員の 日常業 ボットグリッパーのような信頼性と再現性の高い3D造形を

務を支援するため、さまざまなソリューション が探求されています。電子機 可能にする材料も合わせて提供しています。

器製造施設であるMF-K社では、多品種少量生産が特徴で、静電気に敏感な

コンポーネントを日常的に取り扱っています。これらは、使用中に静電気放電

(ESD)により損傷したり、破損したりするおそれがあります。このようなこ

とを防ぐには、必要なESD規格に準拠することが不可欠です。

解決策

ストラタシスの3Dプリンタ「Fortus 450mc™」と「ABS-ESD7™」材料の組

み合わせは、このような要件を最大限に満たす理想的なソリューションでし

た。

ABS-ESD7は、静電気に敏感な電子機器などのアプリケーションに適した

静電気放散性のFDM材料です。イノベーションラボでは、自動化ソリューシ

ョン用のコンポーネントの開発、テスト、統合が行われています。

MF-K社では、ストラタシスの3Dプリンタを使用して、組み立て用工具や、特

定製品専用トレイ、ロボットグリッパーなどを造形しています。

Fortus 450mcは、高性能な熱可塑性プラスチックから耐久性と寸法安定性

に優れた、製造環境での使用に最適なアディティブ・コンポーネントを生産で

きます。 ロボットグリッパーの場合、アディティブ・マニファクチャリング

(積層造形)によりコンパクトな設計が可能になるため、基本

本体内に複雑な真空管を持つような形状のアプリケーション

を実現できます。

「ストラタシスが提供する材料は、ヨーロッパのESD規格に準拠し、

信頼性と再現性に優れた生産プロセスを可能にします。」

Siemens 社デジタル産業部門 革新技術担当プロジェクトリーダー Benjamin Heller氏

ソリューション概要

Page8

8

リコーインダストリー:

日本のモノづくりの底力Fortusが導いた、

生産ラインの大改革

リコーインダストリー株式会社 納期短縮

リコーインダストリー社は、プリンタや複合機をはじめとしたオフィス機器や光学機器、産業機器

などを手掛けています。3Dプリンタの持つ力に注目し、迅速な試作開発(ラピッドプロトタイピン

グ)に取り入れてきました。近年では試作だけにとどまらず、モノづくりの生産プロセスそのもの

においても3Dプリンタ活用の拡大に積極的に取り組んでいます。

課 題

金属製の治具は重く、繰り返し使用することが困難であり、また、棚から作業台への移動を容易で 治具製造(内製)

はなく、安全性の確保や組み立て時のミスをなくすために、軽量の治具を製造することは課題の 2週間から、

一つでした。同社では、3Dプリント技術をプロトタイピング(試作)だけではなく、その枠を超えて

製造補助などの使用にまで拡大することで、牽引力を得ることができると考えていました。 数時間に短縮

解決法

ストラタシスFortus 3Dプリンタを導入。造形時間の短縮と、高度な用途に対応した熱可塑性プラ

スチックの使用を可能にしました。さらに、3D造形された治具を搭載した可動式のトロリーを設置

し、一連の作業で移動できるように設計しました。その治具は、載せる部品の形状に合わせて設 必要工数の削減

計されているのも特徴です。また、Fortusに使用されている材料は、帯電防止のものであり、電

子部品が多く使用される製造現場でも安心して使用することができます。 40%

「3D プリンタの活用には3 種類あると考えていて、研究開発のための高

度な試作用途から、製造ツール、そして最終製品を作る”ラピッドマニュフ

ァクチャリング”までを目指し、お客さまにサービスを提供していきます。」

リコーインダストリー株式会社 坂木 泰三 氏

ソリューション概要

Page9

9

Form Automation Ltd.:

より速く、より軽く、より高い費用対効果

生産ラインの稼働率を向上

2001年に設立され、イギリスに拠点を置くForm Automation Ltd.社は、ロボット工学に特化した企業です。同社の主力製品で

あるピック&プレースマシンは、食品包装業界では不可欠な存在であり、イギリスからオーストラリアまで世界中で使用されてい

ます。同社のロボットは1日24時間、週7日、1年365日稼働しなければならないため、予期せぬ機械のトラブルが発生すると大き

な損害となります。

「部品点数が90%削減されたことで、ロボットのアーム先端の

ツールの修理に50分かかっていたのが、わずか2分でできるよ

うになった。生産ラインのダウンタイムに与える影響は計り知

れない。」

このロボットは効率的に連続稼働することが重要ですが、アームの先端にあ フォームオート

るツールが破損すると、その修理に数時間を要することもあります。従来、ツ

ールはアルミ製で、部品の製造は外部に委託していました。 メーションにおける

ロボット先端のツールは複雑で、ステムの一部でも曲がるとツール全体が動

かなくなります。アルミの部品を交換するとなると、生産ラインに大きな遅れ コスト削減事例

が出てしまいます。 軽量化

しかし、ストラタシス3Dプリンタ「F370」を使えば、わずか数時間で新しいツ

ールを手に入れることが可能になりました。3Dプリンタで造形されたアーム

エンドの製造コストは、同じ部品をアルミで製造する場合よりも低く抑えられ

ます。さらに、3Dプリンタで製作した工具は非常に軽く、エンジニア1人で交

換用の工具を機械に取り付けることができます。また、軽量化されたことによ

り、ロボットの効率も向上し、ツールが軽くなった分、速く走れるようになり、

アームエンドのツール破損の頻度も減りました。

50%

ソリューション概要

Page10

10

UPSA:

3Dプリンタがもたらす

医薬品製造の革新

UPSA社は、年間3億4千万箱以上の錠剤を製造する医薬品メーカ COST/SAVING

ーです。UPSA社の成功は、優れた医師たちの日々の活動によってに

支えられています。 EXAMPLES AT UPSA

UPSA社は、定期的に技術の発展に注目し、何が自分たちのビジネ

スに変化をもたらすかを見極めるようにしていますが、3Dプリンタと 重量軽減 コスト削減

アディティブ・マニュファクチャリング(積層造形)について調査した結

果、この技術を採用すれば、製造コストを大幅に削減し、在庫を減らす

ことができると推測しました。

3D造形された部品を使用することで、部品の重量を70%削減するこ

とができ、それは機械の摩耗や損傷を減らしたため、結果として生産

性と機械の寿命に対して大幅な改善をすることができました。

3Dプリンタ導入後は、機械の重要部品の交換が優先されました %

が、ストラタシス「Fortus 450mc」はすぐにその実力を発揮しまし 70% 95

た。UPSA社では、医薬品の開発、製造、包装を行っていますが、ある

製造装置では、ブリスターパックを挿入するために、重い鋳鋼製のア

ームでカートンを把持して吸引しています。

「1年間だけで、この部品を55個生産し、それぞれ95%の

コストダウンを実現しました。」

これらのアームは重く、歪んでしまう可能性があり、時には故障して機械を壊してしまうこともあります。3D造形されたアーム

を使えば、より安全であることと、なにより、3Dプリント材料の「ABS M30iTM」は、歪んでも復元することができます。万が一、部

品が壊れても、最小限のコストと短い造形時間で交換することができます。コストのかかるスチール製に比べれば、これは大き

な進歩です。

UPSA社では、鋳鋼製のアームをABS-M30iという材料を使って3Dプリンタで造形したものに置き換えることで、この部品1つに対し95%のコスト削減を実現しました。

ソリューション概要

Page11

11

製造現場での取り組みに

3Dプリンタを活用してみませんか?

製造現場での活用方法はさまざまで、お客様ごとに違います。

ストラタシスでは、製造現場における課題発見から3Dプリンティング適用分野の選定、費用対

効果の検証までサポートする、「3DPコンサルティング・サービス」を提供しています。

製造コスト削減、生産性向上、サプライチェーン危機対応など、お困りごとがありましたら、

ぜひお気軽にお問合せください。

お問合せ先

株式会社ストラタシス・ジャパン

info.jp@stratasys.com

株式会社 ストラタシス・ジャパン

東京本社 / ショールーム 大阪支店 / ショールーム

〒 104-0033 〒 540-6319

東京都中央区新川 1-16-3 大阪府大阪市中央区城見 1-3-7

住友不動産茅場町ビル 3F 松下 IMPビル 19F お問い合わせ

TEL. 03-5542-0042 TEL. 06-6943-7090 https://www.stratasys.co.jp/contact-us/locations

FAX. 03-5566-6360 FAX. 06-6943-7091

www.stratasys.co.jp

ISO 9001:2015認証取得済

©2021StratasysLtd.無断複写・転載を禁じます。Stratasys、Stratasys signet、FDM、Fortus、Fortus 450mc、F900、F370、ABS-ESD7、FDM Nylon 12CFおよびASAは、Stratasys

Ltd.および/またはその子会社または関連会社の商標であり、特定の法域で登録されている場合があります。ULTEM™は、SABICまたはその関連会社の登録商標です。 他のすべての商標

は、それぞれの所有者に帰属します。製品仕様は予告なく変更される場合があります。SB_FDM_FactoryFloor_Compilation_A4_0222a_0522_JP

ソリューション概要