1/24ページ

ダウンロード(2.5Mb)

プラスチックの蘊蓄です。

我々の身の回りにあるプラスチック製品ですが、意外と知らないことも多いもの。

一体プラスチックって何?

どうやって作るの?

という疑問に答えます。

関連メディア

このカタログについて

| ドキュメント名 | プラスチックの基礎知識 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 2.5Mb |

| 取り扱い企業 | 高和電氣工業株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1

Kowa Electric Industry Co., Ltd.

プラスチックの

基礎知識

我々の身の回りにあるプラスチック製品ですが、

意外と知らないことも多いもの。

一体プラスチックって何?

どうやって作るの?

という疑問に答えます。

Page2

スライド 2

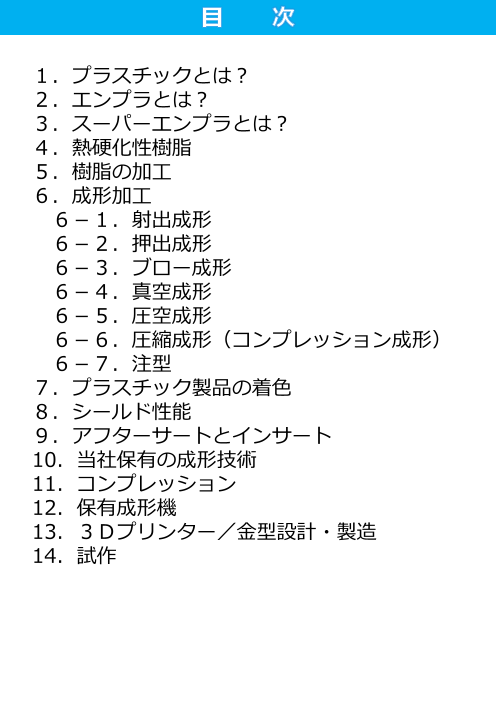

目 次

1.プラスチックとは?

2.エンプラとは?

3.スーパーエンプラとは?

4.熱硬化性樹脂

5.樹脂の加工

6.成形加工

6-1.射出成形

6-2.押出成形

6-3.ブロー成形

6-4.真空成形

6-5.圧空成形

6-6.圧縮成形(コンプレッション成形)

6-7.注型

7.プラスチック製品の着色

8.シールド性能

9.アフターサートとインサート

10.当社保有の成形技術

11.コンプレッション

12.保有成形機

13.3Dプリンター/金型設計・製造

14.試作

Page3

スライド 3

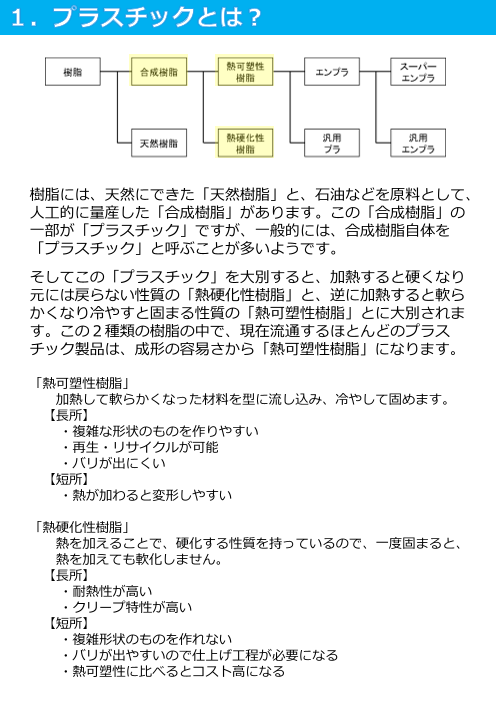

1.プラスチックとは?

樹脂には、天然にできた「天然樹脂」と、石油などを原料として、

人工的に量産した「合成樹脂」があります。この「合成樹脂」の

一部が「プラスチック」ですが、一般的には、合成樹脂自体を

「プラスチック」と呼ぶことが多いようです。

そしてこの「プラスチック」を大別すると、加熱すると硬くなり

元には戻らない性質の「熱硬化性樹脂」と、逆に加熱すると軟ら

かくなり冷やすと固まる性質の「熱可塑性樹脂」とに大別されま

す。この2種類の樹脂の中で、現在流通するほとんどのプラス

チック製品は、成形の容易さから「熱可塑性樹脂」になります。

「熱可塑性樹脂」

加熱して軟らかくなった材料を型に流し込み、冷やして固めます。

【長所】

・複雑な形状のものを作りやすい

・再生・リサイクルが可能

・バリが出にくい

【短所】

・熱が加わると変形しやすい

「熱硬化性樹脂」

熱を加えることで、硬化する性質を持っているので、一度固まると、

熱を加えても軟化しません。

【長所】

・耐熱性が高い

・クリープ特性が高い

【短所】

・複雑形状のものを作れない

・バリが出やすいので仕上げ工程が必要になる

・熱可塑性に比べるとコスト高になる

Page4

スライド 4

2.エンプラとは?

熱可塑性樹脂の中で、汎用樹脂(汎用プラ)に対し、エンプラ

(エンジニアリングプラスチック)と呼ばれるプラスチックがあ

ります。汎用樹脂に比べ、耐熱性や強度に優れており、工業用製

品に広く使われています。

注:エンプラ → エンジニアリング・プラスチックの略

汎用樹脂 → ポリエチレン・ポリプロピレン等。家庭用品などに利用

このエンプラの中でもよく使われるもの5つを5大エンプラと呼

んでいます。

5大エンプラ

ポリエステル(PBT・PET)

ポリアミド(PA)

ポリアセタール(POM)

ポリカーボネート(PC)

変性ポリフェニレンオキサイド(MPPO)

これらエンプラは、使用温度や強度の点において、金属部品と従

来のプラスチック部品の中間的な位置にあり、用途によっては、

金属部品の置き換えの需要に対応できるものです。多くのエンプ

ラは、家電製品内部の歯車や軸受けといった機構部品にも使われ

ています。

そして近年では、これら一般的なエンプラ(汎用エンプラ)より

さらに高温の環境で長期間機能を発揮するプラスチックが開発さ

れ、これらはスーパーエンプラ(スーパーエンジニアリング・プ

ラスチック)と呼ばれています。

Page5

スライド 5

3.スーパーエンプラとは?

エンプラの出現後、金属代替品としてのニーズが高まり、さらな

る耐熱性、難燃性などが求められるようになり、極めて機能性の

高いスーパーエンプラの開発が相次いでいます。

スーパーエンプラの明確な定義は無いようですが、概ね150℃以

上の耐熱性を持つプラスチックを指しています。また、難燃性に

ついては、UL規格によって定義され、用途や利用目的により、そ

の基準が定められています。

また耐熱性、難燃性に限らず、耐薬品性、寸法安定性などに優れ

たものもあります。

スーパーエンプラの種類としては、

PEEK(ピーク)/PSU(ポリスルホン)/PES(ポリエーテルサル

フォン)/PPS(ピーピーエス)/PTFE/PVDF/PEI/PAI/PARLCP

(液晶ポリマー)等

がありますが、電子部品、自動車部品、医療器具など、様々な用

途で使われています。

Page6

スライド 6

4.熱硬化性樹脂

熱硬化性樹脂は、電気材料、日用品材料として熱可塑性樹脂に先

行して開発され使用されてきましたが、成形加工の能率に劣るた

め徐々に市場が減ってきています。しかし熱可塑性樹脂に比べて

生産量は小さいものの、その物性が着目され、構造材料、電気絶

縁材料、耐食材料、耐熱材料、積層材料として活用されています。

主な熱硬化性樹脂の種類としては

PF(フェノール)/UF(ユリア)/MF(メラミン)/EP(エポキ

シ)/UP(不飽和ポリエステル)/PUR(ポリウレタン)

などがあります。

製品例としては、航空機の構造材料、化粧板、浴槽、シート用

クッション材、鍋の取っ手、車の灰皿等があります。

スーパーエンプラをはじめ、熱特性に優れた樹脂も開発されてい

ますが、やはり熱硬化性樹脂には熱硬化性樹脂の長所があり、製

造に手間はかかるものの、社会に必要不可欠な樹脂と言えます。

実は、当社の製品では、この熱硬化性樹脂によるものが多く、電

力用の高圧絶縁体、鉄道用の地上子など、社会インフラ製品とし

て長年にわたり使われています。

Page7

スライド 7

5.樹脂の加工

樹脂を、目的の形にする加工方法には、大別して樹脂を金型などの

型で固める成形加工と樹脂の固まりを削ったり、穴を開けたりする

機械加工に大別されます。

5-1.成形加工

金型などの型を作り、成形機械で成形する方法です。成形の方法は

色々ありますが、以下の方法が有名です。

①射出成形

②押出成形

③ブロー成形

④真空成形

⑤圧空成形

⑥圧縮成形

⑦注型

樹脂の成形加工は、一般的に、機械加工に比べて量産性が高いのが、

特徴になっています。

5-2.機械加工

この方法には、金属加工と同様に、旋盤やフライス盤、マシニング

センタなどの工作機械を用いて樹脂を切ったり、削ったり、穴を開

けたりする切削加工や、プレス機を用いて型抜きを行う抜き加工が

あります。

この方法だと、金型などの型を作る初期投資がいらず、容易に加工

ができるメリットがあります。また加工機械の精度にもよりますが

精密加工などもできる特徴があります。

但し、一品一品の加工が必要で、大量生産には向きません。

Page8

スライド 8

6.成形加工(1/7)

6-1.射出成形

200℃前後の高い温度でペレットと呼ばれる固形化したプラスチ

ック樹脂を溶かし、溶けた樹脂を高い圧力で金型に射出し、その後

は冷やして固める成形法です。一般的な小型のプラスチック部品は、

ほとんどがこの方法で成形されます。

標準的な射出成形機は、ホッパー

に樹脂ペレットを投入し、シリン

ダー内で加熱し溶解させ、スクリ

ューで圧力をかけながら、金型に

溶解した樹脂を射出します。

金型内で、流れ込んだ樹脂を冷却

し、固化させたら金型を開き、成

形品を取り出します。

この動作を連続して繰り返し行う

ことから、大量生産に向いた成形

方法です。

出展:住友重機械工業 射出成形機

Page9

スライド 9

6.成形加工(2/7)

6-2.押出成形

ペレットと呼ばれる固形化したプラスチック樹脂を溶かすところま

では、射出成形と同様です。押出成形では、この加熱溶解した樹脂

をダイにより任意の形状で押し出した後、冷却しながら成形してい

く方法です。

同じ形状の成形品を連続して成形していくので、シート、パイプ、

フィルムなどの製品を成形するのに適しています。

但し、成形機及び付帯設備が大型になり、初期投資が大きくなるデ

メリットがあり、大量生産向きの成形法となります。

出展:芝浦機械 押出成形機

Page10

スライド 10

6.成形加工(3/7)

6-3.ブロー成型

樹脂材料を加熱して柔らかくし、押し出して筒状のパリソンという

状態にします。その後金型の中に配置し金型で挟み込みます。次に、

パリソンの内部に空気を吹き込んで、金型の形状に合わせて膨らま

せます。膨らませて成形することから、「吹込み成形」や「中空成

形」とも呼ばれます。

この方法で製造される代表的なものはペットボトルや洗剤容器など

のプラスチック製品です。ブロー成形には、その製品に応じた成形

法があり、押出ブロー成形、射出ブロー成形、延伸ブロー成形、多

層ブロー成形、3次元ブロー成形等の種類があります。

出展:TAHARA 単層ダイレクトブロー成形機

Page11

スライド 11

6.成形加工(4/7)

6-4.真空成形

熱を加えることにより、熱可塑性のプラスチックシートを軟化させ

た後に、真空によりシートを成形型に密着させて一定形状に成形す

る方法です。射出成形に比べて、型の構造が簡単で安価なので、製

品化までの期間や費用を安く抑えられます。その反面、複雑な形状

には対応できないこと、また、量産には向かないなどの欠点もあり

ります。

真空成形は、その特徴から。薄肉形状(0.1mm~6mm程度)で、

大型、高面積の成形に利用されています。

出展:株式会社ショージ 真空成形機

Page12

スライド 12

6.成形加工(5/7)

6-5.圧空成形

真空成形は熱を加えることにより、熱可塑性のプラスチックシート

を軟化させた後に、真空によりシートを成形型に密着させて一定形

状に成形する方法なのに対し、圧空成形は圧縮した空気をシートに

あてて、成形型に密着させる方式で、基本的に引くか押すかの違い

です。また、真空と圧空を組み合わせた方式もあります。

圧空成形も、その特徴から。薄肉形状(0.1mm~6mm程度)で、

大型、高面積の成形に利用されています。

出展:浅野研究所 高速熱板加熱式圧空成形機

Page13

スライド 13

6.成形加工(6/7)

6-6.圧縮成形(コンプレッション成形)

成形材料(樹脂)を金型に入れ、圧力と熱を加えて成形する古い成

形法の一つです。主として熱硬化性樹脂の成形に使用されています。

コンプレッション成形とも呼ばれています。

https://kotobank.jp/word/%E5%9C%A7%E7%B8%AE%E6%88%90%E5%BD%A2-25974

熱硬化性樹脂は熱可塑性樹脂に比べて生産量は小さいものの、その

物性が着目され、構造材料、電気絶縁材料、耐食材料、耐熱材料、

積層材料として広く活用されています。

高和電氣が保有する小型圧縮成形機 (株)新潟高和が保有する大型圧縮成形機

Page14

スライド 14

6.成形加工(7/7)

6-7.注型

液体樹脂を型の中に流し込み、硬化させて製品を作る方式です。一

般的に、液体樹脂は主剤と硬化剤の2種類からなり、注型前に混合

してから型に流し込みます。この混合の際、気泡が出るので、成形

前に気泡を除去する目的で、一般的に真空状態で脱泡し注型するこ

とから、真空注型と呼ばれることもあります。

この真空注型では、樹脂の硬化時間との兼ね合いから、空気中で主

剤・硬化剤混合後に、脱泡し型に流し込んだり、型に流し込んだ後

にで真空タンクに入れ脱泡する方法や、真空注型機を使用し真空状

態にした上で、主剤・硬化剤を混合しながら脱泡し、真空状態のま

ま型に入れる方法等があります。

また型ですが、繰り返し生産品になると金型を起こすのが一般的で

すが、試作などでは、シリコンゴム型を利用する方法もあります。

シリコンゴム型は、例えば、マスターモデル(3D造形や切削加工

で作成)を作り、それを反転コピーする形でシリコンゴム型を起こ

せるので、非常に安価に型の作成が可能です。またシリコンゴム型

では20ショット程度は注型が可能なので、評価用に、いくつか試

作品が必要な場合にも便利です。

出展:二幸技研 シリコンゴム型

出展:sid株式会社 真空注型機

Page15

スライド 15

7.プラスチック製品の着色

樹脂製品のほとんどは、何らかの色がついています。この着色の方

法は、大別すると、「内部着色」と「外部着色」に分けられます。

内部着色とは色をプラスチックに混ぜ込む方法で、外部着色は、表

面に塗料や印刷・メッキなどをする方法です。

内部着色の方法として代表的なものとして

・着色ペレットを使用する方法

・マスターバッチ着色

・ドライカラー着色

・リキッドカラー着色

があります。

もっとも一般的なのがあらかじめ着色したペレットを使うものです。

樹脂メーカーから色々な色のペレットが発売されています。

マスターバッチ着色とは、高濃度で染料・顔料を混ぜた材料(マス

ターバッチ)と、無着色の材料と混ぜ合わせ着色する手法です。

ドライカラー着色とは、粉末状の顔料を無着色の材料と混ぜて着色

を行う方法です。

リキッドカラー着色とは、液体の着色剤を無着色の材料と混ぜる手

法となります。

また着色とは目的が異なりますが、無色の材料に、他の成分(例え

ば金属、カーボン等)を混合した材料で成形を行うと、混合した材

料の色が付きます。目的としては、シールド性を上げたり、熱伝導

性を良くしたり、強度を上げたりと、目的は異なりますが、複合材

料としての樹脂の研究も多くの企業で行われています。

Page16

スライド 16

8.シールド性能

近年、高密度実装等の実現の為、シールド性能に対する要求が高

まっております。その為、従来からシールド用各素材及び、関連製

品がメーカーより市場に供給されております。

しかし、実際に設計に応用する場合は、実装設計上のノウハウが必

要となり、電気絶縁とシールドの兼ね合いに悩まされた事が、一度

は在るかと思います。

当社はFRP製造に関して、日本に紹介された初期の頃より自社技

術として取り込み、この過程で各種の複合積層を経験し、現在に

至っております。

それらの製品事例から取り扱いの容易なシールド材として、FRP

とシールド金属の複合積層品を、皆様のご要望によりカスタム製造

をおこなっております。

事例)高密度実装の為、微力出力アナログ信号処理回路とトランスを

接近しなければならず対策を施した。磁気遮断性と回路基板間

のショート保護を含めシールド材薄板を多層構造とし、FRP

により絶縁機能を持たせたシールド部品とした。

また近年では、可塑性樹脂のケースに機能性メッキ加工を行う事で、

金属ケースの代わりになる軽量化及びシールド性を両立させたプラ

スチックケースなども実現させています。

基板実装用のケースにプラスチックを採用、

機能性メッキでシールド性を確保すると共に

大幅な軽量化を実現

Page17

スライド 17

9.アフターサートとインサート

プラスチックのケース等にネジの受けの金具(ナット)が入ってい

るのを見たことがある人も多いと思います。

このプラスチックに金具を埋め込む方法は、大きく分けて、成形後

に圧入や熱で埋め込む「アフターサート」と、成形する際に型の中

に金具を埋め込む「インサート」があります。

「アフターサート/インサート」する金具の代表

的なものは、ナットですが、そればかりではあり

ません。

左の製品はナットだけでなく銅の部品自

体を「インサート」した製品です。

この様に、プラスチック製品に他の部品

を「アフターサート/インサート」する

製品は数多くあります。

また目的も、強度アップだけでなく、プ

ラスチックの絶縁性を利用するモノも多

く、多種多様です。

目的に合った部品を「アフターサート/インサート」してプラ

スチックに組み込むことで、新たな価値を持たせることが出来

るのも、プラスチックの長所です。

Page18

スライド 18

10.当社保有の成形技術

当社は国家資格技術(成形技術)保有者も大勢在籍し、高い技術力

で、お客様のニーズにお応えしております。

1)コンプレッション成形(圧縮成形)

① 一般熱硬化性樹脂成形(フェノール・エポキシ・プリミックス・他)

② SMC/BMC樹脂成形

③ プリプレグ使用成形

2)インジェクション成形

① 一般熱硬化性樹脂成形(フェノール・エポキシ・プリミックス・他)

② 一般熱可塑性樹脂成形(ABS・PC・PBT)

③ スーパーエンプラの成形(PPS・PES・PEEK)

3)シート成形(圧空成形/真空成形)

当社ではインジェクション成形の金型がコスト的に困難な小ロット品を

圧空/真空成形により製作し、ご要望に応えております。

4)ディップ成形

5)注型(キャスティング・ポッティング)

6)ハンドレイアップ/コールドプレス(FRP)

7)その他の成形

当社は、長年の受託製造の歴史の中で、

複数の優秀な協力会社との取引があり、

社内で出来ないことは、協力会社に

お願いして対応してまいります。

このリストに挙げられていない成形に

も広く対応しますので、先ずはご相談

下さい。

Page19

スライド 19

11.コンプレッション

当社は、昭和12年の創業以来、コンプレッション成形(圧縮成

形)を事業の一つの柱として継承し続け、その高度な技術と安定し

た品質は、お客様より高い評価を頂いてきました。

いわゆる3K業種の一つに数えられるコンプレッション成形は、オ

ペレーターの不足により、年毎に生産規模の縮小余儀なくされてお

りますが、当社では、積極的に、この技術とオペレーターの継承を

行っています。

特に当社は(株)新潟高和を、コンプレッション成形のハブ工場と

位置付け、大型の成形機を導入し、主に電力・鉄道市場向けのお客

様の製品を作り続けています。

また最近では、お客様の外注先廃業による、コンプレッション成形

製品の転注案件の引き合いも多くなってきております。

当社では万全の態勢で、お客様のご用命をお待ちしております。

■取り扱い成形材料

フェノール、エポキシ、プリミックス、メラニン、

ポリエステル、BMC、SMC、PMC、

ジアリルフタレート、GFRP他

(株)新潟高和

Page20

スライド 20

12.保有成形機(1/3)

当社がプラスチック成形会社として創業され80年。

共に事業を行ってきたグループ会社、協力工場で保有する設備は、

約100台になり、多くの種類のプラスチック成型に対応できます。

高和電氣工業 本社・事業所・グループ会社

No. 種類 型締力(t) 形式 台数 所在地 メーカー

1 26 - 1 登戸 王子機械㈱

2 26 - 1 山梨 王子機械㈱

3 37 - 1 山梨 王子機械㈱

4 50 - 1 山梨 日東精機㈱

5 70 - 1 新潟 日東精機㈱

6 100 - 1 新潟 王子機械㈱

7 100 - 1 新潟 王子機械㈱

8 100 - 1 桑名 王子機械㈱

9 100 - 1 桑名 川尻鉄工

10 130 - 1 山梨 日東精機㈱

11 150 - 1 桑名 ㈱丸七鉄工所

熱硬化性圧縮成形機

12 200 - 1 桑名 ㈱丸七鉄工所

13 200 - 1 山梨 ㈱丸七鉄工所

14 250 - 1 新潟 ㈱松田製作所

15 300 - 1 新潟 ㈱伸栄産業

16 300 - 1 新潟 ㈱松田製作所

17 300 - 1 新潟 ㈱江東工業

18 500 - 1 新潟 ㈱幸伸技研

19 500 - 1 新潟 ㈱小島鐵工所

20 500 - 1 新潟 ㈱小島鐵工所

21 1000 - 1 新潟 ㈱小島鐵工所

22 1000 - 1 新潟 ㈱小島鐵工所