放電表面処理MSコーティングのカタログです。

耐久性・耐摩耗性向上、耐腐食性向上にお悩みでしたら放電表面処理「MSコーティング」はいかがでしょうか?

このカタログについて

| ドキュメント名 | アートビームMSコーティングカタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.5Mb |

| 取り扱い企業 | アートビーム有限会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログ(アートビームMSコーティングカタログ)の内容

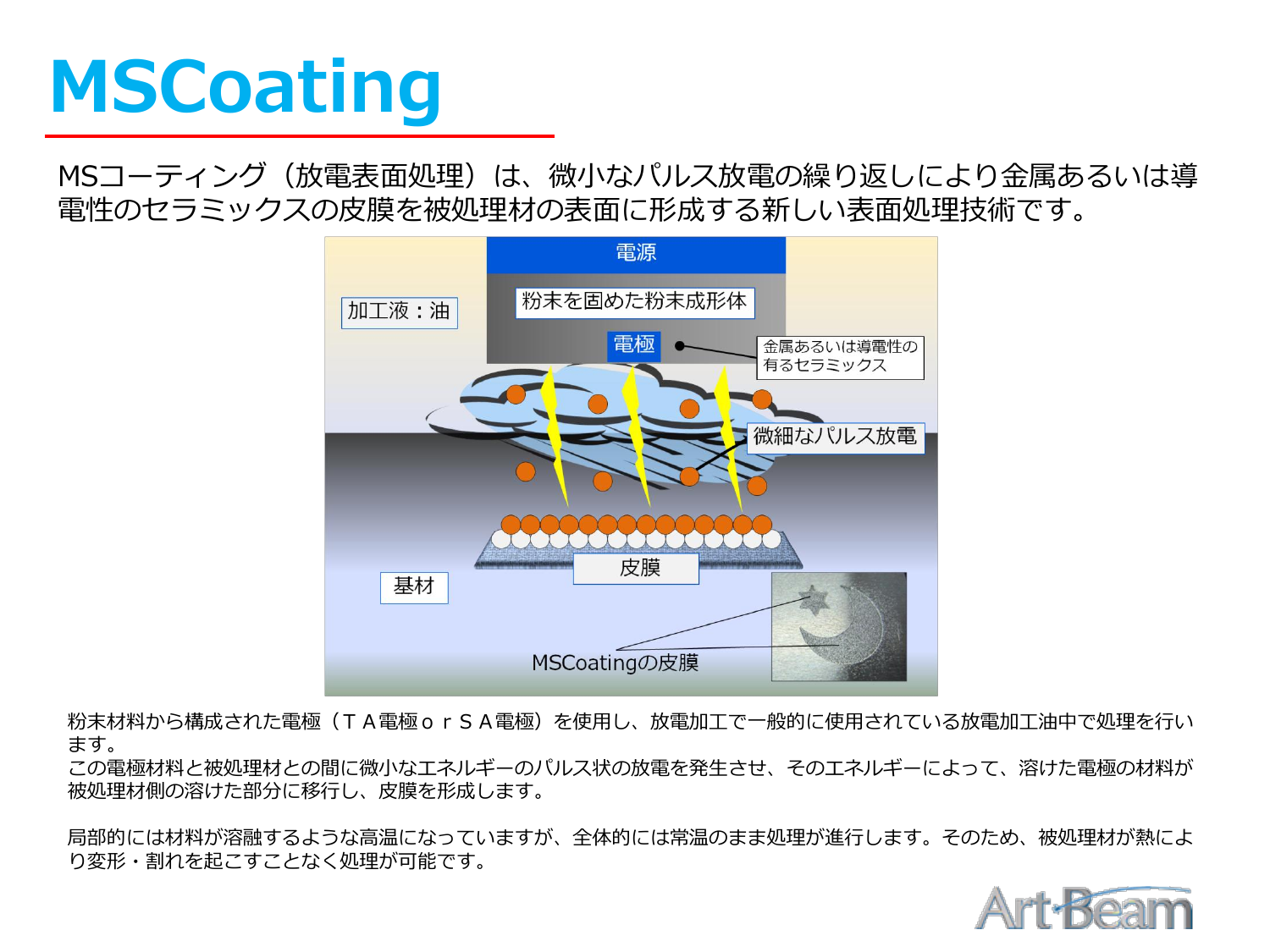

Page 1:MSCoatingMSコーティング(放電表面処理)は、微小なパルス放電の繰り返しにより金属あるいは導電性のセラミックスの皮膜を被処理材の表面に形成する新しい表面処理技術です。粉末材料から構成された電極(TA電極orSA電極)を使用し、放電加工で一般的に使用されている放電加工油中で処理を行います。この電極材料と被処理材との間に微小なエネルギーのパルス状の放電を発生させ、そのエネルギーによって、溶けた電極の材料が被処理材側の溶けた部分に移行し、皮膜を形成します。局部的には材料が溶融するような高温になっていますが、全体的には常温のまま処理が進行します。そのため、被処理材が熱により変形・割れを起こすことなく処理が可能です。

Page 2:MSCoatingの皮膜形成電極ワーク放電のアーク柱加工液:熱の影響が最も大きく溶融・気化する材料:熱の影響が大きく一部溶融する材料:熱の影響がややあり放電のエネルギーで一部ワーク側に移る材料MSCoatingで皮膜が形成できる原理は以下のように推察している。•電極の熱伝導が悪いため、電極の放電が発生した部分に熱が集中する。電極が溶融する。一部気化する。爆発力が発生。•溶融した状態で電流が流れているので、電磁力によりワーク側への引力が働く。• の量により皮膜の緻密さが変化する。ワーク加工液電極気化爆発電磁力による引力ワーク加工液気化爆発電極

Page 3:MSCoating用電極品名 TA 電極主成分 TiC機能 耐摩耗性型番 MS-TA01サイズ[mm] 60x60x15品名 SA 電極主成分 Si特性 耐食性、耐エロージョン性型番 MS-SA01 MS-SA04サイズ[mm] 20x20x100 5x5x100TA電極(60×60×15mm)SA電極(20×20×100mm)「TA、SAのAはアロイ(合金)の意味」電極素材が100%上記成分から形成されていると誤解されてしまう恐れがありMSコーティングに使用する電極は、あくまで主成分がチタン、シリコンですので純度100%のものではないことからTA/SAと表記しております。

Page 4:MSCoatingDLC皮膜などMSCoating

Page 5:放電表面処理皮膜の種類と用途硬質セラミック表面改質金属肉盛膜 種 用 途 機能・効果TASACA金型、治工具タレパン コレットチャック耐食部品、耐エロージョン部品タービンブレード耐摩耗性把持力向上超硬ロウ付け品代替交換頻発によるライン停止削減耐食性耐エロージョン性高温耐摩耗

Page 6:膜種 色調硬さ(HV)【Fe系基材】表面粗さμmRzμmRa標準膜厚(μm)面積100mm2処理時の膜厚と処理時間(目安)主な機能 主な用途TA 灰色 1000~25005~150.7~1.35~1510μm5分耐摩耗把持力向上タレパンチャック(特に超硬品の置き換え)金型SA 無色 800~10001~30.2~0.4盛上がらない表面改質層5~1010μm1分耐食耐エロージョンCA 灰色 400~800 10~1000300μm5分高温耐摩耗タービンブレード特に高温、大気中での耐摩耗硬さ:マイクロビッカーズ硬度計 荷重10gf表面粗さ:触針式表面粗さ計(テーラホブソン製)放電表面処理皮膜種類と諸特性

Page 7:放電表面処理 基材表面皮膜の硬さ皮膜は表面ほど硬く(2500HV程度)、基材の面まで皮膜を除去しても2000HV程度の硬さがあります。基材内部にまで硬さの向上が確認できます。硬さが皮膜の厚み方向で変化するのは、皮膜が傾斜組成となっているためで、密着力の強い膜となっています。

Page 8:SA皮膜を形成することで、摩耗を低減することができます。摩擦係数(μ)は、SKD11-アルミナの場合0.80に対して、SA皮膜-アルミナの場合0.35とやや低くなります。皮膜の摩耗量と摩擦係数 SA皮膜

Page 9:SA皮膜の特徴 (Fe系の場合)①膜高さ:0μm表面改質層:5~10μm②硬さ:800~1000HV程度③面粗さ:1~3μmRz④耐食性、耐エロージョン性に優れた皮膜⑤SAが基材成分中に拡散した形態になっている為、密着性が高い※エロージョン:局部的、機械的、衝撃的な外力を受けて材料表面が徐々に脱離する現象SUS316基材の一部にSA皮膜を形成し、王水に数時間浸漬王水に浸漬し続けると、基材はすべて溶解し、SA皮膜のみが残存しますコーティング直後 コーティング後約1年SK材コーティング面は腐食無し耐食性評価王水に1時間浸漬後も、SA皮膜部は腐食されませんでした。SA皮膜

Page 10:SA改質部深さ130mmの止まり穴内面に対して底面から50mmの内面を処理(割り型を開いて処理状態を確認)SA皮膜冷却穴内面への適用例冷却穴内面の耐食性向上SA電極・深い穴の内面は、他の表面処理では困難・底部付近が腐食して、クラックが入り金型がおしゃかになることが多い

Page 11:皮膜の密着力スクラッチ試験(ダイヤモンドの針で荷重を上げながら引っ掻く試験)により皮膜の密着強度を評価しました。PVDによるTiNコーティングの場合、47Nの荷重で皮膜が剥離しましたが、放電表面処理では剥離現象は観察されませんでした。放電表面処理皮膜の密着力が極めて強いことを示しています。TA皮膜

Page 12:皮膜の摩耗量と摩擦係数ボールオンディスク摩擦摩耗試験により、耐摩耗性と摩擦係数を評価しました。TA皮膜をつけることで、摩耗を低減することができます。摩擦係数(μ)は、SKD11-アルミナの場合 0.95に対して、TA皮膜-アルミナの場合 0.65とやや低くなります。TA皮膜

Page 13:皮膜の耐摩耗性ボールオンディスク試験における比摩耗量他のTiC系皮膜と比較した場合、放電表面処理皮膜はCVD皮膜に比較して比摩耗量が少なく、耐摩耗性が幾分優れていることが分かります。PVDの皮膜と比較した場合、やや摩耗量が多くなりますが、剥離しないという点では、放電表面処理の皮膜が有利となります。TA皮膜

Page 14:MSCoating処理パンチと他社最新パンチとの比較パンチ材質:粉末ハイス皮膜:TA(チタンカーバイト)被加工材:SUS304、板厚1.2mmドライ打ち抜き(3万回)(結果)未処理品:3万回→処理品:約8万5千回(寿命延長)タレットパンチの金型への適用例 TA皮膜MSCoatingA社最新パンチMSCoating処理パンチPVD等では寿命になると一旦すべて剥離して再処理する必要があるが、MSCではそのまま再処理することで同等の効果が得られた。TA改質層

Page 15:コレットチャックの円筒内面にTA皮膜処理 TA皮膜油性の潤滑油(客先指定)を使用すると、コレットチャックが固定治具に食い付いてはずれなくなり、夜間自動運転中に頻繁に停止していたが、MSCで大幅に改善された例コレットチャック固定治具への食い付き防止対策未処理品に対して10倍超の寿命

Page 16:ゴミ袋打ち抜き刃型へのTA皮膜処理TA皮膜処理TA皮膜

Page 17:Φ10SUS部品の内面Φ3.8にTA皮膜処理TA皮膜電極はWC(ワイヤーカット)・MC(マシニング)加工で作成1個の電極で約5個加工可能(1個で約0.2mm消耗)射出成型用金型のゲートにTA皮膜処理

Page 18:MSCoatingについてのお問い合わせはアートビーム有限会社精密板金試作加工・超微細放電加工MSCoating東京都八王子市中野山王1-6-6http://www.artbeam.co.jpinfo@artbeam.co.jpTEL:042-622-7380FAX:042-622-7481