1/28ページ

ダウンロード(5.5Mb)

IoT、AI進化への課題 や製造業における RPA の活かし方をご紹介

ものづくりを応援する業界紙・オートメーション新聞の別冊「Industry4.0・IoTナビ」は、インダストリー4.0やIoT、スマートファクトリーに関する各種情報をまとめたムック本です。

第7弾となる今回は、、IoTツールの導入事例や、国内の市場環境、IoT・AI進化への課題など多数掲載しています。

<掲載内容>(一部抜粋)

◆SKYDISC、匠、熟練者の知恵とノウハウをAI化

◆製造業におけるRPAの活かし方

◆FAプロダクツ、生産設備の予知保全が進まない理由と成功事例

◆NTT東日本、工場向けIoTに新規参入

◆THKとドコモ、シスコの製造業向けIoTサービス

◆ものづくり白書から見るIoTの課題

◆インダストリー4.0最前線

◆シュナイダーエレクトリック マシンソリューション本社訪問記

※ダウンロードされたお客様の情報は弊社プライバシーポリシーに則り協賛企業へ共有させていただきます。あらかじめご了承下さい。

【協賛企業】株式会社スカイディスク 、株式会社FAプロダクツ、ペガジャパン株式会社、ams、ベライゾンジャパン合同会社

このカタログについて

| ドキュメント名 | 「Industry4.0-IoTナビ Vol.7」【完全版】新テクノロジーを最大限に活用する〜AI、RPA、予知保全など〜 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 5.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

別冊

Industry4.0-IoTナビ

Industry4.0, Industrial IoT, Industrial Internet,Smart Factory Vol.7

新テクノロジーを

最大限に活用する

~AI、RPA、予知保全など~

SKYDISC、匠、熟練者の知恵とノウハウをAI化

製造業におけるRPAの活かし方

FAプロダクツ、生産設備の予知保全が進まない理由と成功事例

NTT東日本、工場向けIoTに新規参入

THKとドコモ、シスコの製造業向けIoTサービス

ものづくり白書から見るIoTの課題

インダストリー4.0最前線

シュナイダーエレクトリック マシンソリューション本社訪問記

株式会社アペルザ オートメーション新聞社

Page3

INDEX

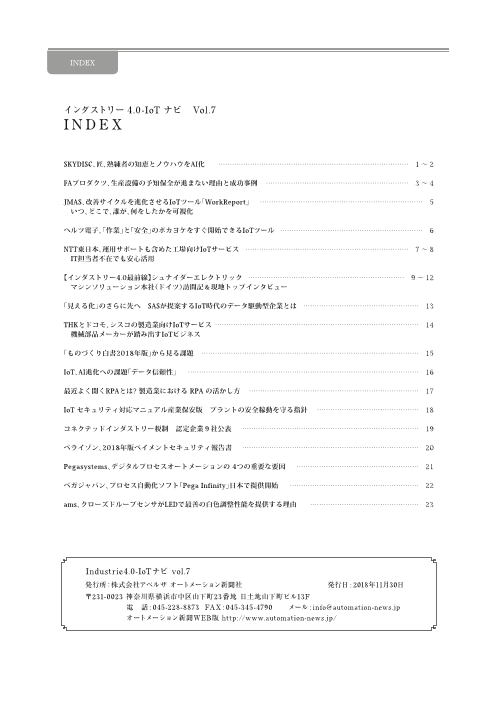

インダストリー 4.0 -IoT ナビ Vol.7

I N D E X

SKYDISC、匠、熟練者の知恵とノウハウをAI化 ………………………………………………………………………… 1 〜 2

FAプロダクツ、生産設備の予知保全が進まない理由と成功事例 ……………………………………………………… 3 〜 4

JMAS、改善サイクルを進化させるIoTツール「WorkReport」 ……………………………………………………………… 5

いつ、どこで、誰が、何をしたかを可視化

ヘルツ電子、「作業」と「安全」のポカヨケをすぐ開始できるIoTツール ……………………………………………………… 6

NTT東日本、運用サポートも含めた工場向けIoTサービス ……………………………………………………………… 7 〜 8

IT担当者不在でも安心活用

【インダストリー4.0最前線】シュナイダーエレクトリック …………………………………………………………… 9 〜 12

マシンソリューション本社(ドイツ)訪問記&現地トップインタビュー

「見える化」のさらに先へ SASが提案するIoT時代のデータ駆動型企業とは …………………………………………… 13

THKとドコモ、シスコの製造業向けIoTサービス ……………………………………………………………………………… 14

機械部品メーカーが踏み出すIoTビジネス

「ものづくり白書2018年版」から見る課題 …………………………………………………………………………………… 15

IoT、AI進化への課題「データ信頼性」 ………………………………………………………………………………………… 16

最近よく聞くRPAとは? 製造業における RPA の活かし方 ………………………………………………………………… 17

IoT セキュリティ対応マニュアル産業保安版 プラントの安全稼動を守る指針 ……………………………………… 18

コネクテッドインダストリー税制 認定企業9社公表 …………………………………………………………………… 19

ベライゾン、2018年版ペイメントセキュリティ報告書 …………………………………………………………………… 20

Pegasystems、デジタルプロセスオートメーションの 4つの重要な要因 ……………………………………………… 21

ペガジャパン、プロセス自動化ソフト「Pega Infinity」日本で提供開始 ………………………………………………… 22

ams、クローズドループセンサがLEDで最善の白色調整性能を提供する理由 ………………………………………… 23

Industrie4.0 -IoTナビ vol.7

発行所:株式会社アペルザ オートメーション新聞社 発行日 : 2018年11月30日

〒231-0023 神奈川県横浜市中区山下町23番地 日土地山下町ビル13F

電 話 : 045 -228 -8873 FAX : 045 -345 -4790 メール : info@automation-news.jp

オートメーション新聞WEB版 http://www.automation-news.jp/

Page4

インダストリー 4.0 —IoT ナビ Vol7

インタビュー

匠、熟練者の知恵とノウハウを AI 化

AI 導入の相談から開発、実運用までをワンストップ提供

株式会社スカイディスク

金田一平 取締役兼最高執行責任者 COO

かつて世界を席巻した Made in Japan。匠や熟練者と呼ばれる技術者のこだわりが高品質

を実現し、高い評価と国際競争力を獲得した。しかし今、彼らの引退時期を迎え、日本の製造

業はベテラン技術者の知恵とノウハウという最大の資産喪失の危機に直面しつつある。

「匠の技術を AI で継承し、日本の製造業の未来、社会課題の解決に貢献したい」。スカイディ

スク(福岡市中央区)は、そうした状況に一石を投じるため製造業における AI 活用を推進し

ている。金田一平 取締役兼最高執行責任者 COO に話を聞いた。

AI 導入相談から作成、 岡工場での AI 活用の実証実験を行っています。また MES(製

運用支援までワンストップで提供 造実行システム)領域の AI 活用についてウィングアーク 1st、

スマートファクトリー向け商品の共同開発を損保ジャパンと、

―御社について教えて下さい 水処理関連のスマートファクトリー化について中島工業とプロ

「IoT と AI で生産性を向上させ、社会問題を解決する」とい ジェクトを進めています。

うミッションを掲げ、2013 年に創業した AI 開発企業です。

社員 41 人のうち 21 人が AI エンジニアで、7 カ国のメンバー 人の知能を増強する AI。

が在籍しています。事業領域を製造業に絞り、AI 導入に向け 特化型 AI こそ産業利用に有効

た相談からコーディネート、AI の作成、導入運用までをワン ―製造業の AI 活用について、まだ効果の疑問視や様子見が多

ストップで提供しています。 いようです。そのあたりをどう感じていますか ?

―製造業向けに AI を提供している企業も増えています。 AI が人の仕事を奪う、AI は万能、AI さえあれば大丈夫など、

彼らとの違いは ? AI に対する誤解が多く、正しく理解されていないのがとても

AI の関心が高まり色々なサービスが市場に出回っていると 残念です。AI とその現状に対して正しく啓蒙する必要があり

言っても、現場レベルで使える AI を作って運用するのは、専 ます。

門家でないと難しいのが実態です。しかしながら製造業向け AI は本来、人の知能を増強するもの、IA(Inteligence

AI と言っているものの多くが AI プラットフォームだけを提供 Augmentation)であり、ひとつのツールです。人と相対する「脅

し、そこから先はユーザー企業におまかせというパターンです。 威」ではなく、社会問題を解決するために人の能力を強化する

生産技術部や製造部、工場の IT・情報システム部門は AI や 「手段」、サポートしてくれる「道具」として捉えなければなり

データ活用の専門家ではありません。プラットフォームだけ渡 ません。同時に、人も AI を使って働き方や役割を積極的に変

されても、彼らが当初期待しているような AI は作れません。 えていく。こうした理解をもっと広める必要があると感じてい

そのミスマッチが AI に対する懸念を生み、普及のハードルに ます。

なっています。 また現在の AI は、画像を見てもそれが何であるか、その意

それに対し当社は、「AI を使ってみたいけれどどうすればい 味を理解していません。犬の画像を見て犬であると認識できて

いのか ?」という段階から相談を受け付けています。AI 導入 も、それが生き物かどうかは分かっていません。AI はそのレ

のコンサルティングからやって欲しいという声は多く、導入前 ベルでしかなく、決して万能ではないのです。

の段階からサポートし、現場への導入、活用までを一貫してサ AI は大きく分けて汎用型 AI と特化型 AI の 2 種類がありま

ポートするのが他の AI 企業との大きな違いです。 す。汎用型 AI とは、例えば鉄腕アトムに搭載されているよう

また AI 活用の成否を握るのは現場知識です。適切なデータ な人間のような頭脳を目指すもので、特化型 AI は決まった目

を収集し、AI に学習させ、実際に運用するためには、現場と 的に向けて学習して最適化を進めるものです。産業界で活用で

業務を知り尽くした人の助力が必要です。当社は業界に特化し きるものはこの特化型 AI です。

たパートナーとアライアンスを組むことで、そこを強化してい 特化型 AI は、ゴールが明確になっている問題に対し、自らパ

ます。 ラメータを調整して最適化することができます。品質管理で目

例えばプロセス製造業、化学業界では、元・旭化成情報システム、 標値が数値化されているものや、マニュアルで明確な基準があ

現在は TIS インテックグループの AJS と協業し、旭化成の延 り、人がすぐに正否を判断できるものに適しています。さらに、

ベテラン技術者が勘とコツ、暗黙知でやっている職人技、属人

的な作業を覚え込むこともできます。熟練工、匠の技術を AI

化したいという要望は多く寄せられています。

匠の技術の AI 化のタイミングは今

―日本の製造業の強みは現場力、匠の力とよく言われます

ベテラン技術者が蓄積している知識やノウハウ、判断のポイ

ントこそ、その企業だけが持つ技術の塊、オリジナルの資産で

す。人が辞めてしまえば技術は失われます。そうなる前に AI

— 1 —

Page5

インダストリー 4.0 —IoT ナビ Vol7

化しておくことで技術を喪失せず、ブラックボックス化できる を分析して、どのような AI モデルが作れるかを検討し、その

ので技術流出も防ぐことができます。 結果をレポートとして納品します。これが 100 万円で、ここ

中国や欧米の企業もデータを持っていますが、どんなに大量 までが AI 作成までの事前調査です。

のデータを AI に覚え込ませても、そ ステップゼロとステップ 1 では、必ずレポートを作って納

れだけでは匠の技は再現できません。 品します。AI は形がないものなので、レポートという形をキ

データと教示の質が重要なのです。現 チンと残すことで社内検討や稟議の際に使えるようにもなって

場にいる人でなければできない判断 います。

はたくさんあり、それを持っている ステップ 2 からが実際に AI を作成するもので、AI 構築の段

技術者が多いことが日本の強みです。 階となります。ステップ 2 は「アルファ版 AI 作成」で、受領

匠の技術を活かした AI、そのような したデータでアルファ版 AI を作り、弊社内でテストをします。

AI はいましか作れません。 その結果をレポートして納品をします。ステップ 3 は「AI モ

―匠の技を組み込んだ AI 開発。相当なコストになりそうですが デルデプロイ」として、お客様の環境に AI を導入してテストします。現場の機器や装置、オンプレ・クラウド問わず、希望

これまで日本の製造業は世界から高品質を評価されてきまし の場所に AI を搭載し、現場で実験できるようにします。学習

た。それを支えてきた匠や熟練工のようなベテラン技術者が退 モデルのデータではなく、実際に流れているデータを使ってテ

職した後、どうやって今以上の生産性や品質を維持していくの ストをして AI を体験してもらいます。ステップ 2 と 3 はそれ

でしょうか ? またどのようにグローバル市場で競争力を発揮 ぞれ 200 万円となります。

するのでしょうか ? その後、その AI をそのまま使いたい場合、ステップ 4 とし

匠のノウハウは知的財産です。ベテラン技術者も育成に数 て月額 20 万円 ~ で使うことができます。手法やパラメータ

千万円から数億円かかっています。その価値は数億円、もしか を変更する場合は追加料金をいただく形になります。

したら数十億円になるケースもあります。AI の活用は、目先

のコストに囚われるのではなく、長期的な視点で戦略的に考え 注 : 価格については難易度や開発期間によって変動する場合がございます

る必要があります。AI は自社の知的財産の資産化であり、経

営課題である。こうした視点で AI 活用を検討している企業は

多く存在します。

製造業の企業が AI を始めるための 4 ステップ

―AI を始めてみたい。そんな製造業の企業は何をすればいい

でしょうか ? SKYDISC の AI 作成プロセス

ポイントは 4 つあります。1 つは「目的を明確化すること」。

とりあえず AI を始めたい、すでにあるデータを分析したら何

か分かるかもしれないといった動機では成果を得ることは難し 強いものづくり大国ニッポンに向けた AI 活用支援

い。まず課題を抽出し、そこから大きな効果を生むものは何か ―AI を作ってテストをするまでで 500 万円。数千万円を想

を見極める必要があります。 定していたので、意外とお手頃な気がします。

2 つ目は「必要なデータの設計」。必要なデータは何か、そ AI 普及のハードルに価格が分かりにくいというのはあるか

れがどこにあるか分からない。新しく収集しなければいけない もしれません。

と考えがちですが、まずは今すでに手元にあるデータを活用し ステップゼロから 3 までで 500 万円ですが、ステップ 1 だ

て始めることが重要です。完璧なデータの蓄積を前提としてい け、ステップ 2 までという形でも問題ありません。4 つの課

たらいつまでも始めることができません。取得できる(できて 題に対しステップ 1 を試して自社に効果的なところを見極め

いる)データを使い、機械学習で AI を始めることで精度が出 たいという企業もあります。ステップ 1 からステップ 2 に移

ることは十分あります。 行する企業は 60~70% で、30~40% はレポートの結果を見

3 つ目は「ドメイン知識」、業務知識や経験を持った現場の てプロジェクトを再検討したり、データ収集の方法を見直した

技術者、例えば生産技術部門の人などをプロジェクトの中核 りするケースが多いです。とは言え、まずは AI に着手するこ

に参加してもらうことです。IT 部門が関わることも大切です とが重要であり、ステップ 1 を経験するだけでも大きな前進

が、入力データ作成やモデル検証には事業部門の協力が欠か です。

せません。質の高いデータ = 業務プロセスに紐付いています。 ―今後について教えて下さい

課題の当事者、最も詳しい人がプロジェクトを引っ張る形が 現在取り組んでいる案件はユーザー企業が中心。化学や食品

理想的です。 業界、自動車業界の製造現場で、設備保全やラインの品質管理、

4 つ目は AI は「試行錯誤の繰り返し」であり、スモールスター 歩留まり最適化などに AI を活用したいというニーズに対して

トで始めることです。AI の精度は作ってみなければ分かりま お手伝いをしています。今後はもっとメーカー向けのビジネス、

せん。作ったものを育てていく。はじめから完璧を求めず、小 機器や機械に AI を組み込むところへ事業を広げていきたいと

さく始めるという意識が必要です。 思っています。また AI は製造と保全業務への導入が盛んです

―AI の導入検討をしている企業に対し、御社の取り組みは ? が、もっと CAD や CAE といった設計や開発工程での業務効

AI の開発から実運用までのプロセスを 5 つの段階に分け、 率化への活用にも進めていけると考えています。

それぞれをパッケージ化して提供しています。 中国など新興国の工場では新しい機械や機器を導入し、急速

ステップゼロは「データ診断」です。問合せを受け、お客様 に品質や生産性を上げてきています。日本は匠の技や技術者の

と相談した後に送っていただいた生データを簡易診断します。 力で対抗している状態ですが、少子高齢化や人手不足でこれか

データ品質はバラバラで、欠損している場合もよくあるので、 らは不透明です。匠の技は日本の競争力の生命線であり、それ

データを見て当社で AI 化できるかどうかを精査します。これ を AI 化し、一緒に少子高齢化や人手不足といった社会課題に

は無料で行っています。 負けない「強いものづくり大国ニッポン」を作っていきたいと

ステップ 1 は「AI モデル化手法検討」で、もらったデータ 思っています。

— 2 —

Page6

インダストリー 4.0 —IoT ナビ Vol7

寄 稿

生産設備の予知保全が進まない理由と成功事例

株式会社 FA プロダクツ

代表取締役社長 貴田義和

Smart Factory 化支援サービスを手掛ける FA プロダクツ(東京都港区、貴田義

和代表取締役社長)は、生産現場をスマート化する各種サービスを提供しており「予

知保全」「予兆保全」の分野でも多くの顧客にサービスを提供している。ここではそ

の経験を基に「予知保全システム」の導入が製造現場に浸透しない理由と解決方法

を紹介する。

■ 生産現場における IoT 化の現状 なんとなく「劣化したらこんな兆候がでてくる」というのは

肌感覚で理解していても、それをデータ化するためには、振

生産現場におけるスマートファクトリー化や IoT 化は、 動で捉えるのが良いのか、音で捉えるのが良いのかなどの判

ここ数年で「実用段階に入った」「活用事例が多数でてき 断が難しい。また、多くの IT 系企業が提唱する AI 活用は、

た」という話を多く聞くものの、実際に活用されている事例 大量の学習データを必要とするため「OK データ」「NG デー

はまだ多くはない。FA プロダクツにも「生産・稼働管理」 タ」それぞれ数万データあればできますよ ! といわれたとい

「品質管理」「在庫管理」「保全管理」「エネルギー管理」と、 う話も良く聞く。しかし、製造業の現場で「NG データを 1

IoT 化によって具体的に「この課題を解決したい」という声 万データ集めて欲しい」という要求にこたえることができる

が多くよせられる。状況を詳しく聞くと「PoC(概念実証) 現場はどれぐらいあるだろうか ? そもそも NG データが収

をやるための見積もりを取ったが、高額すぎて予算がとれな 集できる状態では正常な生産はできないため、生産現場は設

い」、もしくは「費用対効果がわからず、少額の予算さえも 備を止めてすぐにでも修繕にあたるはずである。生産余力が

稟議がおりない」そのために、「結局何もできていない」と 余程あり、遊休設備がある企業以外は対応できないのではな

いうケースが多い。 いだろうか。この現場の実情がわからずに、収集できない無

IoT 化が進まない理由としては大きく 3 つあると見てい 理なデータを要求され、予知保全システムの導入を断念した

る。一つ目は前述の、検討やテストをしてみたものの、費用 という話もよく聞く。

対効果がわからず、投資に踏み切れないという「費用対効果 「費用が高すぎる」ケースは、データ解析や AI のスペシャ

が見えない」問題。二つ目は、IoT 化の実現には生産現場(OT) リストが個別にモデルを作る必要があるという場合が多い。

側と情報システム側(IT)側、両方の知見が必要になるが、 データを蓄積し実際に予知保全を行うためには多くの「有

そのような人がなかなか社内にいないため、「最適なシステ 意なデータ」が必要であり、データ解析のスペシャリスト

ム選定や導入方法がわからない」という問題。最後は「運用 は、データが集まりさえすれば解析ができる。ただし、膨大

や事前の準備が大変すぎて、現場の負担になる」、「勘と経験 なデータから有意なデータだけ抜出し(データクレンジング

を数値化するのに難航する」「数値化されるのを現場がいや し)、用途にあわせた解析アルゴリズムを見つけるまでには

がる」などの「現場の反対」という問題である。 膨大な時間が必要となる。しかもその様な技術を持ったエン

ここでは、予知保全を事例に、ステップを踏みながら着実 ジニアは希少で、2~3 人が 2 ヵ月プロジェクトに入って数

に進めるための手法と成功事例を解説する。 千万円かかるというのも当たり前だ。エンジニアの相場から

■ 設備の予知保全における課題 すると決して高いものではないが、前述の「費用対効果」に

照らし合わせた場合、そこまでの価値はないという結論にい

設備の予知保全というテーマにおいては多くの企業がソ たるケースも多い。

リューションとして提案を始めており、ニュースや WEB、

展示会などでご覧になられた方も多いだろう。しかし、実際 ■「費用対効果が見えない」という課題の解決方法

に「自社でも導入できる」と感じられるソリューションは多 費用対効果が見えないという課題に対しては、当たり前で

くないという意見を伺う。FA プロダクツにも良くご相談を はあるが「費用」と「効果」をまずは明確にする必要があ

いただく「モーターの予知保全」「ポンプの予知保全」にお る。まずは、予知保全の対象となる設備を決めて、現在保全

いても、システム導入を拒む理由の多くは「自社では有意な にかかっているコストやリスクを算出し、「故障する 1 ヵ月

データを集めることができない」もしくは「費用が高すぎる」 前に兆候がわかったら」など仮定してパラメータを絞り込ん

の 2 点に集約される。 で「効果」を計算する必要がある。予知保全ができた場合の

「自社で有意なデータを集めることができない」場合も複 「メンテナンス費用削減」「停止リスクの削減」などを金額に

数の要因がある。データを集めるセンサの選定ができない、 換算するのだ。「ポンプの予知保全」というテーマでは、必

センサの選定はしたがどの様に収集したら良いかわからな ず毎年1回、オーバーホールに数百万円をかけていた設備を、

い、収集したまでは良いが、有意なデータかどうかわからな 予知保全システムを入れることで延命し、20% もの保全費

い、などなど、「データを収集する段階」が大きなネックになっ のコストダウンと安心を手に入れたという事例がある。

ているケースが多い。そもそも「予知保全をしたい」現場は、 費用に関しては、適正な知見を持つ会社にしっかり対象の

— 3 —

Page7

インダストリー 4.0 —IoT ナビ Vol7

設備や目的を伝えて相談することで、ある程度の回答は得ら ■「予知保全」の実例

れるはずだ。対象の設備や目的を伝えることができないと、

どこに相談しても明確な答えは得られない。適正な知見を持 実際、FA プロダクツが提供する「振動予知保全システム

つ会社(= 適切な相談先)については後述する。 Siluro(シルーロ)」では、半導体工場のドライポンプに設

置し、故障の 1 ヵ月前に予兆を捉えるということに成功し、

■「最適なシステム選定や導入方法がわからない」 多くのユーザーで実績を積み重ねている。一般的な加速度セ

という課題の解決方法 ンサだけではなく、ジャイロ成分も検知できる 6 軸センサ

最適なシステム選定にあたっては、最適な相談先を探すし を用いることで、加速度(振動)だけでは捉えきれない挙動

か方法が無い。ではどの様な相談先が適切かというと、セン の変化をしっかり見出し、NG データ無しで、正常状態のみ

シングから解析までを一気通貫で提供できるサービスを持っ を学習させることで、速やかな現場導入も実現している。セ

ている会社になる。センサだけ、解析だけの場合、結局その ンサだけではなく、学習・解析ソフトが組み込まれている

企業の得意分野以外は自社で選定することになり、取得デー SiluroBOX(ラズベリーパイ)がパッケージに含まれており、

タと解析手法が適切かどうかは、解析してみないとわからな 容易に現場設置可能で使い慣れた PC からブラウザにてアク

いということになりかねない。 セスすることで使用可能なため、現場担当者だけで導入・運

その際に、あれもこれも相談するのではなく、最優先でや 用もスムーズに行える。

りたいテーマとそこにかけられる費用感を明確にしておくと

スムーズだ。停止した場合の影響が大きく、過剰なメンテナ

ンスをしている可能性がある設備や、類似装置が複数あり、

高額な予備品をストックしている工程などからスタートする

と費用対効果も算出しやすい。

■「現場の反対」という課題の解決方法 図 : 振動予知保全システム Siluro(シルーロ)

現場の反対に関しての解決方法は、現場担当者自身のメ ■最後に

リットが、デメリットを上回る必要がある。そしてメリット

は「費用対効果」と「担当者が楽できる」の 2 点以外は無 FA プロダクツでは、「予知保全」に関してのセミナーも

いため、「デメリット」を最小化することが解決のポイント 実施している(https://fa-products.jp/factory/news/

になる。この点でも予知保全において「NG データの収集」 707)。すぐに予知保全に着手いただける様に、ローコス

が必須になるシステムは導入障壁が高い。「NG データの収 トに設備の振動データを収集して FFT 波形の確認ができる

集」は現場担当者の事前準備の工数を多大に浪費するだけで キット「IMU( 慣性計測装置 ) 聴診器 Siluro Piccoro(シ

はなく、「設備が正常ではない」という、現場担当者にとっ ルーロ ピッコロ)」も開発、提供しており、セミナーには

てはストレスでしかない状況を長時間にわたって強いる必要 この「Siluro Piccoro」が参加者特典としてついてくる。

がある。また、実際に運用を開始した際も、簡単に、短時間 振動予知保全システムを具体的に導入する前に、自社設備に

に使えるということが必須になる。その上で「異常が起きそ 適用できそうか判断するためには最適なセミナーと自負して

うな前に確認ができる安心」「設備を止めるリスクが格段に いる。「Siluro Piccoro」で検証後、振動予知保全システム

減る安心」「メンテナンスコストが下げられる」というメリッ 「Siluro」にステップアップいただくケースも増えている。

トがあれば現場の反対も起きにくい。

■ パッケージを活用したスモールスタートから

はじめるメリット

以上のことから、「予知保全」において導入障壁になる主

な要素はご理解いただけたかと思う。FA プロダクツでは、 図 :IMU( 慣性計測装置 ) 聴診器 Siluro Piccoro

それらを解決する手段の一つとして「パッケージ化されたソ

リューションを導入する」のが最短距離だと考えている。パッ また、予知保全だけではなく、マルチメーカーの最新のロ

ケージ化することで、顧客にとっては導入コストが抑えられ ボットソリューションや IoT ソリューションが体感できる

る。提供側にとっては特定用途において実績が積み重ねられ、 展示施設「スマラボ」も、栃木県小山市に開設し、ユーザー

自信をもっておすすめすることができる。センシングから、 企業の方向けにツアー形式のセミナーも実施している(無料

データ収集、蓄積、解析までを一気通貫で提供できれば顧客 http://smartfactorylabo.com/)。

にとっても提供側にとっても Win-Win の関係が構築可能だ。 予知保全の成功には「パッケージ導入によるスモールス

このことから FA プロダクツではパッケージを活用した予 タート」これが成功への最短距離になると確信している。適

知保全のスモールスタートを提唱し、多くの顧客へ導入実績 した相談先に課題を持って相談し、現場の協力も上手に得た

を築いている。 うえで、費用対効果を算出できれば、そのプロジェクトは成

功といってよい。近い将来、データ活用による「予知保全」

が当たり前のものになるよう、弊社も尽力していきたい。

— 4 —

Page8

インダストリー 4.0 —IoT ナビ Vol7

話 題

「いつ、どこで、誰が、何をしたか」人の作業実態を可視化

JMAS、改善サイクルを進化させるIoTツール

労働人口が減少し、IoT やロボット等で自動化が進んでいるとは言え、国内には 37 万カ所の

工場があり、そこでは約 800 万人が従事している事実がある。人が現場を動かし、工場を支える。

その流れは急には変わらない。日本の製造業の強みは人を根底とした「現場力」にあり、今後も

その強化は不可欠だ。

ジェーエムエーシステムズ(東京都港区、JMAS)は 11 月、人が働く現場の強化を支える

IoT システム「WorkReport(ワークレポート)」の提供を開始。50 年以上、日本の製造業、人

の働き方を考えてきた日本能率協会グループの知見をもとに作られている。その中身を紹介する。

スマホアプリで人の作業実態を可視化 人の作業の可視化が進まない理由

いま市場で流通している IoT サービスは、機械や設備の これだけ人が働いているにも関わらず、人の活動にスポッ

稼働状況を把握するものが中心。それに対し WorkReport トを当てた IoT サービスはそれほど多くない。その理由に

(ワークレポート) は現場の作業員にスポットを当て、これ ついて袖嶋氏は「人の活動は定型化できない作業や突発的

まで把握が難しかった人の作業の実態「いつ、どこで、誰が、 に起こるトラブルの対応など、種類も時間も多岐に渡る。

何をしたか」が可視化できるシステムとなっている。 また活動の評価基準は、時間効率だけでなく、安全や品質

その中身は、現場の作業員が使っているスマートフォン なども考慮しなければならず、一律に IoT 化するのは難し

で、作業確認や記録、実績報告が行えるもので、アプリを いからだ」と解説する。生産工程や機械や装置の場合、作

インストールするだけで使える。最もシンプルで使い方は、 業内容やスケジュールなど定型化されているから IoT がや

作業員が業務開始時にその日の作業予定をダウンロードし、 りやすいが、人はその正反対だという。

業務開始を押す。業務終了時にはその日の作業実績をアプ

リ上で入力し、業務終了を押すだけ。作業ごとのデータ入 作業日報や作業指示ツールと何が異なるのか ?

力はビーコンで自動入力。操作は簡単で、作業員の手間を WorkReport(ワークレポート)は、機能だけ見ると、

ほとんどかけることはない。 よくあるデジタル作業日報や作業指示と変わらない。しか

入力されたデータはすべてクラウドに蓄積され、企業は し異なるのが、人と工程の作業予定と実績、取れ高の 3 種

そのデータを自ら加工して利用する。現段階では見える化 類のデータを扱うことによる効果だ。

システムを提供していないが、来年初旬には追加機能とし これまでの作業日報で出せるのは、その日に完了した作

て提供する予定となっている。価格は初期費用 50 万円 / 業内容と結果だけ。ある作業に長時間かかっていたことは

月額利用料 10 万円 ~。無料トライアルも可能だ。 分かっても、それ以上は見えてこない。

しかし、そこに作業予定という軸を加えることで、予定

を効率的にさばくことができたか、さばくためにどうすべ

きか、限られた時間のなかで品質を高めるためにはという

視点に変わる。これにより稼働率やロスが発生する構造を

把握でき、そのための改善策を講じる流れにつながる。さ

らに要員の稼動や投入工数も把握でき、要員・工数・原価

管理も容易になる。

例えば、1 人で時間がかかっていた作業を他の人が手伝う

ことができなかったか、手が空いた時間に後の作業を前倒

すことができなかったか、作業員の配置は適していたかな

どの疑問や改善案が出やすくなる。

また国内製造業は多品種少量生産が多い。そこではマネー

QC や IE、改善を進めている現場に最適 ジャやリーダーが現場に適切な指示を出すのが難しくなっているが、WorkReport(ワークレポート) によって予定

生産、物流、建設、工事、メンテナンスなど、従来はデ と実績によってリアルタイムに進捗が把握できることで、

ジタル化が難しかった人作業中心の現場を対象とし、協力 作業指示の修正や調整がやりやすくなるという。

会社やパートタイマー、アルバイトを含め多人数が働く現 WorkReport(ワークレポート) について袖嶋氏は「今

場、設備点検や訪問メンテナンスなど広域に散在する現場、 は限られた資源の中でアウトプットを高めることが大事に

建設、工事、プラントメンテナンスなど、案件や工程といっ なっている。そのためには、現場・現物・現状を把握する

た目に見えない管理単位がある現場等に適しているという。 ことが大事であり、それを見て改善していくことが必要に

同社事業企画部 事業企画グループ アーキテクト 袖 なる。WorkReport(ワークレポート) は、人と現場の状

嶋嘉哉氏は「改善や QC が定着している企業、もっと改善 態を眺めるためのツールであり、これからに向けた足元固

サイクルを回したいと熱心な企業に最適だ」とし、IoT は めのためのもの。IoT ツールとコンサルの両方を提供し、

あくまで現場改善のためのツールであり、その手法を実践 改善サイクルを定着させることで現場力強化に貢献したい」

してこそ効果が活きるとしている。 と話している。

— 5 —

Page9

インダストリー 4.0 —IoT ナビ Vol7

寄 稿

「作業」と「安全」のポカヨケをすぐ開始できる

IoTツール

ヘルツ電子株式会社

昨今の工場では、品質・安全意識の異なる外国人労働者の増加や多品種少量生産による作業の多様化等、品質・安

全リスクが向上している。これらのリスクを低減すべく、ヘルツ電子は生産工程における作業者のミス防止を支援す

る IoT ツール群「ポカヨケツール」を提供している。

「設備の見える化」の次は「作業者の見える化」 を通じて、対応工具のラインナップを増やしている。

一方で工場においては、無線を用いた設備の導入が進む

「工場の見える化」の一環で、大規模の工場のみならず、 につれ、無線通信の不安定さが課題になっている。ヘルツ

中小・中堅工場においても設備にセンサーや無線機を取り 電子は 30 年以上に渡り、工場向けの無線商品を展開して

付けることによる「設備の見える化」が本格化している。 いる実績があり、工場内での無線通信の安定性には定評が

一方で、工場にはロボットや機械で置き換えられない人手 あるため、製造現場で「ポカヨケツール」を安心して利用

を要する生産工程が多く残っており、「工場の見える化」実 できる。

現には「作業者の見える化」が欠かせない。

ヘルツ電子が輸送機械・電機・建機・住宅設備・食品・

化粧品など様々な業界の工場に提供している「ポカヨケツー

ル」は、中堅・中小製造業が簡単に低コストで使える IoT

ツール「スマートものづくり応援ツール」に認定されており、

作業者の作業ミス防止や安全確保を目的とした「作業者の

見える化」をすぐに始められる IoT ツールである。

工具を用いた作業のモレ防止(作業のポカヨケ)

例えば「バッテリーツールで 20 か所のネジを締結」す

ることが規定されている生産工程において、作業者が 20 ヘルメットの着用モレ防止(安全のポカヨケ)

か所のネジを締結せずに次工程に進めてしまうと、不良の ヘルツ電子は、労働者に対する安全衛生の重要性の高ま

流出に繋がる。作業者が確実に規定通りの作業をしている りを受け、「ポカヨケツール」を「安全のポカヨケ」に対象

か否を可視化し、作業モレを防止するのが「ポカヨケツール」 を広げていく。工場における作業者の安全確保に欠かせな

である。「ポカヨケツール」に対応した工具とカウント機能 いのが「ヘルメット」であり、ヘルメット着用時の留意点

付き受信機を用意すれば、特別な設備や工事を必要とせず の 1 つが「あごひもをしっかり締める事」である。そこで、

に、すぐにポカヨケを開始できる。「ポカヨケツール」に対 ヘルツ電子はヘルメットのあごひもの締め忘れをリアルタ

応した工具を用いて作業を行うと、生産工程に設置した受 イムに検知する商品を開発することで、作業者が正しくヘ

信機に作業実績が無線送信され、受信機が作業回数をカウ ルメットを着用しているか否かを可視化し、労働災害の未

ント表示する。もし、作業者が規定回数分の作業をせずに 然防止を支援する。本商品は市販ヘルメットに取り付け可

次工程に進めようとすると、受信機がエラーを出力するた 能であり、また既に多くの生産工程に設置されている「ポ

め、不良の流出を防ぐことができる。また、Windows ア カヨケツール」に対応した受信機をそのまま利用すること

プリケーション「POKAYOKE plus」と LAN 経由で連携 ができるため、導入が容易である。

させることで、作業履歴を PC やクラウドで活用し、品質 なお本商品は、2019 年 1 月 16 日 ~18 日に東京ビッグ

改善に役立てることができる。 サイトで開催される「第 3 回 スマート工場 EXPO」のヘ

業界毎に生産工程で利用される工具は様々である。例え ルツ電子のブース(W21-59)内で初めて参考展示される

ば、自動車メーカーの車体組立工程では「トルクレンチ」 予定である。

によるボルト締結、「プライヤーレンチ」によるアルファク

ランプ固定、「ペン」や「スタンプ」によるマーキング、住

宅設備メーカーの組立工程では「バッテリーツール」によ

る窓枠やドアの取り付け、電機メーカーの組立工程では「リ

ベッター」による制御盤への接合、自動車部品メーカーの

組立工程では「結束工具」によるワイヤーハーネスの結束。

「ポカヨケツール」は、工具を用いるあらゆる作業モレ防止

を目指して、マキタ・瓜生製作所・中村製作所等の主要工

具メーカーとのコラボレーションやヘルツ電子の独自開発

— 6 —

Page10

インダストリー 4.0 —IoT ナビ Vol7

話 題

NTT 東日本、

運用サポートも含めた工場向け IoT サービス

IT 担当者不在でも安心活用できる「見える化」システム

NTT 東日本は、簡単に IoT はじめられる「おてがる IoT シリーズ」として、機械の稼働監視を通じて製造現場を

見える化し、効率化や異常時対応のスピードアップに役立つ「工場向け IoT パッケージ」を 11 月 21 日からサービ

ス開始した。IoT に必要なすべてをセットにし、加えて導入から運用までの IT サポートもパッケージに含んだ形で提

供し、IT 担当者が不足している中小企業でも安心して導入・活用できるのが大きなメリットだ。

中小企業で IoT が進まない原因 できることは機械の稼働監視と異常通知

運用時の不安とサポート体制

サービスで提供するのは、稼働状況のリアルタイム可視化

製造業の国内工場は 37 万カ所あるが、そのうち 36 万カ と異常時の通知のシステム。

所が中小工場。このほとんどで IoT が進んでおらず、同社 機械に外付けでセンサを取り付け、稼働・停止データをクラ

の調査によると取り組みを開始している企業はわずか 8%。 ウドに送信。クラウドでそれを蓄積しながらモニタに表示し、

検討している(14%)、情報収集をしている(34%)は多 異常時にはパソコンと携帯電話へ異常を知らせるメールが届

いにも関わらず、導入が進んでいない理由として、同社は「運 く。同時にネットワークカメラで機械の状況を常時撮影して

用のしやすさ」と「導入後の保守サポートへの不安」に着目。 おり、停止などイベント発生の前後 5 分程度をデータとし

それを解決することが地域企業の IoT 導入の速度を上げる て保存する。いわゆる「見える化」で、IoT のファーストス

として今回のサービスを立ち上げた。 テップだ。

IoT に必要なすべてをワンセットに。 これまで機械が停止した際は、機械の様子や信号灯の赤ラ

運用サポートも提供 ンプを見て気づいていたが、携帯電話やパソコンにメールが

届くことで発見から現場に行くまでのタイムロスが大きく削

同パッケージは、センサとネットワークカメラなど IoT 減。また復旧作業についても、従来はイチから原因を探して

デバイスと、そのデータを伝送するための WiFi の IoT ゲー いたのが、カメラでトラブル時の状況が確認できるので、ど

トウェイ、データとネットワークを保護するセキュリティ、 こで何が起きたかがすぐ分かり、原因究明と復旧作業の時間

データを蓄積して見える化する IoT クラウドまで、工場で と手間が大きく短縮できる。

IoT を使うために必要なワンセットが揃っている。さらに利

用後の運用サポートまで含んでいるのが特徴だ。 導入効果 : トーメックス、

センサからクラウドまで一貫して提供する似たようなサー 1 年で稼働率 4%、年間 120 万円の利益効果

ビスは市場にいくつも出ている。設置して電源を入れるだけ 1 年前から現場での実証実験に協力した板金加工のトー

で簡単に導入できるものや、導入時サポートをうたうものも メックス(埼玉県川口市)では、打ち抜き工程の自動加工

ある。しかし同サービスは、導入時だけでなく、実際の利用 機械 1 台に機器を設置して稼働状況を見える化した。その

後のサポートも含んでいることが他とは大きく異なる。 結果、稼働率が 4% 改善し、年間 120 万円の利益効果が出

運用サポートは、365 日(9 時 -21 時)無休で対応し、 たという。

IoT デバイスの初期設定から利用方法の問い合わせ、設定変

更、機器やネットワークのトラブル時の

故障診断や駆けつけ保守等に加え、クラ

ウドから CSV データを抽出してビジュ

アル化したレポート提供も行ってくれ

る。通常は自社の IT 担当者が行う業務

を NTT 東日本が代行してサポートする

ことで、中小企業で IT 担当者がいない、

雇用できないという場合でも安心して使

うことができる。

— 7 —

Page11

インダストリー 4.0 —IoT ナビ Vol7

これまでは機械が停止しても気づかないことが多く、それ おり、その 7 割が当社の製品。これまで当社も IoT の提案

を防ぐために定期的な巡回監視を行っていた。同システムの を行ってきたが、そのほとんどが大企業。今回、NTT 東日

導入により、機械の異常停止の早期発見と早期復旧による「機 本と連携することによって、日本にある 37 万の工場すべて

械の稼働時間の長時間化」、稼働状況の巡回監視をなくした に提案でき、貢献できるチャンスが広がった」と話している。

ことによる「作業者の時間の有効活用」、画像を見ながら皆

でワイガヤしながら異常の原因究明を行ったことによる「知

識とノウハウ継承」などの成果につながった。

トーメックス 常務執行役員 浅子英一氏は「こまめに

加工機の状態を見に行く手間と、止まった時になぜだろう ?

と考える時間が減り、復旧や段取り替えが効率的にできるよ

うになり、現場でも好評だ」とし、現場では 1 時間かかっ

ていた復旧作業が 30 分でできるようになったという。

約 130 万円強は高いか否か ?

工場の未来を作るための重要な投資

導入にかかるコストについて、1 台の機械でセンサ一式と

ネットワークカメラ 1 台で監視するシステムのモデル価格

は、初期費用で 132 万円、月々の利用料金で 2 万 9900 円。

提案する対象は、国内 37 万の工場を持っている企業すべて。

とは言え、メインとなるのは地域経済を支える地場の企業。

IT 人材が不足するなか、「IT 人材はいない、雇用できない、

でも IoT をやりたい」という意思がある企業が中心となる。

130 万円超プラス月額費用は、中小企業にとって決して

小さい投資ではないが、イチから必要な装置やシステム、ネッ

トワークを揃えて構築するコストや運用後の保守サポートま

で入っていることや、何より 1 年で 120 万円の効果が出て

いること、うまくやれば 1 年超で投資回収できることを考

えると、無理な金額ではない。

また、効率化によって人員配置が柔軟にできるようになり、

人不足への解決策の一つになるという意味でも無視はできな

い。トーメックスでもこの効果を見て、作業員は 1 人 1 台

担当だったものを複数台担当させ、より効率が上げられるか

もしれないという手応えを感じているという。

信号灯が付いている機械はほぼ IoT 化が可能 NTT 東日本 経営企画部 営業戦略推進室 酒井大雅 担当

特徴のもうひとつが「センサ」。稼働状況の監視には積層 部長は「1 年かけてトライアルを行い、地域の工場に使って

信号灯とネットワークカメラを利用するのだが、積層信号灯 もらって成果が出たものを反映させてサービス化した。この

へのセンサはパトライトの IoT デバイス「AirGRID」を採 サービスによって地域経済を支える企業の生産性向上と IoT

用したこと。 活用の裾野を広げていきたい」と話している。

AirGRID は積層信号灯に後付けで取り付けられる、セン

サと通信機能を搭載した IoT デバイス。これにより機械内

部をいじることなく、安価に稼働時間と異常停止時間、生産

数などを自動収集することが可能になる。

さらにパトライトは積層信号灯で国内 70% のシェアを

持っており、メーカーと機械の種類・別を問わず、同社製の

積層信号灯が付いている機械であればどんな機械でも稼動

データを収集できる。極論すれば、国内にあるほぼすべての

機械に対応できるようになる。

パトライト吉坂悟志執行役員 パトライトカンパニー長兼

営業本部長は「工場にある機械の 100% に信号灯がついて

— 8 —

Page12

インダストリー 4.0 —IoT ナビ Vol7

話 題

【インダストリー 4.0 最前線】

シュナイダーエレクトリック マシンソリューション本社訪問記

シュナイダーエレクトリックは、世界でも 5 本の指に入るグローバルな総合電機メーカーである。日本では主に

IT・データセンター事業が売上の大きな割合を占めるが、近年はデジタル化プラットフォーム「EcoStruxure(エコ

ストラクチャー)」の国内展開や HMI・表示器の有力メーカーであるデジタルとの合併、これまで日本では未発売だっ

た電機制御機器の投入など、国内でも FA を中心としたインダストリー事業にも力を注いでいる。

このほどドイツ中部にある同社のインダストリー事業の本社であり、FA 事業の研究開発の中心地の「Machine

Solution Lab(マシンソリューションラボ」を見学してきた。その様子をレポートする。

フランクフルトから車で 1 時間

ラボは、ドイツ中部の 1 万人ほどが住む小さな都市マルク

トハイデンフェルト(Marktheidenfeld)にある。フランク

フルトからアウトバーンを走り、約 1 時間程度で到着する。

牧草地に囲まれたのどかな風景のなか、ケチャップのデル

モンテドイツ工場に隣り合った白く新しい建物がラボで、も

ともと近隣にあった 2 つの製造工場を統合して新設され、

2014 年から稼働している。経営から営業・マーケティング、

研究開発、製造の一部まで FA 事業の全事業部門が集約さ

れ、同社の FA 事業のヘッドクオーターとして約 500 人が

働いている。フランスの企業がなぜドイツに本拠地を置くの

かについては、「産業機器における世界の中心といえばやは

りドイツ。大手メーカーも人材も集まっているから」とのこと。

— 9 —

Page13

インダストリー 4.0 —IoT ナビ Vol7

顧客との共同研究・開発を担う重要拠点 のデモラインでは、小型 PLC とリモート端末を組み合わせ

た分散制御でシステムを組み、柔軟で変更可能なことをア

ラボは FA 事業の本拠地としてだけでなく、世界中の顧客 ピール。実機とクラウドのデジタルデータが完全同期し、タ

を招いて、同社の技術者と一緒に製品やサービスをつくりあ ブレットをかざすとA(R 拡張現実)によって各個所の数値デー

げる、またはそのトレーニングをする共創の研究開発施設と タと状態を見て、タブレットからコントロールもできるように

いう重要な役割を担う。幅広い多くの顧客との共同開発を通 なっている。

じて各領域でのノウハウや知見を蓄積し、より多くのアプリ このほかポンプ、HVAC、ホイスト、ロボティクス等のデモ・

ケーション、事例を作って世界に広めるという使命があり、 評価機も所狭しと置かれていた。

そのため施設内部は、多くの人が訪れる、見せる、使うこと

を想定した工夫が数多く施されている。

テスト施設がある建屋は、受付を経て内部は 2 階建て奥

までずっと吹き抜けになっていて、2 階は各部門の執務室、

1 階が来訪者向けのスペースとされている。1 階はパネルに

よるデモ展示があり、ハイエンド装置やロボット、生産ライ

ン向けそれユーション、建築設備の空調やポンプ向けソリュー

ション、安全機器、モジュラー構造、軸同期など、機械や装

置、生産ライン設計を効率化する提案を行っている。

また 1 階の中央部にはカフェスペースがあり、コーヒー、

カフェラテなどさまざまな飲み物が楽しめる。従業員をはじ

め、来訪者がお茶をしながら談笑したり、打ち合わせをした

りと憩いの場となっている。

またテストエリアにはロボットもあり、オリジナルで製造し

た 6 軸多関節ロボットやスカラロボット、パラレルリンクロ

ボットが数台置いてあった。ロボット事業への参入も期待さ

れるが、あくまでこれはユーザーの要望に応じて一品のカス

タムで作って納品するものであり、量産して販売する予定は

現状ないとのこと。とは言え、パラレルリンクロボットの軽

量化に向け、アームにカーボンファイバーを使ったものなど、

実験施設らしいものも数多く見ることができた。

I4.0 対応デモラインなど充実のテスト環境

建物右側がマシンソリューションの実験開発施設。注力し

ている10 分野のコーナーを設け、ユーザーはここで設定、

認証等のテストを行うことができる。各装置は試験しやすい

ようにモジュール化されている。

自動倉庫や生産ラインを想定したインダストリー 4.0 適合

— 10 —

Page14

インダストリー 4.0 —IoT ナビ Vol7

工場棟ではハイエンド製品や特注品を一部製造 最先端のエネマネ技術を結集した省エネ建築

工場棟では、ハイエンド製品や特注品など一部製品の製 またラボ全体は同社のエネルギー管理技術を結集した省

造が行われ、年間 4 万個を作って出荷している。自動化は エネビルになっていてる。自然エネルギーはもちろん、熱交

されておらず、ほとんどが作業員の手で組み立てられている。 換や地中熱等を活用し、世界各国にある同社の拠点の中で

それでも小さな製造エリアのなかに電子部品の基板実装から 最も省エネ効率の良い施設だという。

組み立て、試験・検査工程までがギュッと凝縮されており、すっ

きりと整然として明るい現場、少ない人手というドイツの工

場らしい姿が印象的だった。

《インタビュー》

マシンソリューション事業部 シニアバイス・プレジデント

アリ・ハッジ・フラージ氏に聞く

事業の現況と日本市場、IoT 化ついて

品群を組み合われば作れない機械はない。

装置メーカーはもっとアプリケーションに力を注ぐことが

重要だ。例えば、装置を構成する部分の 70% が汎用的な

もので、30% が各社のノウハウや特化した部分になる。そ

―マシンソリューション事業の業績は ? の 30% をどうするかに注力し、独自性を出すことが大事だ。

とても順調で、今後も成長していくと思う。機械・装置メー 当社には汎用的な部分に加え、特化に向けたライブラリも

カー、ラインビルダーに迅速な製品開発、デジタルサービス、 揃っている。

インダストリー 4・0 の新しいビジネスモデルを簡単につく ―日本市場に関して

ることができるというベネフィットが提供できている。世界 日本には産業機械のリーディングメーカーが数多くあり、

のすべての地域で伸びており、当社の提案は間違いなくユー 製品も優秀だ。日本では ProFace の強いブランドがあるが、

ザーの要求を満たしている。 もっと力を入れていかなければならないと考えている。

―好調の理由は ? 装置メーカーは全世界に機械を輸出しており、彼らにはど

理由は大きく3 つあり、1 つは強いポートフォリオ。押しボ この国に行ってもつながり、サポートが受けられる体制が必

タンスイッチや信号灯、ドライブといった「プロダクト」から、 要となる。マシンアドバイザーを使えば、日本から世界各国

PLC や産業用 PC、HMI などシンプルなマシンからハイエン に輸出した機械を追跡し、遠隔から監視してメンテナンスを

ドアプリケーションまでを制御できる「コントロール」、ソフ 提供できるようになる。

トウェア、デジタルサービス、さらにはエコストラクチャーと ー日本ではデジタル化、IoT をどう進めていくかが課題に

いうプラットフォームを揃え、ソリューションとして提供して なっている。何かアドバイスを

いる。 IoT ははじまったばかり。まだ全然完成しておらず、長い

続いて世界各地で蓄積してきた強いソリューションとアプ 旅がスタートしたに過ぎない。だから先のことは分からない。

リケーション、優秀なエンジニアが多く在籍している。そして それでも IoT を進めるにあたっては 2 つのポイントがある。

グローバルサポートというアドバンテージがある。 ひとつはコラボレーション。スペシャルな顧客、パートナー

また装置メーカーはデジタル対応に関心が高く、一方で苦 を見つけ、一緒に進めることが重要だ。もう一つはスモール

労している。例えば装置メーカーを悩ませているのが機器同 ステップで進めること。小さくやれば失敗しても修正できる。

士の接続に関する調整と設定だ。ここに時間を使ってしまっ いまはとにかく回すことが大事だ。小さくやってスケールアッ

ている。当社の製品はプラグアンドプレイで簡単に使うこと プしていくアプローチが有効だろう。

ができ、ファンクションブロックも用意してある。当社の製

— 11 —

Page15

インダストリー 4.0 —IoT ナビ Vol7

機械・装置メーカーのデジタル化を支援 Machine Solution

10 年で 2000 社が採用。日本でも拡大中

同社はフランスのパリ近郊に本社を構え、2017 年度売上 置、ラインを提供できるようになる。またデジタルサービス

高は 24・7 億ユーロ(約 3 兆 2450 億円)。まぎれもない が簡単に構築できるという仕組みだ。

世界トップメーカーだが、これまで日本国内での事業展開は

データセンター向けのエネルギマネジメントが中心で、インダ 2000 社の採用実績。開発期間 30%、立ち上げ

ストリー事業はグローバルに比べて限定的だった。一昨年か 時間 40%、保守メンテ工数 50% 削減の効果

ら方針を転換。エコストラクチャーマシンを中心としてインダ 包装、飲食料品、農業、マテハン、素材加工、エレクト

ストリー事業を強化し、グローバルと歩調を合わせた積極的 ロニクス、ホイスト、ポンプ、HVAC(空調)、冷蔵冷凍の

な動きを進めている。 10 業界をターゲットに展開し、実際この取り組みは非常に

順調。2007 年にソリューションの提供を開始してから年々

幅広いポートフォリオを 20% の成長率で伸びていき、2017 年には採用実績が累計

共通のオープンプラットフォーム上で展開 2000 社を突破。18 年も順調に進んでいるという。

同社は、スイッチやセンサ、モーションなどフィールドレベ それを支えるのが世界 31カ国で 400 人超とも言われる

ルのコンポーネンツ(コネクテッドデバイス)から、PLC や 各業界・機械の専門家のサポート体制。アプリケーションデ

産業用 PC、HMI などエッジコントロール機器、SCADA や ザイン 164 人、システム & アーキテクチャ180 人、プロダ

MES といったソフトウェア、遠隔監視や予知保全といったア クトアプリケーション 74 人に加え、ソフトウェアや機械安

プリ、サービスまで、デジタル化に必要とされるポートフォリ 全、モーションコントロールなど関連技術のプロダクトマネー

オのほぼすべてを揃え、それらを「EcoStruxure(エコスト ジャー120 人が在籍し、顧客の設計開発から運用、保守メ

ラクチャー)」という一つのオープンプラットフォーム上で提 ンテナンスまでをサポート。設計とエンジニアリングでは市

供している。 場への製品投入までの時間が 30% 削減でき、現場での立

ビルと IT・データセンター、工場、インフラを注力市場と ち上げにかかる時間も 40% 短縮、保守メンテナンスでもク

定め、それぞれに最適化したエコストラクチャーを提供。こ ラウドベースの遠隔監視や予知保全を活用して 50% の工数

のうち工場向けは「エコストラクチャーマシン」がカバーして 削減を実現している。

いる。

日本では包装機械、加工機械、搬送機、

機械メーカーのデジタル化を支援する ポンプなど 6 分野へ展開

「マシンソリューション」 日本でもマシンソリューションの展開を強化しており、特

マシンソリューションは、機械・装置メーカー、生産ライ に包装機械、ホイスト・クレーン、加工機、搬送機、ポンプ、

ン等を構築するラインビルダーが、デジタル化に向けたサー HVAC(空調機)の 6 つに注力している。日本メーカーの

ビスを提供できるように同社が共同開発等で支援する仕組 これらの機械・装置ではデジタル化や IoT 対応はまだ進んで

み・ソリューション。 おらず、エコストラクチャーマシンの採用による迅速なデジ

同社はコンポーネンツからエッジコントロール機器、上位 タル化と、海外展開をする際に同社のグローバルネットワー

のアプリ、ソフトウェアまでデジタル化に必要な構成要素を クでサポートが受けられる点などを強みとして提案を進めて

すべて揃え、各ハードウェア、ソフトウェアを単体での提供 いる。

に加え、さらに各領域に応じたユニット化やパッケージ化、

ソフトウェアでも標準プログラムやアプリケーションのライブ

ラリ化も進めている。機械・装置メーカー、ラインビルダーは、

それらをうまく組み合わせて使うことで設計や開発の手間を

減らせ、それでいてデジタル化して付加価値の高い機械や装

— 12 —

Page16

インダストリー 4.0 —IoT ナビ Vol7

寄 稿

「見える化」のさらに先へ

SASが提案するIoT時代のデータ駆動型企業とは

SAS Institute Japan

IoT 時代の到来を踏まえ、現場から何がしかのデータを収集して解析しなくてはならない――。そんな漠然とし

た問題意識を抱く企業は多い。自社ならではの課題を解決するには、データを利活用する人材やスキルセットの育

成と、組織の整備が重要だ。

それ、何のための「見える化」ですか ? 容は自分たちが一番よく知っている。従って、自分たちで分

析ができれば一番コストが安く、高い効果を得ることができ

IT 技術を生かして新たなビジネスを生み出すデジタルト る」(高田氏)

ランスフォーメーションの成功には、データ活用が欠かせな

そこで SAS では、こうした地道な作業の部分も含め、長

い。その観点から、ビッグデータ解析や AI/ 機械学習といっ

年にわたって提供してきた分析ツール群とともに、それを活

たキーワードが注目を集めるようになって久しい。もちろん

用する方法を伝えるコンサルティングサービスを提供するこ

これまでも、データベースなどの形で顧客に関するデータを

とで、会社としてデータサイエンティストを育成し、ひいて

収集し、営業活動に生かしてきた企業は少なくない。だが、

は自社内に「アナリティクス文化」を醸成する手助けを行っ

IoT の登場によってその形はさらに深化し、生産ラインを構

てきた。

成する機器や部品、組み上げられた製品や物流で運ばれるパ

レットなどの状態までもがセンサーとネットワークを介して 「ツールに加えてその使い方を伝えることで、分析を一過

収集できるようになった。現場からさまざまなデータを収集 性のものに終わらせず継続的に活用できる。つまり、アナリ

し、現状の「見える化」に取り組む企業は増えている。だが、 ティクスライフサイクルという継続的にメリットを生み出す

ちょっと待ってほしい。そのデータは何のために集めている 仕組みを提示し、それをベースに結果を出しながら会社組織

のだろうか。これまでの傾向を統計化し、見える化するのは をともに強くしていく」(高田氏)

いいが、それによって、自社の何を変えていこうとしている

のだろうか。 小さく始め、結果を踏まえて活用範囲の拡大を

SAS Institute Japan(SAS)でソリューション統轄本部 それでもまだ経営層の中には、果たしてデータ分析から何

プラットフォームソリューション統括部 IoT&Advanced らかの結果が得られるのか疑心暗鬼という場合もあるだろ

Analytics グループ マネージャーを務める高田俊介氏は、 う。SASではRaaS(Result as a Service)を用意しており、

「目的をはっきりさせないままデータを収集していても、一 まず小さなところで仮説立案からデータ収集・解析、それに

部の見える化にしかつながらず、効果的な活用や全体最適化 基づくフィードバックを試し、結果を見極めた上で全社に広

にはなかなかつながらない」と警鐘を鳴らす。 げていくことができる。

そもそも、業務課題は企業によってそれぞれ異なるため、 事実、単なる見える化から一歩踏み出し、大いに効果を上

「これ」という何か 1 つの正解があるわけではない。そこで、 げた企業もある。例えばある複写機メーカーでは、客先の機

自社の課題に沿ってどんなデータを収集するかを設計し、得 器の稼動状況をリアルタイムに把握することで、「そろそろ

られたデータを元に指針を導き出すスキルを備えたデータサ メンテナンスが必要な時期だ」といった事柄を判断。実際に

イエンティストの出番となるが、残念ながら市場にそうした 故障が発生する前に先んじて交換を行うことでクレームを減

スキルセットを備えた人材が潤沢にいるわけではなく、雇い らして顧客満足度の向上につなげるとともに、製品寿命も余

入れるには相応の待遇が必要だ。また、採用したデータサイ すことなく活用するという成果を挙げた。IoT に新たなデー

エンティストが、すんなり自社の業務や価値を把握し、必要 タ分析手法を取り入れ、新しい価値を生み出した成功例と言

な成果を出せるかと言うとこれまた未知数だ。 えるだろう。

ならば、今手元にあるデータで何かできないかと分析に取 もう 1 つ、製造業をはじめとする日本の多くの企業が直

り組んでみても、「よほどデータベースがしっかりしていれ 面する深刻な課題が「人手不足」だ。これまで現場で培われ、

ば別だが、汚かったり、スカスカだったりと、今あるデータ 人から人へと伝承されてきたさまざまな知見や技術を途絶え

でそのままきれいに分析できるということはまずない」(高 させずにいかに活用するかという観点から、人工知能(AI)

田氏)。例えば名前 1 つとっても表記がバラバラで、名寄せ を活用したいという期待が高まっている。既に手元にある

やクレンジングといった処理が必要になるが、社内にそれが データをどうやって AI に持っていくかという課題に対して

できる人材がいないケースが大半だ。 も、SAS はともに取り組んでいくという。

「無尽蔵に予算があれば話は別だが、データ解析を誰かに

投げっぱなしにするのはナンセンスだ。自社の事業や業務内

— 13 —

Page17

インダストリー 4.0 —IoT ナビ Vol7

話 題

THKとドコモ、シスコによる製造業向けIoTサービス

機械部品メーカーが踏み出すIoTビジネス

THK と NTT ドコモ、シスコシステムズの 3 社が共同で製造業向けの

新 IoT サービス「OMNI edge」を開発し、商用化の検討に入った。THK

の直動部品「LM ガイド」にセンサを取り付け、そのデータをクラウドに

上げて見える化・監視をして故障の予兆検知を提供する。直動部品で世界

トップシェアを持つ THK の IoT サービスはどんな影響を及ぼすのか ?

LM ガイドの状態を遠隔監視

テストユーザー 50 社募集

直動部品とは、直線的な往復運動をしながら決められた位 したい機械のプラットフォームとして OMNI edge が支えるパ

置でピタッと止まり、機械の動きの基本となる。THK の直動 ターンも見込まれている。

部品「LM ガイド」は国内 70%、世界でも 50% のシェアを

持つ世界トップ製品。工作機械や射出成形機、半導体製造 自前で IoT を構築したいユーザー企業に最適

装置など、いわゆる製造装置には必ず使われ、現場にある搬 LM ガイドの主要顧客である産業機械メーカーは、LM ガイ

送機械や自動機械にも数多く採用されている。 ドを自社製品に組み込んでパッケージ化した機械を自社製品

LM ガイドは機械の中核部品であり、その状態が機械の品 として販売している。そこに稼働監視や予兆保全機能を入れ、

質を左右する。非常に高精度で頑丈に作られているが、何年 IoT サービスとして提供している。

何十年と負荷をかけ続けると調子が悪くなってくる。いままで 一方、今回のサービススタート時の対象となる工場ユー

は壊れるまでその状態を知ることはできなかった。LM ガイ ザー、生産技術や製造部門は LM ガイドや他の部品を組み合

ドは機械の中核をなす重要部品であり、そこを直すとなった わせて自社専用のカスタム機械や工程を作っている。また、

ら時間も手間もコストがかかる。何より当分の間、生産がス そうした部門をサポートする企業として、カスタム機械を専門

トップする。 に作っている自動機メーカーや設備屋が数多くある。これら

今回のサービスは、LM ガイドの状態をセンサでモニタリン の部門や企業が IoT をやりたい場合、自分たちで IoT に必要

グし、データを溜め、見える化する。さらに壊れそうになっ な要素、センサやネットワーク、システムを開発して構築する

たらアラートで分かる仕組みを 3 社でつくり、それを製造業 しかなく、それをするのはハードルが高い。

の企業向けに提供していく。早めに修理や交換をしてダウン それを簡単で手軽にするためには部品レベルから IoT システ

タイムを減らすのが今回の狙いで、そのテストユーザーとして ムが構築できる仕組みが有効だ。さらに IT 技術が専門でな

50 社を募集するというものだ。 くても簡単に始めて運用できることが必要で、今回の THK、

ドコモ、シスコの 3 社の取り組みはそれに適したものとなっ

スタート時点の対象は LM ガイドユーザー ている。単に大手企業 3 社が一緒に IoT を提供するという

サービス提供の対象は、製造現場で LM ガイドを使ってい だけではなく、より多くの製造業の人々が IoT に取り組める

る企業向け。機械に LM ガイドを組み込んでいる機械・装置 ようになる環境整備の筋道が示されたというのが今回の本質

メーカーではなく、ユーザー向け。ユーザー企業が自前で作っ だ。

ている自動機や搬送装置で使う(使っている)LM ガイド向け

に提供していくとのこと。 部品メーカーが提供する IoT だから意味がある

さらに、今後は LM ガイドだけでなく、ボールねじや THK 極端なことを言えば、機械や装置は部品の塊。壊れたり調

の他の製品群にも広げていきたいとし、比較的、中小規模で 子が悪くなるのは部品であって、その部品の状態が分かれば、

IoT をしたい、試したいという企業を対象にしている。 機械の調子も自ずと分かってくる。特に機械部品、なかでも

とは言え、機械メーカーとも話し合っており、いずれは産業 可動部は常に負荷がかかり、最も壊れる可能性が高い部品。

機械メーカーの提供している IoT サービスとの連携や、IoT 化 そこをキチンと監視することは機械の状態監視の基本中の基

本だ。

LM ガイドの状態が見られるというのは、

(潜在的に)ユーザーが望んでいたことであ

る。しかも、そうした仕組みが IT やネットワー

クに詳しい人材がいない製造現場でも実現で

きるというのは、IoT に取り組もう、取り組

まなければと考えている人には朗報だ。

— 14 —

Page18

インダストリー 4.0 —IoT ナビ Vol7

潮 流

「ものづくり白書 2018 年版」から見る課題

デジタル人材の育成・確保が急務

どこもかしこも IoT 活用が叫ばれる日本の製造業。インダストリー 4.0 の発生源であるドイツ、IT 技術で世界を

リードするアメリカ、中国製造2025を旗印に急成長を遂げる中国など、各国に比べて遅れている/進んでいるといっ

た議論が盛んに行われているが、実際の日本企業の IoT、データ利活用の状況はどうなっているのか ? 日本の製造

業の今を「2018 年版ものづくり白書」から探る。

現場力の維持・向上と付加価値の創出が必要 この変化に対し、実際に何か変わったかというとまだその

効果は見えてこない。データを収集しているかどうかの調査

2018 年版ものづくり白書では、日本の製造業が解決しな では、イエスが昨年の 66% だったのに対し、今年は 67%

ければいけない課題として「現場力の維持・向上」と、「付 とほぼ横ばい。見える化や生産プロセスの改善など具体的な

加価値の創出」の 2 点を挙げている。 活用についても昨年とほぼ変わっていない。

1 点目について、昔から日本の製造業は現場力が強いと言

われ、この変革の時代でもその強みを残しつつ、時代に合わ 目的定め、現場と共有し全社で動くことが大事

せて変わっていかなければいけない。強い現場力とは何かを IoT、データ活用を次のステップに進めるためには、経営

尋ねたところ、ニーズ対応力、品質管理、短納期生産、試作・ 層の判断・決断が重要になる。白書では経営層がまずやるべ

小ロットと回答した企業が多く、「顧客の要望に応じて高品 きことについて「データの活用目的を明確に定める」とし、

質の製品を短納期で作ること」。これらが日本の強みだとし 活用目的が決まっていないとどのデータを集めるのかが決ま

ている。 らずに前に進まないとしている。

一方、弱みに関しては、ロボットや IT、IoT の導入・活用力、 次にはその目的を現場と共有すること。共通認識を醸成さ

先端技術の導入・活用力という回答が多く、日本の製造業は せて、データ活用を推進していくことが大事としている。

長い間、優れた熟練技術者のカン・コツ・ドキョウによって 次のステップが「データの質の高さを担保すること」。デー

支えられてきて、新技術の導入や変化に弱いということが分 タサイエンティストのような人材が現場から上がってくる

かった。 データを見て取捨選択し、有効なデータにする工程が必要と

つまり日本の製造業の未来のためには、熟練技術者が持つ なる。

高い現場の技術力と対応力を後進に教え込むことが重要とな こうして得たデータをデータサイエンティストが分析し、

るが、そもそも人手不足で継承させる人材がいない、技術継 経営層、現場を巻き込んで目的実現のための方策を取ること

承のハードルを下げるためにも必要なデジタル人材もそれ自 が大事となる。

身が不足しているという問題に直面している。

特にデジタル人材の不足は深刻で、経産省が 2017 年末 ネックとなる人材不足

に実施したアンケートによると、デジタル人材が必要である データを収集している企業でも、その利活用に至らない最

との回答が 6 割で、そうした人材が質量ともに不足してい 大の理由が「知見のある人材の不在」。付加価値創出におい

ると回答したのが全体の 4 分の 3 に達し、大企業・中小企 てもデータ活用やデジタル技術等の専門知識を持ったデジタ

業問わず不足感が強い。また情報処理推進機構(IPA)の調 ル人材が社内にいないことがネックとなっている。

査によると、IT 企業でも IT 人材の不足感が顕著であるとさ 先に挙げた現場力の維持・向上に関しても、優れた技術を

れ、日本全体でデジタル人材が枯渇している。 デジタル化で継承し、標準作業化するためにもデジタル人材

データ活用は経営層がリードする段階へ は不可欠。図らずも異なる課題の答えは同一となり、デジタ

ル人材の育成・確保となった。

「付加価値の創出」についてものづくり白書では、ハード デジタル人材の需要は全産業に広がる。デジタル人材を製

ウエアの普遍化が進み、付加価値の源泉がデータ資源を活用 造業に多く迎え、流出させない仕組みが急務となっている。

するソリューションへと変わり、大転換期を迎えていると指

摘。データの重要性に気づき、サービス化やソリューション

化などビジネスモデルの変革に利用できるかどうかが今後の

企業戦略の鍵を握るとし、その実効性を上げるためにも経営

層や経営戦略部門によるトップダウンでスピーディーに強力

に推進していく必要があるとしている。実際にその意識は変

化しており、データ活用戦略を主導する部門について、昨年

は現場の製造部門が 44% と最も多かったのが、今年は経営

層が 55% と最多を占めた。

— 15 —

Page19

インダストリー 4.0 —IoT ナビ Vol7

潮 流

IoT、AI進化への課題「データ信頼性」

トレーサビリティ、改ざん不可のデータ流通の仕組みが急務

センサで集めたデータを分析して改善策を導き出す。正常・異常データを教えて AI で予知保全を実現する。IoT

や AI におけるデータ活用の王道だが、自社の目の届く範囲でデータを集めて加工するレベルであればデータ信頼性

は確保できるが、今後データ活用社会が進展していくと、データそのものが売買対象となり、どこからか仕入れたデー

タをもとに改善策を練る、AI を作る時代がやってくる。より精度が高いアプリや AI、ソフトウェアが出てくる期待

はあるが、一方で出処が不明なデータを元にして作られた粗悪で怪しいものが出てくる可能性も否定できない。そ

れを防ぐためにもデータの信頼性評価、トレーサビリティの仕組みが必要となる。

ハードウェア製造では当然のトレーサビリティ できず、最終データがいくつのどんな企業を経たものかは把

握しようがない。またそれが途中で加工されていても、どこ

部品や装置などハードウェアの世界では、それを構成する をどう加工されたかは分からない。それに対し同技術は、現

材料・部品に厳しい基準が設けられている。環境基準のよう 在のデータから遡ってデータ提供元までデータ生成と加工の

な国際基準はもちろんのこと、各社による品質基準があり、 履歴を追跡が可能となっている。ブロックチェーンを応用し

それをクリアしていなければ採用されない。さらに、きちん た富士通 VPX テクノロジーを利用し、取引履歴と加工履歴

と基準に則って加工されたかといった製造プロセスや流通の を統合して管理することでトレーサビリティが可能。改ざん

プロセスまで明らかにすることが求められる。不具合があっ もできないようになっているとのこと。

た際には遡って原因を解明できるようにトレーサビリティ また個人情報に関しても、本人が同意した個人データのみ

の仕組みも整備され、材料から最終製品までが、まさに鎖 流通できるようになっておりセキュリティとしても安全性を

(チェーン)のようにつながっている。 実現。企業間で共有して使える同意ポータルを用意し、本人

これはすべてユーザーに対する安全、信頼のための仕組み が同意したデータだけを VPX に送信する仕組みになってい

であり、ハードウェア製造の長い歴史の積み重ねのなかで磨 る。

かれてきたもの。一方でソフトウェア開発では、こうした仕 同技術の利用シーンの一例としては、自動車の運転データ

組みと意識づけは未成熟と言われてきたが、機器の制御がソ を自動車メーカーや分析会社等が加工し、それを保険会社が

フトウェア制御が中心になったことにより、その品質と安全 購入して個人用にカスタマイズした自動車保険サービスや、

性は急速に進化している。そして今、懸念されているのが 病院が患者を診察したデータを本人同意のもと創薬メーカー

「データの信頼性」だ。 に提供し、創薬メーカーがそれを新薬開発に利用するなど。

信頼できるデータの流通の仕組みは未整備状態 データを収集・管理する企業と、分析や最終的にサービスと

して提供する企業が異なる際などで特に必要とされる。

現段階の IoT は、装置に取り付けたセンサからのデータ 同社の佐川千世己常務取締役は「今後のデータ主導型社会

を吸い上げ、自社で分析し活用するレベル。または装置メー では、実社会から取得されたデータはサイバー空間に入って

カーがユーザーに販売した装置をサポートするためにデータ 売買され、企業等が分散したデータを加工・組み合わせて新

を集めて遠隔監視をする程度だ。データを誰が、どこから、 サービスや社会的課題の解決策を作り、実社会に戻ってくる

どのように集めたかが分かる範囲で使っている。AI につい というサイクルになる。これからは信頼できるデータだけが

ても同じ。教示データの出処は明らかで、まだ管理できる範 流通する時代にならなければならない。そのためには情報の

囲内で開発されている。 履歴を追えるフィードバックループが必要で、これはその第

しかし今後、データそのものが市場で流通するようになる 一歩になる技術になるだろう」と話し、信頼できるデータ流

と、データの出処や取扱い履歴の把握が難しくなり、データ 通の仕組みの重要性を訴えている。

のトレーサビリティが重要になる。しかし、その仕組みや技

術は整っていない。最悪のケースでは、データが流通の過程

で 2 次加工されたもの、意図的に操作されたもの、個人情

報が含まれたものなどが流通する可能性がある。さらに、そ

れを使って作られた AI、IoT ソフトウェアが世に出てくる

可能性も否定できない。そうならないためにも、データにも

適切な管理やトレーサビリティの仕組みが必要だ。

富士通研究所、

改ざん不可の信頼できるデータ流通の仕組み開発

とは言え、実は一部でそうした仕組みづくりを行おうと

いう取り組みが進んでいる。富士通研究所の「Chained

Lineage(チェインドリネージュ)」がそれだ。

通常、データはいったん市場に出回ると履歴を追うことは データ履歴情報を企業間で統合する技術

— 16 —

Page20

インダストリー 4.0 —IoT ナビ Vol7

潮 流

最近よく聞く RPA とは ?

製造業における RPA の活かし方

ここ数年、コールセンターや事務作業をはじめ、定型作業をソフトウェア型のロボットで代行する RPA(ロボティッ

クプロセスオートメーション)が話題を集めている。単なる自動化から、最近は AI を使ってより高度な作業まで範

囲が広がっている。RPA の採用は主に金融や保険などが先行しているが、製造業でも有効に使えるものなのか ?

RPA と国内市場の伸び り、その作業の部分は RPA にまかせられる」という。つま

り製造業は多くの取引先との関係で成り立っており、受発注

RPA とは、これまで人が対応してきたコンピュータの操 や色んな処理、情報の受け渡しや共有などの業務はメールや

作をソフトウェア(ソフトウェア型ロボット)が代わりに行 電話、文書の送受信など人が媒介となって判断と手を動かし

うことで効率化させるもの。2010 年代半ばから金融や保険 て行っている。そこをロボット化すればもっと効率化が可能

業から採用が広がり、近年は労働力不足や働き方改革を背景 だと強調する。

としてさまざまな RPA ツールが開発され、多くのベンダー 河上氏はコピー機における遠隔監視と保守メンテ作業を例

が参入したことにより急速に広まっている。 に挙げ、「お客様先のコピー機のトナーの在庫が切れたら、

業務範囲はパソコンで行う作業のなかの定型作業。例えば メーカーは人手で在庫を確認し、配送を手配し、受発注処理

ある部材の発注を行う際、社内で部材の情報を取りまとめ、 を行う。この業務ひとつを取っても、受発注システム、在庫

それを発注先企業の注文システムに登録して発注し、その後 管理システム、配送システムなど色々なシステムにまたがり、

はそれを関係各部署に連絡する。従来は発注担当者がこれを それを人手で連携させている。これを RPA でつなげれば、

手入力で行っていたものを、その処理をすべて RPA ツール 自動で早く処理ができるようになる」と話す。

で自動化する。また、請求書処理について、これまで請求書 ただ日本国内での RPA は、マクロの自動実行やレポート作

データと発注データの突き合わせを経理担当社がすべて目視 成、チャットボットみたいなものだとの認識が強く、実際に

で行っていたものを代行するなど。 はもっと様々な業務が代行できることを啓蒙していかないと

IT コンサル・調査会社のアイ・ティ・アールの調査によ いけないという。

ると、17 年度の国内 RPA の売上金額は 35 億円で、前年 例えば紙や文書で受け取ったデータ(非構造データ)をシ

度比 4 倍強まで伸長。18 年度には 88 億円、22 年度には ステムで処理しやすい構造データに変換する処理や、その内

400 億円まで拡大すると予測している。 容を精査して認証や査定をする処理、基幹システムや他のシ

ステムと連携して自動で流し込む処理業務などもできる。

製造業では図面や手書きデータなど非構造データが多く、同

社はそうした処理を得意とし、さらに BOM や ERP 連携に

も優れ、図面のようなデータ処理も得意とのこと。3DCAD

で設計したデータを、製造や保守サービス、販売にいたるま

でうまく活用していく流れに対して有効だとしている。

システム連携の自動化、ベテランの技術・ノウハウ継承にも

製造業の情報システムは大きく IT 側の基幹系システムと、

工場や製造現場のシステムに分かれ、そのなかでも様々なシ

RPA は製造業でどう使えるのか ? 便利になるのか ? ステムが存在する。昨今のスマートファクトリーや IoT 等の進展にともない、それらのシステムは物理的に論理的には

オフィスでの事務作業の自動化ツールが RPA だが、製造 接続され、相互に情報をやりとりできる状態にはなってい

業での利用はどうなのか ? 世界的な RPA メーカー KOFAX る。しかし、実際にはその間を情報は自律的に流れていない。

の CSO であるクリス・ハフ(Chris Huff)氏とセールスディ 情報を受け渡す、システム間の情報の流れを作っているのは

レクター河上勝氏に聞いた。 「人」であることは多い。RPA はその人手作業を自動化する

KOFAX は 1985 年にアメリカで創業し、現在では 30 カ ツールとして多くの活用範囲が見込める。

国 1500 人の従業員がいる世界的な RPA メーカー。VISA また製造業では、過去何十年にわたる設計図面、故障やト

や ING、ドミノピザ、アウディなどで採用され、日系企業 ラブルの履歴、ユーザー問い合わせなど過去の情報を参考に

でも三菱 UFJ 銀行が同社の RPA ツールを採用している。 することが多いが、情報にだ取り付けない、検索に膨大な時

パートナー企業もマイクロソフト、SAP、オラクル、富士 間がかかっていたりする。それに対してベテランの技術者の

通など世界に名だたる企業ばかり。自動化の波に乗り、業績 検索方法や言葉の選び方をベースとしてロボット化すること

も順調だという。 で、それらの時間短縮と技術継承にも有効だ。

製造業における利用についてクリス氏は「製造業は多くの 製造業の業務は、現場で手を動かす作業に加え、パソコン

パートナー企業と巨大なネットワークを持ち、お互いに情報 を使った処理業務もある。真の効率化には、その両面の自動

をシェアしながら業務を行っている。そのつながりは人同士 化が必要であり、RPA も選択肢のひとつとして考えておく

のコミュニケーションやデータ入力して行われるものであ ことも大切だ。

— 17 —