1/6ページ

ダウンロード(427.5Kb)

熱FEMモデルを用いた熱抵抗の最適化の紹介

リニアモータを真空中内で使用するアプリケーションでは、多くの場合、熱容量(冷却性能)によってその性能が制限されるため、熱抵抗の最適化は大気中のアプリケーションよりもさらに重要になります。ここではFEMモデルを用いて熱抵抗を50%削減したプロトタイプについて説明します。

このカタログについて

| ドキュメント名 | 真空用コアレスモータの熱最適化について |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 427.5Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 日本シュネーベルガー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

技術概要

真空用コアレスリニアモータの熱最適化

序論

リニアモータの真空用途は、多くの場合、熱容量(冷却性能)によって制限されます。

これにより、熱抵抗の最適化は大気でのアプリケーションよりもさらに重要となります。ここでは FEMモ

デルを用いて熱抵抗を 50%削減したプロトタイプについて説明します。

1. アプリケーションの要件

リニアモーションを必要とする多くの産業用アプリケーションがあります。これらのいくつかは、高い加速と移動速度

で、高精度(ナノメートルまで)を必要とします。

このようなアプリケーションの事例は、半導体、太陽電池、ディスプレイ製造業界でのピックアンドプレースなどさまざ

まです。これらの動作要件は、直動永久磁石同期モータ(LPMSM)によって適切に対処できます。最高の移動速度と最小の

リップルを備えたアプリケーションには、磁場内で電流を運ぶ導体のローレンツ力に依存する、いわゆるコアレスまたは

空芯モータが必要です。

2.真空用リニアモータ

真空用のリニアモータは、アウトガスに関する厳しい要件を満たす必要があります。したがって、一般的なアプリケーシ

ョンでは、コイルユニットを真空の外に置いて可動磁石(ムービングマグネット)を使用します。現在、ハイエンドのネオ

ジム磁石は、真空中での使用に適したコーティングが施されています。

より高速度移動および/またはより低いコギングが必要な場合、Tecnotionはコアレスタイプのリニアモータを提供してい

ます。その外面はほぼ完全にステンレス鋼の材質であるため、真空環境との適合性が優れています。

同じ力に対して、コアレスモータはコア付モータよりも高い電流密度を必要とします。したがって、放散された熱を取り

除くことはチャレンジングな課題です。ハイエンドなモータは通常、液体冷却チャネルをコイル巻線とインターリーブす

ることでこれを解決します。ミドルおよびローエンドのモータの場合、これはオプションではありません。熱は取り付け

面から外側に伝導する必要があります。実際には、これはコアレスモータの達成可能な連続推力に直接的な制限を課しま

す。

これは、真空中においてシステム設計者に固有の問題を提示します。モータが移動するプラットフォームに熱を伝導する

ように設計されているものの、これが低摩擦用に設計されているため、外界とほとんど接触しない場合、熱はどのように

この動くプラットフォームから離れるのでしょうか?その答えは熱放射であり、実際にはこれにより真空モータの連続推

力が極めて低い値に制限されます。

したがって、これらのシステムでは外界への熱の伝わりが低くなります。これらの真空モータ内に存在する熱抵抗を最適

化することがますます重要になります。コイルの最大許容温度を考慮すると、コイル内部の熱抵抗が高いと移動するプラ

ットフォームの温度が低くなり、このプラットフォームが環境に向けて放射できる熱出力がさらに低下します。

1

Page2

3.モータの熱伝導

リニアモータの熱伝導はほとんど異方性であり、理解しやすく最適化が簡単です。

A.一般的な熱伝導

リニアモータでは、コイルで熱が放散されます。コイルは通常、数百ボルトの電位で動作します。したがって、コイルは

モータの外部から電気的に絶縁されている必要があります。モータの外部は、真空モータの場合、実際には導電体で構成

されています。ほとんどの電気絶縁体は断熱材でもあり、モータに大きな熱抵抗をもたらします。

B.コイルの熱伝導

コイル内部の熱伝導は、ワイヤー方向に高い伝導性を示します。ただし、ワイヤーの径方向の場合、熱はワイヤーからワ

イヤーへの多くの個々の境界を越えなければなりません。いわゆる「ワイルド巻線」により、多くの巻線が隣接する巻線

との接触が悪くなり、熱抵抗が非常に高くなります。

整列巻きされたコイルでは、各ワイヤーは正確に配置しています。これらのコイルは、最適化された曲線因子を実現しま

す。したがって、接触面も最適化され、横方向の熱伝導率はガラスに匹敵します。「ワイルド巻線」コイルと比較して比

較的高いですが、改善の余地が十分にあります。

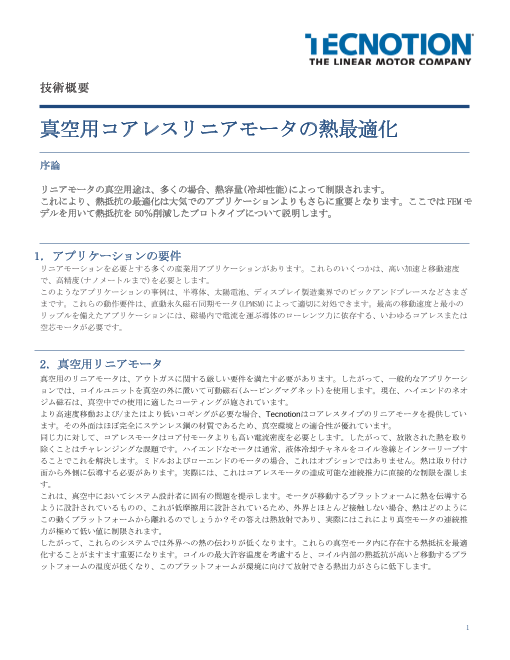

図1は、整列巻きされたコイル全体の定性的な温度分布を示しています。温度勾配が導体ではなく絶縁体に集中している

ことに注意してください。 ワイヤーの各断面(円)は、温度がほぼ均一です。

図1 整列巻きされたコイルの断面。熱は左から右に流れます。

ワイヤーを個別にモデル化することは非効率的です。より良いアプローチは、コイルを異方性の熱伝導率を持つ均一な

(メタ)材料として扱うことです。

4.コイルの熱計測

コイルを数値モデルに含める前に、熱伝導率を決定する必要があります。これらの測定値は、極めて不正確です。10%の

精度は、今日では理想的で均一なサンプルと特殊な機器なしで達成できる最高の精度のようです。

A.片側セットアップ

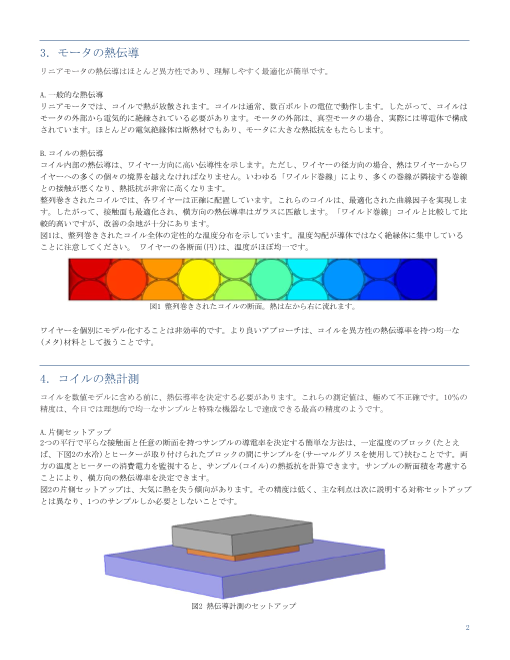

2つの平行で平らな接触面と任意の断面を持つサンプルの導電率を決定する簡単な方法は、一定温度のブロック(たとえ

ば、下図2の水冷)とヒーターが取り付けられたブロックの間にサンプルを(サーマルグリスを使用して)挟むことです。両

方の温度とヒーターの消費電力を監視すると、サンプル(コイル)の熱抵抗を計算できます。サンプルの断面積を考慮する

ことにより、横方向の熱伝導率を決定できます。

図2の片側セットアップは、大気に熱を失う傾向があります。その精度は低く、主な利点は次に説明する対称セットアップ

とは異なり、1つのサンプルしか必要としないことです。

図2 熱伝導計測のセットアップ

2

Page3

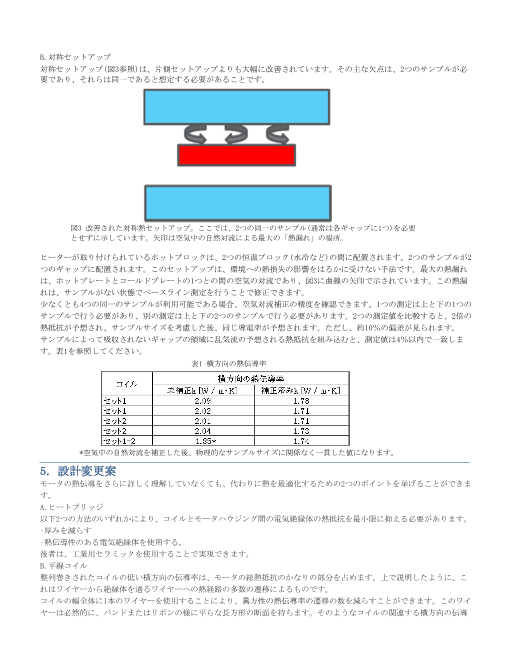

B.対称セットアップ

対称セットアップ(図3参照)は、片側セットアップよりも大幅に改善されています。その主な欠点は、2つのサンプルが必

要であり、それらは同一であると想定する必要があることです。

図3 改善された対称熱セットアップ。ここでは、2つの同一のサンプル(通常は各ギャップに1つ)を必要

とせずに示しています。矢印は空気中の自然対流による最大の「熱漏れ」の場所。

ヒーターが取り付けられているホットブロックは、2つの恒温ブロック(水冷など)の間に配置されます。2つのサンプルが2

つのギャップに配置されます。このセットアップは、環境への熱損失の影響をはるかに受けない手法です。最大の熱漏れ

は、ホットプレートとコールドプレートの1つとの間の空気の対流であり、図3に曲線の矢印で示されています。この熱漏

れは、サンプルがない状態でベースライン測定を行うことで修正できます。

少なくとも4つの同一のサンプルが利用可能である場合、空気対流補正の精度を確認できます。1つの測定は上と下の1つの

サンプルで行う必要があり、別の測定は上と下の2つのサンプルで行う必要があります。2つの測定値を比較すると、2倍の

熱抵抗が予想され、サンプルサイズを考慮した後、同じ導電率が予想されます。ただし、約10%の偏差が見られます。

サンプルによって吸収されないギャップの領域に乱気流の予想される熱抵抗を組み込むと、測定値は4%以内で一致しま

す。表1を参照してください。

表1 横方向の熱伝導率

*空気中の自然対流を補正した後、物理的なサンプルサイズに関係なく一貫した値になります。

5.設計変更案

モータの熱伝導をさらに詳しく理解していなくても、代わりに熱を最適化するための2つのポイントを挙げることができま

す。

A.ヒートブリッジ

以下2つの方法のいずれかにより、コイルとモータハウジング間の電気絶縁体の熱抵抗を最小限に抑える必要があります。

•厚みを減らす

•熱伝導性のある電気絶縁体を使用する。

後者は、工業用セラミックを使用することで実現できます。

B.平線コイル

整列巻きされたコイルの低い横方向の伝導率は、モータの総熱抵抗のかなりの部分を占めます。上で説明したように、こ

れはワイヤーから絶縁体を通るワイヤーへの熱経路の多数の遷移によるものです。

コイルの幅全体に1本のワイヤーを使用することにより、異方性の熱伝導率の遷移の数を減らすことができます。このワイ

ヤーは必然的に、バンドまたはリボンの様に平らな長方形の断面を持ちます。そのようなコイルの関連する横方向の伝導

Page4

率は、丸線を使用した正周期的に巻かれたコイルのそれよりもはるかに優れています。平線コイルの特性については、数

値モデルの例で以下に説明します。

6.熱FEMモデル

COMSOL Multiphysics®を使用して、モータの熱伝導から有限要素モデルを構築しました。モータの過負荷能力は、同じ式

を使用して、過渡電流をモータのピーク電流定格に置き換えることで計算できます。

A.コイル

コイルは、前述のように異方性伝導率テンソルkを持つメタマテリアルの固体ブロックとしてモデル化されました。コイル

の各ポイントで、テンソルの主軸をコイルのワイヤー方向に合わせる必要があります。COMSOL Multiphysics®はこれを比

較的苦痛なく可能にしますが、この方法はかなり直感に反します。コイルの周りの巻線方向の流れ条件を指定することに

より、ワイヤーの方向に厳密に従う一連の曲線座標を構築できます。伝導率テンソルは、これらの湾曲した座標に合わせ

ることができます。

この計算の結果を定性的に調べると、熱挙動は3つの重要な熱抵抗によって支配されていることがわかります。

•コイルとハウジングの間の電気絶縁体

•コイル内部の横方向の熱伝導

•コイル脚長さ

最初の2つの熱抵抗は予想されていました。それらを最適化することは、真空コアレスモータの予備的な新しい設計の一部

でした。ただし、3つ目は、振り返ってみると明らかです。図4で垂直なコイルの「脚」は、少なくとも3分の2の固体銅で

あり、ワイヤーの方向に熱を非常によく伝導すると予想されます。不利な形状(断面積が小さく、熱が伝わる経路が長い)の

ためにのみ、これらはかなりの熱抵抗を構成します。

上記の3つの熱抵抗は直列に設定されていると見なすことができます。したがって、システムを最適化するには、3つすべ

てをほぼ同じ値に減らす必要があります。3番目の抵抗(コイル脚長さ)をどの方法で減らすかが明確でないため、真の最適

解を見つけることができませんでした。ただし、他の2つの最適化はモータの総熱抵抗にすでに大きな影響を及ぼしていま

す。

図4 左:モデル化されたコアレスリニアモータからの3つのコイルの概略図

右:1つの異方的に伝導するコイルとハウジング内の熱流(矢印)と温度等値面

B.検証

熱FEMモデルは、予測された熱挙動をTecnotionのモータカタログの測定値と比較することで検証できます。

表2 熱FEMモデル検証

測定との比較から、表2を参照してください。モデルは、熱抵抗(Rth)を過小評価する傾向があるようです。UCとUFは、

UM、UL、UXと同様に、同じ設計を共有しています。モータは、コイルあたりの質量が大きい順に表2にリストされていま

コイル脚長さ

Page5

す。したがって、暫定的な結論は、各設計についてモデルの予測力は小さいコイルの方が優れているということかもしれ

ません。

C.平線コイル

平線(バンド)コイルに対する丸線コイルの熱的挙動に特別な注意が払われています。丸線コイルは巻線方向(図5では水平)に

のみ熱をよく伝導し、平線コイルは図6では垂直の1つの横方向にも熱を伝導します。

図5 標準の丸線コイルを取り付けたULモータの断面の温度プロファイル

図6 平線コイルを取り付けたULモータの断面の温度プロファイル

図5と図6に、ULコアレスモータの断面の温度プロファイルを示します。図5が丸線コイルを使用し、図6が平線コイルを使

用していることを除いて、2つのモータは同一です。2つのモータの消費電力は同じではありません(そうでない場合、図6

の温度は低くなります)。

2つのモータの質的な違いは、モータハウジングの2つの半分の間に挟まれたコイル(赤/黄色)のセクションで見ることがで

きます。モータハウジングははるかに低温なので、青く見えます。 熱は、丸線コイルよりも平線コイル(図6)からはるかに

簡単に伝導されることがわかります。丸線コイルはコイルの厚さ全体で温度勾配が大きくなっています。

図5と図6の水平方向の温度勾配は、コイル脚長さの熱抵抗によるものです。この抵抗は、丸線コイルに比べて銅の曲線因

子を増やすことにより、平線コイルではわずかに改善されるだけです。

7.モータの熱計測

提案された両方の設計変更を個別にテストするために、4つのプロトタイプが作成されました。表3を参照してください。

表3 プロトタイプの熱計測

熱抵抗Rth [K / W]

モータ

計測値 算出値

UL09V 0.81 0.78

ULVプロトタイプ1

0.51 0.44

丸線+ヒートブリッジ

ULVプロトタイプ2

0.75 0.61

平線+ヒートブリッジ

ULVプロトタイプ3

0.37 0.24

平線+ヒートブリッジ

予想どおり、プロトタイプ3には両方の最適化が実装されているため、最高の熱性能があります。おそらく驚くべきこと

に、最大の改善は平線コイルではなくヒートブリッジによるものです。これは熱伝導のみを考慮に入れることに注意して

ください。モータの性能を調べるときは、銅の曲線因子の増加の影響を評価する必要があります。つまり、電気抵抗が低

いと消費電力が低くなります。

標準製品と比較して測定された熱抵抗の改善は50%です。これは、モータがΔTの半分で動作できることを意味します。

あるいは、力は電流に比例し、散逸は電流の2乗に比例するため、モータは40%高い連続電流で動作させることができま

Page6

す。(P=I2R)

熱FEMモデルと測定の間の一致は公正です。標準モータの場合、5%以内で良いです。ただし、プロトタイプの熱抵抗が小

さいほど、モデルの偏差は大きくなります。プロトタイプ3の場合は50%です。これは、プロトタイプでは追加の接触抵抗

が存在する可能性があることを示しています。これらは、熱抵抗が低いモータにとってより大きな役割を果たします。 考

えられる原因は、不適切に塗布されたサーマルグリスにある可能性があります。したがって、将来の製品のパフォーマン

スはさらに向上する可能性があります。

8.まとめ

熱測定が、正確に実行するのが難しいことは知られています。 この作業では、適切なセットアップと綿密な作業を組み合

わせることにより、コイルとリニアモータ全体の両方を介した熱伝導の信頼性の高い測定が行われました。コイルの熱伝

導率は4%と高い再現性でした。

堅牢な熱FEMモデルが構築され、検証されました。異方性を含む熱伝導のすべての物理学を考慮に入れることにより、モ

デルはデータに合わせるために「微調整」する必要がありません。

熱FEMモデルから得られた理解が深まった結果、モータに3つの重要な熱抵抗が特定されました。これらのうちの2つは最

小化できます。両方の最適化を個別に評価できるように、プロトタイプが作成されました。

製品の改善により、熱抵抗が50%減少しました。これは、真空中での適用が熱制限されていることを考えると特に重要で

あり、改善があればより高い連続推力に直接変換されます。

国内総代理店

日本シュネーベルガー株式会社

〒105-0001

東京都港区虎ノ門3-20-5 クレイン虎ノ門ビル7階

TEL: 03-6435-7474 FAX: 03-6435-7475

Mail: Sales-Japan@schneeberger.com

URL: https://www.schneeberger.com/ja/