ヒューマンセンターリックなアセン

ブリセルおよびライン検証

André RUECKERT a,1, Marc NIEMANN b,2, Eric KAM c,3

a,b,c

ESI Software Germany GmbH Liebknechtstrasse 33 70565 Stuttgart, Germany

a,1, Marc NIEMANN b,2, Eric KAM c,3tware Ger

要旨: さらなるデジタル化が進む中、製造プロセスは、人間中心のアセンブリラ

イン管理や個々のアセンブリオペレーターに新たな課題をもたらしています。効

率的なプラットフォームと仮想アセンブリラインツインを提供することで、製造

エンジニアリングと生産運用の間の協力が大幅に向上し、アセンブリ検証、立ち

上げ、オペレーターガイダンス、改善や変更の仮想試行が可能になります。この

セッションでは、人間中心のプロセスを仮想的に検証するためのIC.IDO [1]テー

マを強調し、生産性の向上、労働者の健康と安全の確保、ムダ(Muda)および

ヒューマンエラーの最小化を図るとともに、顧客要求に応じた将来のワークフ

ロー改善に向けた視点を提供します。

キーワード: ヒューマンセンターリック、仮想アセンブリ、オペレーター4.0、プ

ロセス検証、バーチャルリアリティ

1. はじめに

インダストリー4.0における焦点は、製造環境の広範な自動化とデジタル化に

置かれていますが、実際にはすべてのアセンブリプロセスが自動化されるわけ

ではなく、多くのプロセスは依然として人間中心です。新技術はアセンブリプ

ロセスの多くの側面を変革し、将来の雇用状況や職種のプロファイルに影響を

与えますが、一般的なアセンブリ作業の多くは今後も人間中心であり続けると

広く認識されています。新しい製品が求める生産の柔軟性は、人間が機械より

も優れているプロセスを生み出す可能性があり、新しいプロセス、ツール、人

間と機械の相互作用の導入には、人間中心の視点から効率的に検証されること

が必要です。

1

andre.rueckert@esi-group.com

2

marc.niemann@esi-group.com

3

eric.kam@esi-group.com

2. ヒューマンセンターリックなアセンブリプロセス検証における顧客の課題

競合他社より4ヶ月前倒しで生産を開始しなければならない場合、あるいは

デザインや検証の予算が競合他社のオファーに合わせて土壇場で削減された場

合、プログラムマネージャーはどう対応すべきでしょうか。また、航空宇宙プ

ログラムのリードタイムが5年間から42ヶ月に短縮された場合にはどう対処す

べきでしょうか【3】。

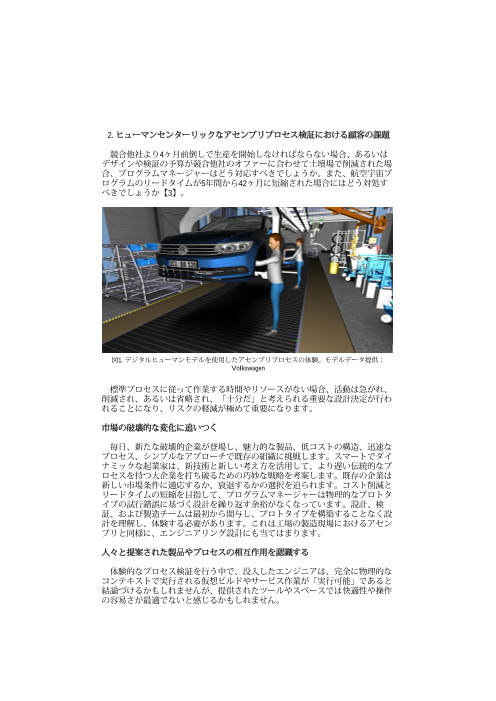

図1. デジタルヒューマンモデルを使用したアセンブリプロセスの体験。モデルデータ提供:

Volkswagen

標準プロセスに従って作業する時間やリソースがない場合、活動は急がれ、

削減され、あるいは省略され、「十分だ」と考えられる重要な設計決定が行わ

れることになり、リスクの軽減が極めて重要になります。

市場の破壊的な変化に追いつく

毎日、新たな破壊的企業が登場し、魅力的な製品、低コストの構造、迅速な

プロセス、シンプルなアプローチで既存の組織に挑戦します。スマートでダイ

ナミックな起業家は、新技術と新しい考え方を活用して、より遅い伝統的なプ

ロセスを持つ大企業を打ち破るための巧妙な戦略を考案します。既存の企業は

新しい市場条件に適応するか、衰退するかの選択を迫られます。コスト削減と

リードタイムの短縮を目指して、プログラムマネージャーは物理的なプロトタ

イプの試行錯誤に基づく設計を繰り返す余裕がなくなっています。設計、検

証、および製造チームは最初から関与し、プロトタイプを構築することなく設

計を理解し、体験する必要があります。これは工場の製造現場におけるアセン

ブリと同様に、エンジニアリング設計にも当てはまります。

人々と提案された製品やプロセスの相互作用を認識する

体験的なプロセス検証を行う中で、没入したエンジニアは、完全に物理的な

コンテキストで実行される仮想ビルドやサービス作業が「実行可能」であると

結論づけるかもしれませんが、提供されたツールやスペースでは快適性や操作

の容易さが最適でないと感じるかもしれません。

対照的に、コンポーネントの設置における動作パスが可能であると計算する

決定論的シミュレーションとは異なり、人間のオペレーターは、超人的な能力

がなければ、作業スペースを十分に見ることができず、タスクを完了できない

かもしれないと気づくでしょう。提案されたプロセスを示すコンピュータアニ

メーションの作成には何時間もかかり、デジタルヒューマンモデルを操る特別

なスキルが必要ですが、手順の有効性を証明するには不十分な場合もありま

す。

バーチャルリアリティ (VR) 対応のバーチャルビルドで作業することで、エ

ンジニアは数秒でアセンブリシーケンスやツール操作を直感的に評価、実行、

最適化できるようになります。これはパイロット生産施設での作業と同様で

す。

第一人者の探索だけでは限界があります。生産は異なる場所に分散され、地

域特有の製品バリエーションに応じて、ユニークな生産環境で現地の人々に

よって行われる可能性が高いからです。オブジェクトアニメーションの記録と

再生機能を追加することで、その単一の体験をリアルタイムで他の地域での生

産条件に反映させることができます。他の個人のVRでのアセンブリ体験を

キャプチャすることで、物理的なパイロットアセンブリラインの価値に匹敵す

るものとなり、通常では生産に数年かかる条件を観察、軽減、改善、解決する

ことができます。

3. 未来の工場における生産性とプロセスの向上

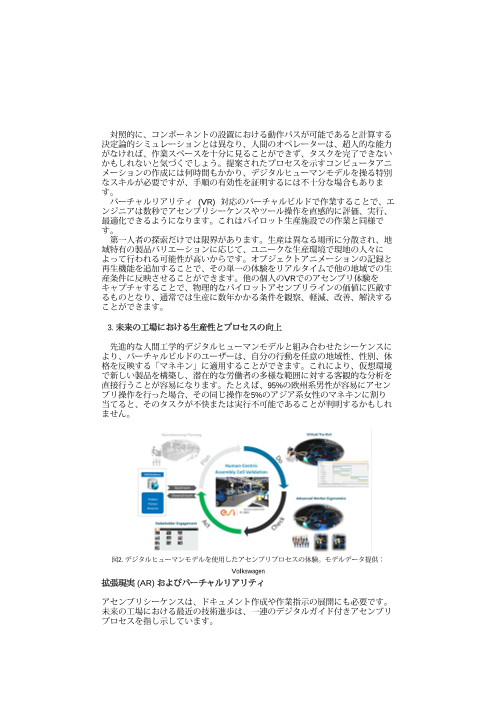

先進的な人間工学的デジタルヒューマンモデルと組み合わせたシーケンスに

より、バーチャルビルドのユーザーは、自分の行動を任意の地域性、性別、体

格を反映する「マネキン」に適用することができます。これにより、仮想環境

で新しい製品を構築し、潜在的な労働者の多様な範囲に対する客観的な分析を

直接行うことが容易になります。たとえば、95%の欧州系男性が容易にアセン

ブリ操作を行った場合、その同じ操作を5%のアジア系女性のマネキンに割り

当てると、そのタスクが不快または実行不可能であることが判明するかもしれ

ません。

図2. デジタルヒューマンモデルを使用したアセンブリプロセスの体験。モデルデータ提供:

Volkswagen

拡張現実 (AR) およびバーチャルリアリティ

アセンブリシーケンスは、ドキュメント作成や作業指示の展開にも必要です。

未来の工場における最近の技術進歩は、一連のデジタルガイド付きアセンブリ

プロセスを指し示しています。

この分野で注目されているのが拡張現実 (AR) であり、デジタルモデルデータ

を実際の製品に重ねて、必要な作業順序を示すことができます。AR技術は、

複雑な作業の空間的理解を高め、山のような言葉や静的なイラストで伝えなけ

ればならないことを、3Dオブジェクトの視覚オーバーレイ、いわゆる「ホログ

ラム」でコミュニケートする能力が称賛されています。

しかし、ARプロセスが実行可能でない場合、高額なデジタル作業指示の展

開によって生産リスクが発生するため、アセンブリプロセスとシーケンスを証

明および検証する必要性がなくなるわけではありません。バーチャルリアリ

ティ環境では、純粋なデジタルデータを使用してアセンブリシーケンスを検証

することができます。その後、バーチャルビルドで得られた知見をキャプチャ

して、拡張現実のデジタルガイド付きアセンブリ操作の基礎としてエクスポー

トできます。これはVRとARのどちらかを選択する問題ではなく、バーチャル

リアリティを使用して、最終的に拡張現実で展開されるものを検証することが

重要です。

図3. ヒューマンセンターリックなアセンブリセルの検証。モデルデータ提供:Volkswagen

生産プロセスの検証を多分野のチームで行う

製品評価に多くの専門知識を持ち込むことは常に有益です。そのため、現代

の設計手法では、設計レビューやリスク評価において「多分野のアプローチ」

や同時工学が求められます。追加の視点を持つことにより、リスクをより多く

発見し、代替の視点でトレードオフを特定し、異なる考え方で解決策を見つけ

ることができます。たとえば、テストエンジニアがボタンが押しにくいと確認

した場合、エルゴノミクスエンジニアはそれが小さすぎてアクセスしにくいと

指摘し、安全エンジニアは誤操作を防ぐためだと言うかもしれません。一方、

販売マネージャーはそもそもなぜボタンがあるのか疑問に思うかもしれませ

ん。多くの関係者が参加することで、分析が豊かになり、問題の特定と解決策

の探求が進みます。設計チームは製品や影響を受ける手順を再設計し、すべて

の関係者が改善された解決策に同意していることを確認できます。

製品が物理的に製造される前に、スクリーン上で、ヘッドマウントディスプ

レイを使って、パワーウォールやCave内で、個々のエンジニアとして、グルー

プとして、サプライヤーや顧客チームとともに、グローバルな企業全体で製品

を体験し、相互作用することが可能です。プログラムの初期段階で、ツールが

作成される前に、チームメンバーや他の関係者がインタラクティブな形で課題

や改善点を議論することにより、製品の設計や製造の信頼性が高まり、最終的

には会社全体の信頼が向上します。

4. IC.IDO による人間中心のアセンブリセルおよびラインの検証

ESIは、IC.IDOを通じて、人間中心のアセンブリプロセスの検証に向けたソ

リューションを提供しています。この没入型の仮想ワークスペースにより、新

製品やプロセスが将来の工場にもたらす課題に対して、多分野の評価、議論、

解決が可能です。個人やチームが一緒に、あるいは遠隔地からデジタル設計を

体験し、ツールの構築が始まる前に、エンジニアリングチームが必要な改善を

特定し、修正を行うことができます。

ESIのIC.IDOソリューションは、製品ライフサイクルの短縮、グローバリ

ゼーション、新技術トレンドによってもたらされる課題に対応し、納期、コス

ト、品質、安全性の目標達成を逃すリスクを管理するのに役立ちます。これ

は、従来のオフラインシミュレーションや高コストの物理的試験、または限ら

れた専門家の意見に頼ることなく、リアルタイムで豊かなコンテキストを持つ

仮想(VR対応)検証を通じて可能になります。

図4. ヒューマンセンターリックなアセンブリセルの検証。モデルデータ提供:Volkswagen

目標は、ヒューマンセンターリックな体験発見と検証のためのプラットフォー

ムをさらに強化し、アセンブリ環境のリッチな仮想ツインを提供することで

す。これにより、製造エンジニアリング、アセンブリの立ち上げ、または生産

運用プロセスに関与する主要な関係者による効率的かつ信頼性の高い意思決定

が可能になります。協調的な仮想ワークスペースは、顧客プロセス内での効率

的な統合のために、上流および下流のワークフローとのデジタル連続性を拡大

します。

主な焦点には、インダストリー4.0における人間中心の視点を提供する

『Operator 4.0 [5]』への進展も含まれます。この焦点は二つの側面に分かれて

おり、一方では将来の労働者『Operator 4.0』の文脈で新しい生産技術の仮想検

証を可能にし、たとえばアセンブリラインの自動化の進展を含みます。また一

方では、バーチャルリアリティ (VR) や拡張現実 (AR) を活用したワークフロー

を製造およびサービスオペレーション内の新しい購買センターに導入し、仮想

試行、トレーニング、オペレーターガイダンスを通じて効率的なオペレーター

の立ち上げを支援します。

5. 実在の顧客参照例

フィアット・クライスラー・オートモービルズ (FCA) は40か国に製造拠点を持

ち、150か国で商業的な存在感を示しています。FCAグループは、アルファロ

メオ、クライスラー、ダッジ、フィアット、ジープ、ランチア、ラム、SRT、

マセラティ、モパー(部品およびサービス)などのブランドを擁していま

す。FCAの野心的なMFG2020イニシアティブの一環として、FCAラテンアメリ

カ(LATAM)は、Fiat Argo車モデルのアセンブリ操作のエンジニアリングお

よび検証をさらに改善する方法を検討し、コスト削減と遅延の軽減を目指しま

した。

図5. FCAにおける人間中心のアセンブリセルの検証。モデルデータ提供:FCA

このアクションのために、彼らはESIのバーチャルリアリティソリューショ

ンであるIC.IDOを活用しました。Fiat Argoは、FCA LATAMの現在のプログラ

ムであり、内装のアセンブリとトリムに強い焦点を当てていました。FCA

LATAMは、IC.IDOをプロジェクト全体で初めて適用し、車両アセンブリの検

証にも使用しました。このバーチャルリアリティソリューションを使用して、

物理的なプロトタイプを構築する前に、製品設計のリスクを特定しました。

FCAのすべてのエンジニアリンググループ— 製造、生産、および人間工学的

健康と安全 (EHS) — がこのアクションに関与し、すべてのレビュー対象領域で

最適化されたソリューションに到達することができました。この種のIndustry

4.0技術投資に対して、18ヶ月は許容できるROI(投資収益率)と見なされてい

ましたが、実際には、このプロジェクトはわずか8ヶ月で完全なROIを達成

し、FCAは新車両を予定通りに組み立てることに成功しました。ESI IC.IDO

は、敏捷性をもたらし、時間を短縮し、職場を強化しました。

IC.IDOは、FCA LATAMにアセンブリの実際のプロセス条件を体験させ、開発

の仮想段階でのすべての干渉を考慮することで、製品の適合性を確保すること

を可能にしました。IC.IDOにより、FCA LATAMはプログラムのための異なる

プロセスシナリオや設計バリエーションを評価することができ、乗員区画のア

センブリに使用するマニピュレーターアームの検証も含まれました

。

計画されたプロセスを事前に評価することで、FCA LATAMは新しい作業セル

装置を開発し、提案されたアセンブリプロセスを最適化および検証するための

是正措置を実施することができました。プログラムの次の段階に進む前に、製

品が安全で組み立て可能であることを確実にすることが重要でした。

現在、FCA LATAMは、フィアット・ベティムの自動車工業センターおよび

ジープ・ゴイアナにIC.IDOを設置しており、フィアットの全ブランドにわたっ

てこのツールを使用することができます。

6. 科学的展望と次世代のヒューマンセンターリックなアセンブリプロセス検証

ESIは、ITEA 3【8】が推進するプロジェクトコンソーシアムである

MOSIM【9】に参加しています。これは、プロフェッショナルな用途のために

リアルな人間の動作を効率的かつインタラクティブにシミュレートおよび分析

するためのオープンモジュラーフレームワークです。ESIのIC.IDOソリュー

ションは、このプロジェクトの成果を後に産業用途に活用し、主に人間中心の

アセンブリ検証分野で現在の能力を強化することを目指しています。

現在のエンジニアリング実践が、製品を製造、使用、維持する人々に与える影

響は、製品ライフサイクルの後期まで定量化されないことが多く、場合によっ

ては即座の製品設計や次世代で対処するには遅すぎることがありま

す。MOSIMの考え方は、現在のエンジニアリングおよび製造のパラダイム

が、製品ライフサイクル全体を通じて製品を製造、使用、維持する人々との統

合をどのように行うかについての理解を深める必要があります。市場には、リ

アルな人間シミュレーション能力を備えたアセンブリ中の人間要因に対処する

全体的なソリューションがありません。ESIは、これらのプロジェクトの結果

を利用して、人間中心の製造/手作業アセンブリの評価を改善する意図を持って

います。

• アセンブリステーションの観点から見ると、ほぼすべての製品がユニークな

ものと見なすことができます。

• 関連するアセンブリ作業はサイクルごとに異なる場合があります。

• 生産計画部門の複雑さと作業負担が増加しています。

• 同時に、パラダイムの変化により、計画手法の予測精度が低下しています。

図6. 未来の人間の動作をシミュレートするためのパラダイムシフト

ESIは、現在の産業慣行に比べて必要な時間労力の大幅な削減も期待してい

ます(DMU関連の人間のタスクシミュレーションに基づく)。

複雑で衝突の可能性が高い環境でのリアルな人間の動作のリッチなレパート

リーの生成は、市販のツールでは十分に対応されていません。多数の手動タス

クシーケンスを伴う複雑なプロセスワークフローは、今日では部分的にしか対

応できておらず、プロセスのバリエーションは手作業でモデリングする必要が

あります。手動モデリングは必然的に高い追加労力を伴うため、潜在的なコス

ト削減は大きいです。豊富なリアルな人間の動作を自動的にシミュレートでき

るアプローチやソフトウェアソリューションを導入するために、MOSIMは、

機能モックアップインターフェース(FMI【10】)標準に触発されたジェネ

リックコンセプトを開発および実装することを目指しています。

Figure 7. MOSIM consortium partners

MOSIMは、異なるシミュレーション環境からのモデルの共同シミュレー

ションのアイデアを、人間のシミュレーション分野に導入するために、モー

ションモデルユニット(MMU)を導入しています。これらの目標を達成する

ために、MOSIMでは、技術の現状をはるかに超えたさまざまな技術的貢献を

組み込んだ三つの主要なアプローチが検討されます。

MOSIMコンセプトの主なアイデアは次のとおりです:

• MMU (Motion Model Units) の概念と広範なライブラリの実装: 様々な人

間の動作を包み込むMMUを使用ケースに関係なくカプセル化します。

• 適切にカスタマイズされたアプローチの開発: 最近のAI手法を使用し

て、MMUシーケンスを自律的に生成し、文脈に依存した意思決定を可

能にします。

• 両方のアプローチを統一: 汎用的な遷移モデルを使用して、得られた

MMUセットをシーケンス化および実行するコシミュレータを実装し、

自然で連続的な人間の動作を生成します。

MOSIMの成果に対するESIの主な期待成果は次のとおりです:

• IC.IDOアセンブリプロセス検証モジュールの拡張

• ワーカーの視点(人、ツール、リソース)からのアセンブリシーケンス

計画の検証

• ヒューマンセンターリックなアセンブリプロセスを(自動化された)シ

ミュレーションを実現するためのMOSIMプラットフォームの

IC.IDO「ターゲットエンジン」への統合

• RAMSISカーネル(Human Solutions GmbH [11]による)を使用し

て、MMUをIC.IDOで使用する: 人間工学的分析(例: RULA【12】およ

びその他【13】)

図8. MOSIMコンソーシアムにおけるESIの主要なプロジェクト役割

ESIは、MOSIMコンセプト【14】を産業の視点から自動車産業、航空宇宙産

業、重工業などの関連する産業分野に推進し、コンソーシアム内で業界標準を

定義することを目指しています。

参考文献

[1] IC.IDO (I See I Do) Industrial Grade Virtual Reality Solution

ESI Group https://www.esi-group.com/software-solutions/virtual-reality/icido-industrial-grade-

immersive-vr-solution

[2] Tesla Model 3 production slow down

The Guardian https://www.theguardian.com/technology/2018/apr/16/elon-musk-humans-robots-slow-

down-tesla-model-3-production

[3] SAFRAN Success Story using Virtual Reality

Safran Group http://usinedufutur.safran-group.com/en/virtual-reality/

[4] ESI (Engineering Systems International)

ESI Group https://www.esi-group.com/

[5] Thorsten Wuest, David Romero, Johan Stahre: Introduction Operator 4.0 (April 2017)

The Conversation https://theconversation.com/introducing-operator-4-0-a-tech-augmented-human-

worker-74117

[6] FCA IC.IDO Success Story

FCA Article https://www.fcagroup.com/stories/latam/en-us/Pages/realidade-virtual.aspx

[7] FCA Group

FCA Group https://www.fcagroup.com/en-US/Pages/home.aspx

[8] ITEA 3 ( ITEA is a transnational and industry-driven Research, Development and Innovation (R&D&I)

program in the domain of software innovation.

Link https://itea3.org/about-itea.html

[9] MOSIM An open modular framework for efficient and interactive simulation and analysis of realistic

human motions for professional applications.

Consortium https://mosim.eu/

[10] FMI Functional Mockup Interface

Modelica Association Project https://fmi-standard.org/

[11] Human Solutions GmbH, RAMSIS (3D manikin, ergonomic simulations)

Link https://www.human-solutions.com/en/products/ramsis-general/index.html

[12] Ergonomics Plus, RULA Analysis Worksheet

https://ergo-plus.com/wp-content/uploads/RULA.pdf

[13] Pnthus Niemand, Aya Saladdin, Management of ergonomic aspects in early design phases using

virtual reality (2018-06-13) http://www.diva-portal.org/smash/get/diva2:1218096/FULLTEXT02

[14] MOSIM Concepts & Architecture

Link https://www.mosim.eu/results.html