1/20ページ

ダウンロード(3.5Mb)

AJコーティングシリーズの特長

・従来膜よりもAl含有量を増加した新組成系のAlTiN系皮膜を採用。

・耐摩耗性・耐チッピング性および耐熱性に優れます。

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | アルファ 高送りラジアスミル ASR |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 3.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社MOLDINO (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アルファ

高送りラジアスミルASR

Radius Mill ASR

MOLDINO Tool Engineering, Ltd.

New Produc t News No.1204-13 2024-12

Page2

テクノロジー

Technology

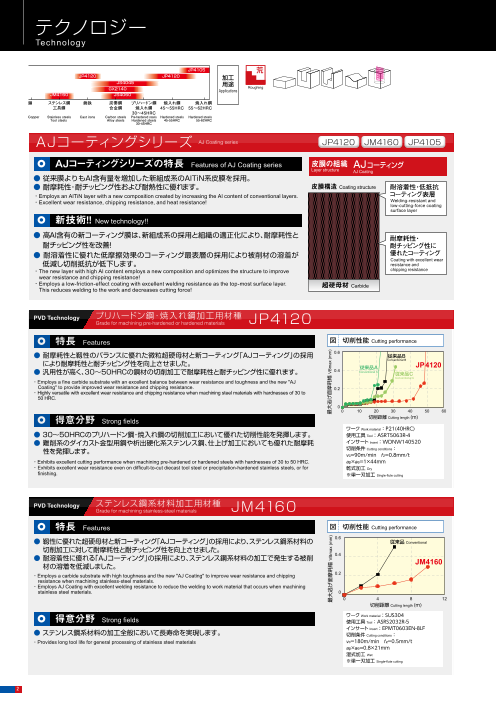

JP4105 荒 PVD Technology 高硬度材加工用材種

JP4120 JP4120 加工 Grade for machining high-hardness materials JP4105

JS4045 用途

GX2140 Roughing

Applications 特長 Features 図 切削性能 Cutting performance

JM4160 JS4060

銅 ステンレス鋼 鋳鉄 炭素鋼 プリハードン鋼 焼入れ鋼 焼入れ鋼 0.6

工具鋼 合金鋼 焼入れ鋼 45~55HRC 55~62HRC ● 耐摩耗性に優れた超微粒超硬母材と新コーティング「AJコーティング」の採用により

30~45HRC

Copper Stainless steels Cast irons Carbon steels Pre-hardened steels Hardened steels Hardened steels 耐摩耗性を向上させました。 従来品

Tool steels Alloy steels Hardened steels 45̃55HRC 55̃62HRC 0.4 Conventional

30̃45HRC

JP4105

● 50HRC~の高硬度材の切削加工で耐摩耗性に優れます。

AJコーティングシリーズ ・Employs an ultra-fine cemented carbide substrate and the new "AJ Coating" to improve wear resistance. 0.2

AJ Coating series JP4120 JM4160 JP4105 ・Excellent wear resistance when machining high hardness materials of 50HRC or higher.

0

AJコーティングシリーズの特長 Features of AJ Coating series 皮膜の組織 AJ 0 5 10 15

コーティング 得意分野 Strong fields 切削距離 Cutting length (m)

Layer structure AJ Coating ワーク Work material:SKD11(61HRC)

● 従来膜よりもAl含有量を増加した新組成系のAlTiN系皮膜を採用。 ● 焼入れ鋼(50~60HRC):SKD11,SKD61,SKH,SUS420系等 使用工具 Tool:ASRS2032-5

● 耐摩耗性・耐チッピング性および耐熱性に優れます。 皮膜構造 Coating structure 耐溶着性・低抵抗 インサート Insert:EPNW0603TN-8

・Hardened steels (50 to 60 HRC): SKD11, SKD61, SKH, SUS420, etc. 切削条件 Cutting conditions:

・Employs an AlTiN layer with a new composition created by increasing the Al content of conventional layers. コーティング表層 vc=80m/min fz=0.2mm/t

・Excellent wear resistance, chipping resistance, and heat resistance! Welding-resistant and

low-cutting-force coating ap×ae=0.5×21mm

surface layer 乾式加工 Dry ※単一刃加工 Single-flute cutting

新技術!! New technology!!

● 高Al含有の新コーティング膜は、新組成系の採用と組織の適正化により、耐摩耗性と PVD Technology 鋼一般加工用材種

耐摩耗性・ General purpose for steel JS4045

耐チッピング性を改善! 耐チッピング性に

● 耐溶着性に優れた低摩擦効果のコーティング最表層の採用により被削材の溶着が 優れたコーティング 特長 Features 皮膜の組織 JSコーティング

Coating with excellent wear

低減し切削抵抗が低下します。 Layer structure

resistance and JS Coating

・The new layer with high Al content employs a new composition and optimizes the structure to improve chipping resistance ● 耐熱性に優れたコーティング膜の採用により、高能率加工で発生するクレータ摩耗を低 皮膜構造 Coating structure

wear resistance and chipping resistance! 減しました。 耐熱性に優れた

・Employs a low-friction-effect coating with excellent welding resistance as the top-most surface layer. 超硬母材 Carbide

This reduces welding to the work and decreases cutting force! ● 耐熱性の高い超硬母材の採用により、摩耗の進行が低減し工具寿命に優れます。 コーティング

Heat resistant layer

● 特に乾式加工において長寿命が図れます。

・ JS4045 adopts heat resistant layer, reduces the crater wear by high-efficiency cutting. 耐摩耗性に優れた

PVD Technology プリハードン鋼・焼入れ鋼加工用材種 ・ JS4045 adopts heat resistant substrate, reduces the wear and improves tool life.

Grade for machining pre-hardened or hardened materials JP4120 コーティング

・ Especially improves tool life on dry cutting. Wear resistant layer

得意分野 Strong fields 耐熱性に優れた

特長 Features 図 切削性能 Cutting performance 超硬母材

● SS材、SC材、SCM材などの35HRC未満の連続~軽断続加工までの乾式加工。 Heat resistant substrate

● 耐摩耗性と靱性のバランスに優れた微粒超硬母材と新コーティング「AJコーティング」の採用 0.6

従来品B

Conventional B ・ continuous and light interrupted cutting of less than 35HRC dry cutting. 超硬母材 Carbide

により耐摩耗性と耐チッピング性を向上させました。 従来品A JP4120

● 汎用性が高く、30~50HRCの鋼材の切削加工で耐摩耗性と耐チッピング性に優れます。 0.4 Conventional A 従来品C 図 SCM440(32HRC)の切削試験結果 Wear graph after cutting SCM440(32HRC) 図 P20(32HRC)の切削試験結果 Wear graph after cutting P20(32HRC)

Conventional C

・Employs a fine carbide substrate with an excellent balance between wear resistance and toughness and the new "AJ

Coating" to provide improved wear resistance and chipping resistance. 0.4

0.2 切削条件 Cutting conditions 0.4 切削条件 Cutting conditions

・ Highly versatile with excellent wear resistance and chipping resistance when machining steel materials with hardnesses of 30 to 従来品 JS4045 従来品

被 削 材 SCM440(32HRC) Conventional JS4045

50 HRC. 被 削 材 P20(32HRC)

0.3 Conventional Work Material 0.3 Work Material

工 具 ASR5063-4 工 具 ASRS2016R-2

0 Tool Tool

0 10 20 30 40 50 60 0.2 インサート型番 EDNW15T4TN-15 0.2 インサート型番 EPNW0603TN-8

得意分野 切削距離 Cutting length (m) Insert Model Insert Model

Strong fields 切 削 速 度 vc = 180m/min 切 削 速 度 vc = 180m/min

0.1 Cutting Speed 0.1 Cutting Speed

ワーク Work material:P21(40HRC) 1刃当りの速度 fz = 1.5mm/t 1刃当りの速度 fz = 1.5mm/t

● 30~50HRCのプリハードン鋼・焼入れ鋼の切削加工において優れた切削性能を発揮します。 Speed per flute

使用工具 Tool:ASRT5063R-4 Speed per flute

0 切り込 み 0

● 難削系のダイカスト金型用鋼や析出硬化系ステンレス鋼、仕上げ加工においても優れた耐摩耗 インサート Insert:WDNW140520 0 50 100 150 ap×ae = 1.0 × 42mm

Cutting depth 0 100 200 300 切り込 み ap×ae = 0.5 × 13mm

切削距離 (m) Cutting length Dry(Air)加工 単一刃切削 切削距離 Cutting depth

切 削 油 剤 (m) Cutting length

性を発揮します。 切削条件 Cutting conditions: 切 削 油 剤 Dry(Air)加工 単一刃切削

Coolant Dry cutting Single-flute cutting Coolant Dry cutting Single-flute cutting

vc=90m/min fz=0.8mm/t

・Exhibits excellent cutting performance when machining pre-hardened or hardened steels with hardnesses of 30 to 50 HRC. ap×ae=1×44mm

・ Exhibits excellent wear resistance even on difficult-to-cut diecast tool steel or precipitation-hardened stainless steels, or for 乾式加工 Dry

※単一刃加工 CVD Technology 鋼一般加工用材種

finishing. Single-flute cutting General purpose for steel GX2140

特長 Features 皮膜の組織 GXコーティング

Layer structure

ステンレス鋼系材料加工用材種 GX Coating

PVD Technology ● 溶着性と耐チッピング性に優れる平滑化α-Al₂O₃膜の採用により、工具刃先の突発チッピ

GGrraaddee ffoorr mmaacchhiinniinngg ssttaaiinnlleessss--sstteeeell mmaatteerriiaallss JM416600 皮膜構造 表面平滑・厚膜α-Al2O3層

ングを抑制しました。 Coating structure Smooth surface and thick α-Al2O3 layer

耐溶着性・耐熱性改善

特長 ● 微細化柱状組織硬質皮膜の採用により、耐摩耗性に優れ高速乾式加工で加工能率の改善 Improved welding resistance and heat resistance

Features 図 切削性能 Cutting performance が図れます。 新アンカー効果Al2O3結合層

0.6

● 靱性に優れた超硬母材と新コーティング「AJコーティング」の採用により、ステンレス鋼系材料の 従来品 ・Smooth surfaced -Al2O3 coating with improved chipping / welding resistance brings less sudden-tool-edge-chipping. New anchor-effect Al2O3 bonding layer

Conventional Al2O3層の密着性改善

切削加工に対して耐摩耗性と耐チッピング性を向上させました。 ・Machining efficiency is improved for high-speed,high-feed-rate rough machining by using the hard-layer with fine columnar Improved adhesion to Al2O3 layer

0.4 structure.

● 耐溶着性に優れる「AJコーティング」の採用により、ステンレス鋼系材料の加工で発生する被削 微細化柱状組織硬質層

Hard layer with fine columnar structure

材の溶着を低減しました。 JM4160 得意分野 Strong fields 耐摩耗性・耐チッピング性改善

Improved wear resistance and chipping resistance

・Employs a carbide substrate with high toughness and the new "AJ Coating" to improve wear resistance and chipping 0.2

resistance when machining stainless-steel materials. ●SS材,SCM材,35HRC未満の工具鋼の切削加工において、優れた耐摩耗性能を発揮します。

・ 強靭性母材適用

Employs AJ Coating with excellent welding resistance to reduce the welding to work material that occurs when machining Tough substrate

stainless steel materials. 0 ・Exhibits superior wear resistance when cutting mild steel, carbon steels, alloy steels and tool steel use with hardnesses of 超硬母材 耐熱亀裂性・耐チッピング性改善

0 4 8 12 less than 35HRC. Carbide Improved high toughtness,thermal chipping resistance

切削距離 Cutting length (m)

図 S50C(220HB)の切削試験結果 Wear graph after cutting S50C(220HB) 図 P20(30HRC)の切削試験結果 Wear graph after cutting P20(30HRC)

得意分野 ワーク Work material:SUS304

Strong fields 使用工具 Tool:ASRS2032R-5 0.5 切削条件 Cutting conditions 0.5 切削条件 Cutting conditions

インサート Insert:EPMT0603EN-8LF

● ステンレス鋼系材料の加工全般において長寿命を実現します。 0.4 被 削 材 S50C(220HB) 被 削 材 P20(30HRC)

切削条件 Cutting conditions: 従来品 従来品 0.4

Work Material Work Material

Conventional Conventional GX2140 従来品 従来品 GX2140

Conventional Conventional

・ vc=180m/min fz=0.5mm/t 0.3 使用ホルダー ASRT5063R-4 0.3 使用ホルダー ASRT5063R-4

Provides long tool life for general processing of stainless steel materials Holder used Holder used

ap×ae=0.8×21mm インサート型番 WDNW140520 インサート型番 WDNW140520

Insert Model Insert Model

湿式加工 Wet 0.2 0.2

切 削 速 度 vc = 180m/min 切 削 速 度 vc = 140m/min

※単一刃加工 Cutting Speed Cutting Speed

Single-flute cutting 0.1 1刃当りの速度 f 0.1

z = 2.0mm/t 1刃当りの速度 fz = 1.4mm/t

Speed per flute Speed per flute

0 切り込 み ap×ae = 1 × 44mm 0

0 100 200 300 400 0 30 60 90 120 切り込 み ap×ae = 1 × 43mm

Cutting depth Cutting depth

切削距離 (m) Cutting length 切 削 油 剤 Dry加工 単一刃切削 切削距離 (m) Cutting length 切 削 油 剤 Dry加工 単一刃切削

Coolant Dry cutting Single-flute cutting Coolant Dry cutting Single-flute cutting

2

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm)

Page3

テクノロジー

Technology

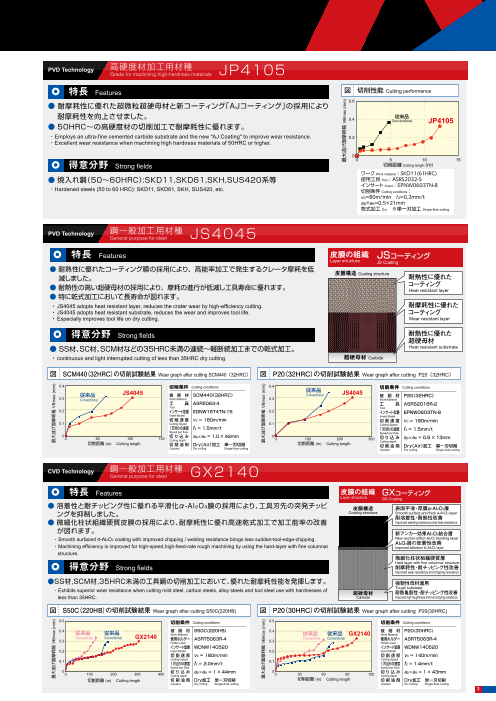

JP4105 荒 PVD Technology 高硬度材加工用材種

JP4120 JP4120 加工 Grade for machining high-hardness materials JP4105

JS4045 用途

GX2140 Roughing

Applications 特長 Features 図 切削性能 Cutting performance

JM4160 JS4060

銅 ステンレス鋼 鋳鉄 炭素鋼 プリハードン鋼 焼入れ鋼 焼入れ鋼 0.6

工具鋼 合金鋼 焼入れ鋼 45~55HRC 55~62HRC ● 耐摩耗性に優れた超微粒超硬母材と新コーティング「AJコーティング」の採用により

30~45HRC

Copper Stainless steels Cast irons Carbon steels Pre-hardened steels Hardened steels Hardened steels 耐摩耗性を向上させました。 従来品

Tool steels Alloy steels Hardened steels 45̃55HRC 55̃62HRC 0.4 Conventional

30̃45HRC

JP4105

● 50HRC~の高硬度材の切削加工で耐摩耗性に優れます。

AJコーティングシリーズ ・Employs an ultra-fine cemented carbide substrate and the new "AJ Coating" to improve wear resistance. 0.2

AJ Coating series JP4120 JM4160 JP4105 ・Excellent wear resistance when machining high hardness materials of 50HRC or higher.

0

AJコーティングシリーズの特長 Features of AJ Coating series 皮膜の組織 AJ 0 5 10 15

コーティング 得意分野 Strong fields 切削距離 Cutting length (m)

Layer structure AJ Coating ワーク Work material:SKD11(61HRC)

● 従来膜よりもAl含有量を増加した新組成系のAlTiN系皮膜を採用。 ● 焼入れ鋼(50~60HRC):SKD11,SKD61,SKH,SUS420系等 使用工具 Tool:ASRS2032-5

● 耐摩耗性・耐チッピング性および耐熱性に優れます。 皮膜構造 Coating structure 耐溶着性・低抵抗 インサート Insert:EPNW0603TN-8

・Hardened steels (50 to 60 HRC): SKD11, SKD61, SKH, SUS420, etc. 切削条件 Cutting conditions:

・Employs an AlTiN layer with a new composition created by increasing the Al content of conventional layers. コーティング表層 vc=80m/min fz=0.2mm/t

・Excellent wear resistance, chipping resistance, and heat resistance! Welding-resistant and

low-cutting-force coating ap×ae=0.5×21mm

surface layer 乾式加工 Dry ※単一刃加工 Single-flute cutting

新技術!! New technology!!

● 高Al含有の新コーティング膜は、新組成系の採用と組織の適正化により、耐摩耗性と PVD Technology 鋼一般加工用材種

耐摩耗性・ General purpose for steel JS4045

耐チッピング性を改善! 耐チッピング性に

● 耐溶着性に優れた低摩擦効果のコーティング最表層の採用により被削材の溶着が 優れたコーティング 特長 Features 皮膜の組織 JSコーティング

Coating with excellent wear

低減し切削抵抗が低下します。 Layer structure

resistance and JS Coating

・The new layer with high Al content employs a new composition and optimizes the structure to improve chipping resistance ● 耐熱性に優れたコーティング膜の採用により、高能率加工で発生するクレータ摩耗を低 皮膜構造 Coating structure

wear resistance and chipping resistance! 減しました。 耐熱性に優れた

・Employs a low-friction-effect coating with excellent welding resistance as the top-most surface layer. 超硬母材 Carbide

This reduces welding to the work and decreases cutting force! ● 耐熱性の高い超硬母材の採用により、摩耗の進行が低減し工具寿命に優れます。 コーティング

Heat resistant layer

● 特に乾式加工において長寿命が図れます。

・ JS4045 adopts heat resistant layer, reduces the crater wear by high-efficiency cutting. 耐摩耗性に優れた

PVD Technology プリハードン鋼・焼入れ鋼加工用材種 ・ JS4045 adopts heat resistant substrate, reduces the wear and improves tool life.

Grade for machining pre-hardened or hardened materials JP4120 コーティング

・ Especially improves tool life on dry cutting. Wear resistant layer

得意分野 Strong fields 耐熱性に優れた

特長 Features 図 切削性能 Cutting performance 超硬母材

● SS材、SC材、SCM材などの35HRC未満の連続~軽断続加工までの乾式加工。 Heat resistant substrate

● 耐摩耗性と靱性のバランスに優れた微粒超硬母材と新コーティング「AJコーティング」の採用 0.6

従来品B

Conventional B ・ continuous and light interrupted cutting of less than 35HRC dry cutting. 超硬母材 Carbide

により耐摩耗性と耐チッピング性を向上させました。 従来品A JP4120

● 汎用性が高く、30~50HRCの鋼材の切削加工で耐摩耗性と耐チッピング性に優れます。 0.4 Conventional A 従来品C 図 SCM440(32HRC)の切削試験結果 Wear graph after cutting SCM440(32HRC) 図 P20(32HRC)の切削試験結果 Wear graph after cutting P20(32HRC)

Conventional C

・Employs a fine carbide substrate with an excellent balance between wear resistance and toughness and the new "AJ

Coating" to provide improved wear resistance and chipping resistance. 0.4

0.2 切削条件 Cutting conditions 0.4 切削条件 Cutting conditions

・ Highly versatile with excellent wear resistance and chipping resistance when machining steel materials with hardnesses of 30 to 従来品 JS4045 従来品

被 削 材 SCM440(32HRC) Conventional JS4045

50 HRC. 被 削 材 P20(32HRC)

0.3 Conventional Work Material 0.3 Work Material

工 具 ASR5063-4 工 具 ASRS2016R-2

0 Tool Tool

0 10 20 30 40 50 60 0.2 インサート型番 EDNW15T4TN-15 0.2 インサート型番 EPNW0603TN-8

得意分野 切削距離 Cutting length (m) Insert Model Insert Model

Strong fields 切 削 速 度 vc = 180m/min 切 削 速 度 vc = 180m/min

0.1 Cutting Speed 0.1 Cutting Speed

ワーク Work material:P21(40HRC) 1刃当りの速度 fz = 1.5mm/t 1刃当りの速度 fz = 1.5mm/t

● 30~50HRCのプリハードン鋼・焼入れ鋼の切削加工において優れた切削性能を発揮します。 Speed per flute

使用工具 Tool:ASRT5063R-4 Speed per flute

0 切り込 み 0

● 難削系のダイカスト金型用鋼や析出硬化系ステンレス鋼、仕上げ加工においても優れた耐摩耗 インサート Insert:WDNW140520 0 50 100 150 ap×ae = 1.0 × 42mm

Cutting depth 0 100 200 300 切り込 み ap×ae = 0.5 × 13mm

切削距離 (m) Cutting length Dry(Air)加工 単一刃切削 切削距離 Cutting depth

切 削 油 剤 (m) Cutting length

性を発揮します。 切削条件 Cutting conditions: 切 削 油 剤 Dry(Air)加工 単一刃切削

Coolant Dry cutting Single-flute cutting Coolant Dry cutting Single-flute cutting

vc=90m/min fz=0.8mm/t

・Exhibits excellent cutting performance when machining pre-hardened or hardened steels with hardnesses of 30 to 50 HRC. ap×ae=1×44mm

・ Exhibits excellent wear resistance even on difficult-to-cut diecast tool steel or precipitation-hardened stainless steels, or for 乾式加工 Dry

※単一刃加工 CVD Technology 鋼一般加工用材種

finishing. Single-flute cutting General purpose for steel GX2140

特長 Features 皮膜の組織 GXコーティング

Layer structure

ステンレス鋼系材料加工用材種 GX Coating

PVD Technology ● 溶着性と耐チッピング性に優れる平滑化α-Al₂O₃膜の採用により、工具刃先の突発チッピ

GGrraaddee ffoorr mmaacchhiinniinngg ssttaaiinnlleessss--sstteeeell mmaatteerriiaallss JM416600 皮膜構造 表面平滑・厚膜α-Al2O3層

ングを抑制しました。 Coating structure Smooth surface and thick α-Al2O3 layer

耐溶着性・耐熱性改善

特長 ● 微細化柱状組織硬質皮膜の採用により、耐摩耗性に優れ高速乾式加工で加工能率の改善 Improved welding resistance and heat resistance

Features 図 切削性能 Cutting performance が図れます。 新アンカー効果Al2O3結合層

0.6

● 靱性に優れた超硬母材と新コーティング「AJコーティング」の採用により、ステンレス鋼系材料の 従来品 ・Smooth surfaced -Al2O3 coating with improved chipping / welding resistance brings less sudden-tool-edge-chipping. New anchor-effect Al2O3 bonding layer

Conventional Al2O3層の密着性改善

切削加工に対して耐摩耗性と耐チッピング性を向上させました。 ・Machining efficiency is improved for high-speed,high-feed-rate rough machining by using the hard-layer with fine columnar Improved adhesion to Al2O3 layer

0.4 structure.

● 耐溶着性に優れる「AJコーティング」の採用により、ステンレス鋼系材料の加工で発生する被削 微細化柱状組織硬質層

Hard layer with fine columnar structure

材の溶着を低減しました。 JM4160 得意分野 Strong fields 耐摩耗性・耐チッピング性改善

Improved wear resistance and chipping resistance

・Employs a carbide substrate with high toughness and the new "AJ Coating" to improve wear resistance and chipping 0.2

resistance when machining stainless-steel materials. ●SS材,SCM材,35HRC未満の工具鋼の切削加工において、優れた耐摩耗性能を発揮します。

・ 強靭性母材適用

Employs AJ Coating with excellent welding resistance to reduce the welding to work material that occurs when machining Tough substrate

stainless steel materials. 0 ・Exhibits superior wear resistance when cutting mild steel, carbon steels, alloy steels and tool steel use with hardnesses of 超硬母材 耐熱亀裂性・耐チッピング性改善

0 4 8 12 less than 35HRC. Carbide Improved high toughtness,thermal chipping resistance

切削距離 Cutting length (m)

図 S50C(220HB)の切削試験結果 Wear graph after cutting S50C(220HB) 図 P20(30HRC)の切削試験結果 Wear graph after cutting P20(30HRC)

得意分野 ワーク Work material:SUS304

Strong fields 使用工具 Tool:ASRS2032R-5 0.5 切削条件 Cutting conditions 0.5 切削条件 Cutting conditions

インサート Insert:EPMT0603EN-8LF

● ステンレス鋼系材料の加工全般において長寿命を実現します。 0.4 被 削 材 S50C(220HB) 被 削 材 P20(30HRC)

切削条件 Cutting conditions: 従来品 従来品 0.4

Work Material Work Material

Conventional Conventional GX2140 従来品 従来品 GX2140

Conventional Conventional

・ vc=180m/min fz=0.5mm/t 0.3 使用ホルダー ASRT5063R-4 0.3 使用ホルダー ASRT5063R-4

Provides long tool life for general processing of stainless steel materials Holder used Holder used

ap×ae=0.8×21mm インサート型番 WDNW140520 インサート型番 WDNW140520

Insert Model Insert Model

湿式加工 Wet 0.2 0.2

切 削 速 度 vc = 180m/min 切 削 速 度 vc = 140m/min

※単一刃加工 Cutting Speed Cutting Speed

Single-flute cutting 0.1 1刃当りの速度 f 0.1

z = 2.0mm/t 1刃当りの速度 fz = 1.4mm/t

Speed per flute Speed per flute

0 切り込 み ap×ae = 1 × 44mm 0

0 100 200 300 400 0 30 60 90 120 切り込 み ap×ae = 1 × 43mm

Cutting depth Cutting depth

切削距離 (m) Cutting length 切 削 油 剤 Dry加工 単一刃切削 切削距離 (m) Cutting length 切 削 油 剤 Dry加工 単一刃切削

Coolant Dry cutting Single-flute cutting Coolant Dry cutting Single-flute cutting

3

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm) 最大逃げ面摩耗幅 VBmax (mm)

最大逃げ面摩耗幅 VBmax (mm)

Page4

ラインナップ

Line Up

シャンクタイプ は数字、 は英文字が入ります。 ボアタイプ は数字、 は英文字が入ります。

Shank type ASR (-42) Numeric figure in a circle and Alphabetical character comes in a square Bore type ASR (M)- Numeric figure in a circle and Alphabetical character comes in a square

L2 DHUB

DCONMS

b KWW

CBDP

θk

R LF

LH LS

LF エアー穴付き DCCB R

With air hole

DCX

寸法 Size(mm)

商品コード 在庫 刃数 適用インサート 希望小売価格(円)

No. o Suggested

Item f

code Stock DCX LF DCONMS R LH LS L2 θk D2 D3 Inserts 商品コード 在庫 刃数 寸法 Size(mm) 適用インサート 希望小売価格(円)

flutes retail price (¥)

Item code Stock No. of flutes DCX R Inserts Suggested

DHUB LF CBDP KWW b DCONMS DCCB retail price (¥)

ASRS0020 ● 2 20 130 20 50 80 20 - 20 18 43,880 サ内ASR4050-3 ● 3 50 47 50 19 8.4 5 22.225 17 ED 13T4TN-15(Z) 61,810

10 イ径

ASRS0025 ● 2 80 46,200 ズイASR4050-4 ● 4 50 47 50 19 8.4 5 22.225 17 ED W13T4TN-10 75,240

レ 25 140 25 60 25 - 25 22.3

ギ ンASR5060-4 ● 4 60 57 50 19 8.4 5 22.225 17 78,210

ュASRS4030 ● 2 30 150 32 70 80 29 1.1° 32 27.8 49,690 ボ チ

ア ASR5063-4 ● 4 63 60 50 19 8.4 5 22.225 17

ラ ASR5080-5 ● 5 80 76 70 32 12.7 8 31.75 26 ED 15T4TN-15(Z) 78,210

ーASRS4032 ● 2 32 150 32 80 29 - 32 29.6 (Z)

70 49,690 タ

イ ASR5100-5 ● 5 100 96 70 32 12.7 ED W15T4TN-10 118,600

15 8 31.75 26 140,650

ASRS4040 ● 3 40 150 42 15 プ

(10) 50 100 40 1.5° 42 35 56,790 ASR5100-6 ● 6 100 96 70 32 (10) 12.7 8 31.75 26 160,010

サ内 ED 13T4TN-15(Z)

ASRS5050 ● 3 50 110 25※ 50 60 50 - 47 47 (Z) 59,240 イ径ASR4050M-4 ● 4 50 47 50 20 10.4 6.3 22 17 75,240

ズミ ED W13T4TN-10

シ ASRS5063 ● 4 63 120 32※ 50 70 50 - 60 60 78,070 リASR5060M-4 ● 4 60 57 50 20 10.4 6.3 22 17 78,210

ャ ASR5063M-4 ● 4 63 60 50 20 10.4 6.3 22 17 ED 15T4TN-15(Z) 78,210

ン ASRL0020 ● 2 20 180 20 100 80 20 - 20 18 49,960 ASR5080M-5 ● 5 80 76 70 22 12.4 7 27 20 ED W15T4TN-10 118,600

ク 10

タ ASRL0025 ● 2 25 200 25 120 80 25 - 25 22.3 50,730 ASR5100M-6 ● 6 100 96 70 25 14.4 8 32 26 160,010

イ 【注意】アーバ用ねじは付属しません。【Note】Arbor screw is not included.

プロASRL4030 ● 2 30 200 32 120 80 30 0.7° 32 27.8 52,410

ン

グASRL4032 (Z)

● 2 32 200 32 120 80 30 - 32 29.6 52,410 部品番号 Parts は数字が入ります。 Numeric figure in a circle .

ASRL4040 ● 3 40 250 42 15

(10) 50 200 40 1.5° 42 35 75,500

部品名 クランプねじ クランプ駒セット ドライバー/レンチ ねじ焼き付き防止剤

ASRL5050 ● 3 50 250 42 50 200 50 - 47 47 (Z) 81,690 Parts Clamp screw Clamp piece set Screw driver / Wrench Screw anti-seizure agent

ASRL5063 ● 4 63 250 42 50 200 50 - 60 60 96,010 形状

Shape 締付トルク 希望小売 希望小売 形状 希望小売 希望小売

エ

キASRE0020 ● 2 20 250 20 130 120 20 - 20 18 57,170 適用カッタ Fastening 価格(円) 価格(円) 価格(円) 価格(円)

torque

Cutter Suggested Suggested Suggested Suggested

body (N・m) A B Shape

ス 10 retail price (¥) retail price (¥) retail price (¥) retail price (¥)

ト

ラASRE0025 ● 2 25 300 25 180 120 25 - 25 22.3 63,380 ASR S/L/E0020

ロ

ンASRE4030 ● 2 30 300 32 180 120 30 0.5° 32 27.8 242-141 2.9 600

68,270 ASRM0020-2 104-T15 A 2,270 P-37 1,120

グ

ASRE4032 (Z)

● 2 32 300 32 15

(10) 180 120 30 - 32 29.6 68,270 ASR S/L/E0025

ASRM - 412-141 2.9 600 CM3.5-141 2,240

P-37 1,120

ASRE4040 ● 2 40 300 42 50 250 40 1.5° 42 35 84,790 ASR S/L/E4

【注意】※印のシャンクはBT40, BT50のツーリングでご使用できます。 ASR S/L5

【Note】 ※Marked Shanks are available for both milling chucks of BT40 & BT50. ASR - 555-141 4.9 760 CM5-147 2,240 105-T20 B 2,340

ASR M-

モジュラータイプ Modular Type ASRM00 - は数字が入ります。 Numeric figure in a circle .

LF

THSZMS DRVS(二面幅)

エアー穴付き

R L1

10 L2 With air hole

商品コード 在庫 刃数 寸 法 Size(mm) 適用インサート 希望小売価格(円)

Item code Stock No.of

flutes DCX LF DCONMS THSZMS DHUB L1 L2 DRVS Inserts Suggested retail price (¥)

ASRM0020-2 ● 2 20 30 10.5 M10 17.8 5.5 19 15 EPNW0803TN‐10 43,880

ASRM0025-2 ● 2 25 35 12.5 M12 20.8 5.5 22 17 46,200

ASRM0030-3 ● 3 30 40 17 M16 28.8 6 23 22 58,220

ASRM0032-3 ● 3 32 40 17 M16 28.8 6 23 22 EDNW10T3TN‐10 58,220

※1 ASRM0035-3 ● 3 35 40 17 M16 28.8 6 23 22 58,220

※1 ASRM0040-4 ● 4 40 40 17 M16 28.8 6 23 22 66,730

【注意】※1と超硬シャンクをセットで使用すると干渉がありません。

モジュラーミル及び専用シャンク、専用アーバの「工具端面」「モジュラーねじ部」にグリースなどの潤滑剤は塗布しないでください。

【Note】When ※1 and carbide shank are used together as a set, there is no interference.

Do not apply lubricants such as grease, etc. to the "contact faces" and "modular screws" of the "modular mill", "dedicated shanks" and "dedicated arbor".

●印:標準在庫品です。●:Stocked Items.

4

Shank type

Extra Long Long Regular

DCX

DCX

DCONMS

D3

DHUB D2

DCONMS

Bore type

Internal diameter Internal diameter

mm size inch size

Page5

ラインナップ

Line Up

シャンクタイプ は数字、 は英文字が入ります。 ボアタイプ は数字、 は英文字が入ります。

Shank type ASR (-42) Numeric figure in a circle and Alphabetical character comes in a square Bore type ASR (M)- Numeric figure in a circle and Alphabetical character comes in a square

L2 DHUB

DCONMS

b KWW

CBDP

θk

R LF

LH LS

LF エアー穴付き DCCB R

With air hole

DCX

商品コード 在庫 刃数 寸法 Size(mm)

No. of 適用インサート 希望小売価格(円)

Suggested

Item code Stock DCX LF DCONMS R LH LS L2 θk D2 D3 商品コード 在庫 寸法 Size(mm)

flutes Inserts retail price (¥) 刃数 適用インサート 希望小売価格(円)

Item code Stock No. of flutes DCX DHUB LF CBDP R KWW b DCONMS DCCB Inserts Suggested

retail price (¥)

ASRS0020 ● 2 20 130 20 50 80 20 - 20 18 43,880 サ内ASR4050-3 ● 3 50 47 50 19 8.4 5 22.225 17 ED 13T4TN-15(Z) 61,810

10 イ径 .4 5 22.225 17 ED W13T4TN-10 75,240

レASRS0025 25 140 25 60 80 25 - 25 22.3 46,200 ズイASR4050-4 ● 4 50

● 2 47 50 19 8

ギ ンASR5060-4 ● 4 60 57 50 19 8.4 5 22.225 17 78,210

ュASRS4030 ● 2 30 150 32 70 80 29 1.1° 32 27.8 49,690 ボ チ

ア ASR5063-4 ● 4 63 60 50 19 8.4 5 22.225 17 TN-15(Z) 78,210

ラ タ ASR5080-5 ● 5 80 76 70 32 12.7 8 31.75 26 ED 15T4 118,600

ーASRS4032 ● 2 32 150 32 Z)

70 80 29 - 32 29.6 ( 49,690 イ ASR5100-5 ● 5 100 96 70 32 5T4TN-10

プ 15 12.7 8 31.75 26 ED W1 140,650

ASRS4040 ● 3 40 150 42 15

(10) 50 100 40 1.5° 42 35 56,790 ASR5100-6 ● 6 100 96 70 32 (10) 12.7 8 31.75 26 160,010

サ内

ASRS5050 ● 3 50 110 25※ 50 60 50 - 47 47 (Z) 59,240 イ径ASR4050M-4 ● 4 50 47 50 20 10.4 6.3 22 17 ED 13T4TN-15(Z)

ズミ ED W13T4TN-10 75,240

ASRS5063 ● 4 63 120 32※ 50 70 50 - 60 60 78,070 リASR5060M-4 ● 4 60 57 50 20 10.4 6.3 22 17 78,210

シ

ャ ASR5063M-4 ● 4 63 60 50 20 10.4 6.3 22 17 ED 15T4TN-15(Z) 78,210

ン ASRL0020 ● 2 20 180 20 100 80 20 - 20 18 49,960 ASR5080M-5 ● 5 80 76 70 22 12.4 7 27 20 ED W15T4TN-10 118,600

ク 10 R5100M-6 ● 6 100 96 70 25 14.4 8 32 26 160,010

タ ASRL0025 ● 2 25 200 25 120 80 25 - 25 22.3 50,730 AS

イ 【注意】アーバ用ねじは付属しません。【Note】Arbor screw is not included.

プロASRL4030 ● 2 30 200 32 120 80 30 0.7° 32 27.8 52,410

ン

グASRL4032 (Z)

● 2 32 200 32 120 80 30 - 32 29.6 52,410

15 部品番号 Parts は数字が入ります。 Numeric figure in a circle .

ASRL4040 ● 3 40 250 42 (10) 50 200 40 1.5° 42 35 75,500

部品名 クランプねじ クランプ駒セット ドライバー/レンチ ねじ焼き付き防止剤

ASRL5050 ● 3 50 250 42 50 200 50 - 47 47 (Z) 81,690 Parts Clamp screw Clamp piece set Screw driver / Wrench Screw anti-seizure agent

ASRL5063 ● 4 63 250 42 50 200 50 - 60 60 96,010 形状

Shape 締付トルク 希望小売 希望小売 希望小売 希望小売

エ 価格(円)

キASRE0020 ● 2 20 250 20 130 120 20 - 20 18 57,170 適用カッタ Fastening 価格(円) 価格(円) 形状 価格(円)

torque Suggested Suggested Suggested

ody (N・m) retail price (¥) retail price (¥) A B Shape Suggested

ス 10 Cutter b retail price (¥) retail price (¥)

ト

ラASRE0025 ● 2 25 300 25 180 120 25 - 25 22.3 63,380 ASR S/L/E0020

ロ

ASRE4030 .8 242-141 2.9 600

ン ● 2 30 300 32 180 120 30 0.5° 32 27 68,270 ASRM0020-2

グ 104-T15 A 2,270 P-37 1,120

ASRE4032 15 (Z)

● 2 32 300 32 S/L/E0025

(10) 180 120 30 - 32 29.6 68,270 ASR

ASRM - 412-141 2.9 600 CM3.5-141 2,240

P-37 1,120

ASRE4040 ● 2 40 300 42 50 250 40 1.5° 42 35 84,790 ASR S/L/E4

【注意】※印のシャンクはBT40, BT50のツーリングでご使用できます。 ASR S/L5

【Note】 ※Marked Shanks are available for both milling chucks of BT40 & BT50. ASR - 555-141 4.9 760 CM5-147 2,240 105-T20 B 2,340

ASR M-

【注意】 クランプねじは消耗品です。使用環境により交換寿命は変化しますので早めの交換をお願い致します。

【Note】 The clamp screw is a consumable part. Since replacement life depends on the use environment, it is recommended that it be replaced at an early stage.

モジュラータイプ Modular Type ASRM00 - は数字が入ります。 Numeric figure in a circle .

LF

THSZMS DRVS(二面幅) 当社高送り工具のラインナップ High-feed tools lineup

特長 Features ホルダ Holders インサート Inserts プログラ

型式 経済性(コーナ数) 高精度(削り残し小) 高硬度対応 能率(刃数) 工具径 コーナ数 形状 内接円記号 ミング R APMX

Type Economical High accuracy Supports for high- Efficiency Tool dia. Inscribed Programming R (mm)

(No. of corners) No. of corners Shape

(Less uncut remnants) hardened steel (No. of Flutes) (mm) circle code (mm)

◎

L1 エアー穴付き TD4N ◎ ◎ ○ 高能率多刃

R10 L2 〜62HRC φ16〜40 4 06 2.0 1.0

High Efficiency

With air hole multiflutes

商品コード 在庫 刃数 寸 法 Size ◎

(mm) 適用インサート 希望小売価格(円) ASR多刃 06 2.0 1.5

Item code Stock No.of ○ ○ 高能率多刃 φ16〜66 2

flutes DCX LF DCONMS THSZMS DHUB L1 L2 DRVS Inserts Suggested retail price (¥) Multi-Flutes 〜62HRC High Efficiency

multiflutes 12 3.0 2.0

ASRM0020-2 ● 2 20 30 10.5 M10 17.8 5.5 19 15 EPNW0803TN‐10 43,880 ASRF-mini ◎ ○ ○

〜62HRC 汎用 General φ20〜63 4 07 2.0 1.2

ASRM0025-2 ● 2 25 35 12.5 M12 20.8 5.5 22 17 46,200 ASR ○ ○ ○

ASRM0030-3 ● 3 30 40 17 M16 28.8 6 23 22 58,220 〜60HRC 汎用 General φ20〜100 2 08〜15

3.0

ASRM0032-3 ● 3 32 40 17 M16 28.8 6 23 22 EDNW10T3TN‐10 58,220 ASRT ○ ○ ○ ○

〜62HRC 汎用 General φ25〜100 3 09〜14 2.0

※1 ASRM0035-3 ● 3 35 40 17 M16 28.8 6 23 22 58,220 ASRF ◎ ○ ○

〜60HRC 汎用 General φ32〜100 4 12 4.5

※1 ASRM0040-4 ● 4 40 40 17 M16 28.8 6 23 22 66,730

【注意】※1 TD6N 14 1.5

○ 〜50HRC ○

と超硬シャンクをセットで使用すると干渉がありません。 汎用 General φ50〜125 6

14 3.0

モジュラーミル及び専用シャンク、専用アーバの「工具端面」「モジュラーねじ部」にグリースなどの潤滑剤は塗布しないでください。 3.0

【Note】When ※1 and carbide shank are used together as a set, there is no interference. TR4F ◎ ○ ○ 12 1.2

〜60HRC 汎用 General φ32〜125 4

Do not apply lubricants such as grease, etc. to the "contact faces" and "modular screws" of the "modular mill", "dedicated shanks" and "dedicated arbor". 15 2.0

※上記以外にも荒加工用工具を多数ラインナップしております。 Various other tools for roughing are also available.

※工具仕様の詳細については総合カタログまたはホームページで確認をお願いします。 For more information on tool specifications, please refer to our general catalog or visit our website.( http://www.moldino.com)

5

Shank type

Extra Long Long Regular

DCX

DCX

DCONMS

D3

DHUB D2

DCONMS

Bore type

Internal diameter Internal diameter

mm size inch size

Page6

ラインナップ

Line Up

インサート Inserts は数字が入ります。 Numeric figure in a circle . モジュラーミル専用シャンク The Shanks for Modular Mill

■ 超硬シャンク Carbide Shank

I I I

LF LF

INSL INSL INSL

LB1 LS LB1 LS

Fig-1 R Fig-2 R Fig-3 R

標準形状 S 凸形状 S ブレーカ付 S

Standard shape Convex shape type Breaker type

THSZWS

Cタイプ THSZWS

C type Eタイプ E type

P 鋼 Carbon steels

:一般切削・第一推奨

MSUS等 SUS, etc. General cutting, First recommended

寸法

在庫 Size(mm) 希望小売

KFC・FCD Cast irons :一般切削・第二推奨 商品コード タイプ 適用カッタ

備考 価格(円)

Item code Stock Type Cutter body Note Suggested

H 高硬度材 General cutting, Second recommended DCONWS THSZWS LF LB1 LS BD1 DCONMS D1 retail price (¥)

Hardened steels

ASC20-10.5-120-50Z ● 120 50 70 62,460

精 希望小売価格(円)

寸法 ASC20-10.5-170-90Z ● 170 90 80 69,950

Size(mm) Suggested retail price(¥) 10.5 M10 18.5 20 19.5 C φ20※3

度 ASC20-10.5-220-120Z ● 220 120 100 76,920

商品コード 形状 適用カッタ AJコーティング ASC20-10.5-270-150Z ● 270 150 120 97,560

Item code Shape Cutter body GXコーティング CY250

R I S INSL JSコーティング ※2 ASC20-10.5-220-50Z ● 220 170 76,920

GF30 10.5 M10 50 18.5 20 19.5 C φ20※3

AJ,GX, ※2 ASC20-10.5-270-50Z ● 270 220 97,560

JS Coating

ASC25-12.5-145-65 ● 145 65 80 71,490

EPNW0803TN-10 ● ● ● ● ● ● ● 10 8.1 3.18 7.94 1,210 1,120 ASC25-12.5-215-115 ● 215 115 100 83,750

12.5 M12 23 25 ー E φ25※3

ASC25-12.5-265-145 ● 265 145 120 97,560

EDNW10T3TN-10 ● ● ● ● ● ● ● ● 10 10 3.97 10 1,450 1,310 ASC25-12.5-315-195 ● 315 195 120 125,810

※2 ASC25-12.5-265-65 ● 265 200 97,560

EDNW13T4TN-10 N ● ● ● ● ● ● 10 13.5 5.56 12.7 1,810 1,650 12.5 M12 65 23 25 ー E φ25※3

級 Fig-1 ※2 ASC25-12.5-315-65 ● 315 250 125,810

ASC32-17-160-80 ● 160 80 80 108,400

EDNW13T4TN-15 N ● ● ● ● ● ● ● ● 15 13.5 5.56 12.7 1,810 1,650

ASC32-17-210-110 ● 210 110 100 φ30※3 109,690

EDNW15T4TN-10 ● ● ● ● ● ● 10 15 5.56 14 2,090 1,910 ASC32-17-260-140 ● 17 M16 260 140 120 28 32 ー E φ32※3

φ35 130,330

ASC32-17-310-190 ● 310 190 120 <φ40> 176,790

EDNW15T4TN-15 ● ● ● ● ● ● ● ● 15 15 5.56 14 2,090 1,910 ASC32-17-360-240 ● 360 240 120 223,230

※2 ASC32-17-260-80 ● 260 180 130,330

φ30※3

EDEW13T4TN-10 ● ● 10 13.5 5.56 12.7 3,120 2,830 ※2 ASC32-17-310-80 ● 17 M16 310 80 230 28 32 ー E φ32※3

φ35 176,790

※ ASC32-17-360-80 ● 360 280 <φ40>

2 223,230

EDEW13T4TN-15 E ● ● 15 13.5 5.56 12.7 3,120 2,830 【注意】①※2と※1(P.4)をセットで使用すると干渉がありません。 【Note】①When※2 and※1 (p.4) are used together as a set, there is no interference.

級 Fig-1 ②市販のミ-リングチャック、焼ばめホルダーにて使用できます。 ②Commercial milling chucks or shrink-fit holders can be used.

EDEW15T4TN-10 E ● ● 10 15 5.56 14 3,300 3,000 ③<φ40>寸法は、突き出し長さ200mm以下を目安にご使用下さい。 ③For the φ40 size, it is recommended that the overhang be 200mm or less.

④※3ではカッタ径がシャンク径より小さいため、シャンク首部の干渉が生じます。 ④For ※3, since the cutter diameter is smaller than the shank diameter, interference occurs at the shank.

EDEW15T4TN-15 ● ● 15 15 5.56 14 3,300 3,000

■ 鋼シャンク Steel Shank ■ 鋼シャンク Steel Shank

EDNW13T4TN-15Z N ● ● ● ● 15 13.5 5.56 12.7 1,810 -

級 Fig-2 LF LF

EDNW15T4TN-15Z N ● ● ● ● 15 15 5.56 14 2,090 - LB1 LS LB1 LS

EDMT13T4TN-15 M ● ● ● ● ● 15 13.5 5.56 12.7 1,810 1,650

級 Fig-3

EDMT15T4TN-15 M ● ● ● ● ● 15 15 5.56 14 2,090 1,910 THSZWS

※首部及び全長は、ユーザ様にて追加工可能です。

THSZWS

【注意】使い分け:R15は、突き出し量5DCX以下、R10は突き出し量4~5DCX以上を推奨致します。 インサート取付け方法 ※For neck section or total length, additional machining to user specifications is possible.

GXコーティング、JSコーティングは通電式タッチセンサーに反応しませんのでご注意ください。

インサート取付けは右図を参考に、正しい向きで取付けてください。 Insert mounting

寸 法 Size (mm) 寸 法 Size (mm) 希望小売

商品コード 希望小売

【 N o t e 】 W 価格(円) 商品コード 価格(円)

e recommend, R15 for overhang 5DCX or less; R10 for overhang 4~5DCX or more. Item code Suggested

DCONWS THSZWS LF LB1 LS BD1 DCONMS Item code Suggested

Please note that the GX Coating and JS Coating do not cause a reaction in conductive touch sensors. retail price (¥) DCONWS THSZWS LF LB1 LS BD1 DCONMS retail price (¥)

Mount the insert in the correct orientation as shown in the figure on the right. AS20-10.5-100-20 ● 10.5 M10 100 20 80 18 20 φ20※3 ○ 34,850 φ30

AS25-12.5-115-35 ● 12.5 M12 115 35 80 23 25 ○ 38,990 AS42-17-360-90 ● 17 M16 360 90 270 28 42 φ32

φ25※3 φ35 ○ 89,040

φ40

R φ30※3

R AS32-17-110-30 ● 17 M16 110 30 80 28 32 φ32※3

φ35 ○ 46,720 【注意】市販のミ-リングチャックにて使用できます。

φ40 【Note】Commercial milling chucks can be used.

正しい取付け 誤った取付け 【注意】①市販のミ-リングチャックにて使用できます。

Correct mounting Incorrect mounting ②※3ではカッタ径がシャンク径より小さいため、シャンク首部の干渉が生じます。

【Note】①Commercial milling chucks can be used.

②For ※3, since the cutter diameter is smaller than the shank diameter,

interference occurs at the shank.

●印:標準在庫品です。●:Stocked Items. 無印:受注生産品です。 No Mark:Manufactured upon request only.

6

Tolerance class

JP4105

JP4120 AJコーティングAJ Coating

JM4160

GX2140 GXコーティングGX Coating

JS4045 JSコーティング

JS Coating

JS4060

CY250 CコーティングC Coating

GF30 GコーティングG Coating

DCONWS

DCONWS

在庫 Stock

BD1

D1

BD1

適用カッタ

Cutter body

エアー穴有無

With/without air hole DCONMS

DCONMS

DCONWS

在庫 DCONWS

Stock

BD1

BD1

適用カッタ

Cutter body エアー穴付 With Air hole

エアー穴有無 DCONMS

With/without air hole DCONMS

Page7

ラインナップ

Line Up

インサート Inserts は数字が入ります。 Numeric figure in a circle . モジュラーミル専用シャンク The Shanks for Modular Mill

■ 超硬シャンク Carbide Shank

I I I

LF LF

INSL INSL INSL

LB1 LS LB1 LS

Fig-1 R Fig-2 R Fig-3 R

標準形状 S 凸形状 S ブレーカ付 S

Standard shape Convex shape type Breaker type

THSZWS

Cタイプ THSZWS

C type Eタイプ E type

P 鋼 Carbon steels

:一般切削・第一推奨

MSUS等 SUS, etc. General cutting, First recommended

寸法

在庫 Size(mm) 希望小売

KFC・FCD Cast irons :一般切削・第二推奨 商品コード タイプ 適用カッタ

備考 価格(円)

Item code Stock Type Cutter body Note Suggested

H 高硬度材 General cutting, Second recommended DCONWS THSZWS LF LB1 LS BD1 DCONMS D1 retail price (¥)

Hardened steels

ASC20-10.5-120-50Z ● 120 50 70 62,460

精 希望小売価格(円)

寸法 ASC20-10.5-170-90Z ● 170 90 80 69,950

Size(mm) Suggested retail price(¥) 10.5 M10 18.5 20 19.5 C φ20※3

度 ASC20-10.5-220-120Z ● 220 120 100 76,920

商品コード 形状 適用カッタ AJコーティング ASC20-10.5-270-150Z ● 270 150 120 97,560

Item code Shape Cutter body GXコーティング CY250

R I S INSL JSコーティング ※2 ASC20-10.5-220-50Z ● 220 170 76,920

GF30 10.5 M10 50 18.5 20 19.5 C φ20※3

AJ,GX, ※2 ASC20-10.5-270-50Z ● 270 220 97,560

JS Coating

ASC25-12.5-145-65 ● 145 65 80 71,490

EPNW0803TN-10 ● ● ● ● ● ● ● 10 8.1 3.18 7.94 1,210 1,120 ASC25-12.5-215-115 ● 215 115 100 83,750

12.5 M12 23 25 ー E φ25※3

ASC25-12.5-265-145 ● 265 145 120 97,560

EDNW10T3TN-10 ● ● ● ● ● ● ● ● 10 10 3.97 10 1,450 1,310 ASC25-12.5-315-195 ● 315 195 120 125,810

※2 ASC25-12.5-265-65 ● 265 200 97,560

EDNW13T4TN-10 N ● ● ● ● ● ● 10 13.5 5.56 12.7 1,810 1,650 12.5 M12 65 23 25 ー E φ25※3

級 Fig-1 ※2 ASC25-12.5-315-65 ● 315 250 125,810

ASC32-17-160-80 ● 160 80 80 108,400

EDNW13T4TN-15 N ● ● ● ● ● ● ● ● 15 13.5 5.56 12.7 1,810 1,650

ASC32-17-210-110 ● 210 110 100 φ30※3 109,690

EDNW15T4TN-10 ● ● ● ● ● ● 10 15 5.56 14 2,090 1,910 ASC32-17-260-140 ● 17 M16 260 140 120 28 32 ー E φ32※3

φ35 130,330

ASC32-17-310-190 ● 310 190 120 <φ40> 176,790

EDNW15T4TN-15 ● ● ● ● ● ● ● ● 15 15 5.56 14 2,090 1,910 ASC32-17-360-240 ● 360 240 120 223,230

※2 ASC32-17-260-80 ● 260 180 130,330

φ30※3

EDEW13T4TN-10 ● ● 10 13.5 5.56 12.7 3,120 2,830 ※2 ASC32-17-310-80 ● 17 M16 310 80 230 28 32 ー E φ32※3

φ35 176,790

※ ASC32-17-360-80 ● 360 280 <φ40>

2 223,230

EDEW13T4TN-15 E ● ● 15 13.5 5.56 12.7 3,120 2,830 【注意】①※2と※1(P.4)をセットで使用すると干渉がありません。 【Note】①When※2 and※1 (p.4) are used together as a set, there is no interference.

級 Fig-1 ②市販のミ-リングチャック、焼ばめホルダーにて使用できます。 ②Commercial milling chucks or shrink-fit holders can be used.

EDEW15T4TN-10 E ● ● 10 15 5.56 14 3,300 3,000 ③<φ40>寸法は、突き出し長さ200mm以下を目安にご使用下さい。 ③For the φ40 size, it is recommended that the overhang be 200mm or less.

④※3ではカッタ径がシャンク径より小さいため、シャンク首部の干渉が生じます。 ④For ※3, since the cutter diameter is smaller than the shank diameter, interference occurs at the shank.

EDEW15T4TN-15 ● ● 15 15 5.56 14 3,300 3,000

■ 鋼シャンク Steel Shank ■ 鋼シャンク Steel Shank

EDNW13T4TN-15Z N ● ● ● ● 15 13.5 5.56 12.7 1,810 -

級 Fig-2 LF LF

EDNW15T4TN-15Z N ● ● ● ● 15 15 5.56 14 2,090 - LB1 LS LB1 LS

EDMT13T4TN-15 M ● ● ● ● ● 15 13.5 5.56 12.7 1,810 1,650

級 Fig-3

EDMT15T4TN-15 M ● ● ● ● ● 15 15 5.56 14 2,090 1,910 THSZWS

※首部及び全長は、ユーザ様にて追加工可能です。

THSZWS

【注意】使い分け:R15は、突き出し量5DCX以下、R10は突き出し量4~5DCX以上を推奨致します。 インサート取付け方法 ※For neck section or total length, additional machining to user specifications is possible.

GXコーティング、JSコーティングは通電式タッチセンサーに反応しませんのでご注意ください。

インサート取付けは右図を参考に、正しい向きで取付けてください。 Insert mounting

寸 法 Size (mm) 寸 法 Size (mm) 希望小売

商品コード 希望小売

【 N o t e 】 W 価格(円) 商品コード 価格(円)

e recommend, R15 for overhang 5DCX or less; R10 for overhang 4~5DCX or more. Item code Suggested

DCONWS THSZWS LF LB1 LS BD1 DCONMS Item code Suggested

Please note that the GX Coating and JS Coating do not cause a reaction in conductive touch sensors. retail price (¥) DCONWS THSZWS LF LB1 LS BD1 DCONMS retail price (¥)

Mount the insert in the correct orientation as shown in the figure on the right. AS20-10.5-100-20 ● 10.5 M10 100 20 80 18 20 φ20※3 ○ 34,850 φ30

AS25-12.5-115-35 ● 12.5 M12 115 35 80 23 25 ○ 38,990 AS42-17-360-90 ● 17 M16 360 90 270 28 42 φ32

φ25※3 φ35 ○ 89,040

φ40

R φ30※3

R AS32-17-110-30 ● 17 M16 110 30 80 28 32 φ32※3

φ35 ○ 46,720 【注意】市販のミ-リングチャックにて使用できます。

φ40 【Note】Commercial milling chucks can be used.

正しい取付け 誤った取付け 【注意】①市販のミ-リングチャックにて使用できます。

Correct mounting Incorrect mounting ②※3ではカッタ径がシャンク径より小さいため、シャンク首部の干渉が生じます。

【Note】①Commercial milling chucks can be used.

②For ※3, since the cutter diameter is smaller than the shank diameter,

interference occurs at the shank.

7

Tolerance class

JP4105

JP4120 AJコーティングAJ Coating

JM4160

GX2140 GXコーティングGX Coating

JS4045 JSコーティング

JS Coating

JS4060

CY250 CコーティングC Coating

GF30 GコーティングG Coating

DCONWS

DCONWS

在庫 Stock

BD1

D1

BD1

適用カッタ

Cutter body

エアー穴有無

With/without air hole DCONMS

DCONMS

DCONWS

在庫 DCONWS

Stock

BD1

BD1

適用カッタ

Cutter body エアー穴付 With Air hole

エアー穴有無 DCONMS

With/without air hole DCONMS

Page8

ラインナップ

Line Up

モジュラーミル用アーバ Modular Mill Arbor モジュラーミル用アーバ Modular Mill Arbor

希望小売

■ HSK-A63 商品コード 在庫 寸法 Size(mm) 備考 価格(円) ■ BT30

Item Code Stock Suggested

DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2 Note

retail price (¥) LB2 22 48.4

HSK-A63-10.5-30-18 ● 20.8 30 ー 3° 104,020

HSK-A63-10.5-70-18 THSZWS

LB2 26 32 ● 25 70 10 3° 106,850 LB1

HSK-A63-10.5-70-18S 10.5 M10 18

48 70 10 12° -

LB1 THSZWS HSK-A63-10.5-120-18 ● 30.2 120 10 3° 111,490

HSK-A63-12.5-35-21 ● 24.3 35 ー 3° エ アー 105,040

HSK-A63-12.5-65-21 ● 27.5

12.5 M12 21 65 10 3° 穴付 106,330

HSK-A63-12.5-65-21S 48 65 10 12° With -

Air hole

HSK-A63-12.5-115-21 ● 32.7 115 10 3° 111,890 BHTA2 BT30

BHTA2 HSK‐A63 HSK-A63-17-40-28 ● 31.8 40 ー 3° 105,040

HSK-A63-17-60-28 ● 33.9 60 10 3° 106,330

HSK-A63-17-60-28S 17 M16 28

48 60 10 9.5° - ※首部は、ユーザ様にて追加工可能です。※For neck section, additional machining to user specifications is possible.

HSK-A63-17-110-28 ● 39.2 110 10 3° 111,240

商品コード 在庫 寸法 Size(mm) 備考

Item code Stock Note

DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2

アーバ Arbor は数字が入ります。 BT30-10.5-20-18 20 5 29.5°

Numeric figure in a circle

BT30-10.5-45-18 10.5 M10 18 35 45 10 13.7°

BT50 BT30-10.5-70-18 70 10 8.1°

16 24 BT30-12.5-15-21 15 5 32.3°

DCONWS

BD1 10 25 16 35 BT30-12.5-40-21 12.5 M12 21 40 40 10 17.6° エアー穴付

BT30-12.5-65-21 65 10 9.8° With Air hole

THSZWS (エアー穴付 With air hole)

LB1 38 BT30-12.5-85-21 85 10 7.2°

部品番号:100-174 部品番号:100-213 BT30-17-10-28 10 5 31°

Parts Parts

BT30-17-35-28 17 M16 28 40 35 10 13.5°

商品コード 在庫 寸法 Size(mm) 重量(kgf) アーバ用 希望小売価格(円) BT30-17-60-28 60 10 6.8°

Item code Stock Weight ねじ 適用カッタ

r body

Arbor Cutte Suggested

DCONWS THSZWS LB1 BD1 screw retail price (¥) 【注意】①モジュラーミル用BT30アーバご使用の際は、標準切削条件表を目安に加工条件を決定して下さい。

BT50-22.225-50-50 ● 50 4.3 加工状況により振動が懸念される場合は、1.切り込み深さ(ap)を低減する 2.一刃当りの送り(fz)を低減する方法で調整下さい。

59,620

BT50-22.225-100-50 ● 100 5.0 70,720 【Note】①When using the BT30 arbor for modular mills, determine the processing conditions using the standard cutting conditions table as a general guide.

If vibrations are a concern due to the processing conditions, adjust conditions by 1.reducing cutting depth (ap) or 2.reducing per-flute feed rate (fz).

BT50-22.225-150-50 ● 22.225 M10 150 47 5.7 100-174 ASR4050- 72,910

BT50-22.225-200-50 ● 200 6.4 84,790

BT50-22.225-250-50 ● 250 7.1 96,530

BT50-22.225-50-63 ● 50 4.8 59,620 ■ BT40

BT50-22.225-100-63 ● 100 5.9 70,720 LB2 27 65.4

BT50-22.225-150-63 ● 150 7.0 ASR5060- 72,910

22.225 M10 60 100-174

BT50-22.225-200-63 ● 200 8.1 ASR5063- 84,790 THSZWS

LB1

BT50-22.225-250-63 ● 250 9.3 96,530

BT50-22.225-350-63 ● 350 11.5 121,690

BT50-31.75-7-80 ● 7 4.2 56,790

BT50-31.75-80-80 ● 80 6.8 62,460

BT50-31.75-130-80 ● 130 8.5 73,830

31.75 M16 76 100-213 ASR5080-

BT50-31.75-180-80 ● 180 10.2 75,630

BT50-31.75-260-80 ● 260 12.9 92,260 BHTA2 BT40

BT50-31.75-330-80 ● 330 15.4 120,400

BT50-31.75-7-100 ● 7 4.2 56,790

BT50-31.75-80-100 ● 80 8.3 62,460 ※首部は、ユーザ様にて追加工可能です。※For neck section, additional machining to user specifications is possible.

BT50-31.75-130-100 31.75 M16 130 96 11.1 100-213 ASR5100- -

82,460 商品コード 在庫 寸法 Size(mm) 備考

BT50-31.75-180-100 ● 180 13.9 Item code Stock Note

BT50-31.75-260-100 ● 260 18.4 101,050 DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2

BT50-31.75-330-100 ● 330 22.4 121,690 BT40-10.5-20-18 20 5 29.5°

【注意】カッタ取付のアーバ用ねじは、アーバに付属しておりますが、カッタ本体には付属しておりません。【Note】Arbor screw is attached on an arbor. BT40-10.5-45-18 10.5 M10 18 35 45 10 13.7°

BT40-10.5-70-18 70 10 8.1°

BT40-10.5-120-18 120 10 4.4°

BT40-12.5-15-21 15 5 32.3°

ア-バ(BT,HSK)の特長 Arbor (BT,HSK) Features BT40-12.5-40-21 12.5 M12 21 40 40 10 17.6° エアー穴付

BT40-12.5-65-21 65 10 9.8° With Air hole

! ポイント (例)突出し長さの比較…最短の組合せ Example : Overhang and Application Area BT40-12.5-115-21 115 10 5.2°

BT40-17-10-28 10 5 45°

Point BT40-17-35-28 17 M16 28 48 35 10 21.8°

カッタ Cutter:

ヘッド交換式工具用ア-バ(BT,HSK)は、工具突出 カッタ Cutter: ASRM0020-2 BT40-17-60-28 60 10 11.3°

し長さを最短に出来るシステムですので、工具の振 ASRM0020-2 ア-バ Arbor: BT40-17-110-28 110 10 5.7°

ア-バ Arbor:

動を抑制できます。 市販ミ-リングチャック

BT30‐10.5‐20‐18 (BT30タイプ)

Reduce the chattering vibration by BT, HSK arbor due to the Commercial milling chuck (BT30 type)

reduction in the “actual” overhang.

●印:標準在庫品です。●:Stocked Items. 無印:受注生産品です。 No Mark:Manufactured upon request only.

8

DCONWS

BD1

φDS

φ63

22mm

72mm

100mm

130mm

DCONWS DCONWS

BD1 BD1

φDS φDS

φ63 φ46

Page9

ラインナップ

Line Up

モジュラーミル用アーバ Modular Mill Arbor モジュラーミル用アーバ Modular Mill Arbor

■ HSK-A63 商品コード 在庫 寸法 Size(mm) 希望小売

備考 価格(円) ■ BT30

Item Code Stock DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2 Note Suggested

retail price (¥) LB2 22 48.4

HSK-A63-10.5-30-18 ● 20.8 30 ー 3° 104,020

THSZWS

LB2 26 32 HSK-A63-10.5-70-18 ● 25 70 10 3° 106,850 LB1

HSK-A63-10.5-70-18S 10.5 M10 18

48 70 10 12° -

LB1 THSZWS HSK-A63-10.5-120-18 ● 30.2 120 10 3° 111,490

HSK-A63-12.5-35-21 ● 24.3 35 ー 3° エ アー 105,040

HSK-A63-12.5-65-21 ● 27.5

12.5 M12 21 65 10 3° 穴付 106,330

HSK-A63-12.5-65-21S 48 65 10 12° With -

Air hole

HSK-A63-12.5-115-21 ● 32.7 115 10 3° 111,890 BHTA2 BT30

BHTA2 HSK‐A63 HSK-A63-17-40-28 ● 31.8 40 ー 3° 105,040

HSK-A63-17-60-28 ● 33.9 60 10 3° 106,330

HSK-A63-17-60-28S 17 M16 28

48 60 10 9.5° - ※首部は、ユーザ様にて追加工可能です。※For neck section, additional machining to user specifications is possible.

HSK-A63-17-110-28 ● 39.2 110 10 3° 111,240

商品コード 在庫 寸法 Size(mm) 備考

Item code Stock Note

DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2

アーバ Arbor は数字が入ります。 BT30-10.5-20-18 20 5 29.5°

Numeric figure in a circle

BT30-10.5-45-18 10.5 M10 18 35 45 10 13.7°

BT50 BT30-10.5-70-18 70 10 8.1°

16 24 BT30-12.5-15-21 15 5 32.3°

DCONWS

BD1 10 25 16 35 BT30-12.5-40-21 12.5 M12 21 40 40 10 17.6° エアー穴付

BT30-12.5-65-21 65 10 9.8° With Air hole

THSZWS (エアー穴付 With air hole)

BT30-12.5-85-21 85 10 7.2°

LB1 38 部品番号:100-174 部品番号:100-213 BT30-17-10-28 10 5 31°

Parts Parts

BT30-17-35-28 17 M16 28 40 35 10 13.5°

商品コード 在庫 寸法 Size(mm) 重量(kgf) アーバ用 希望小売価格(円) BT30-17-60-28 60 10 6.8°

Item code Stock Weight ねじ 適用カッタ

Cutter body Suggested

DCONWS THSZWS LB1 BD1 Arbor screw retail price (¥) 【注意】①モジュラーミル用BT30アーバご使用の際は、標準切削条件表を目安に加工条件を決定して下さい。

BT50-22.225-50-50 ● 50 4.3 加工状況により振動が懸念される場合は、1.切り込み深さ(ap)を低減する 2.一刃当りの送り(fz)を低減する方法で調整下さい。

59,620

BT50-22.225-100-50 ● 100 5.0 70,720 【Note】①When using the BT30 arbor for modular mills, determine the processing conditions using the standard cutting conditions table as a general guide.

If vibrations are a concern due to the processing conditions, adjust conditions by 1.reducing cutting depth (ap) or 2.reducing per-flute feed rate (fz).

BT50-22.225-150-50 ● 22.225 M10 150 47 5.7 100-174 ASR4050- 72,910

BT50-22.225-200-50 ● 200 6.4 84,790

BT50-22.225-250-50 ● 250 7.1 96,530

BT50-22.225-50-63 ● 50 4.8 59,620 ■ BT40

BT50-22.225-100-63 ● 100 5.9 70,720 LB2 27 65.4

BT50-22.225-150-63 ● 150 7.0 ASR5060- 72,910

22.225 M10 60 100-174

BT50-22.225-200-63 ● 200 8.1 ASR5063- 84,790 THSZWS

LB1

BT50-22.225-250-63 ● 250 9.3 96,530

BT50-22.225-350-63 ● 350 11.5 121,690

BT50-31.75-7-80 ● 7 4.2 56,790

BT50-31.75-80-80 ● 80 6.8 62,460

BT50-31.75-130-80 ● 130 8.5 73,830

31.75 M16 76 100-213 ASR5080-

BT50-31.75-180-80 ● 180 10.2 75,630

BT50-31.75-260-80 ● 260 12.9 92,260 BHTA2 BT40

BT50-31.75-330-80 ● 330 15.4 120,400

BT50-31.75-7-100 ● 7 4.2 56,790

BT50-31.75-80-100 ● 80 8.3 62,460 ※首部は、ユーザ様にて追加工可能です。※For neck section, additional machining to user specifications is possible.

BT50-31.75-130-100 31.75 M16 130 96 11.1 100-213 ASR5100- -

商品コード 在庫 寸法 Size(mm) 備考

BT50-31.75-180-100 ● 180 13.9 82,460 Item code Stock Note

BT50-31.75-260-100 ● 260 18.4 101,050 DCONWS THSZWS BD1 φDS LB2 LB1 BHTA2

BT50-31.75-330-100 ● 330 22.4 121,690 BT40-10.5-20-18 20 5 29.5°

【注意】カッタ取付のアーバ用ねじは、アーバに付属しておりますが、カッタ本体には付属しておりません。【Note】Arbor screw is attached on an arbor. BT40-10.5-45-18 10.5 M10 18 35 45 10 13.7°

BT40-10.5-70-18 70 10 8.1°

BT40-10.5-120-18 120 10 4.4°

BT40-12.5-15-21 15 5 32.3°

ア-バ(BT,HSK)の特長 Arbor (BT,HSK) Features BT40-12.5-40-21 12.5 M12 21 40 40 10 17.6° エアー穴付

BT40-12.5-65-21 65 10 9.8° With Air hole

! ポイント (例)突出し長さの比較…最短の組合せ Example : Overhang and Application Area BT40-12.5-115-21 115 10 5.2°

BT40-17-10-28 10 5 45°

Point BT40-17-35-28

カッタ Cutter: 17 M16 28 48 35 10 21.8°

ヘッド交換式工具用ア-バ(BT,HSK)は、工具突出 カッタ Cutter: ASRM0020-2 BT40-17-60-28 60 10 11.3°

し長さを最短に出来るシステムですので、工具の振 ASRM0020-2 ア-バ Arbor: BT40-17-110-28 110 10 5.7°

ア-バ Arbor:

動を抑制できます。 市販ミ-リングチャック

BT30‐10.5‐20‐18 (BT30タイプ)

Reduce the chattering vibration by BT, HSK arbor due to the Commercial milling chuck (BT30 type)

reduction in the “actual” overhang.

9

DCONWS

BD1

φDS

φ63

22mm

72mm

100mm

130mm

DCONWS DCONWS

BD1 BD1

φDS φDS

φ63 φ46

Page10

ラインナップ

Line Up

レッドスクリューアーバ Red screw arbor

H ■注意事項 Caution

φC1 φC 10 ● 一部取付けできない交換式工具があります。

φC2 G H 取付け可能か「交換式工具取付部」で寸法を確認いただくか、弊社までお問合

1

わせください。

● ※の商品は、条件を工具の推奨条件の半分程度に落としてご使用ください。

機械とシャンクとの結合力に比べ、切削抵抗が大きくなり、ホルダシャンク部で

φD フレッチング現象またはホルダの抜けが発生します。

● Some of the indexable end mills cannot be attached to the RED screw arbor.

5 Please check your indexable end mills for conformance to the dimensions, or

L1 M please contact MOLDINO Tool Engineering, Ltd.

● Because cutting resistance is greater than the tool holder connection force

L モジュラーミル 取付け部 associated with the machine spindle, please reduce the recommended cutting

conditions by 50% for the RED screw arbors marked with ※. Otherwise, the tool

Dimensions for the Modular Mill mounting holder shank may experience fretting corrosion or fall out of the machine spindle.

在 寸法 Size(mm) 剛性値 在 法 Size(mm) 剛性値

商品コード 庫 重量 (μm) 商品コード 庫 寸 重量 (μm)

Rigidity

Item code (kgf) Rigidity

Item code (kgf)

φ φC L M L1 φC1 φC2 Weight value

G D H H1 δ G φD H H1 φC L M L1 φC1 φC2 Weight value

δ

BT40-RSG10-125-M25 125 100 1.8 0.4 BT50-RSG10-285-M140 285 145 5.0 5.8

M10 10.5 22 6.5 19 140 36 38

BT40-RSG10-155-M25 155 25 130 2.2 0.5 BT50-RSG10-315-M140 315 175 6.0 5.8

BT40-RSG10-185-M25 185 160 2.4 0.7 BT50-RSG12-140-M25 140 115 4.6 0.2

BT40-RSG10-150-M50 150 100 1.9 0.8 BT50-RSG12-170-M25 170 25 145 5.0 0.3

BT40-RSG10-180-M50 180 50 130 2.3 1.0 BT50-RSG12-200-M25 200 175 5.8 0.4

BT40-RSG10-210-M50 210 160 2.5 1.2 BT50-RSG12-165-M50 165 115 4.7 0.5

BT40-RSG10-175-M75 175 100 2.0 1.6 BT50-RSG12-195-M50 195 50 145 5.1 0.6

BT40-RSG10-205-M75 M10 10.5 22 6.5 19 205 75 130 36 38 2.4 1.8 BT50-RSG12-225-M50 225 175 5.9 0.6

BT40-RSG10-235-M75 235 160 2.6 2.0 BT50-RSG12-190-M75 190 115 4.9 0.8

BT40-RSG10-200-M100 200 100 2.0 2.7 BT50-RSG12-220-M75 220 75 145 5.3 1.0

BT40-RSG10-230-M100 230 100 130 2.4 3.0 BT50-RSG12-250-M75 250 175 6.1 1.0

BT40-RSG10-260-M100 260 160 2.6 3.3 BT50-RSG12-215-M100 215 115 5.0 1.3

BT40-RSG10-220-M120 220 100 2.1 4.0 BT50-RSG12-245-M100 M12 12.5 22 6 24 245 100 145 43 45 5.4 1.5

BT40-RSG10-250-M120 250 120 130 2.5 4.3 BT50-RSG12-275-M100 275 175 6.2 1.6

BT40-RSG10-280-M120 280 160 2.7 4.6 BT50-RSG12-240-M125 240 115 5.2 2.1

BT40-RSG12-125-M25 125 100 2.0 0.3 BT50-RSG12-270-M125 270 125 145 5.6 2.3

BT40-RSG12-155-M25 155 25 130 2.4 0.4 BT50-RSG12-300-M125 300 175 6.4 2.4

BT40-RSG12-185-M25 185 160 2.7 0.5 BT50-RSG12-265-M150 265 115 5.3 3.0

BT40-RSG12-150-M50 150 100 2.1 0.5 BT50-RSG12-295-M150 295 150 145 5.7 3.3

BT40-RSG12-180-M50 180 50 130 2.5 0.7 BT50-RSG12-325-M150 325 175 6.5 3.4

BT40-RSG12-210-M50 210 160 2.8 0.9 BT50-RSG12-290-M175 290 115 5.5 4.2

BT40-RSG12-175-M75 175 100 2.3 0.9 BT50-RSG12-320-M175 320 175 145 5.9 4.6

BT40-RSG12-205-M75 M12 12.5 22 6 24 205 75 130 43 45 2.7 1.1 BT50-RSG12-350-M175 350 175 6.7 4.6

BT40-RSG12-235-M75 235 160 3.0 1.3 BT50-RSG16-140-M25 140 115 4.8 0.2

BT40-RSG12-200-M100 200 100 2.4 1.4 BT50-RSG16-170-M25 170 25 145 5.4 0.2

BT40-RSG12-230-M100 230 100 130 2.8 1.6 BT50-RSG16-200-M25 200 175 6.6 0.2

BT40-RSG12-260-M100 260 160 3.1 1.9 BT50-RSG16-165-M50 165 115 5.0 0.3

BT40-RSG12-225-M125 225 100 2.6 2.1 BT50-RSG16-195-M50 195 50 145 5.6 0.4

BT40-RSG12-255-M125 255 125 130 3.0 2.4 BT50-RSG16-225-M50 225 175 6.8 0.4

BT40-RSG12-285-M125 285 160 3.3 2.8 BT50-RSG16-190-M75 190 115 5.3 0.5

BT40-RSG16-125-M25 125 25 2.6 0.2 BT50-RSG16-220-M75 220 75 145 5.9 0.6

BT40-RSG16-150-M50 150 50 2.8 0.3 BT50-RSG16-250-M75 250 175 7.0 0.6

BT40-RSG16-175-M75 M16 17 25 6 29 175 75 100 52 54 3.0 0.5 BT50-RSG16-215-M100 215 115 5.5 0.7

BT40-RSG16-200-M100 200 100 3.2 0.8 BT50-RSG16-245-M100 245 100 145 6.1 0.9

BT40-RSG16-225-M125 ※ 225 125 3.4 1.2 BT50-RSG16-275-M100 275 175 7.2 0.9

BT50-RSG10-140-M25 140 115 4.3 0.4 BT50-RSG16-240-M125 240 115 5.7 1.1

BT50-RSG10-170-M25 170 25 145 4.6 0.5 BT50-RSG16-270-M125 M16 17 25 6 29 270 125 145 52 54 6.3 1.3

BT50-RSG10-200-M25 200 175 5.6 0.5 BT50-RSG16-300-M125 300 175 7.4 1.3

BT50-RSG10-165-M50 165 115 4.4 0.8 BT50-RSG16-265-M150 265 115 5.9 1.6

BT50-RSG10-195-M50 195 50 145 4.7 0.9 BT50-RSG16-295-M150 295 150 145 6.5 1.8

BT50-RSG10-225-M50 225 175 5.7 1.0 BT50-RSG16-325-M150 325 175 7.7 1.8

BT50-RSG10-190-M75 190 115 4.5 1.6 BT50-RSG16-290-M175 290 115 6.1 2.2

BT50-RSG10-220-M75 220 75 145 4.8 1.7 BT50-RSG16-320-M175 320 175 145 6.7 2.4

M10 10.5 22 6.5 19 36 38

BT50-RSG10-250-M75 250 175 5.8 1.8 BT50-RSG16-350-M175 350 175 7.9 2.5

BT50-RSG10-215-M100 215 115 4.5 2.7 BT50-RSG16-315-M200 315 115 6.3 3.0

■ 標準付属品 •クーラントダクト(HSK-A)

BT50-RSG10-245-M100 245 100 145 4.8 2.9 ■ Standard a ccessories ● Coolant duct(HSK)

BT50-RSG16-345-M200 345 200 145 6.9 3.2 ■ 注 意 事 項 •モジュラーミルは付属しません。

■ Caution ● The Modular Mill is not a standard accessory.

BT50-RSG10-275-M100 275 175 5.8 2.9 BT50-RSG16-375-M200 375 175 8.1 3.3 •プルスタッドは付属しておりません。 ● Pull stud is not a standard accesorry.

•ご使用になるモジュラーミルが取付可能か「モジュラーミル取付部」で寸法をご確認ください。 ● Please check your Modular Mills for conformance to the dimensions.

BT50-RSG10-235-M120 235 115 4.6 3.9 BT50-RSG16-340-M225 340 115 6.5 3.9 δ 剛性値について About the rigidity value

BT50-RSG10-265-M120 265 120 145 4.9 4.2 BT50-RSG16-370-M225 370 225 145 7.1 4.1 1kgf (9.8N)

モジュラーミル先端に1kgf・m(9.8N)の曲げ荷重をかけた時の A rigidity value represents the amount of deflection for the entire holder and tool

BT50-RSG10-295-M120 295 175 5.9 4.2 BT50-RSG16-400-M225 400 175 8.3 4.2 ホルダと工具全体がたわむ量を表しています。 when a bending load of 1 kgf (9.8 N) is applied to the tip of the tool. The smaller the δ(μm)

BT50-RSG10-255-M140 255 140 115 4.7 5.5 数値が小さい程、剛性があり精度の高い加工が可能です。 numerical value is, the higher the rigidity and the more accurate the machining.

10

BT50 BT40

Stock

BT50

Stock

Page11

ラインナップ

Line Up

在 寸法 Size(mm) 剛性値 在 寸法 Size(mm) 剛性値

商品コード 庫 重量 (μm) 商品コード 庫 重量 (μm)

Item code (kgf) Rigidity

Item code (kgf) Rigidity

φ C L M L1 φC1 φC2 Weight value

G D H H1 φ δ C2 Weight value

G φD H H1 φC L M L1 φC1 φ δ

A63-RSG10-125-M25 125 100 1.6 0.4 A100-RSG10-235-M120 235 115 3.4 4.0

A63-RSG10-155-M25 155 25 130 1.9 0.5 A100-RSG10-265-M120 265 120 145 3.8 4.2

A63-RSG10-185-M25 185 160 2.3 0.6 A100-RSG10-295-M120 295 175 4.7 4.2

M10 10.5 22 6.5 19 36 38

A63-RSG10-150-M50 150 100 1.7 0.8 A100-RSG10-255-M140 255 115 3.5 5.6

A63-RSG10-180-M50 180 50 130 2.0 1.0 A100-RSG10-285-M140 285 140 145 3.9 5.8

A63-RSG10-210-M50 210 160 2.4 1.2 A100-RSG10-315-M140 315 175 4.8 5.8

A63-RSG10-175-M75 175 100 1.8 1.6 A100-RSG12-140-M25 140 115 3.4 0.3

A63-RSG10-205-M75 205 75 130 2.1 1.8 A100-RSG12-170-M25 170 25 145 3.7 0.4

A63-RSG10-235-M75 235 160 2.5 2.0 A100-RSG12-200-M25 200 175 4.7 0.4

M10 10.5 22 6.5 19 36 38

A63-RSG10-200-M100 200 100 1.8 2.7 A100-RSG12-165-M50 165 115 3.5 0.5

A63-RSG10-230-M100 230 100 130 2.1 2.9 A100-RSG12-195-M50 195 50 145 3.8 0.6

A63-RSG10-260-M100 260 160 2.5 3.2 A100-RSG12-225-M50 225 175 4.8 0.6

A63-RSG10-220-M120 220 100 1.9 4.0 A100-RSG12-190-M75 190 115 3.7 0.8

A63-RSG10-250-M120 250 120 130 2.2 4.2 A100-RSG12-220-M75 220 75 145 4.0 1.0

A63-RSG10-280-M120 280 160 2.6 4.5 A100-RSG12-250-M75 250 175 5.0 1.0

A63-RSG10-240-M140 240 100 2.0 5.6 A100-RSG12-215-M100 215 115 3.8 1.4

A63-RSG10-270-M140 270 140 130 2.3 5.9 A100-RSG12-245-M100 M12 12.5 22 6 24 245 100 145 43 45 4.1 1.6

A63-RSG10-300-M140 300 160 2.7 6.2 A100-RSG12-275-M100 275 175 5.1 1.6

A63-RSG12-125-M25 125 100 1.9 0.3 A100-RSG12-240-M125 240 115 4.0 2.1

A63-RSG12-155-M25 155 25 130 2.3 0.4 A100-RSG12-270-M125 270 125 145 4.3 2.4

A63-RSG12-185-M25 185 160 2.7 0.5 A100-RSG12-300-M125 300 175 5.3 2.4

A63-RSG12-150-M50 150 100 2.0 0.5 A100-RSG12-265-M150 265 115 4.1 3.0

A63-RSG12-180-M50 180 50 130 2.4 0.6 A100-RSG12-295-M150 295 150 145 4.4 3.4

A63-RSG12-210-M50 210 160 2.8 0.8 A100-RSG12-325-M150 325 175 5.4 3.4

A63-RSG12-175-M75 175 100 2.2 0.9 A100-RSG12-290-M175 290 115 4.3 4.3

A63-RSG12-205-M75 205 75 130 2.6 1.0 A100-RSG12-320-M175 320 175 145 4.6 4.6

A63-RSG12-235-M75 235 160 3.0 1.3 A100-RSG12-350-M175 350 175 5.6 4.6

M12 12.5 22 6 24 43 45

A63-RSG12-200-M100 200 100 2.3 1.4 A100-RSG16-140-M25 140 115 4.0 0.2

A63-RSG12-230-M100 230 100 130 2.7 1.6 A100-RSG16-170-M25 170 25 145 4.5 0.2

A63-RSG12-260-M100 260 160 3.1 1.9 A100-RSG16-200-M25 200 175 5.7 0.2

A63-RSG12-225-M125 225 100 2.5 2.1 A100-RSG16-165-M50 165 115 4.2 0.3

A63-RSG12-255-M125 255 125 130 2.9 2.4 A100-RSG16-195-M50 195 50 145 4.7 0.4

A63-RSG12-285-M125 285 160 3.3 2.7 A100-RSG16-225-M50 225 175 5.9 0.4

A63-RSG12-250-M150 250 100 2.6 3.1 A100-RSG16-190-M75 190 115 4.5 0.5

A63-RSG12-280-M150 280 150 130 3.0 3.4 A100-RSG16-220-M75 220 75 145 5.0 0.6

A63-RSG12-310-M150 310 160 3.4 3.8 A100-RSG16-250-M75 250 175 6.1 0.6

A63-RSG16-140-M25 140 25 2.8 0.2 A100-RSG16-215-M100 215 115 4.7 0.8

A63-RSG16-165-M50 165 50 3.2 0.4 A100-RSG16-245-M100 245 100 145 5.2 0.9

A63-RSG16-190-M75 190 75 3.6 0.6 A100-RSG16-275-M100 275 175 6.3 0.9

A63-RSG16-215-M100 M16 17 25 6 29 215 100 115 52 54 2.8 0.9 A100-RSG16-240-M125 240 115 4.9 1.1

A63-RSG16-240-M125 ※ 240 125 2.8 1.3 A100-RSG16-270-M125 M16 17 25 6 29 270 125 145 52 54 5.4 1.3

A63-RSG16-265-M150 ※ 265 150 3.2 1.9 A100-RSG16-300-M125 300 175 6.5 1.3

A63-RSG16-290-M175 ※ 290 175 3.6 2.5 A100-RSG16-265-M150 265 115 5.1 1.6

A100-RSG10-140-M25 140 115 3.1 0.4 A100-RSG16-295-M150 295 150 145 5.6 1.8

A100-RSG10-170-M25 170 25 145 3.5 0.5 A100-RSG16-325-M150 325 175 6.7 1.8

A100-RSG10-200-M25 200 175 4.4 0.5 A100-RSG16-290-M175 290 115 5.3 2.2

A100-RSG10-165-M50 165 115 3.2 0.8 A100-RSG16-320-M175 320 175 145 5.8 2.4

A100-RSG10-195-M50 195 50 145 3.6 1.0 A100-RSG16-350-M175 350 175 7.0 2.5

A100-RSG10-225-M50 225 175 4.5 1.0 A100-RSG16-315-M200 315 115 5.5 3.0

M10 10.5 22 6.5 19 36 38

A100-RSG10-190-M75 190 115 3.3 1.6 A100-RSG16-345-M200 345 200 145 6.0 3.2

A100-RSG10-220-M75 220 75 145 3.7 1.8 A100-RSG16-375-M200 375 175 7.2 3.3

A100-RSG10-250-M75 250 175 4.6 1.8 A100-RSG16-340-M225 340 115 5.7 3.9

A100-RSG10-215-M100 215 115 3.3 2.7 A100-RSG16-370-M225 370 225 145 6.3 4.2

A100-RSG10-245-M100 245 100 145 3.7 2.9 A100-RSG16-400-M225 400 175 7.4 4.2

A100-RSG10-275-M100 275 175 4.6 2.9

■ 標準付属品 •クーラントダクト(HSK-A) ■ Standard a ccessories ● Coolant duct(HSK)

■ 注 意 事 項 •モジュラーミルは付属しません。

■ Caution ● The Modular Mill is not a standard accessory.

•プルスタッドは付属しておりません。 ● Pull stud is not a standard accesorry.

•ご使用になるモジュラーミルが取付可能か「モジュラーミル取付部」で寸法をご確認ください。 ● Please check your Modular Mills for conformance to the dimensions.

δ 剛性値について About the rigidity value 1kgf (9.8N)

モジュラーミル先端に1kgf・m(9.8N)の曲げ荷重をかけた時の A rigidity value represents the amount of deflection for the entire holder and tool

ホルダと工具全体がたわむ量を表しています。 when a bending load of 1 kgf (9.8 N) is applied to the tip of the tool. The smaller the δ(μm)

数値が小さい程、剛性があり精度の高い加工が可能です。 numerical value is, the higher the rigidity and the more accurate the machining.

無印:受注生産品です。No mark:Manufactured upon request only. 納期は受注後10日程度になります。Delivery time is about ten days after an order received.

11

A100 A63

Stock

A100

Stock

Page12

標準切削条件表 切削性能

Recommended Cut t ing Condi t ions Cutt ing performance

※赤字は第一推奨材種です。※Red indicates primary recommended grade.

被削材 推奨材種 切削速度 一刃当りの送り φ20(2枚刃 Flutes) φ 25(2枚刃 Flutes) φ30(2枚刃 Flutes) φ40(3枚刃 Flutes)

Cutting

Work material Recommended fz(mm/t) 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値

grade speed 突出し量と切削領域 被削材:S50C(220HB) Overhang and Application Area work material : S50C(220HB)

vc (m/min) Feed rate min-1 mm/min cm3/min min-1 mm/min cm3/min min-1 mm/min cm3 /min min-1 mm/min cm3/min

一般構造用鋼 ※ 180~ 2,860 3,430 69 2,290 2,750 69 1,900 5,700 171 1,430 6,400 256

200 0.6~1.5

(200HB以下) GX2140 vc =180m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX φ20 vc=180m/min(n=2,860min-1) φ25

ASRS0020 vc=180m/min(n=2,290min-1) ASRS0025

vf=3,430mm/min(fz=0.6mm/t) (突出し量:70mm) vf=2,750mm/min(fz=0.6mm/t)

General structural JS4060 (突出し量:70mm)

steel JS4045 90~ 1,430 1,720 34 1,150 1,380 34 960 2,880 86 720 3,240 130

150 0.6~2.0 Overhang OH : 70mm

vc =90m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX 2 Overhang OH : 70mm 2

炭素鋼 180~ 2,860 3,430 69 2,290 2,750 69 1,900 5,700 171 1,430 6,400 256

合金鋼 GX2140 200 0.6~1.5

vc =180m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX vc=90m/min(n=1,450min-1) vc=90m/min(n=1,146min-1)

(30HRC以下) JS4045 vf=3,000mm/min(fz=1.0mm/t) ASRE0020 vf=2,750mm/min(fz=1.2mm/t)

Carbon steels JS4060 90~ 1,430 1,720 34 1,150 1,380 34 960 2,880 86 720 3,240 130 1 (突出し量:180mm) 1

Alloy steels 150 0.6~2.0 ASRE0025

vc =90m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX Overhang OH : 180mm (突出し量:230mm)

炭素鋼 1,430 1,430 29 1,150 1,150 29 960 1,500 45 720 1,730 69 0.5 0.5 Overhang OH : 230mm

0.3 0.3

合金鋼 JP4120 0.2

(30~45HRC) JS4045 80~ 0 0

Carbon steels JS4060 120 0.4~0.8 vc =90m/min fz =0.5mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =0.8mm/t ap =1.0mm ae =1.0DCX 0 5 10 15 20(溝) 0 5 10 15 20 25(溝)

Alloy steels 切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

80~ 1,592 1,910 38 1,274 1,528 38 1,061 1,273 38 796 1,433 57

ステンレス鋼 130 vc =100m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX

Stainless steels JM4160 0.5~1.0

SUS 150~ 3,183 3,820 61 2,547 3,056 61 2,122 2,547 61 1,592 2,865 92 φ30 vc=180m/min(n=1,900min-1) ASRS4030 φ40 vc=180m/min(n=1,430min-1) ASRS4040

200 vc =200m/min fz =0.6mm/t ap =0.8mm ae =1.0DCX vf=5,700mm/min(fz=1.5mm/t) (突出し量:70mm) vf=6,400mm/min(fz=1.5mm/t) (突出し量:70mm)

Overhang OH : 70mm

180~ 2,860 4,580 92 2,290 3,670 92 1,900 7,600 342 1,430 8,580 515 Overhang OH : 70mm

鋳鉄 JP4120 200 2 2

vc =180m/min fz =0.8mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =2.0mm/t ap =1.5mm ae =1.0DCX

FC, FCD 0.8~2.0 ASRE4040

Cast irons GX2140 90~ 1,430 2,290 57 1,150 1,840 58 960 3,840 173 720 4,320 259

vc=100m/min(n=1,064min-1) (突出し量:230mm)

JS4045 150 ASRE4030

vc =90m/min fz =0.8mm/t ap =1.25mm ae =1.0DCX vc =90m/min fz =2.0mm/t ap =1.5mm ae =1.0DCX vf=4,000mm/min(fz=1.9mm/t) Overhang OH : 230mm

(突出し量:230mm)

1 1

焼入れ鋼 1,600 950 19 1,270 760 19 1,060 640 19 790 710 28 Overhang OH : 230mm

(45~50HRC) JP4120 70~ vc =100m/min fz =0.3mm/t ap =1.0mm ae =1.0DCX vc=100m/min(n=800min-1)

JS4045 0.2~0.6 vf=2,400mm/min(fz=1.5mm/t)

Hardened steels 120 1,110 440 9 890 350 9 740 300 9 550 330 13

Pre-Hardened steels vc =70m/min fz =0.2mm/t ap =1.0mm ae =1.0DCX

0 0

焼入れ鋼(50~55HRC) 1,110 440 5 890 350 5 740 300 5 550 330 7

JP4105 70~ 0 10 20 30(溝) 0 10 20 30 40(溝)

Hardened steels 100 vc =70m/min fz =0.2mm/t ap =0.5mm ae =1.0DCX 切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

0.05~0.2

焼入れ鋼(55~60HRC) 50~ 790 80 1 630 60 1 530 53 0.8 400 60 1

Hardened steels JP4105 100 vc =50m/min fz =0.05mm/t ap =0.5mm ae =1.0DCX

推奨材種 切削速度

被削材 Cutting 一刃当りの送り φ50(4枚刃 Flutes) φ 63(4枚刃 Flutes) φ80(5枚刃 Flutes) φ100(6枚刃 Flutes) φ50 vc=180m/min(n=1,150min-1) ASR4050-4 φ63 vc=180m/min(n=900min-1)

Recommended

Work material speed fz(mm/t)

grade 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 vf=6,900mm/min(fz=1.5mm/t) (突出し量:200mm) vf=5,400mm/min(fz=1.5mm/t) ASR5063-4

vc (m/min) Feed rate min-1 mm/min cm3/min min-1 mm/min cm3/min min-1 mm/min cm3 /min min-1 mm/min cm3/min Overhang OH : 200mm (突出し量:200mm)

一般構造用鋼 ※ 180~ 1,150 6,900 510 910 5,500 520 720 5,400 650 570 5,130 770 2 2 Overhang OH : 200mm

200 0.6~1.5

(200HB以下) GX2140 vc =180m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX

General structural JS4060 90~ 570 3,420 257 455 2,730 258 360 2,700 325 290 2,610 390

steel JS4045 150 0.6~2.0 ASR4050-4

vc =90m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX 1 (突出し量:300mm) 1

炭素鋼 180~ 1,150 6,900 510 910 5,500 520 720 5,400 650 570 5,130 770 Overhang OH : 300mm

合金鋼 200 0.6~1.5

vc =180m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX vc=110m/min(n=700min-1) vc=90m/min(n=455min-1) ASR5063-4

GX2140 0.5 vf=2,730mm/min(fz=1.5mm/t) (突出し量:350mm)

(30HRC以下) JS4045 vf=4,000mm/min(fz=1.4mm/t) Overhang OH : 350mm

Carbon steels JS4060 90~ 570 3,420 257 455 2,730 258 360 2,700 325 290 2,610 390

0 0

Alloy steels 150 0.6~2.0

vc =90m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX 0 12.5 25 37.5 50(溝) 0 20 40 60 63(溝)

切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

炭素鋼 570 1,820 130 455 1,450 140 360 1,440 170 290 1,400 210

合金鋼 JP4120 80~

(30~45HRC) JS4045 120 0.4~0.8

Carbon steels JS4060 vc =90m/min fz =0.8mm/t ap =1.5mm ae =1.0DCX

Alloy steels

φ80

80~ 637 1,528 76 505 1,213 76 398 1,194 96 319 1,146 115 vc=180m/min(n=720min-1) ASR5080-5

ステンレス鋼 vf=5,400mm/min(fz=1.5mm/t) (突出し量:200mm)

130 vc =100m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX

Stainless steels JM4160 0.5~1.0 Overhang OH : 200mm

SUS 150~ 1,274 3,056 122 1,011 2,426 122 796 2,388 153 637 2,292 184 2

200 vc =200m/min fz =0.6mm/t ap =0.8mm ae =1.0DCX ASR5080-5

(突出し量:400mm)

180~ 1,150 9,200 920 910 7,280 920 720 7,200 1,150 570 6,840 1,370

鋳鉄 JP4120 Overhang OH : 400mm

200 vc =180m/min fz =2.0mm/t ap =2.0mm ae =1.0DCX

FC, FCD 0.8~2.0 1

Cast irons GX2140 90~ 570 4,560 456 455 3,640 459 360 3,600 576 290 3,480 696

vc=90m/min(n=360min-1)

JS4045 150 vc =90m/min fz =2.0mm/t ap =2.0mm ae =1.0DCX vf=4,000mm/min(fz=2.2mm/t)

焼入れ鋼 630 760 38 500 600 38 400 600 48 320 576 58

(45~50HRC) JP4120 70~ vc =100m/min fz =0.3mm/t ap =1.0mm ae =1.0DCX 0

JS4045 0.2~0.6 0 20 40 60 80(溝)

Hardened steels 120 440 360 18 350 280 18 280 280 22 220 260 26 切込み幅 ae Width of Cut (mm) Full

Pre-Hardened steels vc =70m/min fz =0.2mm/t ap =1.0mm ae =1.0DCX

焼入れ鋼(50~55HRC) JP4105 70~ 440 350 9 350 280 9 270 270 11 220 260 13

Hardened steels 100 vc =70m/min fz =0.2mm/t ap =0.5mm ae =1.0DCX

0.05~0.2

焼入れ鋼(55~60HRC) 50~ 310 62 1.5 250 50 1.5 200 50 2.0 160 48 2.4

Hardened steels JP4105 100 vc =50m/min fz =0.05mm/t ap =0.5mm ae =1.0DCX

【注意】 1 モジュラーミル用BT30アーバご使用の際は、標準切削条件表を目安に加工条件を決定して下さい。加工状況により振動が懸念される場合は、 ae

1.切り込み深さ(ap)を低減する 2.一刃当りの送り(fz)を低減する方法で調整下さい。

2 この標準切削条件表は切削条件の目安を示すものです。実際の加工では、加工形状、目的、使用機械等により条件を調整して下さい。

3 GXコーティング、JSコーティングは通電式タッチセンサーに反応しませんのでご注意ください。

4 この工具は、厚く重い切りくずが排出されます。よって、切りくず噛み込みによる工具損傷防止のため、必ずエアによる切りくず除去を行ってください。 ap

エアの掛けかたは、スピンドル・センタスルー方式を推奨します。(縦型マシニングセンタによるキャビティ加工時の切りくず処理には、十分ご注意下さい)

5 無人加工の場合、事前に十分な切りくず排除を行い、安定な切削が可能であることを確認のうえ、使用することをお勧めいたします。

6 排出した切りくずは、飛散し作業者を切傷させ、火傷あるいは目に入って負傷させる恐れがありますので、ご使用に際しては

その周囲に安全カバーを取付け、保護めがね等の保護具を着用して、安全な環境で作業されることをお願い致します。

7 インサートの交換は、早めに行い過度の使用による破損を防止してください。 R

8 切り込み深さは、最大2mm以下でご使用ください。(右図参照下さい。) 最大切り込み深さ

9 不水溶性切削油は、火災の恐れがありますので使用しないで下さい。 Maximum cutting

depth

【Note】1 When using the BT30 arbor for modular mills, determine the cutting conditions using the standard cutting conditions table as a general guide. R2

If vibrations are a concern due to the cutting conditions, adjust conditions by 1.reducing cutting depth (ap) or 2.reducing per-flute feed rate (fz). 2

2 The cutting conditions in this catalog shown in the table above are reference cutting conditions, and should be adjusted according to the actual shape to be machined,

the machine used, and purpose for machining.

3 Please note that the GX Coating and JS Coating do not cause a reaction in conductive touch sensors. 主切刃

4 Please use an air-blast to remove the thick and heavy swarf created by this tool, through spindle air is recommended if available. Pay particular attention for vertical operations. Main cutting edge

5 For man-less machining be sure to take care of swarf evacuation to create safe working conditions.

6 The evacuation of swarf can cause burns, cuts or damage to the eyes please ensue the correct safety cover is fitted around the machine, and necessary personal 工具径DCX

protection equipment is worn by the machine operator.

7 Ensure to index the insert at the correct time to ensure safety of the tool-body. Tool dia.

8 Ensure that the depth of cut is no greater than 2mm (Right figure).

12 9 Due to fire risks do not use neat cutting oil as a coolant.

切込み深さ ap 切込み深さ ap 切込み深さ ap 切込み深さ ap

Depth of Cut (mm) Depth of Cut (mm) Depth of Cut (mm) Depth of Cut (mm)

切込み深さ ap 切込み深さ ap 切込み深さ ap

Depth of Cut (mm) Depth of Cut (mm) Depth of Cut (mm)

Page13

標準切削条件表 切削性能

Recommended Cut t ing Condi t ions Cutt ing performance

※赤字は第一推奨材種です。※Red indicates primary recommended grade.

被削材 推奨材種 切削速度 一刃当りの送り φ20(2枚刃 Flutes) φ 25(2枚刃 Flutes) φ30(2枚刃 Flutes) φ40(3枚刃 Flutes)

Cutting

Work material Recommended fz(mm/t) 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値

grade speed 突出し量と切削領域 被削材:S50C(220HB) Overhang and Application Area work material : S50C(220HB)

vc (m/min) Feed rate min-1 mm/min cm3/min min-1 mm/min cm3/min min-1 mm/min cm3 /min min-1 mm/min cm3/min

一般構造用鋼 ※ 180~ 2,860 3,430 69 2,290 2,750 69 1,900 5,700 171 1,430 6,400 256

200 0.6~1.5

(200HB以下) GX2140 vc =180m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX φ20 vc=180m/min(n=2,860min-1) φ25

ASRS0020 vc=180m/min(n=2,290min-1) ASRS0025

vf=3,430mm/min(fz=0.6mm/t) (突出し量:70mm) vf=2,750mm/min(fz=0.6mm/t)

General structural JS4060 (突出し量:70mm)

steel JS4045 90~ 1,430 1,720 34 1,150 1,380 34 960 2,880 86 720 3,240 130

150 0.6~2.0 Overhang OH : 70mm

vc =90m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX 2 Overhang OH : 70mm 2

炭素鋼 180~ 2,860 3,430 69 2,290 2,750 69 1,900 5,700 171 1,430 6,400 256

合金鋼 GX2140 200 0.6~1.5

vc =180m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX vc=90m/min(n=1,450min-1) vc=90m/min(n=1,146min-1)

(30HRC以下) JS4045 vf=3,000mm/min(fz=1.0mm/t) ASRE0020 vf=2,750mm/min(fz=1.2mm/t)

Carbon steels JS4060 90~ 1,430 1,720 34 1,150 1,380 34 960 2,880 86 720 3,240 130 1 (突出し量:180mm) 1

Alloy steels 150 0.6~2.0 ASRE0025

vc =90m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =1.5mm/t ap =1.0mm ae =1.0DCX Overhang OH : 180mm (突出し量:230mm)

炭素鋼 1,430 1,430 29 1,150 1,150 29 960 1,500 45 720 1,730 69 0.5 0.5 Overhang OH : 230mm

0.3 0.3

合金鋼 JP4120 0.2

(30~45HRC) JS4045 80~ 0 0

Carbon steels JS4060 120 0.4~0.8 vc =90m/min fz =0.5mm/t ap =1.0mm ae =1.0DCX vc =90m/min fz =0.8mm/t ap =1.0mm ae =1.0DCX 0 5 10 15 20(溝) 0 5 10 15 20 25(溝)

Alloy steels 切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

80~ 1,592 1,910 38 1,274 1,528 38 1,061 1,273 38 796 1,433 57

ステンレス鋼 130 vc =100m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX

Stainless steels JM4160 0.5~1.0

SUS 150~ 3,183 3,820 61 2,547 3,056 61 2,122 2,547 61 1,592 2,865 92 φ30 vc=180m/min(n=1,900min-1) ASRS4030 φ40 vc=180m/min(n=1,430min-1) ASRS4040

200 vc =200m/min fz =0.6mm/t ap =0.8mm ae =1.0DCX vf=5,700mm/min(fz=1.5mm/t) (突出し量:70mm) vf=6,400mm/min(fz=1.5mm/t) (突出し量:70mm)

Overhang OH : 70mm

180~ 2,860 4,580 92 2,290 3,670 92 1,900 7,600 342 1,430 8,580 515 Overhang OH : 70mm

鋳鉄 JP4120 200 2 2

vc =180m/min fz =0.8mm/t ap =1.0mm ae =1.0DCX vc =180m/min fz =2.0mm/t ap =1.5mm ae =1.0DCX

FC, FCD 0.8~2.0 ASRE4040

Cast irons GX2140 90~ 1,430 2,290 57 1,150 1,840 58 960 3,840 173 720 4,320 259

vc=100m/min(n=1,064min-1) (突出し量:230mm)

JS4045 150 ASRE4030

vc =90m/min fz =0.8mm/t ap =1.25mm ae =1.0DCX vc =90m/min fz =2.0mm/t ap =1.5mm ae =1.0DCX vf=4,000mm/min(fz=1.9mm/t) Overhang OH : 230mm

(突出し量:230mm)

1 1

焼入れ鋼 1,600 950 19 1,270 760 19 1,060 640 19 790 710 28 Overhang OH : 230mm

(45~50HRC) JP4120 70~ vc =100m/min fz =0.3mm/t ap =1.0mm ae =1.0DCX vc=100m/min(n=800min-1)

JS4045 0.2~0.6 vf=2,400mm/min(fz=1.5mm/t)

Hardened steels 120 1,110 440 9 890 350 9 740 300 9 550 330 13

Pre-Hardened steels vc =70m/min fz =0.2mm/t ap =1.0mm ae =1.0DCX

0 0

焼入れ鋼(50~55HRC) 1,110 440 5 890 350 5 740 300 5 550 330 7

JP4105 70~ 0 10 20 30(溝) 0 10 20 30 40(溝)

Hardened steels 100 vc =70m/min fz =0.2mm/t ap =0.5mm ae =1.0DCX 切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

0.05~0.2

焼入れ鋼(55~60HRC) 50~ 790 80 1 630 60 1 530 53 0.8 400 60 1

Hardened steels JP4105 100 vc =50m/min fz =0.05mm/t ap =0.5mm ae =1.0DCX

推奨材種 切削速度

被削材 Cutting 一刃当りの送り φ50(4枚刃 Flutes) φ 63(4枚刃 Flutes) φ80(5枚刃 Flutes) φ100(6枚刃 Flutes) φ50 vc=180m/min(n=1,150min-1) ASR4050-4 φ63 vc=180m/min(n=900min-1)

Recommended

Work material speed fz(mm/t)

grade 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 回転数 送り速度 Q値 vf=6,900mm/min(fz=1.5mm/t) (突出し量:200mm) vf=5,400mm/min(fz=1.5mm/t) ASR5063-4

vc (m/min) Feed rate min-1 mm/min cm3/min min-1 mm/min cm3/min min-1 mm/min cm3 /min min-1 mm/min cm3/min Overhang OH : 200mm (突出し量:200mm)

一般構造用鋼 ※ 180~ 1,150 6,900 510 910 5,500 520 720 5,400 650 570 5,130 770 2 2 Overhang OH : 200mm

200 0.6~1.5

(200HB以下) GX2140 vc =180m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX

General structural JS4060 90~ 570 3,420 257 455 2,730 258 360 2,700 325 290 2,610 390

steel JS4045 150 0.6~2.0 ASR4050-4

vc =90m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX 1 (突出し量:300mm) 1

炭素鋼 180~ 1,150 6,900 510 910 5,500 520 720 5,400 650 570 5,130 770 Overhang OH : 300mm

合金鋼 200 0.6~1.5

vc =180m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX vc=110m/min(n=700min-1) vc=90m/min(n=455min-1) ASR5063-4

GX2140 0.5 vf=2,730mm/min(fz=1.5mm/t) (突出し量:350mm)

(30HRC以下) JS4045 vf=4,000mm/min(fz=1.4mm/t) Overhang OH : 350mm

Carbon steels JS4060 90~ 570 3,420 257 455 2,730 258 360 2,700 325 290 2,610 390

0 0

Alloy steels 150 0.6~2.0

vc =90m/min fz =1.5mm/t ap =1.5mm ae =1.0DCX 0 12.5 25 37.5 50(溝) 0 20 40 60 63(溝)

切込み幅 ae Width of Cut (mm) Full 切込み幅 ae Width of Cut (mm) Full

炭素鋼 570 1,820 130 455 1,450 140 360 1,440 170 290 1,400 210

合金鋼 JP4120 80~

(30~45HRC) JS4045 120 0.4~0.8

Carbon steels JS4060 vc =90m/min fz =0.8mm/t ap =1.5mm ae =1.0DCX

Alloy steels

φ80

80~ 637 1,528 76 505 1,213 76 398 1,194 96 319 1,146 115 vc=180m/min(n=720min-1) ASR5080-5

ステンレス鋼 vf=5,400mm/min(fz=1.5mm/t) (突出し量:200mm)

130 vc =100m/min fz =0.6mm/t ap =1.0mm ae =1.0DCX

Stainless steels JM4160 0.5~1.0 Overhang OH : 200mm

SUS 150~ 1,274 3,056 122 1,011 2,426 122 796 2,388 153 637 2,292 184 2

200 vc =200m/min fz =0.6mm/t ap =0.8mm ae =1.0DCX ASR5080-5

(突出し量:400mm)

180~ 1,150 9,200 920 910 7,280 920 720 7,200 1,150 570 6,840 1,370

鋳鉄 JP4120 Overhang OH : 400mm

200 vc =180m/min fz =2.0mm/t ap =2.0mm ae =1.0DCX

FC, FCD 0.8~2.0 1

Cast irons GX2140 90~ 570 4,560 456 455 3,640 459 360 3,600 576 290 3,480 696

vc=90m/min(n=360min-1)

JS4045 150 vc =90m/min fz =2.0mm/t ap =2.0mm ae =1.0DCX vf=4,000mm/min(fz=2.2mm/t)

焼入れ鋼 630 760 38 500 600 38 400 600 48 320 576 58

(45~50HRC) JP4120 70~ vc =100m/min fz =0.3mm/t ap =1.0mm ae =1.0DCX 0

JS4045 0.2~0.6 0 20 40 60 80(溝)

Hardened steels 120 440 360 18 350 280 18 280 280 22 220 260 26 切込み幅 ae Width of Cut (mm) Full

Pre-Hardened steels vc =70m/min fz =0.2mm/t ap =1.0mm ae =1.0DCX

焼入れ鋼(50~55HRC) JP4105 70~ 440 350 9 350 280 9 270 270 11 220 260 13

Hardened steels 100 vc =70m/min fz =0.2mm/t ap =0.5mm ae =1.0DCX

0.05~0.2

焼入れ鋼(55~60HRC) 50~ 310 62 1.5 250 50 1.5 200 50 2.0 160 48 2.4

Hardened steels JP4105 100 vc =50m/min fz =0.05mm/t ap =0.5mm ae =1.0DCX

【注意】 1 モジュラーミル用BT30アーバご使用の際は、標準切削条件表を目安に加工条件を決定して下さい。加工状況により振動が懸念される場合は、 ae

1.切り込み深さ(ap)を低減する 2.一刃当りの送り(fz)を低減する方法で調整下さい。