1/12ページ

ダウンロード(2Mb)

工具交換時の加工段差を低減

等高線加工+テーパエンドミルの新しいリブ溝加工法

直彫り加工で磨き工数を削減

・工具交換時の加工段差を低減

・高品位な加工面を実現

・ATHコーティングを採用

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 高精度リブ溝加工用テーパボールエンドミル EB4HR-ATH |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社MOLDINO (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

高精度リブ溝加工用テーパボールエンドミル

Taper Ball End Mill for High Accuracy Rib Slotting

EB4HR-ATH

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。

The diagrams and table data are examples of test results, and are not guaranteed values.

“ ” is a registered trademark of MOLDINO Tool Engineering, Ltd.

安 全 上 の ご 注 意 Attentions on Safety

1. 取扱上のご注意 1. Cautions regarding handling

(1)工具をケース(梱包)から取り出す際は、工具の飛び出し、落下にご注意ください。特に工具刃部との接 (1) When removing the tool from its case (packaging), be careful that the tool does not pop out or is

触には十分ご注意をお願いします。 dropped. Be particularly careful regarding contact with the tool flutes.

(2)鋭利な切れ刃を有する工具を取扱う際は、切れ刃を素手で直接触れないように注意してください。 (2) When handling tools with sharp cutting flutes, be careful not to touch the cutting flutes directly with

2. 取付け時のご注意 your bare hands.

(1)ご使用前に、工具の傷・割れ等の外観確認を行っていただき、コレットチャック等への取付けは確実に 2. Cautions regarding mounting

行ってください。 (1) Before use, check the outside appearance of the tool for scratches, cracks, etc. and that it is firmly

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を取り除い mounted in the collet chuck, etc.

てください。 (2) If abnormal chattering, etc. occurs during use, stop the machine immediately and remove the cause

3. 使用上のご注意 of the chattering.

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 3. Cautions during use

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 (1) Before use, confirm the dimensions and direction of rotation of the tool and milling work material.

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 (2) The numerical values in the standard cutting conditions table should be used as criteria when starting

ください。 new work. The cutting conditions should be adjusted as appropriate when the cutting depth is large,

(3)切削工具材料は硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛 the rigidity of the machine being used is low, or according to the conditions of the work material.

散することがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐 (3) Cutting tools are made of a hard material. During use, they may break and fly off. In addition, cutting

れがありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用 chips may also fly off. Since there is a danger of injury to workers, fire, or eye damage from such

して安全な環境下での作業をお願いいたします。 flying pieces, a safety cover should be attached when work is performed and safety equipment such

(4)切削中に発生する火花や、破損による発熱や、切りくずによる引火・火災の危険があります。引火や as safety goggles should be worn to create a safe environment for work.

爆発の危険のあるところでは使用しないでください。不水溶性切削液をご使用される場合は防火対 (4) There is a risk of fire or inflammation due to sparks, heat due to breakage, and cutting chips. Do not

策を必ず行なってください。 use where there is a risk of fire or explosion. Please caution of fire while using oil base coolant, fire

(5)工具を本来の目的以外にはご使用にならないでください。 prevention is necessary.

4. 再研削時のご注意 (5) Do not use the tool for any purpose other than that for which it is intended.

(1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を 4. Cautions regarding regrinding

行ってください。

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護め (1) If regrinding is not performed at the proper time, there is a risk of the tool breaking. Replace the tool

がね等の保護具を着用してください。 with one in good condition, or perform regrinding.

(3)本製品には特定化学物質に指定された コバルト及びその無機化合物が含まれています。再研削等の (2) Grinding dust will be created when regrinding a tool. When regrinding, be sure to attach a safety

加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。 cover over the work area and wear safety clothes such as safety goggles, etc.

(3) This product contains the specified chemical substance cobalt and its inorganic compounds. When

5. 工具に関して、安全上の問題点・不明の点・その他相談がありましたら フ リ ーダ イ ヤ ル 技 術 相 談 へ performing regrinding or similar processing, be sure to handle the processing in accordance with

ご相談ください。 thelocal laws and regulations regarding prevention of hazards due to specified chemical substances.

ホームページ フリーダイヤル技術相談

https://www.moldino.com

MOLDINO Tool Engineering, Ltd.

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

International Sales Dept .: +81-3-6890-5103 FAX +81-3-6890-5128

営業企画部 ☎03-6890-5102 FAX03-6890-5134 海外営業部 ☎03-6890-5103 FAX03-6890-5128

東京営業所 ☎03-6890-5110 FAX03-6890-5133 静岡営業所 ☎054-273-0360 FAX054-273-0361

東北営業所 ☎022-208-5100 FAX022-208-5102 名古屋営業所 ☎052-687-9150 FAX052-687-9144

新潟営業所 ☎0258-87-1224 FAX0258-87-1158 大阪営業所 ☎06-7668-0190 FAX06-7668-0194

東関東営業所 ☎0294-88-9430 FAX0294-88-9432 中四営業所 ☎082-536-2001 FAX082-536-2003

長野営業所 ☎0268-21-3700 FAX0268-21-3711 九州営業所 ☎092-289-7010 FAX092-289-7012

北関東営業所 ☎0276-59-6001 FAX0276-59-6005

神奈川営業所 ☎046-400-9429 FAX046-400-9435

ヨーロッパ/MOLDINO Tool Engineering Europe GmbH Itterpark 12, 40724 Hilden, Germany. TEL : +49-(0)2103-24820, FAX : +49-(0)2103-248230

アメリカ/MITSUBISHI MATERIALS U.S.A. CORPORATION 41700 Gardenbrook Road, Suite 120, Novi, MI 48375-1320 U.S.A. TEL : +1(248)308-2620, FAX :+1(248)308-2627

メキシコ/MMC METAL DE MEXICO, S.A. DE C.V. Av. La Cañada No.16, Parque Industrial Bernardo Quintana, El Marques, Querétaro, CP 76246, México TEL : +52-442-1926800 MOLDINO Tool Engineering, Ltd.

ブラジル/MMC METAL DO BRASIL LTDA. Rua Cincinato Braga, 340 13° andar.Bela Vista – CEP 01333-010 São Paulo – SP ., Brasil TEL : +55(11)3506-5600 FAX : +55(11)3506-5677

タ イ/MMC Hardmetal (Thailand) Co.,Ltd. MOLDINO Division 622 Emporium Tower, Floor 22/1-4, Sukhumvit Road, Klongton, Klongtoey, Bangkok 10110, Thailand TEL:+66-(0)2-661-8175 FAX:+66-(0)2-661-8176

イ ン ド/MMC Hardmetal India Pvt Ltd. H.O.: Prasad Enclave, #118/119, 1st Floor, 2nd Stage, 5th main, BBMP Ward #11, (New #38), Industrial Suburb, Yeshwanthpura, Bengaluru, 560 022, Karnataka, India. Tel : +91-80-2204-3600 New Produc t News No.1804-10 2024-12

掲載価格は2024年12月2日改定後の消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。

Specifications for the products listed in this catalog are subject to change without notice due to ベジタブルインクで印刷しています。 2024-12(K)GT2

replacement or modification. Printed using vegetable oil ink. Printed in JAPAN 2018-11:FP

Page2

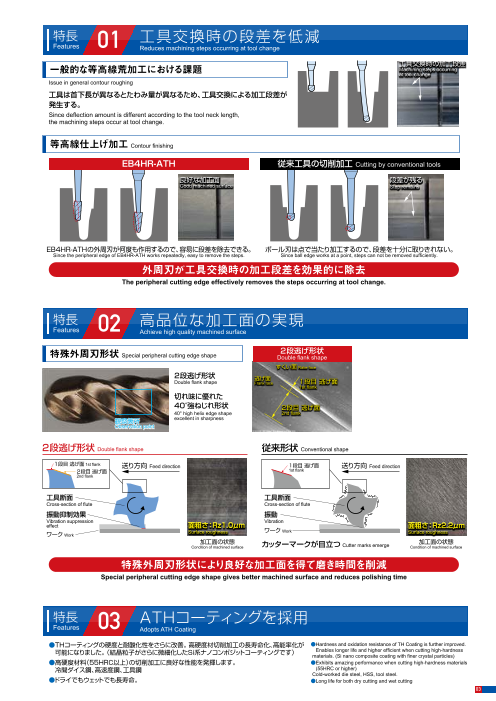

等高線加工+テーパエンドミルの新しいリブ溝加工法 特長 工具交換時の段差を低減

直彫り加工で磨き工数を削減 Features 01 Reduces machining steps occurring at tool change

New rib slotting method by contouring with taper end mill. 工具交換時の加工段差

Reduce the polishing time with direct milling. 一般的な等高線荒加工における課題 Machining steps occurring

at tool change

Issue in general contour roughing

EB4HR-ATHの特長 工具は首下長が異なるとたわみ量が異なるため、工具交換による加工段差が

Features of EB4HR-ATH 発生する。

Since deflection amount is different according to the tool neck length,

the machining steps occur at tool change.

01 工具交換時の加工段差を低減

Reduces machining steps occurring at tool change 等高線仕上げ加工 Contour finishing

外周刃をテーパ刃形状とすることで、工具交換時に発生する段差を

低減します。さらに、荒加工から使用すると、削り残り量が低減し EB4HR-ATH 従来工具の切削加工 Cutting by conventional tools

高精度な仕上げ加工を実現します。

Tapered peripheral edge shape reduces the machining steps occurring at tool change. 良好な加工面 段差が残る

Good machined surface

Furthermore, when used from roughing, the cutting remain is reduced and high Step remains

accuracy finishing is realized.

02 高品位な加工面を実現

Achieves high quality machined surface

2段逃げ形状+強ねじれ刃形により良好な加工面を得られます。

次工程の磨き時間の削減を実現します。 EB4HR-ATHの外周刃が何度も作用するので、容易に段差を除去できる。 ボール刃は点で当たり加工するので、段差を十分に取りきれない。

A good machined surface can be obtained with double flank shape and high-helix Since the peripheral edge of EB4HR-ATH works repeatedly, easy to remove the steps. Since ball edge works at a point, steps can not be removed sufficiently.

edge shape. Reduces the polishing time of the next process.

外周刃が工具交換時の加工段差を効果的に除去

03 ATHコーティングを採用 The peripheral cutting edge effectively removes the steps occurring at tool change.

Adopts ATH Coating

高硬度鋼の切削加工に良好な性能を発揮します。

(冷間ダイス鋼、高速度鋼、工具鋼、プリハードン鋼など)

Shows excellent performance for high hardness steels cutting such as cold die

steels, high speed steels, pre-hardened steels etc. 特長 高品位な加工面の実現

Features 02 Achieve high quality machined surface

適応範囲

Application range 加工 E B 4 H R - AT H 特殊外周刃形状 2段逃げ形状

Special peripheral cutting edge shape Double flank shape

用途 すくい面 Rake face

銅 炭素鋼 プリハードン鋼 焼入れ鋼 焼入れ鋼 Applications

合金鋼 45~55HRC 55~72HRC 金型製作 RE0.3~RE0.6[ 108 アイテム ] 2段逃げ形状

Copper Carbon steel Pre-hardened Hardened steel Hardened steel 逃げ面

Alloy steel steel 45 Mold making Items

̃55HRC 55̃72HRC Double flank shape Frank face 1段目 逃げ面

1st flank

切れ味に優れた

40°強ねじれ形状

テクノロジー 2段目 逃げ面

40° high helix edge shape 2nd flank

観察箇所 excellent in sharpness

Technology Observation point

20mm 従来工具の切削加工 放電加工 2段逃げ形状 Double flank shape 従来形状 Conventional shape

20mm Cutting by conventional tools EDM

1段目 逃げ面 1st flank 送り方向 Feed direction 1段目 逃げ面 送り方向 Feed direction

工具交換時の加工段差 2段目 逃げ面 1st flank

Machining steps occurring at tool change 加工面が粗い 2nd flank

A Rough machined surface

工具断面 工具断面

A’ Cross-section of flute Cross-section of flute

勾配角0.5° 振動抑制効果 振動

Incline angle 深さ

Depth Vibration suppression 面粗さ:Rz1.0μm Vibration

16mm effect 面粗さ:Rz2.2μm

面粗さ:Rz1.6μm 面粗さ:Rz4.3μm

Surface roughness Surface roughness ワーク Surface roughness ワークWork Surface roughness

Work

底幅1.1mm 加工面の状態 カッターマークが目立つ Cutter marks emerge 加工面の状態

磨きで段差を除去することがむずかしい 粗い加工面は磨きに時間がかかる Condition of machined surface Condition of machined surface

Bottom width

Difficult to remove steps by polishing Takes time to polish rough machined surface

特殊外周刃形状により良好な加工面を得て磨き時間を削減

Special peripheral cutting edge shape gives better machined surface and reduces polishing time

EB4HR-ATH

断面を観察

Cross-section observation 良好な加工面で

磨き工数を削減 特長 ATHコーティングを採用

Features 03

リブ溝モデル Rib slot model Good machined surface Adopts ATH Coating

and reduces polishing time 面粗さ:Rz1.0μm

Surface roughness ●THコーティングの硬度と耐酸化性をさらに改善。高硬度材切削加工の長寿命化、高能率化が ●Hardness and oxidation resistance of TH Coating is further improved.

可能になりました。(結晶粒子がさらに微細化したSi系ナノコンポジットコーティングです) Enables longer life and higher efficient when cutting high-hardness

materials. (Si nano composite coating with finer crystal particles)

●高硬度材料(55HRC以上)の切削加工に良好な性能を発揮します。 ●Exhibits amazing performance when cutting high-hardness materials

工具交換による段差を抑制し、磨きを含むトータル加工時間を削減 冷間ダイス鋼、高速度鋼、工具鋼 (55HRC or higher)

Cold-worked die steel, HSS, tool steel.

Reduces the total machining time including polishing by suppressing the machining steps caused by tool change. ●ドライでもウェットでも長寿命。 ●Long life for both dry cutting and wet cutting

02 03

Page3

等高線加工+テーパエンドミルの新しいリブ溝加工法 特長 工具交換時の段差を低減

直彫り加工で磨き工数を削減 Features 01 Reduces machining steps occurring at tool change

New rib slotting method by contouring with taper end mill. 工具交換時の加工段差

Reduce the polishing time with direct milling. 一般的な等高線荒加工における課題 Machining steps occurring

at tool change

Issue in general contour roughing

EB4HR-ATHの特長 工具は首下長が異なるとたわみ量が異なるため、工具交換による加工段差が

Features of EB4HR-ATH 発生する。

Since deflection amount is different according to the tool neck length,

the machining steps occur at tool change.

01 工具交換時の加工段差を低減

Reduces machining steps occurring at tool change 等高線仕上げ加工 Contour finishing

外周刃をテーパ刃形状とすることで、工具交換時に発生する段差を

低減します。さらに、荒加工から使用すると、削り残り量が低減し EB4HR-ATH 従来工具の切削加工 Cutting by conventional tools

高精度な仕上げ加工を実現します。

Tapered peripheral edge shape reduces the machining steps occurring at tool change. 良好な加工面 段差が残る

Good machined surface

Furthermore, when used from roughing, the cutting remain is reduced and high Step remains

accuracy finishing is realized.

02 高品位な加工面を実現

Achieves high quality machined surface

2段逃げ形状+強ねじれ刃形により良好な加工面を得られます。

次工程の磨き時間の削減を実現します。 EB4HR-ATHの外周刃が何度も作用するので、容易に段差を除去できる。 ボール刃は点で当たり加工するので、段差を十分に取りきれない。

A good machined surface can be obtained with double flank shape and high-helix Since the peripheral edge of EB4HR-ATH works repeatedly, easy to remove the steps. Since ball edge works at a point, steps can not be removed sufficiently.

edge shape. Reduces the polishing time of the next process.

外周刃が工具交換時の加工段差を効果的に除去

03 ATHコーティングを採用 The peripheral cutting edge effectively removes the steps occurring at tool change.

Adopts ATH Coating

高硬度鋼の切削加工に良好な性能を発揮します。

(冷間ダイス鋼、高速度鋼、工具鋼、プリハードン鋼など)

Shows excellent performance for high hardness steels cutting such as cold die

steels, high speed steels, pre-hardened steels etc. 特長 高品位な加工面の実現

Features 02 Achieve high quality machined surface

適応範囲

Application range 加工 E B 4 H R - AT H 特殊外周刃形状 2段逃げ形状

Special peripheral cutting edge shape Double flank shape

用途 すくい面 Rake face

銅 炭素鋼 プリハードン鋼 焼入れ鋼 焼入れ鋼 Applications

合金鋼 45~55HRC 55~72HRC 金型製作 RE0.3~RE0.6[ 108 アイテム ] 2段逃げ形状

Copper Carbon steel Pre-hardened Hardened steel Hardened steel 逃げ面

Alloy steel steel 45 Mold making Items

̃55HRC 55̃72HRC Double flank shape Frank face 1段目 逃げ面

1st flank

切れ味に優れた

40°強ねじれ形状

テクノロジー 2段目 逃げ面

40° high helix edge shape 2nd flank

観察箇所 excellent in sharpness

Technology Observation point

20mm 従来工具の切削加工 放電加工 2段逃げ形状 Double flank shape 従来形状 Conventional shape

20mm Cutting by conventional tools EDM

1段目 逃げ面 1st flank 送り方向 Feed direction 1段目 逃げ面 送り方向 Feed direction

工具交換時の加工段差 2段目 逃げ面 1st flank

Machining steps occurring at tool change 加工面が粗い 2nd flank

A Rough machined surface

工具断面 工具断面

A’ Cross-section of flute Cross-section of flute

勾配角0.5° 振動抑制効果 振動

Incline angle 深さ

Depth Vibration suppression 面粗さ:Rz1.0μm Vibration

16mm effect 面粗さ:Rz2.2μm

面粗さ:Rz1.6μm 面粗さ:Rz4.3μm

Surface roughness Surface roughness ワーク Surface roughness ワークWork Surface roughness

Work

底幅1.1mm 加工面の状態 カッターマークが目立つ Cutter marks emerge 加工面の状態

磨きで段差を除去することがむずかしい 粗い加工面は磨きに時間がかかる Condition of machined surface Condition of machined surface

Bottom width

Difficult to remove steps by polishing Takes time to polish rough machined surface

特殊外周刃形状により良好な加工面を得て磨き時間を削減

Special peripheral cutting edge shape gives better machined surface and reduces polishing time

EB4HR-ATH

断面を観察

Cross-section observation 良好な加工面で

磨き工数を削減 特長 ATHコーティングを採用

Features 03

リブ溝モデル Rib slot model Good machined surface Adopts ATH Coating

and reduces polishing time 面粗さ:Rz1.0μm

Surface roughness ●THコーティングの硬度と耐酸化性をさらに改善。高硬度材切削加工の長寿命化、高能率化が ●Hardness and oxidation resistance of TH Coating is further improved.

可能になりました。(結晶粒子がさらに微細化したSi系ナノコンポジットコーティングです) Enables longer life and higher efficient when cutting high-hardness

materials. (Si nano composite coating with finer crystal particles)

●高硬度材料(55HRC以上)の切削加工に良好な性能を発揮します。 ●Exhibits amazing performance when cutting high-hardness materials

工具交換による段差を抑制し、磨きを含むトータル加工時間を削減 冷間ダイス鋼、高速度鋼、工具鋼 (55HRC or higher)

Cold-worked die steel, HSS, tool steel.

Reduces the total machining time including polishing by suppressing the machining steps caused by tool change. ●ドライでもウェットでも長寿命。 ●Long life for both dry cutting and wet cutting

02 03

Page4

ラインナップ

Line Up

BHTA1 BHTA2

先端2枚刃 ■首形状詳細 Detail of neck shape

DC

外周4枚刃 RE

Tip : 2 flutes APMX 首形状 A 首形状 B 首形状C

Periphery : 4 flutes 15°

LU Neck shape Neck shape Neck shape

LF ストレートネック テーパネック ネックなし

Straight neck Taper neck Without neck

(㎜)

ねじれ40° ボール半径 RE RE 公差

EB4HR TN- - -ATH 超硬 Ball radius Tolerance on RE

0.3~0.6 ±0.02

Carbide Helix angle EB4HR TN- - -ATH

寸 法 Size(mm) 首形状 首部テーパ半角 希望小売 寸 法 Size(mm) 首形状 首部テーパ半角 希望小売

商品コード 在庫ボール半径 外径 刃部テーパ半角 首下長 刃長 全長 シャンク径 Neck Neck angle 価格(円) 商品コード 在庫ボール半径 外径 刃部テーパ半角 首下長 刃長 全長 シャンク径 Neck Neck angle 価格(円)

Item code Stock Ball radius Tool dia. Taper angle on side Under Neck length Flute length Overall length Shank dia. shape (°) Suggested Tool dia. Taper angle on side Under Neck length Flute length Overal

retail price Item code Stock Ball radius l length Shank dia. shape (°) Suggested

retail price

RE DC BHTA1 LU APMX LF DCONMS BHTA2 (¥) RE DC BHTA1 LU APMX LF DCONMS BHTA2 (¥)

EB4HR0060TN-4-05-ATH ● 0.3 0.6 0.5 4 3.2 50 4 A - 20,040 EB4HR0100TN-4-05-ATH ● 0.5 1 0.5 4 4 50 4 C - 15,330

EB4HR0060TN-5-05-ATH ● 0.3 0.6 0.5 5 3.2 50 4 A - 20,040 EB4HR0100TN-6-05-ATH ● 0.5 1 0.5 6 4 50 4 A - 15,330

EB4HR0060TN-6-05-ATH ● 0.3 0.6 0.5 6 3.2 50 4 A - 20,170 EB4HR0100TN-8-05-ATH ● 0.5 1 0.5 8 4 50 4 B 0.5 15,450

EB4HR0060TN-7-05-ATH ● 0.3 0.6 0.5 7 3.2 50 4 B 0.5 20,170 EB4HR0100TN-10-05-ATH ● 0.5 1 0.5 10 4 50 4 B 0.5 15,570

EB4HR0060TN-8-05-ATH ● 0.3 0.6 0.5 8 3.2 50 4 B 0.5 20,170 EB4HR0100TN-12-05-ATH ● 0.5 1 0.5 12 4 55 4 B 0.5 15,680

EB4HR0060TN-9-05-ATH ● 0.3 0.6 0.5 9 3.2 50 4 B 0.5 20,280 EB4HR0100TN-14-05-ATH ● 0.5 1 0.5 14 4 55 4 B 0.5 15,680

EB4HR0060TN-10-05-ATH ● 0.3 0.6 0.5 10 3.2 50 4 B 0.5 20,280 EB4HR0100TN-16-05-ATH ● 0.5 1 0.5 16 4 55 4 B 0.5 15,800

EB4HR0060TN-4-10-ATH ● 0.3 0.6 1 4 3.2 50 4 A - 20,040 EB4HR0100TN-18-05-ATH ● 0.5 1 0.5 18 4 60 4 B 0.5 16,040

EB4HR0060TN-5-10-ATH ● 0.3 0.6 1 5 3.2 50 4 A - 20,040 EB4HR0100TN-20-05-ATH ● 0.5 1 0.5 20 4 60 4 B 0.5 16,040

EB4HR0060TN-6-10-ATH ● 0.3 0.6 1 6 3.2 50 4 A - 20,170 EB4HR0100TN-4-10-ATH ● 0.5 1 1 4 4 50 4 C - 15,330

EB4HR0060TN-7-10-ATH ● 0.3 0.6 1 7 3.2 50 4 B 1 20,170 EB4HR0100TN-6-10-ATH ● 0.5 1 1 6 4 50 4 A - 15,330

EB4HR0060TN-8-10-ATH ● 0.3 0.6 1 8 3.2 50 4 B 1 20,170 EB4HR0100TN-8-10-ATH ● 0.5 1 1 8 4 50 4 B 1 15,450

EB4HR0060TN-9-10-ATH ● 0.3 0.6 1 9 3.2 50 4 B 1 20,280 EB4HR0100TN-10-10-ATH ● 0.5 1 1 10 4 50 4 B 1 15,570

EB4HR0060TN-10-10-ATH ● 0.3 0.6 1 10 3.2 50 4 B 1 20,280 EB4HR0100TN-12-10-ATH ● 0.5 1 1 12 4 55 4 B 1 15,680

EB4HR0070TN-4-05-ATH ● 0.35 0.7 0.5 4 3.2 50 4 A - 18,860 EB4HR0100TN-14-10-ATH ● 0.5 1 1 14 4 55 4 B 1 15,680

EB4HR0070TN-5-05-ATH ● 0.35 0.7 0.5 5 3.2 50 4 A - 18,860 EB4HR0100TN-16-10-ATH ● 0.5 1 1 16 4 55 4 B 1 15,800

EB4HR0070TN-6-05-ATH ● 0.35 0.7 0.5 6 3.2 50 4 A - 18,990 EB4HR0100TN-18-10-ATH ● 0.5 1 1 18 4 60 4 B 1 16,040

EB4HR0070TN-7-05-ATH ● 0.35 0.7 0.5 7 3.2 50 4 B 0.5 18,990 EB4HR0100TN-20-10-ATH ● 0.5 1 1 20 4 60 4 B 1 16,040

EB4HR0070TN-8-05-ATH ● 0.35 0.7 0.5 8 3.2 50 4 B 0.5 19,100 EB4HR0110TN-4-05-ATH ● 0.55 1.1 0.5 4 4 50 4 C - 15,100

EB4HR0070TN-9-05-ATH ● 0.35 0.7 0.5 9 3.2 50 4 B 0.5 19,100 EB4HR0110TN-6-05-ATH ● 0.55 1.1 0.5 6 4 50 4 A - 15,210

EB4HR0070TN-10-05-ATH ● 0.35 0.7 0.5 10 3.2 50 4 B 0.5 19,100 EB4HR0110TN-8-05-ATH ● 0.55 1.1 0.5 8 4 50 4 B 0.5 15,330

EB4HR0070TN-4-10-ATH ● 0.35 0.7 1 4 3.2 50 4 A - 18,860 EB4HR0110TN-10-05-ATH ● 0.55 1.1 0.5 10 4 50 4 B 0.5 15,450

EB4HR0070TN-5-10-ATH ● 0.35 0.7 1 5 3.2 50 4 A - 18,860 EB4HR0110TN-12-05-ATH ● 0.55 1.1 0.5 12 4 55 4 B 0.5 15,570

EB4HR0070TN-6-10-ATH ● 0.35 0.7 1 6 3.2 50 4 A - 18,990 EB4HR0110TN-14-05-ATH ● 0.55 1.1 0.5 14 4 55 4 B 0.5 15,570

EB4HR0070TN-7-10-ATH ● 0.35 0.7 1 7 3.2 50 4 B 1 18,990 EB4HR0110TN-16-05-ATH ● 0.55 1.1 0.5 16 4 55 4 B 0.5 15,680

EB4HR0070TN-8-10-ATH ● 0.35 0.7 1 8 3.2 50 4 B 1 19,100 EB4HR0110TN-18-05-ATH ● 0.55 1.1 0.5 18 4 60 4 B 0.5 15,800

EB4HR0070TN-9-10-ATH ● 0.35 0.7 1 9 3.2 50 4 B 1 19,100 EB4HR0110TN-20-05-ATH ● 0.55 1.1 0.5 20 4 60 4 B 0.5 15,910

EB4HR0070TN-10-10-ATH ● 0.35 0.7 1 10 3.2 50 4 B 1 19,100 EB4HR0110TN-4-10-ATH ● 0.55 1.1 1 4 4 50 4 C - 15,100

EB4HR0080TN-4-05-ATH ● 0.4 0.8 0.5 4 3.2 50 4 A - 17,810 EB4HR0110TN-6-10-ATH ● 0.55 1.1 1 6 4 50 4 A - 15,210

EB4HR0080TN-6-05-ATH ● 0.4 0.8 0.5 6 3.2 50 4 A - 17,920 EB4HR0110TN-8-10-ATH ● 0.55 1.1 1 8 4 50 4 B 1 15,330

EB4HR0080TN-8-05-ATH ● 0.4 0.8 0.5 8 3.2 50 4 B 0.5 17,920 EB4HR0110TN-10-10-ATH ● 0.55 1.1 1 10 4 50 4 B 1 15,450

EB4HR0080TN-10-05-ATH ● 0.4 0.8 0.5 10 3.2 50 4 B 0.5 18,040 EB4HR0110TN-12-10-ATH ● 0.55 1.1 1 12 4 55 4 B 1 15,570

EB4HR0080TN-12-05-ATH ● 0.4 0.8 0.5 12 3.2 55 4 B 0.5 18,150 EB4HR0110TN-14-10-ATH ● 0.55 1.1 1 14 4 55 4 B 1 15,570

EB4HR0080TN-14-05-ATH ● 0.4 0.8 0.5 14 3.2 55 4 B 0.5 18,280 EB4HR0110TN-16-10-ATH ● 0.55 1.1 1 16 4 55 4 B 1 15,680

EB4HR0080TN-4-10-ATH ● 0.4 0.8 1 4 3.2 50 4 A - 17,810 EB4HR0110TN-18-10-ATH ● 0.55 1.1 1 18 4 60 4 B 1 15,800

EB4HR0080TN-6-10-ATH ● 0.4 0.8 1 6 3.2 50 4 A - 17,920 EB4HR0110TN-20-10-ATH ● 0.55 1.1 1 20 4 60 4 B 1 15,910

EB4HR0080TN-8-10-ATH ● 0.4 0.8 1 8 3.2 50 4 B 1 17,920 EB4HR0120TN-6-05-ATH ● 0.6 1.2 0.5 6 4.8 50 4 A - 15,100

EB4HR0080TN-10-10-ATH ● 0.4 0.8 1 10 3.2 50 4 B 1 18,040 EB4HR0120TN-8-05-ATH ● 0.6 1.2 0.5 8 4.8 50 4 B 0.5 15,210

EB4HR0080TN-12-10-ATH ● 0.4 0.8 1 12 3.2 55 4 B 1 18,150 EB4HR0120TN-10-05-ATH ● 0.6 1.2 0.5 10 4.8 50 4 B 0.5 15,210

EB4HR0080TN-14-10-ATH ● 0.4 0.8 1 14 3.2 55 4 B 1 18,280 EB4HR0120TN-12-05-ATH ● 0.6 1.2 0.5 12 4.8 55 4 B 0.5 15,450

EB4HR0090TN-4-05-ATH ● 0.45 0.9 0.5 4 3.2 50 4 A - 17,680 EB4HR0120TN-14-05-ATH ● 0.6 1.2 0.5 14 4.8 55 4 B 0.5 15,450

EB4HR0090TN-6-05-ATH ● 0.45 0.9 0.5 6 3.2 50 4 A - 17,810 EB4HR0120TN-16-05-ATH ● 0.6 1.2 0.5 16 4.8 55 4 B 0.5 15,570

EB4HR0090TN-8-05-ATH ● 0.45 0.9 0.5 8 3.2 50 4 B 0.5 17,920 EB4HR0120TN-18-05-ATH ● 0.6 1.2 0.5 18 4.8 60 4 B 0.5 15,680

EB4HR0090TN-10-05-ATH ● 0.45 0.9 0.5 10 3.2 50 4 B 0.5 18,040 EB4HR0120TN-20-05-ATH ● 0.6 1.2 0.5 20 4.8 60 4 B 0.5 15,800

EB4HR0090TN-12-05-ATH ● 0.45 0.9 0.5 12 3.2 55 4 B 0.5 18,150 EB4HR0120TN-22-05-ATH ● 0.6 1.2 0.5 22 4.8 60 4 B 0.5 15,800

EB4HR0090TN-14-05-ATH ● 0.45 0.9 0.5 14 3.2 55 4 B 0.5 18,150 EB4HR0120TN-24-05-ATH ● 0.6 1.2 0.5 24 4.8 60 4 B 0.5 15,910

EB4HR0090TN-4-10-ATH ● 0.45 0.9 1 4 3.2 50 4 A - 17,680 EB4HR0120TN-6-10-ATH ● 0.6 1.2 1 6 4.8 50 4 A - 15,100

EB4HR0090TN-6-10-ATH ● 0.45 0.9 1 6 3.2 50 4 A - 17,810 EB4HR0120TN-8-10-ATH ● 0.6 1.2 1 8 4.8 50 4 B 1 15,210

EB4HR0090TN-8-10-ATH ● 0.45 0.9 1 8 3.2 50 4 B 1 17,920 EB4HR0120TN-10-10-ATH ● 0.6 1.2 1 10 4.8 50 4 B 1 15,210

EB4HR0090TN-10-10-ATH ● 0.45 0.9 1 10 3.2 50 4 B 1 18,040 EB4HR0120TN-12-10-ATH ● 0.6 1.2 1 12 4.8 55 4 B 1 15,450

EB4HR0090TN-12-10-ATH ● 0.45 0.9 1 12 3.2 55 4 B 1 18,150 EB4HR0120TN-14-10-ATH ● 0.6 1.2 1 14 4.8 55 4 B 1 15,450

EB4HR0090TN-14-10-ATH ● 0.45 0.9 1 14 3.2 55 4 B 1 18,150 EB4HR0120TN-16-10-ATH ● 0.6 1.2 1 16 4.8 55 4 B 1 15,570

EB4HR0120TN-18-10-ATH ● 0.6 1.2 1 18 4.8 60 4 B 1 15,680

EB4HR0120TN-20-10-ATH ● 0.6 1.2 1 20 4.8 60 4 B 1 15,800

EB4HR0120TN-22-10-ATH ● 0.6 1.2 1 22 4.8 60 4 B 1 15,800

●:標準在庫品です。 ●:Stocked items. EB4HR0120TN-24-10-ATH ● 0.6 1.2 1 24 4.8 60 4 B 1 15,910

04 05

DCONMS

Page5

ラインナップ

Line Up

BHTA1 BHTA2

先端2枚刃 ■首形状詳細 Detail of neck shape

DC

外周4枚刃 RE

Tip : 2 flutes APMX 首形状 A 首形状 B 首形状C

Periphery : 4 flutes 15°

LU Neck shape Neck shape Neck shape

LF ストレートネック テーパネック ネックなし

Straight neck Taper neck Without neck

(㎜)

ねじれ40° ボール半径 RE RE 公差

EB4HR TN- - -ATH 超硬 Ball radius Tolerance on RE

0.3~0.6 ±0.02

Carbide Helix angle EB4HR TN- - -ATH

寸 法 Size(mm) 首形状 首部テーパ半角 希望小売 寸 法 Size(mm) 首形状 首部テーパ半角 希望小売

商品コード 在庫ボール半径 外径 刃部テーパ半角 首下長 刃長 全長 シャンク径 Neck Neck angle 価格(円) 商品コード 在庫ボール半径 外径 刃部テーパ半角 首下長 刃長 全長 シャンク径 Neck Neck angle 価格(円)

Item code Stock Ball radius Tool dia. Taper angle on side Under Neck length Flute length Overall length Shank dia. shape (°) Suggested Tool dia. Taper angle on side Under Neck length Flute length Overal

retail price Item code Stock Ball radius l length Shank dia. shape (°) Suggested

retail price

RE DC BHTA1 LU APMX LF DCONMS BHTA2 (¥) RE DC BHTA1 LU APMX LF DCONMS BHTA2 (¥)

EB4HR0060TN-4-05-ATH ● 0.3 0.6 0.5 4 3.2 50 4 A - 20,040 EB4HR0100TN-4-05-ATH ● 0.5 1 0.5 4 4 50 4 C - 15,330

EB4HR0060TN-5-05-ATH ● 0.3 0.6 0.5 5 3.2 50 4 A - 20,040 EB4HR0100TN-6-05-ATH ● 0.5 1 0.5 6 4 50 4 A - 15,330

EB4HR0060TN-6-05-ATH ● 0.3 0.6 0.5 6 3.2 50 4 A - 20,170 EB4HR0100TN-8-05-ATH ● 0.5 1 0.5 8 4 50 4 B 0.5 15,450

EB4HR0060TN-7-05-ATH ● 0.3 0.6 0.5 7 3.2 50 4 B 0.5 20,170 EB4HR0100TN-10-05-ATH ● 0.5 1 0.5 10 4 50 4 B 0.5 15,570

EB4HR0060TN-8-05-ATH ● 0.3 0.6 0.5 8 3.2 50 4 B 0.5 20,170 EB4HR0100TN-12-05-ATH ● 0.5 1 0.5 12 4 55 4 B 0.5 15,680

EB4HR0060TN-9-05-ATH ● 0.3 0.6 0.5 9 3.2 50 4 B 0.5 20,280 EB4HR0100TN-14-05-ATH ● 0.5 1 0.5 14 4 55 4 B 0.5 15,680

EB4HR0060TN-10-05-ATH ● 0.3 0.6 0.5 10 3.2 50 4 B 0.5 20,280 EB4HR0100TN-16-05-ATH ● 0.5 1 0.5 16 4 55 4 B 0.5 15,800

EB4HR0060TN-4-10-ATH ● 0.3 0.6 1 4 3.2 50 4 A - 20,040 EB4HR0100TN-18-05-ATH ● 0.5 1 0.5 18 4 60 4 B 0.5 16,040

EB4HR0060TN-5-10-ATH ● 0.3 0.6 1 5 3.2 50 4 A - 20,040 EB4HR0100TN-20-05-ATH ● 0.5 1 0.5 20 4 60 4 B 0.5 16,040

EB4HR0060TN-6-10-ATH ● 0.3 0.6 1 6 3.2 50 4 A - 20,170 EB4HR0100TN-4-10-ATH ● 0.5 1 1 4 4 50 4 C - 15,330

EB4HR0060TN-7-10-ATH ● 0.3 0.6 1 7 3.2 50 4 B 1 20,170 EB4HR0100TN-6-10-ATH ● 0.5 1 1 6 4 50 4 A - 15,330

EB4HR0060TN-8-10-ATH ● 0.3 0.6 1 8 3.2 50 4 B 1 20,170 EB4HR0100TN-8-10-ATH ● 0.5 1 1 8 4 50 4 B 1 15,450

EB4HR0060TN-9-10-ATH ● 0.3 0.6 1 9 3.2 50 4 B 1 20,280 EB4HR0100TN-10-10-ATH ● 0.5 1 1 10 4 50 4 B 1 15,570

EB4HR0060TN-10-10-ATH ● 0.3 0.6 1 10 3.2 50 4 B 1 20,280 EB4HR0100TN-12-10-ATH ● 0.5 1 1 12 4 55 4 B 1 15,680

EB4HR0070TN-4-05-ATH ● 0.35 0.7 0.5 4 3.2 50 4 A - 18,860 EB4HR0100TN-14-10-ATH ● 0.5 1 1 14 4 55 4 B 1 15,680

EB4HR0070TN-5-05-ATH ● 0.35 0.7 0.5 5 3.2 50 4 A - 18,860 EB4HR0100TN-16-10-ATH ● 0.5 1 1 16 4 55 4 B 1 15,800

EB4HR0070TN-6-05-ATH ● 0.35 0.7 0.5 6 3.2 50 4 A - 18,990 EB4HR0100TN-18-10-ATH ● 0.5 1 1 18 4 60 4 B 1 16,040

EB4HR0070TN-7-05-ATH ● 0.35 0.7 0.5 7 3.2 50 4 B 0.5 18,990 EB4HR0100TN-20-10-ATH ● 0.5 1 1 20 4 60 4 B 1 16,040

EB4HR0070TN-8-05-ATH ● 0.35 0.7 0.5 8 3.2 50 4 B 0.5 19,100 EB4HR0110TN-4-05-ATH ● 0.55 1.1 0.5 4 4 50 4 C - 15,100

EB4HR0070TN-9-05-ATH ● 0.35 0.7 0.5 9 3.2 50 4 B 0.5 19,100 EB4HR0110TN-6-05-ATH ● 0.55 1.1 0.5 6 4 50 4 A - 15,210

EB4HR0070TN-10-05-ATH ● 0.35 0.7 0.5 10 3.2 50 4 B 0.5 19,100 EB4HR0110TN-8-05-ATH ● 0.55 1.1 0.5 8 4 50 4 B 0.5 15,330

EB4HR0070TN-4-10-ATH ● 0.35 0.7 1 4 3.2 50 4 A - 18,860 EB4HR0110TN-10-05-ATH ● 0.55 1.1 0.5 10 4 50 4 B 0.5 15,450

EB4HR0070TN-5-10-ATH ● 0.35 0.7 1 5 3.2 50 4 A - 18,860 EB4HR0110TN-12-05-ATH ● 0.55 1.1 0.5 12 4 55 4 B 0.5 15,570

EB4HR0070TN-6-10-ATH ● 0.35 0.7 1 6 3.2 50 4 A - 18,990 EB4HR0110TN-14-05-ATH ● 0.55 1.1 0.5 14 4 55 4 B 0.5 15,570

EB4HR0070TN-7-10-ATH ● 0.35 0.7 1 7 3.2 50 4 B 1 18,990 EB4HR0110TN-16-05-ATH ● 0.55 1.1 0.5 16 4 55 4 B 0.5 15,680

EB4HR0070TN-8-10-ATH ● 0.35 0.7 1 8 3.2 50 4 B 1 19,100 EB4HR0110TN-18-05-ATH ● 0.55 1.1 0.5 18 4 60 4 B 0.5 15,800

EB4HR0070TN-9-10-ATH ● 0.35 0.7 1 9 3.2 50 4 B 1 19,100 EB4HR0110TN-20-05-ATH ● 0.55 1.1 0.5 20 4 60 4 B 0.5 15,910

EB4HR0070TN-10-10-ATH ● 0.35 0.7 1 10 3.2 50 4 B 1 19,100 EB4HR0110TN-4-10-ATH ● 0.55 1.1 1 4 4 50 4 C - 15,100

EB4HR0080TN-4-05-ATH ● 0.4 0.8 0.5 4 3.2 50 4 A - 17,810 EB4HR0110TN-6-10-ATH ● 0.55 1.1 1 6 4 50 4 A - 15,210

EB4HR0080TN-6-05-ATH ● 0.4 0.8 0.5 6 3.2 50 4 A - 17,920 EB4HR0110TN-8-10-ATH ● 0.55 1.1 1 8 4 50 4 B 1 15,330

EB4HR0080TN-8-05-ATH ● 0.4 0.8 0.5 8 3.2 50 4 B 0.5 17,920 EB4HR0110TN-10-10-ATH ● 0.55 1.1 1 10 4 50 4 B 1 15,450

EB4HR0080TN-10-05-ATH ● 0.4 0.8 0.5 10 3.2 50 4 B 0.5 18,040 EB4HR0110TN-12-10-ATH ● 0.55 1.1 1 12 4 55 4 B 1 15,570

EB4HR0080TN-12-05-ATH ● 0.4 0.8 0.5 12 3.2 55 4 B 0.5 18,150 EB4HR0110TN-14-10-ATH ● 0.55 1.1 1 14 4 55 4 B 1 15,570

EB4HR0080TN-14-05-ATH ● 0.4 0.8 0.5 14 3.2 55 4 B 0.5 18,280 EB4HR0110TN-16-10-ATH ● 0.55 1.1 1 16 4 55 4 B 1 15,680

EB4HR0080TN-4-10-ATH ● 0.4 0.8 1 4 3.2 50 4 A - 17,810 EB4HR0110TN-18-10-ATH ● 0.55 1.1 1 18 4 60 4 B 1 15,800

EB4HR0080TN-6-10-ATH ● 0.4 0.8 1 6 3.2 50 4 A - 17,920 EB4HR0110TN-20-10-ATH ● 0.55 1.1 1 20 4 60 4 B 1 15,910

EB4HR0080TN-8-10-ATH ● 0.4 0.8 1 8 3.2 50 4 B 1 17,920 EB4HR0120TN-6-05-ATH ● 0.6 1.2 0.5 6 4.8 50 4 A - 15,100

EB4HR0080TN-10-10-ATH ● 0.4 0.8 1 10 3.2 50 4 B 1 18,040 EB4HR0120TN-8-05-ATH ● 0.6 1.2 0.5 8 4.8 50 4 B 0.5 15,210

EB4HR0080TN-12-10-ATH ● 0.4 0.8 1 12 3.2 55 4 B 1 18,150 EB4HR0120TN-10-05-ATH ● 0.6 1.2 0.5 10 4.8 50 4 B 0.5 15,210

EB4HR0080TN-14-10-ATH ● 0.4 0.8 1 14 3.2 55 4 B 1 18,280 EB4HR0120TN-12-05-ATH ● 0.6 1.2 0.5 12 4.8 55 4 B 0.5 15,450

EB4HR0090TN-4-05-ATH ● 0.45 0.9 0.5 4 3.2 50 4 A - 17,680 EB4HR0120TN-14-05-ATH ● 0.6 1.2 0.5 14 4.8 55 4 B 0.5 15,450

EB4HR0090TN-6-05-ATH ● 0.45 0.9 0.5 6 3.2 50 4 A - 17,810 EB4HR0120TN-16-05-ATH ● 0.6 1.2 0.5 16 4.8 55 4 B 0.5 15,570

EB4HR0090TN-8-05-ATH ● 0.45 0.9 0.5 8 3.2 50 4 B 0.5 17,920 EB4HR0120TN-18-05-ATH ● 0.6 1.2 0.5 18 4.8 60 4 B 0.5 15,680

EB4HR0090TN-10-05-ATH ● 0.45 0.9 0.5 10 3.2 50 4 B 0.5 18,040 EB4HR0120TN-20-05-ATH ● 0.6 1.2 0.5 20 4.8 60 4 B 0.5 15,800

EB4HR0090TN-12-05-ATH ● 0.45 0.9 0.5 12 3.2 55 4 B 0.5 18,150 EB4HR0120TN-22-05-ATH ● 0.6 1.2 0.5 22 4.8 60 4 B 0.5 15,800

EB4HR0090TN-14-05-ATH ● 0.45 0.9 0.5 14 3.2 55 4 B 0.5 18,150 EB4HR0120TN-24-05-ATH ● 0.6 1.2 0.5 24 4.8 60 4 B 0.5 15,910

EB4HR0090TN-4-10-ATH ● 0.45 0.9 1 4 3.2 50 4 A - 17,680 EB4HR0120TN-6-10-ATH ● 0.6 1.2 1 6 4.8 50 4 A - 15,100

EB4HR0090TN-6-10-ATH ● 0.45 0.9 1 6 3.2 50 4 A - 17,810 EB4HR0120TN-8-10-ATH ● 0.6 1.2 1 8 4.8 50 4 B 1 15,210

EB4HR0090TN-8-10-ATH ● 0.45 0.9 1 8 3.2 50 4 B 1 17,920 EB4HR0120TN-10-10-ATH ● 0.6 1.2 1 10 4.8 50 4 B 1 15,210

EB4HR0090TN-10-10-ATH ● 0.45 0.9 1 10 3.2 50 4 B 1 18,040 EB4HR0120TN-12-10-ATH ● 0.6 1.2 1 12 4.8 55 4 B 1 15,450

EB4HR0090TN-12-10-ATH ● 0.45 0.9 1 12 3.2 55 4 B 1 18,150 EB4HR0120TN-14-10-ATH ● 0.6 1.2 1 14 4.8 55 4 B 1 15,450

EB4HR0090TN-14-10-ATH ● 0.45 0.9 1 14 3.2 55 4 B 1 18,150 EB4HR0120TN-16-10-ATH ● 0.6 1.2 1 16 4.8 55 4 B 1 15,570

EB4HR0120TN-18-10-ATH ● 0.6 1.2 1 18 4.8 60 4 B 1 15,680

EB4HR0120TN-20-10-ATH ● 0.6 1.2 1 20 4.8 60 4 B 1 15,800

EB4HR0120TN-22-10-ATH ● 0.6 1.2 1 22 4.8 60 4 B 1 15,800

●:標準在庫品です。 ●:Stocked items. EB4HR0120TN-24-10-ATH ● 0.6 1.2 1 24 4.8 60 4 B 1 15,910

04 05

DCONMS

Page6

標準切削条件表

Recommended Cut t ing Condi t ions

荒加工条件 Roughing conditions 仕上げ加工条件 Finishing conditions

1 2 3 4 1 2 3 4

被削材 炭素鋼・合金鋼 工具鋼 プリハードン鋼 焼入れ鋼 被削材 炭素鋼・合金鋼 工具鋼 プリハードン鋼 焼入れ鋼

Work material Carbon steels, Alloy steels Tool steels Pre-hardened steels Hardened steels Work material Carbon steels, Alloy steels Tool steels Pre-hardened steels Hardened steels

(180~250HB) (25~35HRC) (35~45HRC) (45~55HRC) (180~250HB) (25~35HRC) (35~45HRC) (45~55HRC)

切り込み比率 Ratio to standard depth of cut 100% 90% 80% 65% 切り込み比率 Ratio to standard depth of cut 100% 90% 80% 65%

ボール半径RE 外径DC 首下長LU ap 回転数 送り速度 回転数 送り速度 回転数 送り速度 回転数 送り速度 ボール半径RE 外径DC 首下長LU ap 回転数 送り速度 回転数 送り速度 回転数 送り速度 回転数 送り速度

Ball radius Tool dia. Under neck (mm)

(mm) (mm) length n v f n v f n v f n v f Ball radius Tool dia. Under neck

(mm) (mm) length (mm) n v f n v f n v f n v f

(mm) min-1 mm/min min-1 mm/min min-1 mm/min min-1 mm/min (mm) min-1 mm/min min-1 mm/min min-1 mm/min min-1 mm/min

0.6 4 0.024 36,000 1,030 32,400 920 30,600 760 27,000 610 0.6 4 0.023 18,000 1,030 16,200 920 15,300 760 13,500 620

0.6 5 0.020 36,000 970 32,400 880 30,600 720 27,000 580 0.6 5 0.023 18,000 970 16,200 880 15,300 720 13,500 580

0.6 6 0.015 36,000 970 32,400 880 30,600 720 27,000 580 0.6 6 0.020 18,000 970 16,200 880 15,300 720 13,500 580

0.3 0.6 7 0.008 32,000 820 28,800 730 27,200 600 24,000 490 0.3 0.6 7 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 8 0.008 32,000 820 28,800 730 27,200 600 24,000 490 0.6 8 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 9 0.006 32,000 820 28,800 730 27,200 600 24,000 490 0.6 9 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 10 0.005 28,000 710 25,200 640 23,800 530 21,000 430 0.6 10 0.020 14,000 710 12,600 640 11,900 530 10,500 430

0.7 4 0.034 36,000 1,130 32,400 1,020 30,600 840 27,000 690 0.7 4 0.023 18,000 1,130 16,200 1,020 15,300 840 13,500 690

0.7 5 0.030 36,000 1,130 32,400 1,020 30,600 840 27,000 690 0.7 5 0.023 18,000 1,130 16,200 1,020 15,300 840 13,500 690

0.7 6 0.027 36,000 1,070 32,400 960 30,600 800 27,000 650 0.7 6 0.020 18,000 1,070 16,200 960 15,300 790 13,500 650

0.35 0.7 7 0.020 32,000 840 28,800 760 27,200 630 24,000 520 0.35 0.7 7 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 8 0.010 32,000 840 28,800 760 27,200 630 24,000 520 0.7 8 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 9 0.008 32,000 840 28,800 760 27,200 630 24,000 520 0.7 9 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 10 0.005 28,000 740 25,200 670 23,800 550 21,000 460 0.7 10 0.020 14,000 740 12,600 670 11,900 550 10,500 460

0.8 4 0.035 40,000 1,440 36,000 1,300 34,000 1,090 30,000 900 0.8 4 0.028 20,000 1,440 18,000 1,300 17,000 1,090 15,000 900

0.8 6 0.032 36,000 1,170 32,400 1,050 30,600 880 27,000 730 0.8 6 0.028 18,000 1,170 16,200 1,050 15,300 880 13,500 730

0.020 28,800 930 780 24,000 650

0.4 0.8 8 32,000 1,040 27,200 0.8 8 0.025 16,000 1,040 14,400 930 13,600 780 12,000 650

0.8 10 0.010 32,000 980 28,800 880 27,200 740 24,000 610 0.4 0.8 10 0.025 16,000 980 14,400 880 13,600 740 12,000 610

0.8 12 0.008 32,000 980 28,800 880 27,200 740 24,000 610 0.8 12 0.025 16,000 980 14,400 880 13,600 740 12,000 610

0.8 14 0.005 28,000 860 25,200 770 23,816 650 21,000 530 0.8 14 0.025 14,000 860 12,600 770 11,900 650 10,500 530

0.9 4 0.045 38,000 1,620 34,200 1,460 32,300 1,200 28,500 1,000 0.9 4 0.028 19,000 1,620 17,100 1,460 16,200 1,220 14,300 1,000

0.9 6 0.042 34,200 1,310 30,800 1,180 29,100 980 25,700 810 0.9 6 0.028 17,100 1,310 15,400 1,180 14,600 980 12,900 810

0.9 0.030 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.45 0.9 8 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.45 8

0.9 10 0.020 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.9 10 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.9 12 0.010 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.9 12 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.9 14 0.008 26,000 1,000 23,500 900 22,100 750 19,500 620 0.9 14 0.025 13,000 1,000 11,800 900 11,100 750 9,800 620

1 4 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 4 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 6 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 6 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 8 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 8 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 10 0.025 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 10 0.032 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

0.5 1 12 0.013 28,800 1,220 25,900 1,100 24,500 940 21,600 770 0.5 1 12 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 14 0.010 28,800 1,220 25,900 1,100 24,500 940 21,600 770 1 14 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 16 0.008 28,800 1,220 25,900 1,100 24,500 940 21,600 770 1 16 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 18 0.006 25,200 1,010 22,700 910 21,400 770 18,900 640 1 18 0.030 12,600 1,010 11,400 900 10,700 770 9,500 640

1 20 0.005 21,600 860 19,400 780 18,400 660 16,200 540 1 20 0.030 10,800 860 9,700 780 9,200 660 8,100 540

1.1 4 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 4 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 6 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 6 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 8 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 8 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 10 0.025 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 10 0.032 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

0.55 1.1 12 0.020 27,200 1,240 24,500 1,110 23,100 920 20,400 770 0.55 1.1 12 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 14 0.015 27,200 1,240 24,500 1,110 23,100 920 20,400 770 1.1 14 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 16 0.010 27,200 1,240 24,500 1,110 23,100 920 20,400 770 1.1 16 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 18 0.008 23,800 1,020 21,400 910 20,200 750 17,800 630 1.1 18 0.030 11,900 1,020 10,700 910 10,100 750 8,900 630

1.1 20 0.005 20,400 870 18,300 780 17,300 640 15,200 540 1.1 20 0.030 10,200 870 9,200 780 8,700 640 7,600 540

1.2 6 0.060 28,800 1,500 25,900 1,350 24,500 1,100 21,600 950 1.2 6 0.043 14,400 1,500 13,000 1,350 12,300 1,100 10,800 950

1.2 8 0.040 28,800 1,500 25,900 1,350 24,500 1,100 21,600 950 1.2 8 0.043 14,400 1,500 13,000 1,350 12,300 1,100 10,800 950

1.2 10 0.035 28,800 1,420 25,900 1,210 24,500 1,100 21,600 860 1.2 10 0.043 14,400 1,400 13,000 1,210 12,300 1,100 10,800 860

1.2 12 0.030 28,800 1,350 25,900 1,210 24,500 1,100 21,600 860 1.2 12 0.040 14,400 1,350 13,000 1,210 12,300 1,100 10,800 860

0.6 1.2 14 0.025 24,600 1,150 22,200 1,040 21,000 940 18,500 730 0.6 1.2 14 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 16 0.020 24,600 1,150 22,200 1,040 21,000 940 18,500 730 1.2 16 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 18 0.015 24,600 1,150 22,200 1,040 21,000 940 18,500 730 1.2 18 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 20 0.010 21,000 990 19,000 890 18,000 810 15,900 630 1.2 20 0.037 10,500 990 9,500 890 9,000 810 8,000 630

1.2 22 0.010 21,000 990 19,000 890 18,000 810 15,900 630 1.2 22 0.037 10,500 990 9,500 890 9,000 810 8,000 630

1.2 24 0.008 21,000 990 19,000 890 18,000 810 15,900 630 1.2 24 0.037 10,500 990 9,500 890 9,000 810 8,000 630

【注意】①apは被削材グル-プ1での目安を示しています。その他のグループの場合は、上表の切込み比率を目安に調整してください。 【Note】①ap is shown as the criteria for Group 1 workpieces. For other groups, adjust the cutting depth according to the cutting depth factors in the above table.

②aeの設定はap×切込み比率×3~5倍を目安に調整してください。仕上げ加工を行う場合、理論カスプハイトを計算し設定してください。 ②Adjust by setting ae to (3 to 5)×(ap)×(cutting depth ratio). When performing finishing processing, calculate the theoretical cusp height and set accordingly.

【切り込み設定例】EB4HR0100TN-10-05-ATHの仕上げ加工条件でプリハードン鋼を切削する場合 Cutting depth setting example : When finishing in pre-hardened steel with EB4HR0100TN-10-05-ATH.

切り込み=0.032(ap)×0.8(プリハードン鋼グループ3の切り込み比率)=0.0256mm Cutting depth = 0.032(ap)×0.8(Cutting depth factor for group 3 pre-hardened steel) = 0.0256mm

③Use the water or oil based coolant for the work material and machining shape.

③被削材、加工形状に合わせて、水溶性および油性のクーラントを使用してください。 ④These Recommended Cutting Conditions indicate only the rule of a thumb for the cutting conditions. In actual machining, the condition should be adjusted according to the

④この標準切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。 machining shape, purpose and the machine type.

⑤機械の回転数が合わない場合は、回転数と送り速度を同じ比率で調整してください。 ⑤If the rpm available is lower than that recommended please reduce the feed rate to the same ratio.

06 07

Page7

標準切削条件表

Recommended Cut t ing Condi t ions

荒加工条件 Roughing conditions 仕上げ加工条件 Finishing conditions

1 2 3 4 1 2 3 4

被削材 炭素鋼・合金鋼 工具鋼 プリハードン鋼 焼入れ鋼 被削材 炭素鋼・合金鋼 工具鋼 プリハードン鋼 焼入れ鋼

Work material Carbon steels, Alloy steels Tool steels Pre-hardened steels Hardened steels Work material Carbon steels, Alloy steels Tool steels Pre-hardened steels Hardened steels

(180~250HB) (25~35HRC) (35~45HRC) (45~55HRC) (180~250HB) (25~35HRC) (35~45HRC) (45~55HRC)

切り込み比率 Ratio to standard depth of cut 100% 90% 80% 65% 切り込み比率 Ratio to standard depth of cut 100% 90% 80% 65%

ボール半径RE 外径DC 首下長LU ap 回転数 送り速度 回転数 送り速度 回転数 送り速度 回転数 送り速度 ボール半径RE 外径DC 首下長LU ap 回転数 送り速度 回転数 送り速度 回転数 送り速度 回転数 送り速度

Ball radius Tool dia. Under neck (mm)

(mm) (mm) length n v f n v f n v f n v f Ball radius Tool dia. Under neck

(mm) (mm) length (mm) n v f n v f n v f n v f

(mm) min-1 mm/min min-1 mm/min min-1 mm/min min-1 mm/min (mm) min-1 mm/min min-1 mm/min min-1 mm/min min-1 mm/min

0.6 4 0.024 36,000 1,030 32,400 920 30,600 760 27,000 610 0.6 4 0.023 18,000 1,030 16,200 920 15,300 760 13,500 620

0.6 5 0.020 36,000 970 32,400 880 30,600 720 27,000 580 0.6 5 0.023 18,000 970 16,200 880 15,300 720 13,500 580

0.6 6 0.015 36,000 970 32,400 880 30,600 720 27,000 580 0.6 6 0.020 18,000 970 16,200 880 15,300 720 13,500 580

0.3 0.6 7 0.008 32,000 820 28,800 730 27,200 600 24,000 490 0.3 0.6 7 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 8 0.008 32,000 820 28,800 730 27,200 600 24,000 490 0.6 8 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 9 0.006 32,000 820 28,800 730 27,200 600 24,000 490 0.6 9 0.020 16,000 820 14,400 730 13,600 600 12,000 490

0.6 10 0.005 28,000 710 25,200 640 23,800 530 21,000 430 0.6 10 0.020 14,000 710 12,600 640 11,900 530 10,500 430

0.7 4 0.034 36,000 1,130 32,400 1,020 30,600 840 27,000 690 0.7 4 0.023 18,000 1,130 16,200 1,020 15,300 840 13,500 690

0.7 5 0.030 36,000 1,130 32,400 1,020 30,600 840 27,000 690 0.7 5 0.023 18,000 1,130 16,200 1,020 15,300 840 13,500 690

0.7 6 0.027 36,000 1,070 32,400 960 30,600 800 27,000 650 0.7 6 0.020 18,000 1,070 16,200 960 15,300 790 13,500 650

0.35 0.7 7 0.020 32,000 840 28,800 760 27,200 630 24,000 520 0.35 0.7 7 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 8 0.010 32,000 840 28,800 760 27,200 630 24,000 520 0.7 8 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 9 0.008 32,000 840 28,800 760 27,200 630 24,000 520 0.7 9 0.020 16,000 840 14,400 760 13,600 630 12,000 520

0.7 10 0.005 28,000 740 25,200 670 23,800 550 21,000 460 0.7 10 0.020 14,000 740 12,600 670 11,900 550 10,500 460

0.8 4 0.035 40,000 1,440 36,000 1,300 34,000 1,090 30,000 900 0.8 4 0.028 20,000 1,440 18,000 1,300 17,000 1,090 15,000 900

0.8 6 0.032 36,000 1,170 32,400 1,050 30,600 880 27,000 730 0.8 6 0.028 18,000 1,170 16,200 1,050 15,300 880 13,500 730

0.020 28,800 930 780 24,000 650

0.4 0.8 8 32,000 1,040 27,200 0.8 8 0.025 16,000 1,040 14,400 930 13,600 780 12,000 650

0.8 10 0.010 32,000 980 28,800 880 27,200 740 24,000 610 0.4 0.8 10 0.025 16,000 980 14,400 880 13,600 740 12,000 610

0.8 12 0.008 32,000 980 28,800 880 27,200 740 24,000 610 0.8 12 0.025 16,000 980 14,400 880 13,600 740 12,000 610

0.8 14 0.005 28,000 860 25,200 770 23,816 650 21,000 530 0.8 14 0.025 14,000 860 12,600 770 11,900 650 10,500 530

0.9 4 0.045 38,000 1,620 34,200 1,460 32,300 1,200 28,500 1,000 0.9 4 0.028 19,000 1,620 17,100 1,460 16,200 1,220 14,300 1,000

0.9 6 0.042 34,200 1,310 30,800 1,180 29,100 980 25,700 810 0.9 6 0.028 17,100 1,310 15,400 1,180 14,600 980 12,900 810

0.9 0.030 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.45 0.9 8 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.45 8

0.9 10 0.020 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.9 10 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.9 12 0.010 30,400 1,170 27,400 1,050 25,800 880 22,800 720 0.9 12 0.025 15,200 1,170 13,700 1,050 12,900 880 11,400 720

0.9 14 0.008 26,000 1,000 23,500 900 22,100 750 19,500 620 0.9 14 0.025 13,000 1,000 11,800 900 11,100 750 9,800 620

1 4 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 4 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 6 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 6 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 8 0.040 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 8 0.035 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

1 10 0.025 32,400 1,460 29,200 1,310 27,500 1,120 24,300 920 1 10 0.032 16,200 1,460 14,600 1,310 13,800 1,120 12,200 920

0.5 1 12 0.013 28,800 1,220 25,900 1,100 24,500 940 21,600 770 0.5 1 12 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 14 0.010 28,800 1,220 25,900 1,100 24,500 940 21,600 770 1 14 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 16 0.008 28,800 1,220 25,900 1,100 24,500 940 21,600 770 1 16 0.032 14,400 1,220 13,000 1,100 12,300 940 10,800 770

1 18 0.006 25,200 1,010 22,700 910 21,400 770 18,900 640 1 18 0.030 12,600 1,010 11,400 900 10,700 770 9,500 640

1 20 0.005 21,600 860 19,400 780 18,400 660 16,200 540 1 20 0.030 10,800 860 9,700 780 9,200 660 8,100 540

1.1 4 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 4 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 6 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 6 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 8 0.040 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 8 0.035 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

1.1 10 0.025 30,600 1,480 27,500 1,330 26,000 1,090 23,000 920 1.1 10 0.032 15,300 1,480 13,800 1,330 13,000 1,090 11,500 920

0.55 1.1 12 0.020 27,200 1,240 24,500 1,110 23,100 920 20,400 770 0.55 1.1 12 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 14 0.015 27,200 1,240 24,500 1,110 23,100 920 20,400 770 1.1 14 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 16 0.010 27,200 1,240 24,500 1,110 23,100 920 20,400 770 1.1 16 0.032 13,600 1,240 12,300 1,110 11,600 920 10,200 770

1.1 18 0.008 23,800 1,020 21,400 910 20,200 750 17,800 630 1.1 18 0.030 11,900 1,020 10,700 910 10,100 750 8,900 630

1.1 20 0.005 20,400 870 18,300 780 17,300 640 15,200 540 1.1 20 0.030 10,200 870 9,200 780 8,700 640 7,600 540

1.2 6 0.060 28,800 1,500 25,900 1,350 24,500 1,100 21,600 950 1.2 6 0.043 14,400 1,500 13,000 1,350 12,300 1,100 10,800 950

1.2 8 0.040 28,800 1,500 25,900 1,350 24,500 1,100 21,600 950 1.2 8 0.043 14,400 1,500 13,000 1,350 12,300 1,100 10,800 950

1.2 10 0.035 28,800 1,420 25,900 1,210 24,500 1,100 21,600 860 1.2 10 0.043 14,400 1,400 13,000 1,210 12,300 1,100 10,800 860

1.2 12 0.030 28,800 1,350 25,900 1,210 24,500 1,100 21,600 860 1.2 12 0.040 14,400 1,350 13,000 1,210 12,300 1,100 10,800 860

0.6 1.2 14 0.025 24,600 1,150 22,200 1,040 21,000 940 18,500 730 0.6 1.2 14 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 16 0.020 24,600 1,150 22,200 1,040 21,000 940 18,500 730 1.2 16 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 18 0.015 24,600 1,150 22,200 1,040 21,000 940 18,500 730 1.2 18 0.040 12,300 1,150 11,100 1,040 10,500 940 9,300 730

1.2 20 0.010 21,000 990 19,000 890 18,000 810 15,900 630 1.2 20 0.037 10,500 990 9,500 890 9,000 810 8,000 630

1.2 22 0.010 21,000 990 19,000 890 18,000 810 15,900 630 1.2 22 0.037 10,500 990 9,500 890 9,000 810 8,000 630

1.2 24 0.008 21,000 990 19,000 890 18,000 810 15,900 630 1.2 24 0.037 10,500 990 9,500 890 9,000 810 8,000 630

【注意】①apは被削材グル-プ1での目安を示しています。その他のグループの場合は、上表の切込み比率を目安に調整してください。 【Note】①ap is shown as the criteria for Group 1 workpieces. For other groups, adjust the cutting depth according to the cutting depth factors in the above table.

②aeの設定はap×切込み比率×3~5倍を目安に調整してください。仕上げ加工を行う場合、理論カスプハイトを計算し設定してください。 ②Adjust by setting ae to (3 to 5)×(ap)×(cutting depth ratio). When performing finishing processing, calculate the theoretical cusp height and set accordingly.

【切り込み設定例】EB4HR0100TN-10-05-ATHの仕上げ加工条件でプリハードン鋼を切削する場合 Cutting depth setting example : When finishing in pre-hardened steel with EB4HR0100TN-10-05-ATH.

切り込み=0.032(ap)×0.8(プリハードン鋼グループ3の切り込み比率)=0.0256mm Cutting depth = 0.032(ap)×0.8(Cutting depth factor for group 3 pre-hardened steel) = 0.0256mm

③Use the water or oil based coolant for the work material and machining shape.

③被削材、加工形状に合わせて、水溶性および油性のクーラントを使用してください。 ④These Recommended Cutting Conditions indicate only the rule of a thumb for the cutting conditions. In actual machining, the condition should be adjusted according to the

④この標準切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。 machining shape, purpose and the machine type.

⑤機械の回転数が合わない場合は、回転数と送り速度を同じ比率で調整してください。 ⑤If the rpm available is lower than that recommended please reduce the feed rate to the same ratio.

06 07

Page8

加工事例

Field data

従来工具の加工方法との比較 L/D=20のリブ溝の放電加工との比較

Comparison with conventional tools Comparison between EDM and direct milling for rib slot (L/D=20mm)

機械 Machine :立型M/C Vertical M/C 十字のリブ溝 Cross rib slot 機械 Machine :立型M/C Vertical M/C 十字のリブ溝 Cross rib slot

勾配角0.5° 勾配角0.5°

クーラント Coolant :水溶性 Water base Incline angle クーラント Coolant :水溶性 Water base Incline angle

被削材 Work material: NAK80(40HRC) 深さ

A Depth 被削材 Work material: NAK80(40HRC) 深さ

Depth

L/D=16 16mm A

A’ L/D=20 20mm

A’

断面を観察 断面を観察

Cross-section observation リブ溝の長さ 底幅1.1mm Cross-section observation リブ溝の長さ 底幅1.1mm

1辺25mm Bottom width 1辺25mm Bottom width

Length of rib slot one side Length of rib slot one side

加工工程 商品コード 工具径 首下長 回転数 送り速度 ap 残し代 加工時間 加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

(mm) (mm) (min-1) (mm/min) (mm) (mm) (min) tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-6-05-ATH 1 6 24,000 1,000 0.023 0.03 20分 Contour roughing EB4HR0100TN-6-05-ATH 1 1 6 24,000 1,000 0.030 0.03 25分

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-10-05-ATH 1 10 21,000 910 0.013 0.03 19分 Contour roughing EB4HR0100TN-12-05-ATH 1 1 12 24,000 900 0.022 0.03 34分

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-16-05-ATH 1 16 21,000 770 0.008 0.03 56分 Contour roughing EB4HR0100TN-16-05-ATH 1 1 16 21,000 700 0.014 0.03 47分

等高線仕上げ加工 等高線荒加工

Contour finishing EB4HR0100TN-16-05-ATH 1 16 10,820 424 0.025 0 41分 Contour roughing EB4HR0100TN-20-05-ATH 1 1 20 18,000 660 0.010 0.03 68分

合計加工時間 Total machining time136分 min. 等高線中仕上げ加工

Contour semi-finishing EB4HR0100TN-20-05-ATH 1 20 18,000 660 0.040 0.02 75分

等高線仕上げ加工 1

Contour finishing EB4HR0100TN-20-05-ATH 1 20 12,000 450 0.020 0 209分

加工面の比較 Comparison of machined surface 合計加工時間 Total machining time 458分 min.

従来工具による荒加工+仕上げ加工 EB4HRで荒加工のみ実施 EB4HRで荒加工及び仕上げ加工を実施

Roughing and finishing by conventional tools Roughing with EB4HR Roughing and finishing of EB4HR 切削加工と放電加工の加工面比較 Comparison of machined surface by machining and EDM

EB4HR 放電加工 EDM

工具交換時の加工段差

Machining steps occurring at tool change

良好な加工面

Good machined surface

面粗さ:Rz4.33μm

面粗さ:Rz0.67μm Surface roughness

Surface roughness

Preparation time of electrode電極の準備時間 約4時間 hours

切削時間 合計約7時間30分 Processing time of EDM放電加工時間約 約9時間 hours

面粗さ:Rz2.1μm 面粗さ:Rz1.3μm 面粗さ:Rz0.7μm Total cutting time : About 7 hours 30 min. 合計約13時間

Surface roughness Surface roughness Surface roughness Total time : About 13 hours

リブ溝の片幅 One side half of rib slot (mm) リブ溝の片幅 One side half of rib slot (mm)

0.5 0.55 0.6 0.65 0.7 0.5 0.55 0.6 0.65 0.7

0 0

リブ溝の片幅 従来工具による EB4HRの荒加工 ♯600ペーパで磨き後(1時間)

One side half of rib slot 2 荒加工+仕上げ加工 2 +仕上げ加工 After polishing with 600-grit sandpaper (1h)

Roughing and

4 finishing by Roughing and finishing

conventional tools 4 by EB4HR

6 EB4HR荒加工 工具交換時 平滑な加工面 放電面が残る

6 の加工段差 Smooth machined surface Electric discharge

Roughing of EB4HR Step when tool traces remain

8 8 change 従来工具による

荒加工+仕上げ加工

10 10 Roughing and finishing

by conventional tools

12 12

リブ溝の測定箇所

Measurement points of rib slot 14 リブ溝幅の設計値 14 リブ溝幅の設計値

Designed value of rib Designed value of rib slot width

slot width

16 16 面粗さ:Rz0.47μm 切削面硬さ40HRC 放電面硬さ47HRC 面粗さ:Rz1.02μm

Hardness Hardness

EB4HRの荒加工は EB4HRで荒加工および仕上げ加工を Surface roughness Surface roughness

従来工具の荒加工+仕上げ加工と 行うことでより高精度な

同等の加工精度 リブ溝を加工可能 面粗さ:Rz0.5μm以下を達成 面粗さ:Rz1.0μmで放電面が残る

More accurate rib slots can be machined Achieved Rz0.5μm or less Surface roughness : Rz1.0μm

Machining accuracy got by roughing with EB4HR is equivalent

to that of roughing and finishing with conventional tools by using EB4HR from roughing to finishing surface roughness Electric discharge traces remain

荒加工からEB4HRを使用することで高精度な加工を実現 良好な加工面が磨き時間の削減を実現

Realizes high precision machining by using EB4HR from roughing to finishing Achieves to reduce polishing time since machined surface is smooth

08 09

深さ depth (mm)

深さ depth (mm)

Page9

加工事例

Field data

従来工具の加工方法との比較 L/D=20のリブ溝の放電加工との比較

Comparison with conventional tools Comparison between EDM and direct milling for rib slot (L/D=20mm)

機械 Machine :立型M/C Vertical M/C 十字のリブ溝 Cross rib slot 機械 Machine :立型M/C Vertical M/C 十字のリブ溝 Cross rib slot

勾配角0.5° 勾配角0.5°

クーラント Coolant :水溶性 Water base Incline angle クーラント Coolant :水溶性 Water base Incline angle

被削材 Work material: NAK80(40HRC) 深さ

A Depth 被削材 Work material: NAK80(40HRC) 深さ

Depth

L/D=16 16mm A

A’ L/D=20 20mm

A’

断面を観察 断面を観察

Cross-section observation リブ溝の長さ 底幅1.1mm Cross-section observation リブ溝の長さ 底幅1.1mm

1辺25mm Bottom width 1辺25mm Bottom width

Length of rib slot one side Length of rib slot one side

加工工程 商品コード 工具径 首下長 回転数 送り速度 ap 残し代 加工時間 加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

(mm) (mm) (min-1) (mm/min) (mm) (mm) (min) tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-6-05-ATH 1 6 24,000 1,000 0.023 0.03 20分 Contour roughing EB4HR0100TN-6-05-ATH 1 1 6 24,000 1,000 0.030 0.03 25分

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-10-05-ATH 1 10 21,000 910 0.013 0.03 19分 Contour roughing EB4HR0100TN-12-05-ATH 1 1 12 24,000 900 0.022 0.03 34分

等高線荒加工 等高線荒加工

Contour roughing EB4HR0100TN-16-05-ATH 1 16 21,000 770 0.008 0.03 56分 Contour roughing EB4HR0100TN-16-05-ATH 1 1 16 21,000 700 0.014 0.03 47分

等高線仕上げ加工 等高線荒加工

Contour finishing EB4HR0100TN-16-05-ATH 1 16 10,820 424 0.025 0 41分 Contour roughing EB4HR0100TN-20-05-ATH 1 1 20 18,000 660 0.010 0.03 68分

合計加工時間 Total machining time136分 min. 等高線中仕上げ加工

Contour semi-finishing EB4HR0100TN-20-05-ATH 1 20 18,000 660 0.040 0.02 75分

等高線仕上げ加工 1

Contour finishing EB4HR0100TN-20-05-ATH 1 20 12,000 450 0.020 0 209分

加工面の比較 Comparison of machined surface 合計加工時間 Total machining time 458分 min.

従来工具による荒加工+仕上げ加工 EB4HRで荒加工のみ実施 EB4HRで荒加工及び仕上げ加工を実施

Roughing and finishing by conventional tools Roughing with EB4HR Roughing and finishing of EB4HR 切削加工と放電加工の加工面比較 Comparison of machined surface by machining and EDM

EB4HR 放電加工 EDM

工具交換時の加工段差

Machining steps occurring at tool change

良好な加工面

Good machined surface

面粗さ:Rz4.33μm

面粗さ:Rz0.67μm Surface roughness

Surface roughness

Preparation time of electrode電極の準備時間 約4時間 hours

切削時間 合計約7時間30分 Processing time of EDM放電加工時間約 約9時間 hours

面粗さ:Rz2.1μm 面粗さ:Rz1.3μm 面粗さ:Rz0.7μm Total cutting time : About 7 hours 30 min. 合計約13時間

Surface roughness Surface roughness Surface roughness Total time : About 13 hours

リブ溝の片幅 One side half of rib slot (mm) リブ溝の片幅 One side half of rib slot (mm)

0.5 0.55 0.6 0.65 0.7 0.5 0.55 0.6 0.65 0.7

0 0

リブ溝の片幅 従来工具による EB4HRの荒加工 ♯600ペーパで磨き後(1時間)

One side half of rib slot 2 荒加工+仕上げ加工 2 +仕上げ加工 After polishing with 600-grit sandpaper (1h)

Roughing and

4 finishing by Roughing and finishing

conventional tools 4 by EB4HR

6 EB4HR荒加工 工具交換時 平滑な加工面 放電面が残る

6 の加工段差 Smooth machined surface Electric discharge

Roughing of EB4HR Step when tool traces remain

8 8 change 従来工具による

荒加工+仕上げ加工

10 10 Roughing and finishing

by conventional tools

12 12

リブ溝の測定箇所

Measurement points of rib slot 14 リブ溝幅の設計値 14 リブ溝幅の設計値

Designed value of rib Designed value of rib slot width

slot width

16 16 面粗さ:Rz0.47μm 切削面硬さ40HRC 放電面硬さ47HRC 面粗さ:Rz1.02μm

Hardness Hardness

EB4HRの荒加工は EB4HRで荒加工および仕上げ加工を Surface roughness Surface roughness

従来工具の荒加工+仕上げ加工と 行うことでより高精度な

同等の加工精度 リブ溝を加工可能 面粗さ:Rz0.5μm以下を達成 面粗さ:Rz1.0μmで放電面が残る

More accurate rib slots can be machined Achieved Rz0.5μm or less Surface roughness : Rz1.0μm

Machining accuracy got by roughing with EB4HR is equivalent

to that of roughing and finishing with conventional tools by using EB4HR from roughing to finishing surface roughness Electric discharge traces remain

荒加工からEB4HRを使用することで高精度な加工を実現 良好な加工面が磨き時間の削減を実現

Realizes high precision machining by using EB4HR from roughing to finishing Achieves to reduce polishing time since machined surface is smooth

08 09

深さ depth (mm)

深さ depth (mm)

Page10

加工事例 トラブルシューティング

Field data Trouble shoot ing

高硬度鋼の切削事例 仕上げ加工後に工具交換時の加工段差が残ったとき In case machining steps that occurred at

tool change remained after finishing

Cutting example of high hardness steel

工具:外径φ1×首下長 20mm 仕上げピッチが大きいと外周刃が十分に作用せず段差を取りきれないことがあります。

機械 Tool Tool dia. Under neck length 仕上げピッチを下げるかゼロカットをすることで改善が見込めます。

Machine :立型M/C Vertical M/C リブ溝モデル EB4HR0100TN-20-05-ATH If the finishing pitch is large, the peripheral edge might not work sufficiently and the steps might not be removed.

Model of rib slot

クーラント Coolant :水溶性 Water base 勾配角0.5° It is expected to improve by reducing the finishing pitch or do zero cutting

Incline angle

被削材 Work material: STAVAX(52HRC) 深さ

Depth 仕上げピッチ ap=0.025mm 仕上げピッチ ap=0.02mm +ゼロカット ap=0.025mm

L/D=16 10mm Finishing pitch Finishing pitch Zero-cut

ボスモデル 仕上げピッチを

Model of boss 段差残り 下げる 段差改善 段差改善

Remaining steps Reducing the

finishing pitch Improvement Improvement

底幅0.7mm

リブ溝モデル Model of rib slot Bottom width

加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工

Contouring roughing EB4HR0060TN-4-05-ATH 3 0.6 4 27,000 610 0.016 0.02 60分

等高線荒加工

Contouring roughing EB4HR0060TN-7-05-ATH 3 0.6 7 24,000 500 0.007 0.02 73分

※1 等高線荒加工

Contouring roughing EB4HR0060TN-10-05-ATH 2 0.6 10 21,000 430 0.005 0.02 43分

※2 等高線中仕上げ加工Contouring semi-finishing EB4HR0060TN-10-05-ATH 0.6 10 10,500 500 0.02 0.02 115分

等高線仕上げ加工 1

Contouring finishing EB4HR0060TN-10-05-ATH 0.6 10 10,500 500 0.02 0 115分 仕上げ加工後にリブ底に横筋が残ったとき In case horizontal stripes remained at the bottom of rib slot after finishing

合計加工時間 Total machining time 406分 min.

工具:外径φ1×首下長 16mm リブの底部は、工具とのクリアランスが小さいため加工条件によっては横筋が目立つことがあり

Tool Tool dia. Under neck length ます。仕上げピッチを小さくすることで改善が見込めます。

工具摩耗の状態 Condition of tool wear EB4HR0100TN-16-05-ATH Since the clearance between the bottom of the rib and the tool is small, the horizontal stripes might emerge

depending on the cutting conditions. It is expected to improve by reducing the finishing pitch.

EB4HR0060TN-10-05-ATH ※1 EB4HR0060TN-10-05-ATH ※2 仕上げピッチ ap =0.1mm 仕上げピッチ ap =0.02mm

Finishing pitch Finishing pitch

等高線荒加工後21min 等高線中仕上げ+仕上げ後230min

After contour roughing 仕上げピッチを

After contour semi-finishing + Finishing

横筋が目立つ 下げる

Reducing the 横筋を軽減

Stripes emerge finishing pitch Improvement

ボスモデル Model of boss

加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工

Contouring roughing EPDBEH2020-8-TH3 1 2 8 7,950 320 0.02 0.02 60分 仕上げ加工後に加工面が荒れたとき In case the machined surface is rough after finishing

等高線荒加工

Contouring roughing EB4HR0060TN-4-05-ATH 1 0.6 4 23,800 470 0.016 0.02 28分

等高線仕上げ加工 工具:外径φ1×首下長 16mm 取り代を小さくしすぎると段差残りやびびりが生じることがあります。

Tool Tool dia. Under neck length 取り代を調整することで改善が見込めます。

Contouring finishing EB4HR0060TN-7-05-ATH 1 0.6 7 10,500 500 0.02 0 19分

EB4HR0100TN-16-05-ATH If the cutting allowance is set too small, remaining steps or chatter mark might occur.

合計加工時間 Total machining time 107分 min. It is expected to improve by adjusting the cutting allowance.

取り代 Cutting allowance 0.01mm 取り代 Cutting allowance 0.02mm

加工面の状態 面粗さ:Rz0.65μm 面粗さ:Rz0.62μm

Surface roughness Surface roughness

Condition of machined surface 取り代を調整

Adjust the

removal stock

段差残り びびり 加工面が改善

Remaining steps Chatter mark Improvement

リブ溝以外の形状部も加工可能

Other form than rib slot can also be machined.

高硬度鋼における高精度な直彫り加工が長時間可能 面粗さ:Rz1.3μm 面粗さ:Rz1.8μm 面粗さ:Rz0.9μm

Surface roughness Surface roughness Surface roughness

It is possible to machine high hardness steel with high precision for a long time.

10 11

Page11

加工事例 トラブルシューティング

Field data Trouble shoot ing

高硬度鋼の切削事例 仕上げ加工後に工具交換時の加工段差が残ったとき In case machining steps that occurred at

tool change remained after finishing

Cutting example of high hardness steel

工具:外径φ1×首下長 20mm 仕上げピッチが大きいと外周刃が十分に作用せず段差を取りきれないことがあります。

機械 Tool Tool dia. Under neck length 仕上げピッチを下げるかゼロカットをすることで改善が見込めます。

Machine :立型M/C Vertical M/C リブ溝モデル EB4HR0100TN-20-05-ATH If the finishing pitch is large, the peripheral edge might not work sufficiently and the steps might not be removed.

Model of rib slot

クーラント Coolant :水溶性 Water base 勾配角0.5° It is expected to improve by reducing the finishing pitch or do zero cutting

Incline angle

被削材 Work material: STAVAX(52HRC) 深さ

Depth 仕上げピッチ ap=0.025mm 仕上げピッチ ap=0.02mm +ゼロカット ap=0.025mm

L/D=16 10mm Finishing pitch Finishing pitch Zero-cut

ボスモデル 仕上げピッチを

Model of boss 段差残り 下げる 段差改善 段差改善

Remaining steps Reducing the

finishing pitch Improvement Improvement

底幅0.7mm

リブ溝モデル Model of rib slot Bottom width

加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工

Contouring roughing EB4HR0060TN-4-05-ATH 3 0.6 4 27,000 610 0.016 0.02 60分

等高線荒加工

Contouring roughing EB4HR0060TN-7-05-ATH 3 0.6 7 24,000 500 0.007 0.02 73分

※1 等高線荒加工

Contouring roughing EB4HR0060TN-10-05-ATH 2 0.6 10 21,000 430 0.005 0.02 43分

※2 等高線中仕上げ加工Contouring semi-finishing EB4HR0060TN-10-05-ATH 0.6 10 10,500 500 0.02 0.02 115分

等高線仕上げ加工 1

Contouring finishing EB4HR0060TN-10-05-ATH 0.6 10 10,500 500 0.02 0 115分 仕上げ加工後にリブ底に横筋が残ったとき In case horizontal stripes remained at the bottom of rib slot after finishing

合計加工時間 Total machining time 406分 min.

工具:外径φ1×首下長 16mm リブの底部は、工具とのクリアランスが小さいため加工条件によっては横筋が目立つことがあり

Tool Tool dia. Under neck length ます。仕上げピッチを小さくすることで改善が見込めます。

工具摩耗の状態 Condition of tool wear EB4HR0100TN-16-05-ATH Since the clearance between the bottom of the rib and the tool is small, the horizontal stripes might emerge

depending on the cutting conditions. It is expected to improve by reducing the finishing pitch.

EB4HR0060TN-10-05-ATH ※1 EB4HR0060TN-10-05-ATH ※2 仕上げピッチ ap =0.1mm 仕上げピッチ ap =0.02mm

Finishing pitch Finishing pitch

等高線荒加工後21min 等高線中仕上げ+仕上げ後230min

After contour roughing 仕上げピッチを

After contour semi-finishing + Finishing

横筋が目立つ 下げる

Reducing the 横筋を軽減

Stripes emerge finishing pitch Improvement

ボスモデル Model of boss

加工工程 商品コード 使用本数 工具径 首下長 回転数 送り速度 ap 残し代 加工時間

Process Item code No. of Tool dia. Under neck length Revolution Feed rate Removal stock Cutting time

tools used (mm) (mm) (min-1) (mm/min) (mm) (mm) (min)

等高線荒加工

Contouring roughing EPDBEH2020-8-TH3 1 2 8 7,950 320 0.02 0.02 60分 仕上げ加工後に加工面が荒れたとき In case the machined surface is rough after finishing

等高線荒加工

Contouring roughing EB4HR0060TN-4-05-ATH 1 0.6 4 23,800 470 0.016 0.02 28分

等高線仕上げ加工 工具:外径φ1×首下長 16mm 取り代を小さくしすぎると段差残りやびびりが生じることがあります。

Tool Tool dia. Under neck length 取り代を調整することで改善が見込めます。

Contouring finishing EB4HR0060TN-7-05-ATH 1 0.6 7 10,500 500 0.02 0 19分

EB4HR0100TN-16-05-ATH If the cutting allowance is set too small, remaining steps or chatter mark might occur.

合計加工時間 Total machining time 107分 min. It is expected to improve by adjusting the cutting allowance.

取り代 Cutting allowance 0.01mm 取り代 Cutting allowance 0.02mm

加工面の状態 面粗さ:Rz0.65μm 面粗さ:Rz0.62μm

Surface roughness Surface roughness

Condition of machined surface 取り代を調整

Adjust the

removal stock

段差残り びびり 加工面が改善

Remaining steps Chatter mark Improvement

リブ溝以外の形状部も加工可能

Other form than rib slot can also be machined.

高硬度鋼における高精度な直彫り加工が長時間可能 面粗さ:Rz1.3μm 面粗さ:Rz1.8μm 面粗さ:Rz0.9μm

Surface roughness Surface roughness Surface roughness

It is possible to machine high hardness steel with high precision for a long time.

10 11

Page12

高精度リブ溝加工用テーパボールエンドミル

Taper Ball End Mill for High Accuracy Rib Slotting

EB4HR-ATH

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。

The diagrams and table data are examples of test results, and are not guaranteed values.

“ ” is a registered trademark of MOLDINO Tool Engineering, Ltd.

安 全 上 の ご 注 意 Attentions on Safety

1. 取扱上のご注意 1. Cautions regarding handling

(1)工具をケース(梱包)から取り出す際は、工具の飛び出し、落下にご注意ください。特に工具刃部との接 (1) When removing the tool from its case (packaging), be careful that the tool does not pop out or is

触には十分ご注意をお願いします。 dropped. Be particularly careful regarding contact with the tool flutes.

(2)鋭利な切れ刃を有する工具を取扱う際は、切れ刃を素手で直接触れないように注意してください。 (2) When handling tools with sharp cutting flutes, be careful not to touch the cutting flutes directly with

2. 取付け時のご注意 your bare hands.

(1)ご使用前に、工具の傷・割れ等の外観確認を行っていただき、コレットチャック等への取付けは確実に 2. Cautions regarding mounting

行ってください。 (1) Before use, check the outside appearance of the tool for scratches, cracks, etc. and that it is firmly

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を取り除い mounted in the collet chuck, etc.

てください。 (2) If abnormal chattering, etc. occurs during use, stop the machine immediately and remove the cause

3. 使用上のご注意 of the chattering.

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 3. Cautions during use

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 (1) Before use, confirm the dimensions and direction of rotation of the tool and milling work material.

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 (2) The numerical values in the standard cutting conditions table should be used as criteria when starting

ください。 new work. The cutting conditions should be adjusted as appropriate when the cutting depth is large,

(3)切削工具材料は硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛 the rigidity of the machine being used is low, or according to the conditions of the work material.

散することがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐 (3) Cutting tools are made of a hard material. During use, they may break and fly off. In addition, cutting

れがありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用 chips may also fly off. Since there is a danger of injury to workers, fire, or eye damage from such

して安全な環境下での作業をお願いいたします。 flying pieces, a safety cover should be attached when work is performed and safety equipment such

(4)切削中に発生する火花や、破損による発熱や、切りくずによる引火・火災の危険があります。引火や as safety goggles should be worn to create a safe environment for work.

爆発の危険のあるところでは使用しないでください。不水溶性切削液をご使用される場合は防火対 (4) There is a risk of fire or inflammation due to sparks, heat due to breakage, and cutting chips. Do not

策を必ず行なってください。 use where there is a risk of fire or explosion. Please caution of fire while using oil base coolant, fire

(5)工具を本来の目的以外にはご使用にならないでください。 prevention is necessary.

4. 再研削時のご注意 (5) Do not use the tool for any purpose other than that for which it is intended.

(1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を 4. Cautions regarding regrinding

行ってください。

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護め (1) If regrinding is not performed at the proper time, there is a risk of the tool breaking. Replace the tool

がね等の保護具を着用してください。 with one in good condition, or perform regrinding.

(3)本製品には特定化学物質に指定された コバルト及びその無機化合物が含まれています。再研削等の (2) Grinding dust will be created when regrinding a tool. When regrinding, be sure to attach a safety

加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。 cover over the work area and wear safety clothes such as safety goggles, etc.

(3) This product contains the specified chemical substance cobalt and its inorganic compounds. When

5. 工具に関して、安全上の問題点・不明の点・その他相談がありましたら フ リ ーダ イ ヤ ル 技 術 相 談 へ performing regrinding or similar processing, be sure to handle the processing in accordance with

ご相談ください。 thelocal laws and regulations regarding prevention of hazards due to specified chemical substances.

ホームページ フリーダイヤル技術相談

https://www.moldino.com

MOLDINO Tool Engineering, Ltd.

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

International Sales Dept .: +81-3-6890-5103 FAX +81-3-6890-5128

営業企画部 ☎03-6890-5102 FAX03-6890-5134 海外営業部 ☎03-6890-5103 FAX03-6890-5128

東京営業所 ☎03-6890-5110 FAX03-6890-5133 静岡営業所 ☎054-273-0360 FAX054-273-0361

東北営業所 ☎022-208-5100 FAX022-208-5102 名古屋営業所 ☎052-687-9150 FAX052-687-9144

新潟営業所 ☎0258-87-1224 FAX0258-87-1158 大阪営業所 ☎06-7668-0190 FAX06-7668-0194

東関東営業所 ☎0294-88-9430 FAX0294-88-9432 中四営業所 ☎082-536-2001 FAX082-536-2003

長野営業所 ☎0268-21-3700 FAX0268-21-3711 九州営業所 ☎092-289-7010 FAX092-289-7012

北関東営業所 ☎0276-59-6001 FAX0276-59-6005

神奈川営業所 ☎046-400-9429 FAX046-400-9435

ヨーロッパ/MOLDINO Tool Engineering Europe GmbH Itterpark 12, 40724 Hilden, Germany. TEL : +49-(0)2103-24820, FAX : +49-(0)2103-248230

アメリカ/MITSUBISHI MATERIALS U.S.A. CORPORATION 41700 Gardenbrook Road, Suite 120, Novi, MI 48375-1320 U.S.A. TEL : +1(248)308-2620, FAX :+1(248)308-2627

メキシコ/MMC METAL DE MEXICO, S.A. DE C.V. Av. La Cañada No.16, Parque Industrial Bernardo Quintana, El Marques, Querétaro, CP 76246, México TEL : +52-442-1926800 MOLDINO Tool Engineering, Ltd.

ブラジル/MMC METAL DO BRASIL LTDA. Rua Cincinato Braga, 340 13° andar.Bela Vista – CEP 01333-010 São Paulo – SP ., Brasil TEL : +55(11)3506-5600 FAX : +55(11)3506-5677

タ イ/MMC Hardmetal (Thailand) Co.,Ltd. MOLDINO Division 622 Emporium Tower, Floor 22/1-4, Sukhumvit Road, Klongton, Klongtoey, Bangkok 10110, Thailand TEL:+66-(0)2-661-8175 FAX:+66-(0)2-661-8176

イ ン ド/MMC Hardmetal India Pvt Ltd. H.O.: Prasad Enclave, #118/119, 1st Floor, 2nd Stage, 5th main, BBMP Ward #11, (New #38), Industrial Suburb, Yeshwanthpura, Bengaluru, 560 022, Karnataka, India. Tel : +91-80-2204-3600 New Produc t News No.1804-10 2024-12

掲載価格は2024年12月2日改定後の消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。

Specifications for the products listed in this catalog are subject to change without notice due to ベジタブルインクで印刷しています。 2024-12(K)GT2

replacement or modification. Printed using vegetable oil ink. Printed in JAPAN 2018-11:FP