1/8ページ

ダウンロード(2.2Mb)

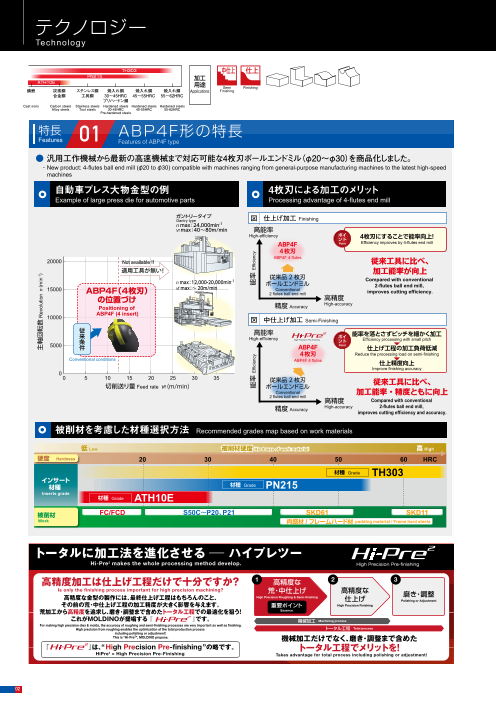

汎用工作機械から最新の高速機械まで対応可能な4枚刃ボールエンドミル(φ20~φ30)を商品化しました。

ラインアップ

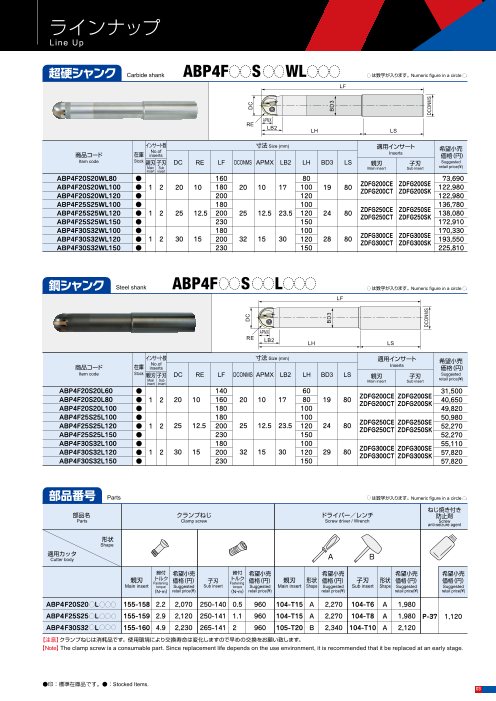

◆超硬シャンク

◆鋼シャンク

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | アルファ ボールプレシジョン マルチフルート ABP4F |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社MOLDINO (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アルファ

ボールプレシジョン

マルチフルート ABP4F

Ball Precision Multi Flutes ABP4F

MOLDINO Tool Engineering, Ltd.

New Produc t News No.1306-13 2024-12

Page2

テクノロジー ラインナップ

Technology Line Up

TH303 中仕上 仕上

PN215 加工 超硬シャンク Carbide shank ABP4F S WL は数字が入ります。 Numeric figure in a circle .

ATH10E 用途 Semi Finishing LF

鋳鉄 炭素鋼 ステンレス鋼 焼入れ鋼 焼入れ鋼 焼入れ鋼 Applications Finishing

合金鋼 工具鋼 30~45HRC 45~55HRC 55~62HRC

プリハードン鋼

Cast irons Carbon steels Stainless steels Hardened steels Hardened steels Hardened steels

Alloy steels Tool steels 30̃45HRC 45̃55HRC 55̃62HRC

Pre-hardened steels

APMX

RE

特長 1 ABP4F形の特長 LB2

LH LS

Features 0 Features of ABP4F type インサート数 寸法 Size (mm) 適用インサート

● 汎用工作機械から最新の高速機械まで対応可能な4枚刃ボールエンドミル(φ20~φ30)を商品化しました。 商品 No.of 希望小売

コード 在庫 inserts Inserts 価格(円)

Item code Stock 親刃子刃 DC RE LF DCONMS APMX LB2 LH BD3 LS 親刃 子刃 Suggested

・New product: 4-flutes ball end mill (φ20 to φ30) compatible with machines ranging from general-purpose manufacturing machines to the latest high-speed Main Sub Main insert Sub insert retail price(¥)

insert insert

machines ABP4F20S20WL80 ● 160 80 73,690

自動車プレス大物金型の例 4枚刃による加工のメリット ABP4F20S20WL100 ● 1 2 20 10 180 20 10 17 100 19 80 ZDFG200CE ZDFG200SE

ZDFG200CT ZDFG200SK 122,980

ABP4F20S20WL120 ● 200 120 122,980

Example of large press die for automotive parts Processing advantage of 4-flutes end mill

ABP4F25S25WL100 ● 180 100 136,780

ントリータイプ ABP4F25S25WL120 ● 1 2 25 12.5 200 25 12.5 23.5 120 24 80 ZDFG250CE ZDFG250SE

ガ ZDFG250CT ZDFG250SK 138,080

Gantry type 図 仕上げ加工 Finishing

n max:24,000min-1 ABP4F25S25WL150 ● 230 150 172,910

vf max:40~80m/min 高能率 ABP4F30S32WL100 ● 180 100 170,330

High-efficiency ポイ

ント 4枚刃にすることで能率向上! DFG300CE ZDFG300SE

ABP4F Point Efficiency improves by 4-flutes end mill ABP4F30S32WL120 ● 1 2 30 15 200 32 15 30 120 28 80 Z

ZDFG300CT ZDFG300SK 193,550

4枚刃 ABP4F30S32WL150 ● 230 150 225,810

ABP4F 4 flutes

20000 Not available !! 従来工具に比べ、

適用工具が無い! 加工能率が向上

従来品 2枚刃

n max:12,000-20,000min-1 Compared with conventional

ボールエンドミル utes ball end mill,

15000 ABP4F(4枚刃) vf max:~ 20m/min 2-fl

Conventional 鋼シャンク Steel shank ABP4F S L

oves cutting efficiency. は数字が入ります。 Numeric figure in a circle .

2 flutes ball end mill impr

の位置づけ 高精度 LF

ositioning of 精度 High-accuracy

P Accuracy

ABP4F (4 insert)

10000 図 中仕上げ加工中 S仕em上i-げFin加ish工ingSemi-Finishing

従 APMX

来 高能率 能率を落とさずピッチを細かく加工

RE

条 High-efficiency ポイ

ント Efficiency processing with small pitch LB2

5000 LH LS

件 ABP4F Point 仕上げ工程の加工負荷低減

4枚刃 Reduce the processing load on semi-finishing

Conventional conditions ABP4F 4 flutes インサート数 寸法 Size (mm)

仕上精度向上 適用インサート

No.of 希望小売

rts

Improve finishing accuracy 商品コード 在庫 Inse

inserts 価格(円)

0 Item code Stock 親刃子刃 DC RE LF DCONMS APMX LB2 LH BD3 LS

0 25 30 35 従来品 2枚刃 親刃 子刃 Suggested

0 5 10 15 2 Main Sub retail price(¥)

Main insert Sub insert

切削送り量 ルエンドミル 従来工具に比べ、 insert insert

Feed rate vf (m/min) ボー

Conventional 加工能率・精度ともに向上 ABP4F20S20L60 ● 140 60 31,500

2 flutes ball end mill 高精度 ABP4F20S20L80 ● 1 2 20 10 160 20 10 17 80 19 80 ZDFG200CE ZDFG200SE

Compared with conventional ZDFG200CT ZDFG200SK 40,650

精度 High-accuracy 2-flutes ball end mill,

Accuracy improves cutting efficiency and accuracy. ABP4F20S20L100 ● 180 100 49,820

ABP4F25S25L100 ● 180 100 50,980

被削材を考慮した材種選択方法 ABP4F25S25L120 ● 1 2 25 12.5 200 25 12.5 23.5 120 24 80 ZDFG250CE ZDFG250SE

Recommended grades map based on work materials ZDFG250CT ZDFG250SK 52,270

ABP4F25S25L150 ● 230 150 52,270

低 ABP4F30S32L100 ● 180 100 55,110

Low 被削材硬度 Hardness of work material 高 High ABP4F30S32L120 ● 1 2 30 15 200 32 15 30 120 29 80 ZDFG300CE ZDFG300SE

硬度 Hardness 20 30 40 50 60 HRC ZDFG300CT ZDFG300SK 57,820

ABP4F30S32L150 ● 230 150 57,820

材種 Grade TH303

インサート

材種 材種 Grade PN215

Inserts grade

材種 Grade ATH10E 部品番号 Parts は数字が入ります。 Numeric figure in a circle .

ねじ焼き付き

被削材 FC/FCD S50C~P20、P21 SKD61 SKD11 部品名 クランプねじ ドライバー/レンチ 防止剤

Work 肉盛材 /フレームハード材 padding material / Frame hard steels Parts Clamp screw Screw driver / Wrench Screw

anti-seizure agent

形状

Shape

トータルに加工法を進化させる _ ハイプレツー 適用カッタ

Cutter body A B

Hi-Pre2 makes the whole processing method develop.

締付 希望小売 締付 希望小売 希望小売 希望小売 希望小売

高精度加工は仕上げ工程だけで十分ですか? 1 高精度な 2 3 親刃 トルク

ng 価格(円) 子刃 トルク

Fasteni Fastening 価格(円) 親刃 形状 価格(円) 子刃 形状 価格(円) 価格(円)

Main insert torque Suggested Sub insert torque Suggested Main insert Shape Suggested Sub insert Shape Suggested Suggested

Is only the finishing process important for high precision machining? 荒・中仕上げ 高精度な (N・m) retail price(¥) (N・m) retail price(¥) retail price(¥) retail price(¥) retail price(¥)

高精度な金型の製作には、最終仕上げ工程はもちろんのこと、 High Precision Roughing & Semi-finishing 仕上げ 磨き・調整

Polishing or Adjustment

その前の荒・中仕上げ工程の加工精度が大きく影響を与えます。 重要ポイント High Precision Finishing ABP4F20S20 L 155-158 2.2 2,070 250-140 0.5 960 104-T15 A 2,270 104-T6 A 1,980

荒加工から高精度を追求し、磨き・調整まで含めたトータル工程での最適化を狙う! Essence

これがMOLDINOが提唱する『 』です。 ABP4F25S25 L 155-159 2.9 2,120 250-141 1.1 960 104-T15 A 2,270 104-T8 A 1,980 P-37 1,120

機械加工 Machining process

For making high precision dies & molds, the accuracy of roughing and semi-finishing processes are very important as well as finishing.

High precision from roughing enables the optimization of the total production process トータル工程 Total process ABP4F30S32 L 155-160 4.9 2,230 265-141 2 960 105-T20 B 2,340 104-T10 A 2,120

including polishing or adjustment!

This is “Hi-Pre2”, MOLDINO propose. 機械加工だけでなく、磨き・調整まで含めた

『 』は、“High Precision Pre-finishing”の略です。 トータル工程でメリットを!

HiPre2 = High Precision Pre-Finishing Takes advantage for total process including polishing or adjustment!

02

主軸回転数 Revolution n (min-1)

能率 Efficiency 能率 Efficiency

DC DC

BD3 BD3

DCONMS DCONMS

Page3

テクノロジー ラインナップ

Technology Line Up

TH303 中仕上 仕上

PN215 加工 超硬シャンク Carbide shank ABP4F S WL は数字が入ります。 Numeric figure in a circle .

ATH10E 用途 Semi Finishing LF

鋳鉄 炭素鋼 ステンレス鋼 焼入れ鋼 焼入れ鋼 焼入れ鋼 Applications Finishing

合金鋼 工具鋼 30~45HRC 45~55HRC 55~62HRC

プリハードン鋼

Cast irons Carbon steels Stainless steels Hardened steels Hardened steels Hardened steels

Alloy steels Tool steels 30̃45HRC 45̃55HRC 55̃62HRC

Pre-hardened steels

APMX

特長 ABP4F形の特長 RE

LB2

LH LS

Features 01 Features of ABP4F type インサート数 寸法 Size (mm) 適用インサート

商品コード 在庫 No.of 希望小売

inserts Inserts

● 汎用工作機械から最新の高速機械まで対応可能な4枚刃ボールエンドミル(φ20~φ30)を商品化しました。 価格(円)

Item code Stock 親刃子刃 DC RE LF DCONMS APMX LB2 LH BD3 LS 親刃 子刃 Suggested

・New product: 4-flutes ball end mill (φ20 to φ30) compatible with machines ranging from general-purpose manufacturing machines to the latest high-speed Main Sub Main insert Sub insert retail price(¥)

insert insert

machines ABP4F20S20WL80 ● 160 80 73,690

ABP4F20S20WL100 ● 1 2 20 10 180 20 10 17 100 19 80 ZDFG200CE ZDFG200SE

自動車プレス大物金型の例 4枚刃による加工のメリット ZDFG200CT ZDFG200SK 122,980

ABP4F20S20WL120 ● 200 120 122,980

Example of large press die for automotive parts Processing advantage of 4-flutes end mill

ABP4F25S25WL100 ● 180 100 136,780

ABP4F25S25WL120 ● 1 2 25 12.5 200 25 12.5 23.5 120 24 80 ZDFG250CE ZDFG250SE

ガントリータイプ ZDFG250CT ZDFG250SK 138,080

Gantry type 図 仕上げ加工 Finishing

n max:24,000min-1 ABP4F25S25WL150 ● 230 150 172,910

vf max:40~80m/min 高能率 ABP4F30S32WL100 ● 180 100 170,330

High-efficiency ポイ

ント 4枚刃にすることで能率向上! ZDFG300SE

ABP4F Point Efficiency improves by 4-flutes end mill ABP4F30S32WL120 ● 1 2 30 15 200 32 15 30 120 28 80 ZDFG300CE

ZDFG300CT ZDFG300SK 193,550

4枚刃 ABP4F30S32WL150 ● 230 150 225,810

ABP4F 4 flutes

20000 Not available !! 従来工具に比べ、

適用工具が無い! 加工能率が向上

従来品 2枚刃

n max:12,000-20,000min-1 Compared with conventional

ボールエンドミル

15000 ABP4F(4枚刃) vf max:~ 20m/min 2-flutes ball end mill,

Conventional 鋼シャンク Steel shank ABP4F S L は数字が入ります。 Numeric figure in a circle .

2 flutes ball end mill improves cutting efficiency.

の位置づけ 高精度 LF

精度 High-accuracy

Positioning of Accuracy

ABP4F (4 insert)

10000 図 中仕上げ加工中 S仕em上i-げFin加ish工ingSemi-Finishing

従

来 高能率 APMX

条 High-efficiency ポイ 能率を落とさずピッチを細かく加工

ント Efficiency processing with small pitch RE LB2

5000 件 ABP4F Point LH LS

仕上げ工程の加工負荷低減

4枚刃 Reduce the processing load on semi-finishing

Conventional conditions ABP4F 4 flutes インサート数 寸法 Size (mm)

仕上精度向上 適用インサート

No.of 希望小売

Improve finishing accuracy 商品コード 在庫 Inserts

inserts 価格(円)

0 Item code Stock 親刃子刃 DC RE LF DCONMS APMX LB2 LH BD3 LS 親刃 子刃 Suggested

0 5 10 15 20 25 30 35 従来品 2枚刃 Main Sub retail price(¥)

Main insert Sub insert

切削送り量 insert insert

Feed rate vf (m/min) ボールエンドミル 従来工具に比べ、

Conventional 加工能率・精度ともに向上 ABP4F20S20L60 ● 140 60 31,500

2 flutes ball end mill 高精度 ABP4F20S20L80 ● 1 2 20 10 160 20 10 17 80 19 80 ZDFG200CE ZDFG200SE

Compared with conventional ZDFG200CT ZDFG200SK 40,650

精度 High-accuracy 2-flutes ball end mill,

Accuracy improves cutting efficiency and accuracy. ABP4F20S20L100 ● 180 100 49,820

ABP4F25S25L100 ● 180 100 50,980

ABP4F25S25L120 ● 1 2 25 12.5 200 25 12.5 23.5 120 24 80 ZDFG250CE ZDFG250SE

被削材を考慮した材種選択方法 ZDFG250CT ZDFG250SK 52,270

Recommended grades map based on work materials ABP4F25S25L150 ● 230 150 52,270

低 Low 被削材硬度 Hardness of work material 高 ABP4F30S32L100 ● 180 100 55,110

High ABP4F30S32L120 ● 1 2 30 15 200 32 15 30 120 29 80 ZDFG300CE ZDFG300SE

ZDFG300CT ZDFG300SK 57,820

硬度 Hardness 20 30 40 50 60 HRC ABP4F30S32L150 ● 230 150 57,820

材種 Grade TH303

インサート

材種 材種 Grade PN215

Inserts grade

材種 Grade ATH10E 部品番号 Parts は数字が入ります。 Numeric figure in a circle .

被削材 FC/FCD S50C~P20、P21 SKD61 SKD11 ねじ焼き付き

部品名 クランプねじ ドライバー/レンチ 防止剤

Work 肉盛材 /フレームハード材 padding material / Frame hard steels Parts Clamp screw Screw driver / Wrench Screw

anti-seizure agent

形状

Shape

トータルに加工法を進化させる _ ハイプレツー 適用カッタ

Cutter body A B

Hi-Pre2 makes the whole processing method develop.

締付 希望小売 締付 希望小売 希望小売 希望小売 希望小売

高精度加工は仕上げ工程だけで十分ですか? 1 高精度な 2 3 親刃 トルク トルク

Fastening 価格(円) 子刃 Fastening 価格(円) 親刃 形状 価格(円) 子刃 形状 価格(円) 価格(円)

Main insert torque Suggested Sub insert torque Suggested Main insert Shape Suggested Sub insert Shape Suggested Suggested

Is only the finishing process important for high precision machining? 荒・中仕上げ 高精度な (N・m) retail price(¥) (N・m) retail price(¥) retail price(¥) retail price(¥) retail price(¥)

高精度な金型の製作には、最終仕上げ工程はもちろんのこと、 High Precision Roughing & Semi-finishing 仕上げ 磨き・調整

Polishing or Adjustment

その前の荒・中仕上げ工程の加工精度が大きく影響を与えます。 重要ポイント High Precision Finishing ABP4F20S20 L 155-158 2.2 2,070 250-140 0.5 960 104-T15 A 2,270 104-T6 A 1,980

荒加工から高精度を追求し、磨き・調整まで含めたトータル工程での最適化を狙う! Essence

これがMOLDINOが提唱する『 』です。 ABP4F25S25 L 155-159 2.9 2,120 250-141 1.1 960 104-T15 A 2,270 104-T8 A 1,980 P-37 1,120

機械加工 Machining process

For making high precision dies & molds, the accuracy of roughing and semi-finishing processes are very important as well as finishing.

High precision from roughing enables the optimization of the total production process トータル工程 Total process ABP4F30S32 L 155-160 4.9 2,230 265-141 2 960 105-T20 B 2,340 104-T10 A 2,120

including polishing or adjustment!

This is “Hi-Pre2”, MOLDINO propose. 機械加工だけでなく、磨き・調整まで含めた 【注意】クランプねじは消耗品です。使用環境により交換寿命は変化しますので早めの交換をお願い致します。

『 』は、“High Precision Pre-finishing”の略です。 トータル工程でメリットを! 【Note】 The clamp screw is a consumable part. Since replacement life depends on the use environment, it is recommended that it be replaced at an early stage.

HiPre2 = High Precision Pre-Finishing Takes advantage for total process including polishing or adjustment!

●印:標準在庫品です。●:Stocked Items.

03

主軸回転数 Revolution n (min-1)

能率 Efficiency 能率 Efficiency

DC DC

BD3 BD3

DCONMS DCONMS

Page4

インサートの使い分け 標準切削条件表

Recommended grades map Recommended cut t ing condi t ions

インサート Inserts

P 鋼 Carbon steels :一般切削・第一推奨

General cutting,

K FC・FCD First recommended

Cast irons :一般切削・第二推奨

H 高硬度材 General cutting,

Hardened steels Second recommended

THコーティング PN2コーティング PNコーティング

形 状 商品コード 精度 寸法 Size( mm)

TH Coating

Shape Tolerance PN2 Coating PN Coating 希望小売価格(円)

Suggested

Item code class TH303 ATH10E ATH80D PN215 PN15M RE INSL T retail price(¥)

ZDFG200CE ●

10 13.8 3.2 8,870

親刃 T INSL ZDFG200CT ● ● ● ●

Main insert

ZDFG250CE ●

12.5 16.8 4 9,410

ZDFG250CT ● ● ● ●

ZDFG300CE ●

15 20 5 12,130

ZDFG300CT F 級 ● ● ● ●

ZDFG200SE F ● ● ● 14.31

10 2.4 2,230

子刃 T INSL ZDFG200SK ● ● 14.24

Sub insert ZDFG250SE ● ● ● 17.43

2,360

RE 12.5 3

ZDFG250SK ● ● 17.34

ZDFG300SE ● ● ● 20.74

15 3.6 3,030

ZDFG300SK ● ● 20.64

※親刃は1ケース1ケ入り、子刃は1ケース2ケ入りです。Main inserts are packaged 1 per case. Sub inserts are packaged 2 per case.

P 鋼 Carbon steels :一般切削・第一推奨

General cutting,

K FC・FCD First recommended

Cast irons :一般切削・第二推奨

H 高硬度材 General cutting,

Hardened steels Second recommended

形 状 商品コード 精度 希望小売価格(円)

セット内容 set items Suggested

Shape Item code Tolerance TH303 ATH10E ATH80D PN215 PN15M

class retail price(¥)

親刃 子刃 子刃 ZDFG200SET ● ● ● ● ● 13,280

Main insert Sub insert Sub insert 親刃1ケ + 子刃2ケ

ZDFG250SET F 級 ● ● ● ● ● Main inserts are packaged 1 + 14,100

F Sub inserts are packaged 2

ZDFG300SET ● ● ● ● ● 18,180

インサートの再研磨&再コーティングも承っております。詳しくは弊社営業所までお問い合わせください。

再研磨品をご使用の際は、再研磨された親刃と子刃を組合せてご使用ください。

新品と再研磨品を組み合わせて使用しないでください。

Insert regrinding/recoating orders accepted. Please contact our sales department.

Do not use new inserts in combination with reground inserts.

※再研磨、再コーティングは1回のみ可能です。 Regrinding and recoating can be performed only once.

インサート取付け手順 Set-up procedures of Inserts

インサート取り付け精度を維持するため、下記手順に従ってインサートを取り付けてください。

To maintain the accuracy of insert installation, attach inserts according to the procedure below.

インサートの取り付けは必ず①親刃②子刃の順でおこなってください。

エアーブローなどで、工具本体のインサート取付け座面を清掃してください。また、クランプねじ全体に焼き付き防止剤を塗布してください。

過大なトルクで締め付けたり、ねじ部に切り屑等が付着したまま締め付けると、ねじ部が破損したり、外れなくなりますので下記表のトルクを超えないように締め付けてください。

Inserts must be set up in the order of ① main insert then ② sub insert.

Clean the insert seat by air-blow etc.Apply the Screw anti-seizure agent to the whole clamp screw.Excessive tightening torque or the screw to which chip adhered cause screw damage or the problem from

which a screw does not separate.Please tighten the screw NOT to exceed the torque of the following table.

親刃の取付け Set-up procedures of main insert 締付けトルク Tightening torque

1 親刃インサートは、上面を工具本体のねじ締め付け側に合わせ挿入します。 工具径DC 親刃 子刃

Tool dia.(mm) Main insert (N・m) Sub insert (N・m)

Place a top mark on the insert as shown toward a screw tightening side. φ20 2.2 0.5

φ25 2.9 1.1

2 専用レンチでクランプねじを締め付けます。この時インサートは強く押さえつけないでください。 φ30 4.9 2.0

Tighten the insert screw without pressing down the insert too much strongly. 親刃 Main insert

子刃の取付け Set-up procedures of sub inserts 正しくお使い 取付け状態により、刃径が呼び径よりも大きくなる可能性がございます。高精度加工のために、ご使用前に刃径、振れを測定することを

いただくために 推奨致します。

3 子刃インサートをインサート座拘束面に沿わせて挿入します。

Install a sub insert along the restraining wall. For correct use

上面マーク Top mark

4 インサート座拘束面に押さえつけながら、専用レンチでクランプねじを締め付けます。

Pressing the insert firmly against the wall while tighten the insert screw. インサートを挿入しない状態でのクランプねじ締結は、ホルダー本体の変形に繋がる恐れがあり、 インサート未挿入での

ご注意 インサートの取り付け不良や取付精度の劣化につながる可能性があるため決して行わないでください。 空締め禁止

インサートの取り外しは必ず①子刃②親刃の順でおこなってください。 Attention

Do not tighten the screw

Inserts must be removed in the order of ① sub insert then ② main insert. 子刃 Sub insert

without putting insert

●印:標準在庫品です。●:Stocked Items.

04

RE

Page5

インサートの使い分け 標準切削条件表

Recommended grades map Recommended cut t ing condi t ions

ae

インサート Inserts

P 鋼 Carbon steels :一般切削・第一推奨

General cutting, ap

K FC・FCD First recommended ※赤字は第1推奨材種です。

Cast irons :一般切削・第二推奨 Red indicates primary recommended insert grades.

H 高硬度材 General cutting,

Hardened steels Second recommended インサート材種 φ 20 φ 25 φ 30

Insert grade

Hコーティング PN2コーティング PNコーティング

形 状 商品コード 精度 T 寸法 Size( mm)

TH Coating PN2 Coating PN Coating 希望小売価格(円) 被削材 切削条件 shing

Cutting 仕上げ Finishing 仕上げ Finishing 仕上げ Fini

Suggested Work material 中仕上げ 仕上げ 中仕上げ 中仕上げ 中仕上げ

Shape Tolerance

Item code class TH303 ATH10E ATH80D PN215 PN15M RE INSL T retail price(¥) Semi conditions

Finishing Semi 汎用 高速加工 Semi 汎用 高速加工 Semi 高速加工

finishing finishing General High-speed finishing General High-speed 汎用

finishing General High-speed

processing processing processing

ZDFG200CE ●

10 13.8 3.2 8,870 n (min-1) 4,780 9,240 10,350 4,460 8,790 10,190 3,820 7,640 10,080

親刃 T INSL ZDFG200CT ● ● ● ●

Main insert 炭素鋼 Vc(m/min) 300 580 650 350 690 800 360 720 950

ZDFG250CE ● 合金鋼

12.5 16.8 4 9,410 Vf(mm/min) 3,440 6,650 9,110 3,570 7,030 8,970 3,060 6,110 8,870

ZDFG250CT ● ● ● ● (30HRC以下) PN215 PN215

Carbon steels PN15M PN15M fz(mm/t) 0.18 0.18 0.22 0.2 0.2 0.22 0.2 0.2 0.22

ZDFG300CE ● Alloy steels

15 20 5 12,130 (30HRC or less) ap(mm) 0.3 0.1 0.1 0.4 0.1 0.1 0.5 0.1 0.1

ZDFG300CT F 級 ● ● ● ● ae(mm) 1.2 0.4 0.4 1.4 0.45 0.45 1.5 0.5 0.5

ZDFG200SE F ● ● ● 14.31

10 2.4 2,230 n (min-1) 3,670 6,850 7,960 3,060 6,880 8,280 2,650 6,050 8,490

子刃 T INSL ZDFG200SK ● ● 14.24

Sub insert ZDFG250SE ● ● ● 17.43 炭素鋼 PN215 PN215 Vc(m/min) 230 430 500 240 540 650 250 570 800

12.5 3 2,360 合金鋼

RE ZDFG250SK ● ● 17.34 TH303 TH303 Vf(mm/min) 2,640 4,930 6,370 2,450 5,510 6,630 2,120 4,840 6,790

(30〜45HRC)

ZDFG300SE ● ● ● PN15M PN15M

20.74 Carbon steels fz(mm/t) 0.18 0.18 0.2 0.2 0.2 0.2 0.2 0.2 0.2

15 3.6 3,030 Alloy steels ATH80D ATH80D

ZDFG300SK ● ● 20.64 ap(mm) 0.3 0.1 0.1 0.4 0.1 0.1 0.5 0.1 0.1

※親刃は1ケース1ケ入り、子刃は1ケース2ケ入りです。 ae(mm) 1 0.4 0.4 1.4 0.45 0.45 1.5 0.5 0.5

Main inserts are packaged 1 per case. Sub inserts are packaged 2 per case.

n (min-1) 6,690 10,190 11,150 5,930 10,570 11,460 5,940 9,550 11,670

P 鋼 Carbon steels :一般切削・第一推奨

General cutting, TH303 ATH10E Vc(m/min) 420 640 700 465 830 900 560 900 1,100

K FC・FCD First recommended

Cast irons :一般切削・第二推奨 鋳鉄 PN215 TH303 Vf(mm/min) 4,820 8,150 11,150 4,740 8,460 11,460 4,750 7,640 11,670

H 高硬度材 General cutting, Cast irons ATH80D PN215

Hardened steels Second recommended fz(mm/t) 0.18 0.2 0.25 0.2 0.2 0.25 0.2 0.2 0.25

PN15M ATH80D ap(mm) 0.3 0.1 0.1 0.4 0.1 0.1 0.5 0.1 0.1

形 状 商品コード 精度 希望小売価格(円)

TH303 ATH10E ATH80D PN215 PN15M items Suggested

Item code Tolerance セット内容 set

Shape class retail price(¥) ae(mm) 1.2 0.4 0.4 1.4 0.45 0.45 1.5 0.5 0.5

親刃 子刃 子刃 ZDFG200SET ● ● ● ● ● 13,280 n (min-1) 1,910 4,780 6,690 1,790 4,460 6,120 1,700 4,240 5,840

Main insert Sub insert Sub insert 親刃1ケ + 子刃2ケ

ZDFG250SET F 級 ● ● ● ● ● 焼入れ鋼

Main inserts are packaged 1 + 14,100

F Sub inserts are packaged 2 45〜55HRC TH303 TH303 Vc(m/min) 120 300 420 140 350 480 160 400 550

ZDFG300SET ● ● ● ● ● 18,180 Hardened steels PN215 PN215 Vf(mm/min) 1,380 3,440 5,350 1,290 3,570 4,890 1,220 3,400 4,670

フレームハード鋼 ATH80D ATH80D fz(mm/t) 0.18 0.18 0.2 0.18 0.2 0.2 0.18 0.2 0.2

Flame hardening

インサートの再研磨&再コーティングも承っております。詳しくは弊社営業所までお問い合わせください。 PN15M PN15M

steels ap(mm) 0.2 0.1 0.1 0.3 0.1 0.1 0.4 0.1 0.1

再研磨品をご使用の際は、再研磨された親刃と子刃を組合せてご使用ください。 ae(mm) 0.8 0.3 0.3 0.9 0.4 0.4 1 0.5 0.5

新品と再研磨品を組み合わせて使用しないでください。 n (min-1) 1,600 3,190 5,420 1,410 3,570 5,230 1,270 3,820 5,200

Insert regrinding/recoating orders accepted. Please contact our sales department. Vc(m/min) 100 200 340 110 280 410 120 360 490

Do not use new inserts in combination with reground inserts. 焼入れ鋼 TH303 TH303 Vf(mm/min) 1,150 2,300 4,330 1,010 2,860 4,180 920 3,060 4,160

55 〜62HRC

※再研磨、再コーティングは1回のみ可能です。 Regrinding and recoating can be performed only once. Hardened steels ATH80D ATH80D fz(mm/t) 0.18 0.18 0.2 0.18 0.2 0.2 0.18 0.2 0.2

ap(mm) 0.2 0.1 0.1 0.3 0.1 0.1 0.4 0.1 0.1

インサート取付け手順 Set-up procedures of Inserts ae(mm) 0.5 0.3 0.3 0.6 0.4 0.4 0.8 0.5 0.5

インサート取り付け精度を維持するため、下記手順に従ってインサートを取り付けてください。 Maximum fz(mm/t) < 0.5 < 0.6 < 0.7

To maintain the accuracy of insert installation, attach inserts according to the procedure below. Maximum ap(mm) < 10.0 < 12.5 < 15.0

インサートの取り付けは必ず①親刃②子刃の順でおこなってください。 突出し量 Vc V f

エアーブローなどで、工具本体のインサート取付け座面を清掃してください。また、クランプねじ全体に焼き付き防止剤を塗布してください。 Overhang (m/min) (mm/min)

過大なトルクで締め付けたり、ねじ部に切り屑等が付着したまま締め付けると、ねじ部が破損したり、外れなくなりますので下記表のトルクを超えないように締め付けてください。 4DC 100% 100%

Inserts must be set up in the order of ① main insert then ② sub insert. 4DC〜 6DC 85% 85%

Clean the insert seat by air-blow etc.Apply the Screw anti-seizure agent to the whole clamp screw.Excessive tightening torque or the screw to which chip adhered cause screw damage or the problem from

which a screw does not separate.Please tighten the screw NOT to exceed the torque of the following table. 【注意】①この切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。

②上記表は突出し比率<4DC の超硬シャンクを基準にしています。鋼シャンク使用時は切削条件を約2割下げてください。

親刃の取付け Set-up procedures of main insert 締付けトルク Tightening torque ③突出し長さ4DC 以上の場合は、上記の表を参考に調整してください。

【Note】① These conditions are for general guidance; in actual machining conditions adjust the parameters according to your actual machine and work-piece conditions.

1 親刃インサートは、上面を工具本体のねじ締め付け側に合わせ挿入します。 工具径DC 親刃 子刃 ② The above table is for an overhang of <4DC using a carbide shank as the standard. When using a steel shank, reduce the cutting conditions by approximately 20%.

Tool dia.(mm) Main insert (N・m) Sub insert (N・m)

Place a top mark on the insert as shown toward a screw tightening side. ③When overhang is 4DC or more, values in the above table should be adjusted by referring to the table.

φ20 2.2 0.5

φ25 2.9 1.1

2 専用レンチでクランプねじを締め付けます。この時インサートは強く押さえつけないでください。 φ30 4.9 2.0

Tighten the insert screw without pressing down the insert too much strongly. 親刃 Main insert

子刃の取付け Set-up procedures of sub inserts 正しくお使い 取付け状態により、刃径が呼び径よりも大きくなる可能性がございます。高精度加工のために、ご使用前に刃径、振れを測定することを

3 子刃インサートをインサート座拘束面に沿わせて挿入します。 いただくために 推奨致します。

Install a sub insert along the restraining wall. For correct use

上面マーク Top mark

4 インサート座拘束面に押さえつけながら、専用レンチでクランプねじを締め付けます。

Pressing the insert firmly against the wall while tighten the insert screw. インサートを挿入しない状態でのクランプねじ締結は、ホルダー本体の変形に繋がる恐れがあり、 インサート未挿入での

ご注意 インサートの取り付け不良や取付精度の劣化につながる可能性があるため決して行わないでください。 空締め禁止

インサートの取り外しは必ず①子刃②親刃の順でおこなってください。 Attention

Do not tighten the screw

Inserts must be removed in the order of ① sub insert then ② main insert. 子刃 Sub insert

without putting insert

05

RE

Page6

切削性能 切削事例

Cutt ing performance Field data

01 中仕上げ加工面の比較(FCD600)Compared with cutting surface after semi-finishing (FCD600) 01 切削領域 Cutting range 機械 Machine:BT50 M/C 被削材 Work material:FCD600 走査線加工 Scanning line

図 φ30 図 φ25 図 φ20

ABP4F type (4 flutes) 従来工具(2枚刃) Conventional (2 flutes)

1.5 1.5 1.5

工具 Tool:ABP4Fφ30 ATH80D 工具 Tool:φ30粗用2枚刃 n=8,000min-(1 vc=754m/min) n=9,600min-(1 vc=754m/min) n=12,000min-(1 vc=754m/min)

ap × pf = 0.4×1.5mm ボール For roughing φ30 2 flutes Ball vf=6,400mm/min( fz=0.2mm/t) vf=7,680mm/min( fz=0.2mm/t) vf=9,600mm/min( fz=0.2mm/t)

中仕上げ 仕上げ ap × pf = 0.4×3.0mm 中仕上げ 仕上げ 1.0 1.0 1.0

n=12,000min-1 Semi-Finishing Finishing n=3,000min-1 Semi-Finishing Finishing 推奨切込み量 Recommended ap 推奨切込み量 Recommended ap 推奨切込み量 Recommended ap

v f =12,000mm/min v f =3,000mm/min ap0.5 × ae1.5mm以下 ap0.4 × ae1.4mm以下 ap0.3 × ae1.2mm以下

ap0.5 × ae1.5mm or less ap0.4 × ae1.4mm or less ap0.3 × ae1.2mm or less

Q=7.2cm3/min Q=3.6cm3/min 0.5 0.5 0.5

縦 100.0μm/cm 縦 100.0μm/cm

横 2.0mm/cm 横 2.0mm/cm 0 0 0

0 0.5 1 1.5 2 2.5 0 0.5 1 1.5 2 2.5 0 0.5 1 1.5 2 2.5

切込み幅 ae Cutting width (mm) 切込み幅 ae Cutting width (mm) 切込み幅 ae Cutting width (mm)

ピッチを細かく

送りを上げて加工 ピッチが粗い 02 Vc-T 線図 vc-T chart

Small pitch and high feed cutting Rough pitch

図 高硬度鋼 High-hardened steels 図 炭素鋼 Carbon steels 図 鋳物 Cast irons

工具 Tool: 工具 Tool:

φ30仕上げ用2枚刃ボール φ30仕上げ用2枚刃ボール Work material:SKD11(60HRC) Work material:S50C(220HB) Work material:FCD600

ビビりが

For finishing φ30 2 flutes Ball For finishing φ30 2 flutes Ball 工具径 Tool dia.:φ30 5° 工具径 Tool dia.:φ30 5° 工具径 Tool dia.:φ30

発生 5°

a ae × pf = 0.1×0.3mm ae × pf = 0.1×0.5mm

p × pf = 0.1×0.3mm ap × pf = 0.1×0.3mm Chatter occurs ae × pf = 0.1×0.5mm

fz=0.2mm/t 立壁等高線加工 fz=0.3mm/t 立壁等高線加工 fz=0.33mm/t 立壁等高線往復加工

n=12,000min-1 n=12,000min-1 Vertical wall contour line cutting Vertical wall contour line cutting Vertical wall contour

v reciprocal cutting

f =8,000mm/min v f =8,000mm/min

Q=0.24cm3/min Q=0.24cm3/min 寿命判定基準:VBmax = 0.1mm 寿命判定基準:VBmax = 0.1mm 寿命判定基準:VBmax = 0.1mm

Reach tool life standard Reach tool life standard Reach tool life standard

10,000 10,000 10,000

前工程の加工面が粗いと仕上面粗さに影響します。

It’ s influence to finishing surface roughness when before process is rough.

ABP4F‒ATH80D ABP4F-PN15M ABP4F‒ATH10E

(4枚刃 (4枚刃 4 flutes)

4 flutes) (4枚刃 4 flutes)

1,000 1,000 1,000

02 平面加工における能率比較 03 立壁加工における寿命比較 600 600 600

400 400 400 従来品2枚刃

Performance comparison when cutting flat surfaces Tool life comparison when cutting vertical walls 300 300 300

Conventional tool

200 200 200 2 flutes

100 100 100

平面往復加工 寿命判定基準:VBmax=0.2mm 立壁等高線 0.1 1 10 100 0.1 1 10 100 0.1 1 10 100

Flat reciprocal cutting Reach tool life standard 往復加工 切削時間 Cutting time T(hour) 切削時間 Cutting time T(hour) 切削時間 Cutting time T(hour)

vf=16,000mm/min Vertical wall

vf=16,000mm/min

fz=0.33mm/t contour reciprocal

L=2,000m cutting

2 2,000 03 仕上げ面粗さ Finished surface roughness

5°

vf=8,000mm/min vf=8,000mm/min

fz=0.33mm/t 切削条件 Cutting conditions L=1,000m 切削条件 Cutting conditions 立壁等高線往復加工 平面往復加工

Vertical wall contour reciprocal cutting Flat reciprocal cutting

1 被削材 Work material:FCD600 1,000 被削材 Work material:FCD600 Work material:FCD600 Work material:FCD600

工具径 Tool dia.:φ30 ATH10E 工具径 Tool dia.:φ30 ATH10E 5° ae × pf = 0.1×0.5mm ap × pf = 0.1×0.5mm

OH=150mm OH=150mm OH=120mm, Dry OH=120mm, Dry

vc=1,130m/min vc=1,130m/min

(n=12,000min-1) (n=12,000min-1) 3 7

従来品 Conventional tool φ30 6

0 0 従来品 Conventional tool φ30

2枚刃 ABP4F ap × pf = 0.1×0.5mm 2枚刃 ABP4F ae × pf = 0.1×0.5mm 2 ABP4F 5

φ30 4 ABP4Fφ30

2 flutes 4枚刃 Dry 2 flutes 4枚刃 fz=0.33mm/t Dry vc=471m/min 3

ABP4F 4 flutes 切削長 Cutting length L=10km ABP4F 4 flutes (n=5,000min-1) 1 2

1

結論 2枚刃と比較して加工能率2倍です。 結論 2枚刃と比較して寿命2倍です。 0 0

0 2,500 3,000 4,000 5,000 6,000 8,000 10,000 12,000 16,000 20,000 0 2,500 5,000 10,000 20,000

Conclusion:Double the cutting efficiency of 2-flute tools Conclusion:Double the tool life of 2-flute tools テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

3 7

04 6

曲面加工の摩耗比較 Wear comparison when profiling 2 5

4

vc=754m/min 3

0.3 (n=8,000min-1) 1 2

1

0 0

0 4,000 4,800 6,400 8,000 9,600 12,800 16,000 19,200 0 4,000 8,000 16,000 20,000

テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

0.2 30°

3 7

従来品φ30 Conventional ABP4Fφ30:ATH10E 6

v f=5,500mm/min(fz=0.33mm/t) v f=11,000mm/min(fz=0.33mm/t) 2 5

切削条件 Cutting conditions 4

0.1 寿命基準 VBmax=0.1㎜に達するまで 3

被削材 Work material: vc=1,131m/min

1 To reach tool life standard of VBmax=0.1mm 1

3.6 (n=12,000min-1) 2

FCD600 1

0

n=8,000min-1 0

0 6,000 7,200 9,600 12,000 14,400 19,200 0 6,000 8,400 12,000 20,000

5000m 18000m

0 vc=754m/min テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

0 4000 8000 12000 16000 20000 ap × pf = 0.1×0.5mm

切削長 Cutting length L(m) Dry 【注意】Ra≦2μmを基準とした場合、上記の試験結果では立壁加工は基準を満足します。ただし、平面加工でRa≦2μmを満たすためにはfz≦0.25mm/tに設定が必要です。

具体的には、上記データよりn=5,000の時vf =5,000以下、n=8,000の時vf =8,000以下、 n=12,000の時vf =12,000以下を目安にご使用ください。

結論 従来品比、加工能率2倍、切削長3.6 倍の結果が得られました。 【Note】When Ra≤2µm is set as the standard, the test results shown above satisfy the standard when cutting vertical walls.

However, in order to satisfy Ra≤2µm when planing, it is necessary to set fz≤0.25mm.

Conclusion:Compared to conventional products, provides twice the cutting efficiency. 3.6 times the cutting length was achieved. To be specific, from the above data the following should be used as general criteria: When n=5,000, vf=5,000 or less; when n=8,000, vf=8,000 or less, when n=12,000, vf=12,000 or less.

06

逃げ面最大摩耗幅 VBmax(㎜) 加工能率(倍)Cutting efficiency(multiple)

Flank wear

切削長 Cutting length(m)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

面粗さ 面粗さ 面粗さ

Surface roughness Ra (μm) Surface roughness Ra (μm) Surface roughness Ra (μm)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

面粗さ 面粗さ 面粗さ

Surface roughness Ra (μm) Surface roughness Ra (μm) Surface roughness Ra (μm)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

Page7

切削性能 切削事例

Cutt ing performance Field data

01 中仕上げ加工面の比較(FCD600)Compared with cutting surface after semi-finishing (FCD600) 01 切削領域 Cutting range 機械 Machine:BT50 M/C 被削材 Work material:FCD600 走査線加工 Scanning line

図 φ30 図 φ25 図 φ20

ABP4F type (4 flutes) 従来工具(2枚刃) Conventional (2 flutes)

1.5 1.5 1.5

工具 Tool:ABP4Fφ30 ATH80D 工具 Tool:φ30粗用2枚刃 n=8,000min-(1 vc=754m/min) n=9,600min-(1 vc=754m/min) n=12,000min-(1 vc=754m/min)

ap × pf = 0.4×1.5mm ボール For roughing φ30 2 flutes Ball vf=6,400mm/min( fz=0.2mm/t) vf=7,680mm/min( fz=0.2mm/t) vf=9,600mm/min( fz=0.2mm/t)

中仕上げ 仕上げ ap × pf = 0.4×3.0mm 中仕上げ 仕上げ 1.0 1.0 1.0

n=12,000min-1 Semi-Finishing Finishing n=3,000min-1 Semi-Finishing Finishing 推奨切込み量 Recommended ap 推奨切込み量 Recommended ap 推奨切込み量 Recommended ap

v f =12,000mm/min v f =3,000mm/min ap0.5 × ae1.5mm以下 ap0.4 × ae1.4mm以下 ap0.3 × ae1.2mm以下

ap0.5 × ae1.5mm or less ap0.4 × ae1.4mm or less ap0.3 × ae1.2mm or less

Q=7.2cm3/min Q=3.6cm3/min 0.5 0.5 0.5

縦 100.0μm/cm 縦 100.0μm/cm

横 2.0mm/cm 横 2.0mm/cm 0 0 0

0 0.5 1 1.5 2 2.5 0 0.5 1 1.5 2 2.5 0 0.5 1 1.5 2 2.5

切込み幅 ae Cutting width (mm) 切込み幅 ae Cutting width (mm) 切込み幅 ae Cutting width (mm)

ピッチを細かく

送りを上げて加工 ピッチが粗い 02 Vc-T 線図 vc-T chart

Small pitch and high feed cutting Rough pitch

図 高硬度鋼 High-hardened steels 図 炭素鋼 Carbon steels 図 鋳物 Cast irons

工具 Tool: 工具 Tool:

φ30仕上げ用2枚刃ボール φ30仕上げ用2枚刃ボール Work material:SKD11(60HRC) Work material:S50C(220HB) Work material:FCD600

ビビりが

For finishing φ30 2 flutes Ball For finishing φ30 2 flutes Ball 工具径 Tool dia.:φ30 5° 工具径 Tool dia.:φ30 5° 工具径 Tool dia.:φ30

発生 5°

a ae × pf = 0.1×0.3mm ae × pf = 0.1×0.5mm

p × pf = 0.1×0.3mm ap × pf = 0.1×0.3mm Chatter occurs ae × pf = 0.1×0.5mm

fz=0.2mm/t 立壁等高線加工 fz=0.3mm/t 立壁等高線加工 fz=0.33mm/t 立壁等高線往復加工

n=12,000min-1 n=12,000min-1 Vertical wall contour line cutting Vertical wall contour line cutting Vertical wall contour

v reciprocal cutting

f =8,000mm/min v f =8,000mm/min

Q=0.24cm3/min Q=0.24cm3/min 寿命判定基準:VBmax = 0.1mm 寿命判定基準:VBmax = 0.1mm 寿命判定基準:VBmax = 0.1mm

Reach tool life standard Reach tool life standard Reach tool life standard

10,000 10,000 10,000

前工程の加工面が粗いと仕上面粗さに影響します。

It’ s influence to finishing surface roughness when before process is rough.

ABP4F‒ATH80D ABP4F-PN15M ABP4F‒ATH10E

(4枚刃 (4枚刃 4 flutes)

4 flutes) (4枚刃 4 flutes)

1,000 1,000 1,000

02 平面加工における能率比較 03 立壁加工における寿命比較 600 600 600

400 400 400 従来品2枚刃

Performance comparison when cutting flat surfaces Tool life comparison when cutting vertical walls 300 300 300

Conventional tool

200 200 200 2 flutes

100 100 100

平面往復加工 寿命判定基準:VBmax=0.2mm 立壁等高線 0.1 1 10 100 0.1 1 10 100 0.1 1 10 100

Flat reciprocal cutting Reach tool life standard 往復加工 切削時間 Cutting time T(hour) 切削時間 Cutting time T(hour) 切削時間 Cutting time T(hour)

vf=16,000mm/min Vertical wall

vf=16,000mm/min

fz=0.33mm/t contour reciprocal

L=2,000m cutting

2 2,000 03 仕上げ面粗さ Finished surface roughness

5°

vf=8,000mm/min vf=8,000mm/min

fz=0.33mm/t 切削条件 Cutting conditions L=1,000m 切削条件 Cutting conditions 立壁等高線往復加工 平面往復加工

Vertical wall contour reciprocal cutting Flat reciprocal cutting

1 被削材 Work material:FCD600 1,000 被削材 Work material:FCD600 Work material:FCD600 Work material:FCD600

工具径 Tool dia.:φ30 ATH10E 工具径 Tool dia.:φ30 ATH10E 5° ae × pf = 0.1×0.5mm ap × pf = 0.1×0.5mm

OH=150mm OH=150mm OH=120mm, Dry OH=120mm, Dry

vc=1,130m/min vc=1,130m/min

(n=12,000min-1) (n=12,000min-1) 3 7

従来品 Conventional tool φ30 6

0 0 従来品 Conventional tool φ30

2枚刃 ABP4F ap × pf = 0.1×0.5mm 2枚刃 ABP4F ae × pf = 0.1×0.5mm 2 ABP4F 5

φ30 4 ABP4Fφ30

2 flutes 4枚刃 Dry 2 flutes 4枚刃 fz=0.33mm/t Dry vc=471m/min 3

ABP4F 4 flutes 切削長 Cutting length L=10km ABP4F 4 flutes (n=5,000min-1) 1 2

1

結論 2枚刃と比較して加工能率2倍です。 結論 2枚刃と比較して寿命2倍です。 0 0

0 2,500 3,000 4,000 5,000 6,000 8,000 10,000 12,000 16,000 20,000 0 2,500 5,000 10,000 20,000

Conclusion:Double the cutting efficiency of 2-flute tools Conclusion:Double the tool life of 2-flute tools テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

3 7

04 6

曲面加工の摩耗比較 Wear comparison when profiling 2 5

4

vc=754m/min 3

0.3 (n=8,000min-1) 1 2

1

0 0

0 4,000 4,800 6,400 8,000 9,600 12,800 16,000 19,200 0 4,000 8,000 16,000 20,000

テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

0.2 30°

3 7

従来品φ30 Conventional ABP4Fφ30:ATH10E 6

v f=5,500mm/min(fz=0.33mm/t) v f=11,000mm/min(fz=0.33mm/t) 2 5

切削条件 Cutting conditions 4

0.1 寿命基準 VBmax=0.1㎜に達するまで 3

被削材 Work material: vc=1,131m/min

1 To reach tool life standard of VBmax=0.1mm 1

3.6 (n=12,000min-1) 2

FCD600 1

0

n=8,000min-1 0

0 6,000 7,200 9,600 12,000 14,400 19,200 0 6,000 8,400 12,000 20,000

5000m 18000m

0 vc=754m/min テーブル送り Feed speed vf ( mm/min) テーブル送り Feed speed vf ( mm/min)

0 4000 8000 12000 16000 20000 ap × pf = 0.1×0.5mm

切削長 Cutting length L(m) Dry 【注意】Ra≦2μmを基準とした場合、上記の試験結果では立壁加工は基準を満足します。ただし、平面加工でRa≦2μmを満たすためにはfz≦0.25mm/tに設定が必要です。

具体的には、上記データよりn=5,000の時vf =5,000以下、n=8,000の時vf =8,000以下、 n=12,000の時vf =12,000以下を目安にご使用ください。

結論 従来品比、加工能率2倍、切削長3.6 倍の結果が得られました。 【Note】When Ra≤2µm is set as the standard, the test results shown above satisfy the standard when cutting vertical walls.

However, in order to satisfy Ra≤2µm when planing, it is necessary to set fz≤0.25mm.

Conclusion:Compared to conventional products, provides twice the cutting efficiency. 3.6 times the cutting length was achieved. To be specific, from the above data the following should be used as general criteria: When n=5,000, vf=5,000 or less; when n=8,000, vf=8,000 or less, when n=12,000, vf=12,000 or less.

07

逃げ面最大摩耗幅 VBmax(㎜) 加工能率(倍)Cutting efficiency(multiple)

Flank wear

切削長 Cutting length(m)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

面粗さ 面粗さ 面粗さ

Surface roughness Ra (μm) Surface roughness Ra (μm) Surface roughness Ra (μm)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

面粗さ 面粗さ 面粗さ

Surface roughness Ra (μm) Surface roughness Ra (μm) Surface roughness Ra (μm)

切削速度 Cutting speed vc( m/min) 切込み深さ ap Depth of cut (mm)

Page8

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。

The diagrams and table data are examples of test results, and are not guaranteed values.

“ ” is a registered trademark of MOLDINO Tool Engineering, Ltd.

安 全 上 の ご 注 意 Attentions on Safety

1. 取扱上のご注意 1. Attentions regarding handling

(1)工具をケース(梱包)から取り出す際は、足元への落下あるいは素手の指先へ落して怪我をしないよう (1) When removing the tool from the case (package), be careful not to drop it on your foot or drop

に十分なご注意をお願いします。 it onto the tips of your bare fingers.

(2)インサートをセットして実際にご使用する場合は、切れ刃を素手で直接触れないように注意してください。 (2) When actually setting the inserts, be careful not to touch the cutting flute directly with your

2. 取付け時のご注意 bare hands.

(1)ご使用にあたって、インサートのセッティングは確実に行っていただき、アーバ等への取付けも確実に 2. Attentions regarding mounting

行ってください。 (1) When preparing for use, be sure that the inserts are firmly mounted in place and that they are

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を除いてく firmly mounted on the arbor, etc.

ださい。 (2) If abnormal chattering occurs during use, stop the machine immediately and remove the

cause of the chattering.

3. 使用上のご注意

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 3. Attentions during use

(1) Before use, confirm the dimensions and direction of rotation of the tool and milling work material.

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 (2) The numerical values in the standard cutting conditions table should be used as criteria when

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 starting new work. The cutting conditions should be adjusted as appropriate when the cutting

ください。 depth is large, the rigidity of the machine being used is low, or according to the conditions of

(3)インサートは硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛散す the work material.

ることがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐れが (3) The inserts are made of a hard material. During use, they may break and fly off. In addition,

ありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用して cutting chips may also fly off. Since there is a danger of injury to workers, fire, or eye damage

安全な環境下での作業をお願いいたします。 from such flying pieces, a safety cover should be installed and safety equipment such as

・引火や爆発の危険のあるところでは使用しないでください。 safety glasses should be worn to create a safe environment for work.

・不水溶性切削油は、火災の恐れがありますので使用しないでください。 ・Do not use where there is a risk of fire or explosion.

(4)工具を本来の目的以外に使用したり、改造したりしないでください。 ・Do not use non-water-soluble cutting oils. Such oils may result in fire.

(4) Do not use the tool for any purpose other than that for which it is intended, and do not modify it.

4. 超硬シャンクろう付けタイプエンドミル使用上のご注意

今回お買い上げ頂きました超硬合金シャンクろう付けタイプエンドミルは、鋼と超硬をろう付けで接合してい 4. Attention on use of Carbide brazed end mill

Carbide brazed tools are made by brazing of carbide and steel.

るため、ろう接部の金属疲労により破損する危険性があります。よって、機械には十分に防護できる遮断 They may occurred breakage due to fatigue in brazing part.

板やガードを装着してご使用ください。 Therefore,it is strongly suggest to set board or guard to shut off shattering around the machines for

更に超硬シャンクに改造を加えたり、強い衝撃を与えたり、又表面に傷やクラックが発生した場合は、使 the safety.

用を中止してください。 Don't use in the case of remodeling carbide shank, giving strong impacts and occurring flaw and

5. 再研削時のご注意 crack on the surface.

(1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を 5. Attentions regarding regrinding

行ってください。 (1) If regrinding is not performed at the proper time, there is a risk of the tool breaking. Replace the tool

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護め with one in good condition, or perform regrinding.

がね等の保護具を着用してください。 (2) Grinding dust will be created when regrinding a tool. When regrinding, be sure to attach a safety cover

(3)本製品には特定化学物質に指定された コバルト及びその無機化合物が含まれています。再研削等 over the work area and wear safety clothes such as safety goggles, etc.

の加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。 (3) This product contains the specified chemical substance cobalt and its inorganic compounds. When

performing regrinding or similar processing, be sure to handle the processing in accordance with

6. 工具に関して、安全上の問題点・不明の点・その他ご相談がありましたら フリーダイヤル技術相談 へ thelocal laws and regulations regarding prevention of hazards due to specified chemical substances.

お問い合わせください。

ホームページ フリーダイヤル技術相談

https://www.moldino.com

MOLDINO Tool Engineering, Ltd.

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

International Sales Dept .: +81-3-6890-5103 FAX +81-3-6890-5128

営業企画部 ☎03-6890-5102 FAX03-6890-5134 海外営業部 ☎03-6890-5103 FAX03-6890-5128

東京営業所 ☎03-6890-5110 FAX03-6890-5133 静岡営業所 ☎054-273-0360 FAX054-273-0361

東北営業所 ☎022-208-5100 FAX022-208-5102 名古屋営業所 ☎052-687-9150 FAX052-687-9144

新潟営業所 ☎0258-87-1224 FAX0258-87-1158 大阪営業所 ☎06-7668-0190 FAX06-7668-0194

東関東営業所 ☎0294-88-9430 FAX0294-88-9432 中四営業所 ☎082-536-2001 FAX082-536-2003

長野営業所 ☎0268-21-3700 FAX0268-21-3711 九州営業所 ☎092-289-7010 FAX092-289-7012

北関東営業所 ☎0276-59-6001 FAX0276-59-6005

神奈川営業所 ☎046-400-9429 FAX046-400-9435

ヨーロッパ/MOLDINO Tool Engineering Europe GmbH Itterpark 12, 40724 Hilden, Germany. TEL : +49-(0)2103-24820, FAX : +49-(0)2103-248230

アメリカ/MITSUBISHI MATERIALS U.S.A. CORPORATION 41700 Gardenbrook Road, Suite 120, Novi, MI 48375-1320 U.S.A. TEL : +1(248)308-2620, FAX :+1(248)308-2627

メキシコ/MMC METAL DE MEXICO, S.A. DE C.V. Av. La Cañada No.16, Parque Industrial Bernardo Quintana, El Marques, Querétaro, CP 76246, México TEL : +52-442-1926800

ブラジル/MMC METAL DO BRASIL LTDA. Rua Cincinato Braga, 340 13° andar.Bela Vista – CEP 01333-010 São Paulo – SP ., Brasil TEL : +55(11)3506-5600 FAX : +55(11)3506-5677

タ イ/MMC Hardmetal (Thailand) Co.,Ltd. MOLDINO Division 622 Emporium Tower, Floor 22/1-4, Sukhumvit Road, Klongton, Klongtoey, Bangkok 10110, Thailand TEL:+66-(0)2-661-8175 FAX:+66-(0)2-661-8176

イ ン ド/MMC Hardmetal India Pvt Ltd. H.O.: Prasad Enclave, #118/119, 1st Floor, 2nd Stage, 5th main, BBMP Ward #11, (New #38), Industrial Suburb, Yeshwanthpura, Bengaluru, 560 022, Karnataka, India. Tel : +91-80-2204-3600

掲載価格は2024年12月2日改定後の消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。 2024-12(ME)

Specifications for the products listed in this catalog are subject to change without notice due to ベジタブルインクで印刷しています。

replacement or modification. Printed using vegetable oil ink. Printed in JAPAN 2013-6:FP