1/4ページ

ダウンロード(929.9Kb)

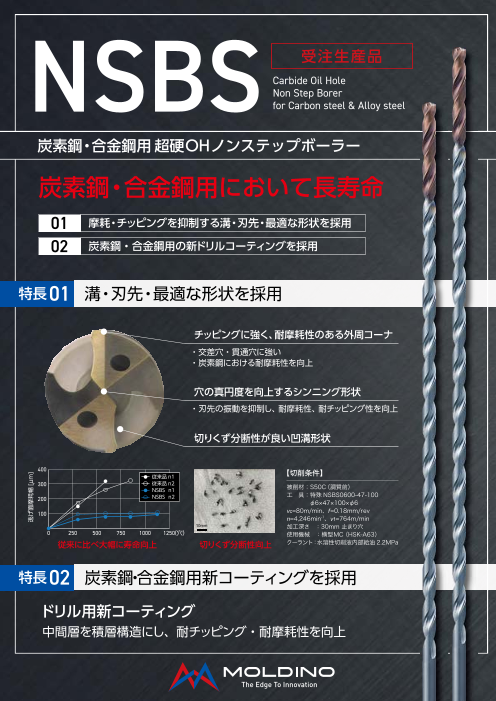

炭素鋼・合金鋼用において長寿命

◆摩耗・チッピングを抑制する溝・刃先・最適な形状を採用

溝・刃先・最適な形状を採用

・チッピングに強く、耐摩耗性のある外周コーナ

・穴の真円度を向上するシンニング形状

・切りくず分断性が良い凹溝形状

◆炭素鋼・合金鋼用の新ドリルコーティングを採用

ドリル用新コーティング

・中間層を積層構造にし、耐チッピング・耐摩耗性を向上

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 炭素鋼・合金鋼用 超硬OHノンステップボーラー 受注生産品 NSBS |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 929.9Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社MOLDINO (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

NSBS 炭素鋼・合金鋼用超硬OHノンステップボーラー 受注生産品

Carbide Oil Hole Non Step Borer for Carbon steel & Alloy steel

受注生産品

受注生産品(ご注文コード) NSBS Carbide Oil Hole

Non Step Borer

ご注文コードにより直径、溝長、全長をご指定下さい。その他ご希望ございましたら別途ご相談に応じます。 for Carbon steel & Alloy steel

弊社営業にお問い合わせください。

平面二段・S-X形シンニング 炭素鋼・合金鋼用超硬OHノンステップボーラー

ℓ

標準ねじれ

21°~34° 整数径シャンク h8 炭素鋼・合金鋼用において長寿命

再研磨対応直径範囲:φ4~φ13

NSBS○○○○-ℓ-LF 01 摩耗・チッピングを抑制する溝・刃先・最適な形状を採用

ご注文コード 02 炭素鋼・合金鋼用の新ドリルコーティングを採用

直径 溝長 全長

φ4.0以上 φ13.0以下

ご注文コード記入例 溝長の目安 特長01 溝・刃先・最適な形状を採用

(例)直径DC5.5mm、溝長ℓ130mm、全長LF180mmの場合 溝長ℓ:穴深さ+3DC が目安(再研磨量は必要な長さを+α )

NSBS0550-130-180 (例)穴深さ100mm、直径DC 5mmの場合、

溝長ℓ=100mm+3×5mm=115mm チッピングに強く、耐摩耗性のある外周コーナ

・交差穴・貫通穴に強い

・炭素鋼における耐摩耗性を向上

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。 穴の真円度を向上するシンニング形状

安 全 上 の ご 注 意 ・刃先の振動を抑制し、耐摩耗性、耐チッピング性を向上

1. 取扱上のご注意

(1)工具をケース(梱包)から取り出す際は、工具の飛び出し、落下にご注意ください。特に工具刃部との接 (4)切削中に発生する火花や、破損による発熱や、切りくずによる引火・火災の危険があります。引火や

触には十分ご注意をお願いします。 爆発の危険のあるところでは使用しないでください。不水溶性切削液をご使用される場合は防火対

(2)鋭利な切れ刃を有する工具を取扱う際は、切れ刃を素手で直接触れないように注意してください。 策を必ず行なってください。

2. 取付け時のご注意 (5)工具を本来の目的以外にはご使用にならないでください。 切りくず分断性が良い凹溝形状

(1)ご使用前に、工具の傷・割れ等の外観確認を行っていただき、コレットチャック等への取付けは確実に

行ってください。 4. 再研削時のご注意

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を取り除い (1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を

てください。 行ってください。

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護め

3. 使用上のご注意 がね等の保護具を着用してください。 400

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 (3)本製品には特定化学物質に指定された コバルト及びその無機化合物が含まれています。再研削等の 従来品 n1 【切削条件】

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 300 従来品 n2

ください。 5. 工具に関して、安全上の問題点・不明の点・その他相談がありましたら フ リ ーダ イ ヤ ル 技 術 相 談 へ NSBS n1 被削材:S50C(調質前)

(3)切削工具材料は硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛 ご相談ください。

散することがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐 NSBS n2 工 具:特殊NSBS0600-47-100

200

れがありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用 φ6×47×100×φ6

して安全な環境下での作業をお願いいたします。 =80m/min、 =0.18mm/rev

100

=4,246min-1、 =764m/min

加工深さ :30mm 止まり穴

ホームページ フリーダイヤル技術相談 0 250 500 750 1000 125(0 穴) 使用機械 :横型MC(HSK-A63)

従来に比べ大幅に寿命向上 切りくず分断性向上 クーラント:水溶性切削液内部給油2.2MPa

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

+81-3-6890-5103 FAX +81-3-6890-5128 特長02 炭素鋼・合金鋼用新コーティングを採用

営業企画部 03-6890-5102 FAX03-6890-5134 海外営業部 03-6890-5103 FAX03-6890-5128

東京営業所 03-6890-5110 FAX03-6890-5133 静岡営業所 054-273-0360 FAX054-273-0361

東北営業所 022-208-5100 FAX022-208-5102 名古屋営業所 052-687-9150 FAX052-687-9144

新潟営業所 0258-87-1224 FAX0258-87-1158 大阪営業所 06-7668-0190 FAX06-7668-0194 ドリル用新コーティング

東関東営業所 0294-88-9430 FAX0294-88-9432 中四営業所 082-536-2001 FAX082-536-2003

長野営業所 0268-21-3700 FAX0268-21-3711 九州営業所 092-289-7010 FAX092-289-7012

北関東営業所 0276-59-6001 FAX0276-59-6005 中間層を積層構造にし、耐チッピング・耐摩耗性を向上

神奈川営業所 046-400-9429 FAX046-400-9435

ヨーロッパ/

アメリカ/

メキシコ/

ブラジル/

タ イ/

イ ン ド/

掲載価格は2022年10月1日改定後の消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。 2023-5(K)

Printed in JAPAN 2023-1:FP

逃げ面摩耗幅 [μm]

Page2

NSBS 炭素鋼・合金鋼用超硬OHノンステップボーラー

Carbide Oil Hole Non Step Borer for Carbon steel & Alloy steel 受注生産品

炭素鋼(コンロッド)の加工事例 標準切削条件表

【切削条件】 溝長ℓ = 8DC以下

被削材:S38C相当 (250HB)

工 具:NSBS0600-50-110 被削材 切削速度( ) 直径( )

φ6×50×110×φ6 (硬さ) 切削条件

Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

=80m/min、 =0.18mm/rev 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

=4,246min-1、 =764m/min 構造用鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

穴深さ :25mm 止まり穴 (~180HB) 回転数( )min-1

SS MQL(ミスト) 9,500 6,300 4,800 3,800 3,200

使用機械 :立型MC 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

クーラント:水溶性切削液内部給油 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

炭素鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

2500穴加工 摩耗小 従来品は1300穴加工で寿命であるが、 (~200HB)

NSBSは 2500穴加工し、さらに継続加工可能 S○○C MQL(ミスト) 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

回転数( )min-1内部クーラント 9,500 6,300 4,800 3,800 3,200

合金鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

合金鋼(クランクシャフト)の加工事例 (~30HRC)

SCM MQL(ミスト) 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

【切削条件】

溝長ℓ = 8DC超え 11DC以下

被削材:SCM430相当 (30HRC)

工 具:NSBS0500-130-180 被削材 切削速度( ) 直径( )

φ5×130×180×φ5 (硬さ) 切削条件

Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

=75m/min、 =0.22mm/rev 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

=4,800min-1、 =1,000m/min 構造用鋼 70~120~150 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

穴深さ :100mm 止まり穴 (~180HB) 回転数( )min-1

SS MQL(ミスト) 7,200 4,800 3,600 2,900 2,400

使用機械 :立型MC 50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

クーラント:水溶性切削液内部給油

内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

炭素鋼 70~120~150 送り量( )mm/rev

2350穴加工 チッピング無く摩耗小 従来品は2350穴加工でチッピングし寿命であるが、 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

(~200HB)

S○○C MQL(ミスト) 回転数( )min-1 7,200 4,800 3,600 2,900 2,400

NSBSはさらに継続加工可能 50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

回転数( )min-1内部クーラント 9,500 6,300 4,800 3,800 3,200

合金鋼 70~120~150 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

(~30HRC)

炭素鋼の加工事例 2 SCM MQL(ミスト) 回転数( )min-1 7,200 4,800 3,600 2,900 2,400

50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

25 【切削条件】

穴の真円度 溝長ℓ = 11DC超え 33DC以下

20

向上 被削材:S50C(調質前)

工 具:NSBS0600-47-100 被削材 切削速度( ) 直径( )

15 (硬さ) 切削条件

平均 φ6×47×100×φ6 Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

11.6μm =80m/min、 =0.18mm/rev 内部クーラント 回転数( )min-1 7,000 4,800 3,600 2,900 2,400

10

平均 =4,246min-1、 =764m/min 構造用鋼 40~80~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.3 0.22~0.35

6.4μm 穴深さ :30mm 止まり穴 (~180HB) 回転数( )min-1 5,500 4,300 3,200 2,600 2,200

5

使用機械 :横型MC(HSK-A63) SS MQL(ミスト)

40~75~110 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.30 0.22~0.35

0 クーラント:水溶性切削液内部給油 2.2MPa 内部クーラント 回転数( )min-1 7,000 4,800 3,600 2,900 2,400

従来品 NSBS 加工穴数 :300穴(定数比較) 炭素鋼 40~80~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.3 0.22~0.35

(~200HB) 回転数( )min-1

S○○C MQL(ミスト) 5,500 4,700 3,200 2,600 2,400

シンニング形状の最適化により、穴の真円度を向上させ刃先の振動を抑制 40~75~110 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.30 0.22~0.35

内部クーラント 回転数( )min-1 6,300 4,500 3,400 2,700 2,400

合金鋼 40~70~100 送り量( )mm/rev 0.08~0.12 0.12~0.20 0.16~0.24 0.20~0.30 0.22~0.32

(~30HRC) 回転数( )min-1

SCM MQL(ミスト) 5,000 3,700 2,900 2,400 2,100

40~65~90 送り量( )mm/rev 0.08~0.12 0.12~0.20 0.16~0.24 0.20~0.30 0.22~0.32

切削条件の選定について

※被削材、加工形状に合わせて、適切なクーラントを使用してください。

※この標準切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。

※この内部クーラント切削条件基準は希釈倍率20倍以下の水溶性切削油剤を使用する場合のものです。20倍を超える場合は切削速度範囲の下限を目安に使用して

ください。又、φ5.0以下はクーラント圧は2.0MPa 以上を、φ5.0を超える物は1.5MPa以上を推奨いたします。

※MQL(ミスト)加工の場合は工具からの吐出量や吐出の状態により切削速度を下げないと加工できない場合があります。

※工具装着の際は傷や汚れの無いコレットを用い、工具の振れは0.02mm以下に抑えてください。

逃げ面摩耗抑制 マージン摩耗抑制 ※油性の切削油剤を使用する場合は切削速度範囲の下限より低速の条件でご使用ください。また、切りくずおよび工具の発熱による発煙・引火にご注意ください。

※被削材は変形、たわみ、振動が起こらないようしっかりと保持してください。

2 3

穴入口の真円度 [μm]

Page3

NSBS 炭素鋼・合金鋼用超硬OHノンステップボーラー

Carbide Oil Hole Non Step Borer for Carbon steel & Alloy steel 受注生産品

炭素鋼(コンロッド)の加工事例 標準切削条件表

【切削条件】 溝長ℓ = 8DC以下

被削材:S38C相当 (250HB)

工 具:NSBS0600-50-110 被削材 切削速度( ) 直径( )

φ6×50×110×φ6 (硬さ) 切削条件

Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

=80m/min、 =0.18mm/rev 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

=4,246min-1、 =764m/min 構造用鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

穴深さ :25mm 止まり穴 (~180HB) 回転数( )min-1

SS MQL(ミスト) 9,500 6,300 4,800 3,800 3,200

使用機械 :立型MC 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

クーラント:水溶性切削液内部給油 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

炭素鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

2500穴加工 摩耗小 従来品は1300穴加工で寿命であるが、 (~200HB)

NSBSは 2500穴加工し、さらに継続加工可能 S○○C MQL(ミスト) 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

回転数( )min-1内部クーラント 9,500 6,300 4,800 3,800 3,200

合金鋼 50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

合金鋼(クランクシャフト)の加工事例 (~30HRC)

SCM MQL(ミスト) 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

50~120~180 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

【切削条件】

溝長ℓ = 8DC超え 11DC以下

被削材:SCM430相当 (30HRC)

工 具:NSBS0500-130-180 被削材 切削速度( ) 直径( )

φ5×130×180×φ5 (硬さ) 切削条件

Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

=75m/min、 =0.22mm/rev 内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

=4,800min-1、 =1,000m/min 構造用鋼 70~120~150 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

穴深さ :100mm 止まり穴 (~180HB) 回転数( )min-1

SS MQL(ミスト) 7,200 4,800 3,600 2,900 2,400

使用機械 :立型MC 50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

クーラント:水溶性切削液内部給油

内部クーラント 回転数( )min-1 9,500 6,300 4,800 3,800 3,200

炭素鋼 70~120~150 送り量( )mm/rev

2350穴加工 チッピング無く摩耗小 従来品は2350穴加工でチッピングし寿命であるが、 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

(~200HB)

S○○C MQL(ミスト) 回転数( )min-1 7,200 4,800 3,600 2,900 2,400

NSBSはさらに継続加工可能 50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

回転数( )min-1内部クーラント 9,500 6,300 4,800 3,800 3,200

合金鋼 70~120~150 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

(~30HRC)

炭素鋼の加工事例 2 SCM MQL(ミスト) 回転数( )min-1 7,200 4,800 3,600 2,900 2,400

50~90~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.35 0.22~0.4

25 【切削条件】

穴の真円度 溝長ℓ = 11DC超え 33DC以下

20

向上 被削材:S50C(調質前)

工 具:NSBS0600-47-100 被削材 切削速度( ) 直径( )

15 (硬さ) 切削条件

平均 φ6×47×100×φ6 Φ4.0 Φ6.0 Φ8.0 Φ10.0 Φ12.0

11.6μm =80m/min、 =0.18mm/rev 内部クーラント 回転数( )min-1 7,000 4,800 3,600 2,900 2,400

10

平均 =4,246min-1、 =764m/min 構造用鋼 40~80~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.3 0.22~0.35

6.4μm 穴深さ :30mm 止まり穴 (~180HB) 回転数( )min-1 5,500 4,300 3,200 2,600 2,200

5

使用機械 :横型MC(HSK-A63) SS MQL(ミスト)

40~75~110 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.30 0.22~0.35

0 クーラント:水溶性切削液内部給油 2.2MPa 内部クーラント 回転数( )min-1 7,000 4,800 3,600 2,900 2,400

従来品 NSBS 加工穴数 :300穴(定数比較) 炭素鋼 40~80~120 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.3 0.22~0.35

(~200HB) 回転数( )min-1

S○○C MQL(ミスト) 5,500 4,700 3,200 2,600 2,400

シンニング形状の最適化により、穴の真円度を向上させ刃先の振動を抑制 40~75~110 送り量( )mm/rev 0.1~0.16 0.15~0.24 0.18~0.3 0.2~0.30 0.22~0.35

内部クーラント 回転数( )min-1 6,300 4,500 3,400 2,700 2,400

合金鋼 40~70~100 送り量( )mm/rev 0.08~0.12 0.12~0.20 0.16~0.24 0.20~0.30 0.22~0.32

(~30HRC) 回転数( )min-1

SCM MQL(ミスト) 5,000 3,700 2,900 2,400 2,100

40~65~90 送り量( )mm/rev 0.08~0.12 0.12~0.20 0.16~0.24 0.20~0.30 0.22~0.32

切削条件の選定について

※被削材、加工形状に合わせて、適切なクーラントを使用してください。

※この標準切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。

※この内部クーラント切削条件基準は希釈倍率20倍以下の水溶性切削油剤を使用する場合のものです。20倍を超える場合は切削速度範囲の下限を目安に使用して

ください。又、φ5.0以下はクーラント圧は2.0MPa 以上を、φ5.0を超える物は1.5MPa以上を推奨いたします。

※MQL(ミスト)加工の場合は工具からの吐出量や吐出の状態により切削速度を下げないと加工できない場合があります。

※工具装着の際は傷や汚れの無いコレットを用い、工具の振れは0.02mm以下に抑えてください。

逃げ面摩耗抑制 マージン摩耗抑制 ※油性の切削油剤を使用する場合は切削速度範囲の下限より低速の条件でご使用ください。また、切りくずおよび工具の発熱による発煙・引火にご注意ください。

※被削材は変形、たわみ、振動が起こらないようしっかりと保持してください。

2 3

穴入口の真円度 [μm]

Page4

NSBS 炭素鋼・合金鋼用超硬OHノンステップボーラー 受注生産品

Carbide Oil Hole Non Step Borer for Carbon steel & Alloy steel

受注生産品

受注生産品(ご注文コード) NSBS Carbide Oil Hole

Non Step Borer

ご注文コードにより直径、溝長、全長をご指定下さい。その他ご希望ございましたら別途ご相談に応じます。 for Carbon steel & Alloy steel

弊社営業にお問い合わせください。

平面二段・S-X形シンニング 炭素鋼・合金鋼用超硬OHノンステップボーラー

ℓ

標準ねじれ

21°~34° 整数径シャンク h8 炭素鋼・合金鋼用において長寿命

再研磨対応直径範囲:φ4~φ13

NSBS○○○○-ℓ-LF 01 摩耗・チッピングを抑制する溝・刃先・最適な形状を採用

ご注文コード 02 炭素鋼・合金鋼用の新ドリルコーティングを採用

直径 溝長 全長

φ4.0以上 φ13.0以下

ご注文コード記入例 溝長の目安 特長01 溝・刃先・最適な形状を採用

(例)直径DC5.5mm、溝長ℓ130mm、全長LF180mmの場合 溝長ℓ:穴深さ+3DC が目安(再研磨量は必要な長さを+α )

NSBS0550-130-180 (例)穴深さ100mm、直径DC 5mmの場合、

溝長ℓ=100mm+3×5mm=115mm チッピングに強く、耐摩耗性のある外周コーナ

・交差穴・貫通穴に強い

・炭素鋼における耐摩耗性を向上

図、表等のデータは試験結果の一例であり、保証値ではありません。

「 」は株式会社MOLDINOの登録商標です。 穴の真円度を向上するシンニング形状

安 全 上 の ご 注 意 ・刃先の振動を抑制し、耐摩耗性、耐チッピング性を向上

1. 取扱上のご注意

(1)工具をケース(梱包)から取り出す際は、工具の飛び出し、落下にご注意ください。特に工具刃部との接 (4)切削中に発生する火花や、破損による発熱や、切りくずによる引火・火災の危険があります。引火や

触には十分ご注意をお願いします。 爆発の危険のあるところでは使用しないでください。不水溶性切削液をご使用される場合は防火対

(2)鋭利な切れ刃を有する工具を取扱う際は、切れ刃を素手で直接触れないように注意してください。 策を必ず行なってください。

2. 取付け時のご注意 (5)工具を本来の目的以外にはご使用にならないでください。 切りくず分断性が良い凹溝形状

(1)ご使用前に、工具の傷・割れ等の外観確認を行っていただき、コレットチャック等への取付けは確実に

行ってください。 4. 再研削時のご注意

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を取り除い (1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を

てください。 行ってください。

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護め

3. 使用上のご注意 がね等の保護具を着用してください。 400

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。 (3)本製品には特定化学物質に指定された コバルト及びその無機化合物が含まれています。再研削等の 従来品 n1 【切削条件】

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、 加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。

使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用 300 従来品 n2

ください。 5. 工具に関して、安全上の問題点・不明の点・その他相談がありましたら フ リ ーダ イ ヤ ル 技 術 相 談 へ NSBS n1 被削材:S50C(調質前)

(3)切削工具材料は硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛 ご相談ください。

散することがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐 NSBS n2 工 具:特殊NSBS0600-47-100

200

れがありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用 φ6×47×100×φ6

して安全な環境下での作業をお願いいたします。 =80m/min、 =0.18mm/rev

100

=4,246min-1、 =764m/min

加工深さ :30mm 止まり穴

ホームページ フリーダイヤル技術相談 0 250 500 750 1000 125(0 穴) 使用機械 :横型MC(HSK-A63)

従来に比べ大幅に寿命向上 切りくず分断性向上 クーラント:水溶性切削液内部給油2.2MPa

本社 〒130-0026 東京都墨田区両国4-31-11(ヒューリック両国ビル8階) 工具選定データベース【 TOOLSEARCH】

03-6890-5101 FAX 03-6890-5134

+81-3-6890-5103 FAX +81-3-6890-5128 特長02 炭素鋼・合金鋼用新コーティングを採用

営業企画部 03-6890-5102 FAX03-6890-5134 海外営業部 03-6890-5103 FAX03-6890-5128

東京営業所 03-6890-5110 FAX03-6890-5133 静岡営業所 054-273-0360 FAX054-273-0361

東北営業所 022-208-5100 FAX022-208-5102 名古屋営業所 052-687-9150 FAX052-687-9144

新潟営業所 0258-87-1224 FAX0258-87-1158 大阪営業所 06-7668-0190 FAX06-7668-0194 ドリル用新コーティング

東関東営業所 0294-88-9430 FAX0294-88-9432 中四営業所 082-536-2001 FAX082-536-2003

長野営業所 0268-21-3700 FAX0268-21-3711 九州営業所 092-289-7010 FAX092-289-7012

北関東営業所 0276-59-6001 FAX0276-59-6005 中間層を積層構造にし、耐チッピング・耐摩耗性を向上

神奈川営業所 046-400-9429 FAX046-400-9435

ヨーロッパ/

アメリカ/

メキシコ/

ブラジル/

タ イ/

イ ン ド/

掲載価格は2022年10月1日改定後の消費税抜きの単価を表示しております。予告なく、改良・改善のために仕様変更することがあります。 2023-5(K)

Printed in JAPAN 2023-1:FP

逃げ面摩耗幅 [μm]